Упаковочный ламинат, фальцующий ролик, а также слой для использования в упаковочном ламинате

Иллюстрации

Показать всеИзобретение относится к упаковочному ламинату, кроме того, к фальцующему ролику, включая средство для нанесения рисунков линий сгиба на упаковочный ламинат, а также к слою для использования в упаковочном ламинате. Упаковочный ламинат содержит один из слоев, в состав которого включены металлические намагничиваемые частицы, являющиеся носителями информации. Ролик содержит средство для нанесения рисунка линий сгиба на упаковочный ламинат, а также дополнительно содержит средство для приложения магнитных полей. Устройство для выполнения технологической операции над ламинатом, дополнительно содержащее средство для приложения магнитного поля для намагничивания намагничиваемых частиц в ламинате. Изобретение обеспечивает создание слоя в упаковочном ламинате, с помощью которого можно наносить декоративные рисунки на всю поверхность упаковки без необходимости оставлять свободные места для направляющих меток. Уменьшается риск повреждения меток от механических воздействий. Возможно использовать всю поверхность упаковки в качестве носителя информации. 5 н. и 2 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к упаковочному ламинату. Настоящее изобретение, кроме того, относится к фальцующему ролику, включая средство для нанесения рисунков линий сгиба на упаковочный ламинат, а также к слою для использования в упаковочном ламинате.

В полиграфической и упаковочной отраслях, приводимых для примера, общей практикой является управление технологическими операциями на непрерывной ленте материала путем нанесения направляющих меток путем печати на ленте, при этом такие направляющие метки обнаруживаются фотоэлементами или другими оптическими устройствами. Такие метки или управляющие метки часто печатают цветовым тоном, предпочтительно черным, который создает четкий контраст с фоном, и наносят на такие панели или участки материала ленты, где отсутствуют другие напечатанные метки или рисунки. Такие метки также могут создаваться с помощью материалов, обладающих магнитной чувствительностью, или такие метки могут определяться механическими способами, когда они имеют форму, например, отверстий, перегиба или прорези.

Эти направляющие метки применяются, например, при нанесении многоцветной печати для подгонки рисунков, печатаемых разными цветами, друг к другу так, чтобы рисунки разного цвета точно налагались один на другой. Другой подобной областью применения является печать дополнительных рисунков, например даты истечения срока хранения и т.п., в заранее определенном месте на готовой ленте материала с ранее напечатанным рисунком, или когда нужно создать совмещенные друг с другом напечатанный узор и рисунок линий перегиба, которые облегчают формирование сгибов.

К другим областям применения относятся, например, случаи, где необходимо в расфасовочной или подобной машине подавать ленту упаковочного материала на точное расстояние по рисунку, чтобы, с одной стороны, напечатанный рисунок находился в одном и том же положении на всех упаковках, и, с другой стороны, чтобы указанный выше рисунок линий сгиба совпал с формирующим устройством на фасовочной машине, чтобы сгибание материала происходило по линиям сгиба, положение которых заранее определено.

Один пример таких направляющих меток приведен в ЕР-А-131241. Один недостаток, присущий такому типу направляющих меток, заключается в том, что метки занимают определенную площадь, на которой поэтому нельзя разместить декоративные рисунки. Другой недостаток заключается в том, что механическое воздействие влечет за собой риск нанесения царапин на метку, что приведет к тому, что детектор, предназначенный для этой цели, неправильно определит положение направляющей метки. Еще одной проблемой, которая может возникнуть при использовании этого типа направляющих меток, является то, что направляющие метки используются для управления фальцевальной машиной, и эти же направляющие метки затем используются для управления фасовочной машиной. Вследствие этого любые возможные ошибки позиционирования рисунка линий сгиба относительно направляющих меток при обнаружении и формировании фасовочной машиной могут, в худшем случае, суммироваться друг с другом, что может привести к попытке фасовочной машины согнуть упаковочный материал в неправильном месте относительно рисунка линий сгиба. Вышеописанные проблемы в текущей технологии минимизируются посредством точной наладки производственного оборудования и фасовочных машин и посредством осторожного обращения при манипуляциях с упаковочным материалом.

В этом контексте следует также упомянуть ЕР-А-317879, где кратко описывается применение магнитных направляющих меток в форме магнитных полос, помещенных на упаковочный материал. Эта публикация относится к конструкции магнитного детектора, и в ней совершенно не упоминаются дизайн и конструкция магнитных направляющих меток. Магнитная полоса, помещенная на упаковочный материал, точно так же, как и направляющие метки, распознаваемые оптическими средствами, связана с проблемами в отношении ошибок допусков позиционирования и при последующих операциях обработки упаковочного материала. Кроме того, она также подвержена воздействию царапин. Более того, в фасовочной машине обычного типа имеются многочисленные источники магнитного поля разрушительной силы, которые затрудняют правильное обнаружение положения упаковочного материала в фасовочной машине. Последняя проблема решается в последней из упомянутых публикаций за счет особой конструкции детектора.

Таким образом, одной технической задачей настоящего изобретения является реализация альтернативного решения для вышеупомянутого функционирования направляющих меток. Дополнительной задачей настоящего изобретения является формулирование альтернативного решения таким образом, чтобы присущие прототипам и описанные выше недостатки были устранены или их влияние на функционирование было по меньшей мере уменьшено.

Указанные технические задачи достигаются за счет того, что в упаковочном ламинате согласно изобретению, по меньшей мере, один из слоев материала, включенный в ламинат, содержит металлические намагничиваемые частицы, являющиеся носителями информации, причем частицы составляют по меньшей мере 0,0001 вес.% слоя, содержащего намагничиваемые частицы.

Предпочтительно упаковочный ламинат содержит слой с матрицей основы из пластмассы, при этом намагничиваемые частицы подмешаны к этой матрице основы.

Предпочтительно матрица основы является термореактивной пластмассой, предпочтительно полиолефиновой пластмассой.

Технические задачи также решаются за счет того, что ролик, содержащий средство для нанесения рисунка линий сгиба на упаковочный описанный ламинат, согласно изобретению дополнительно содержит средство для приложения магнитных полей для намагничивания намагничиваемых частиц в упаковочном ламинате.

Кроме того, технические задачи достигаются за счет того, что слой для использования в описанном упаковочном ламинате, в частности, в качестве этикетки упаковки, согласно изобретению содержит металлические намагничиваемые частицы.

Дополнительно указанные технические задачи решаются за счет того, что устройство для выполнения технологической операции над описанным ламинатом, содержащее средство для выполнения этой технологической операции, согласно изобретению дополнительно содержит средство для приложения магнитного поля для намагничивания намагничиваемых частиц в ламинате.

Путем использования слоя с намагничиваемыми частицами можно магнитными способами считывать направляющие метки, даже если этот слой не является внешним, другими словами, можно наносить декоративные рисунки на всю поверхность упаковочного контейнера без необходимости оставлять свободные места для направляющих меток. Более того, уменьшается риск повреждения меток под воздействием внешних механических воздействий. Поскольку согласно настоящему изобретению формирование декоративного рисунка отделено от формирования несущих информацию направляющих меток, потенциально возможно использовать всю поверхность упаковочного контейнера в качестве носителя информации, что означает возможность нанесения на упаковочный ламинат и на упаковку значительно большего объема информации, чем в системах по предшествующему уровню техники.

Еще одним достигаемым преимуществом является относительная простота интеграции производственного этапа, на котором получают упаковочный ламинат с рисунком линий сгиба, с производственным этапом намагничивания частиц. Если это преимущество будет выбрано для применения, появится возможность исключить ошибочные допуски между направляющими метками и линиями сгиба, в результате чего именно наладка фасовочной машины становится определяющей при задании допусков позиционирования между направляющими метками и фактическим формированием упаковки.

Специализированные намагничиваемые частицы сохраняют свой магнитный заряд (остаточную намагниченность), даже когда на них больше не воздействует магнитное поле. Временной интервал, необходимый для того, чтобы считать частицы постоянно намагниченными (остаточная намагниченность в течение длительного времени), естественно меняется в зависимости от предполагаемого применения. Если информация, которая хранится посредством этих частиц, предназначена для управления фасовочной машиной, информация должна иметь достаточно хорошее качество в течение времени, которое требуется для транспортировки и хранения материала вплоть до момента ее использования на фасовочной машине. Если имеется намерение передать информацию, которая используется магазином розничной торговли, в котором продается упаковка, соответствующий временной предел существенно увеличивается. Далее предполагается, что соответствующий временной предел еще более увеличивается, если информация, хранящаяся в магнитной форме, также предназначена для применения при утилизации упаковки или в подобных задачах. Заряд в намагничиваемых частицах может изменяться, если будет приложено новое магнитное поле. Таким образом, можно, например, предположить, что фасовочная машина считывает оригинальную информацию для правильного управления операцией формирования, после чего записывает поверх старой новую информацию о партии изделий, типе продукции, дате упаковки и т.п., которая предназначена для использования магазином розничной торговли или для отслеживания упаковки.

Используя рисунок линий сгиба и магнитные направляющие метки с помощью одного и того же ролика, оказалось возможно полностью исключить источники ошибок, которые в иных случаях возникают при считывании направляющих меток в обычном фальцующем ролике. При использовании одного и того же ролика источником ошибок являются только производственные допуски на ролик, если они имеются. Упаковочный ламинат по настоящему изобретению с намагничиваемыми частицами позволяет относительно просто интегрировать сгибание с применением магнитных направляющих меток. Комбинировать печать со сгибанием значительно более трудно, поскольку печать требует гладкого ролика, упирающегося в упаковочный материал, тогда как сгибание требует ролика с выступающими участками.

Путем предварительного изготовления отдельного слоя ламината с намагничиваемыми частицами обеспечивается возможность оптимизировать производственный процесс для этого шага, в принципе независимо от производства готового упаковочного ламината. Поскольку модификация установок, производящих ламинат, требует дорогих капиталовложений, желательно иметь возможность использовать настоящее изобретение в обычных установках для производства ламината без необходимости в существенной реконструкции. Предварительное изготовление слоя, который в последующем соединяют с остальными слоями упаковочного ламината, это один из способов избежать внесения крупных изменений в процесс изготовления ламината. Такой отдельный слой можно применять для этикеток разного типа. Например, для этикеток для консервных банок или так называемых обжимающихся этикеток для бутылок разных типов.

За счет выполнения технологической операции и применения магнитных направляющих меток или другой информации, используя одну и ту же единицу оборудования, оказалось возможным полностью исключить источник ошибок, которые в ином случае возникают при считывании направляющих меток в обычных последовательных технологических операциях. При использовании одной и той же единицы оборудования ошибки будут давать только производственные допуски (если они имеются) этого оборудования. Упаковочный ламинат по настоящему изобретению с намагничиваемыми частицами позволяет относительно просто интегрировать разные технологические операции с применением магнитных направляющих меток или другой информации. К примерам таких интегрированных технологических операций можно отнести вырубку заготовок пластиковых пакетов тогда, когда штамп имеет магнитные устройства для нанесения магнитных меток одновременно с операцией вырубки. К другим технологическим операциям, где уместно применять магнитную информацию одновременно с осуществлением этой операции, относятся, например, сварка швов в заготовках пластиковых пакетов, печать на ламинате разных типов или другие технологические операции, например тиснение, перфорирование и т.п. Объединение намагничивания и технологической операции можно, разумеется, осуществлять не только в системах с роликами, но и в других системах, где, например, используются плоские пластины для сварки, вырубки, печати или других подобных технологических операций.

Ниже следует более подробное описание настоящего изобретения со ссылками на прилагаемые схематические чертежи, которые для примера показывают предпочтительный в настоящее время вариант настоящего изобретения и на которых:

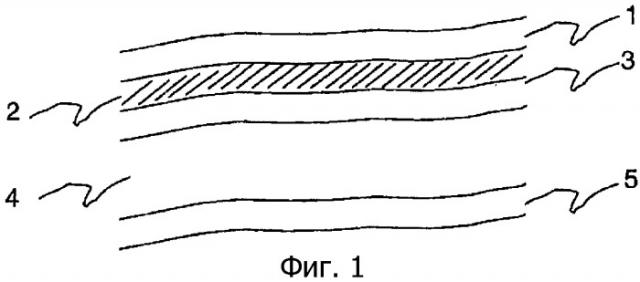

фиг.1 - структура ламината для жесткой упаковки на основе волокон, предназначенной для охлаждаемого распределения;

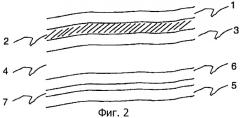

фиг.2 - структура ламината для жесткой упаковки на основе волокон, предназначенной для неохлаждаемого распределения, т.н. асептическая упаковка;

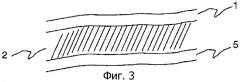

фиг.3 - структура ламината для упаковки в форме пакета, предназначенной для охлаждаемого распределения;

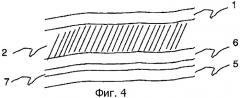

фиг.4 - структура ламината для упаковки в форме пакета, предназначенной для неохлаждаемого распределения;

фиг.5 - ролик для сгибания и намагничивания упаковочного ламината;

фиг.6 - структура ламината для жесткой упаковки на основе волокон, предназначенной для неохлаждаемого распределения;

фиг.7 - структура ламината для упаковки в форме пакета для охлаждаемого распределения.

Подробное описание предпочтительных вариантов

Как видно на фиг.1, упаковочный ламинат содержит, согласно первому варианту, считая со стороны, которая предназначена для образования внешней поверхности готовой упаковки, герметизирующий слой 1, например, из полиэтилена, информационный слой 2 из термореактивной пластмассы с минеральным наполнителем (например, полиолефина) с подмешанными намагничиваемыми частицами, ламинирующий слой 3, например, из полиэтилена, слой 4 основы из волоконного материала и герметизирующий слой 5, например, из полиэтилена. Такой упаковочный ламинат приспособлен для охлаждаемого распределения.

Одним примером подходящего полиолефинового слоя 2 с минеральным наполнителем является матрица основы из полиолефина с неорганическими минеральными частицами, подмешанными в матрицу основы в количестве от 5 до 85% от общего веса полиолефинового слоя с минеральным наполнителем.

Примерами применимых неорганических минеральных частиц являются доломит, тальк, мел, слюда, известняк, мрамор, каолин и волластонит. Предпочтительно, частицы неорганического материала являются смесью частиц доломита и талька, в которой количество частиц доломита составляет от 70 до 90%, а количество частиц талька составляет от 10 до 30% от веса смеси.

Предпочтительно, матрица основы полиолефинового слоя с минеральным наполнителем состоит из полиолефина на основе полипропилена, например, из гомополимера пропилена или сополимера пропилена и этилена и/или другого алкилена. Примером полиолефина на основе пропилена может быть гомополимер пропилена с индексом расплава ASTM менее 10 (2,16 кг; 230°С) или сополимер пропилена и этилена и/или другого алкилена с индексом расплава ASTM менее 0,5-5 (2,16 кг; 230°С).

Как видно на фиг.2, упаковочный ламинат содержит, согласно второму варианту, те же слои, что и первый вариант, а также ламинирующий слой 6 из, например, полиэтилена и барьерный слой 7, например, из алюминиевой фольги, расположенный между слоем 4 основы и самым внутренним герметизирующим слоем 5. Ламинирующий слой 6 расположен между барьерным слоем 7 и слоем 4 основы. Этот упаковочный ламинат приспособлен для неохлаждаемого распределения.

Оба этих упаковочных ламината предназначены для формирования в жесткую упаковку, имеющую хорошо определенную конфигурацию. Две структуры ламината для так называемых пакетов будут описаны ниже.

Согласно третьему варианту, упаковочный ламинат содержит, как видно на фиг.3, если смотреть с той стороны, которая предназначена для образования внешней поверхности готовой упаковки, герметизирующий слой 1, например, из полиэтилена, интегрированный информационный слой и слой основы 2 из термореактивной пластмассы с минеральным наполнителем и подмешанными намагничиваемыми частицами, а также внутренний герметизирующий слой 5, например, из полиэтилена. Такой упаковочный ламинат приспособлен для охлаждаемого распределения.

Интегрированный слой 2 основы предпочтительно относится к тому же типу, который описан в связи с первым вариантом, т.е. полиолефиновому слою с минеральным наполнителем.

Как явствует из фиг.4, упаковочный ламинат содержит, согласно четвертому варианту, те же слои, что и в третьем варианте, а также ламинирующий слой 6 из, например, полиэтилена и барьерный слой 7 из, например, алюминиевой фольги, между слоем 2 основы и самым внутренним герметизирующим слоем 5. Ламинирующий слой 6 расположен между барьерным слоем 7 и слоем 2 основы. Такой упаковочный ламинат приспособлен для охлаждаемого распределения.

К примерам металлических материалов, которые могут применяться для намагничиваемых частиц, относятся оксид хрома, оксид железа, титан, марганец или их смеси. Согласно одному примеру, используются, по существу, сферические частицы диаметром приблизительно 0,5 мкм. Эксперименты показали, что требуется лишь ограниченное количество намагничиваемых частиц. Было также установлено, что обязательное подмешиваемое количество уменьшается с толщиной слоя, несущего такие частицы. На обязательное подмешиваемое количество также влияет количество источников возмущений, которые существуют вокруг места, в котором происходит считывание информации. Далее, на обязательное количество частиц также влияет расстояние, на котором можно считывать информацию, т.е. может ли считывающее устройство касаться материала или имеется воздушный зазор или другой слой материала между информационным слоем и считывающим устройством. Опыты на простом оборудовании показали, что пластиковая пленка, содержащая приблизительно 0,1 вес.% магнетита, может без труда считываться на расстоянии, соответствующем бумажному слою, когда пленка имеет толщину приблизительно 50 мкм. Эти опыты, более того, проводились на обычной фасовочной машине, где информация использовалась для управления лентой. На соответствующем простом оборудовании можно уменьшить это количество до 0,01 вес.%, если измерения проводятся вне фасовочной машины. Для пластиковой бутылки со слоем, имеющим толщину в десять раз больше, можно использовать приблизительно десятую часть этого количества подмешиваемых частиц. Более того, это количество можно уменьшить, если операция считывания может проводиться в непосредственной близости от слоя. Если, кроме того, имеется возможность исключить источники возмущений или компенсировать известные источники возмущений, количество частиц можно уменьшить еще больше. Кроме того, количество частиц можно дополнительно уменьшить для применений, в которых конструкция допускает применение более дорогого оборудования, например, в тех случаях, где можно использовать считывающую головку того же типа, которые применяются в компьютерных жестких дисках. В этих условиях можно использовать подмешиваемые частицы в количестве приблизительно 1 часть на миллион и тем не менее получать обнаруживаемое и технически приемлемое качество информации.

Верхний предел в отношении количества подмешиваемых магнитных частиц определяется, помимо прочего, тем, сколько их можно подмешать в пластмассу, чтобы ее свойства (помимо магнитных) существенно не изменились. Например, могут возникнуть трудности, связанные с равномерностью подмешивания или с чрезмерным зачернением материала. Опыты показали, что добавки в 1 вес.% и 10 вес.% не оказывают существенного влияния. Имеются и другие подобные частицы, которые подмешивают в пластмассу для других целей и которые могут подмешиваться в количествах до 90 вес.% без слишком сильного влияния на смесь. Однако в некоторых случаях зачернение становится сильным уже при 1 вес.% и чрезмерно сильным при 10 вес.%.

Способ производства пластмассы с подмешиванием магнитных частиц - это так называемое компаундирование, при котором термореактивную пластмассу плавят и смешивают с минералами и присадками. Намагничиваемые частицы могут вводиться в материал во время компаундирования.

Как явствует из фиг.5, способ по настоящему изобретению пригоден для одновременного сгибания и намагничивания намагничиваемых частиц. Сгибающий ролик 11 содержит множество выступов 12, определяющих рисунок линий сгиба и расположенных для сгибания упаковочного ламината 10. Ролик далее содержит постоянные или электромагниты 13, которые расположены локально для намагничивания частиц в проходящем упаковочном ламинате. Электромагниты 13 и выступы 12 вращаются вместе с роликом 11 и в результате расположены относительно друг друга с исключительно высокой точностью.

Согласно пятому варианту, упаковочный ламинат содержит, как явствует из фиг.6, при взгляде с той стороны, которая предназначена для образования внешней поверхности готовой упаковки, герметизирующий слой 1, например, из полиэтилена, слой 4 основы из, например, материала на основе волокон, например бумаги, интегрированный информационный слой 2 из термореактивной пластмассы с минеральным наполнителем с подмешанными намагничиваемыми частицами, а также внутренний герметизирующий слой 5, например, из полиэтилена. Более того, между внутренним герметизирующим слоем 5 и информационным слоем 2 ламинат оснащен барьерным слоем 7, например, из алюминия. Такой упаковочный ламинат приспособлен для дистрибуции без охлаждения. Согласно альтернативному варианту, этот упаковочный ламинат содержит вышеуказанные слои без барьерного слоя 7. Такой ламинат приспособлен для охлаждаемого распределения.

Согласно шестому варианту, упаковочный ламинат содержит, как явствует из фиг.7, при взгляде с той стороны, которая предназначена для образования внешней поверхности готовой упаковки, герметизирующий слой 1, например, из полиэтилена, слой 8 основы из полиолефина с минеральным наполнителем, информационный слой 2 из термореактивной пластмассы с минеральным наполнителем и подмешанными намагничиваемыми частицами и внутренний герметизирующий слой, например, из полиэтилена.

Следует понимать, что возможны многочисленные модификации описанных выше вариантов настоящего изобретения, которые не выходят за рамки объема настоящего изобретения, определяемого прилагаемой формулой.

Например, носителем намагничиваемых частиц может быть полиэтиленовая пленка. В этом случае настоящее изобретение может использоваться в связи с обычными упаковочными ламинатами, которые применяются в настоящее время для охлаждаемого распределения и неохлаждаемого распределения.

Далее, в качестве носителя намагничиваемых частиц можно использовать другие пластмассы, такие как полиэфиры (например, PET) или PA, или слой на основе волокон (например, бумажный слой). При использовании таких пластмасс, как PET и PA, появляется дополнительное преимущество, заключающееся в том, что в определенных случаях намагничиваемые частицы можно добавлять при полимеризации (на месте), другими словами, устраняется шаг компаундирования.

1. Упаковочный ламинат, отличающийся тем, что по меньшей мере один из слоев материала, включенный в ламинат, содержит металлические намагничиваемые частицы, являющиеся носителями информации, причем частицы составляют по меньшей мере 0,0001 вес.% слоя, содержащего намагничиваемые частицы.

2. Упаковочный ламинат по п.1, отличающийся тем, что содержит слой с матрицей основы из пластмассы, при этом намагничиваемые частицы подмешаны к этой матрице основы.

3. Упаковочный ламинат по п.2, отличающийся тем, что указанная матрица основы является термореактивной пластмассой, предпочтительно полиолефиновой пластмассой.

4. Ролик, содержащий средство для нанесения рисунка линий сгиба на упаковочный ламинат по п.1, отличающийся тем, что дополнительно содержит средство для приложения магнитных полей для намагничивания намагничиваемых частиц в упаковочном ламинате.

5. Слой для использования в упаковочном ламинате по п.1, отличающийся тем, что содержит металлические намагничиваемые частицы.

6. Слой для использования в упаковочном ламинате по п.1 в качестве этикетки упаковки, отличающийся тем, что содержит металлические намагничиваемые частицы.

7. Устройство для выполнения технологической операции над ламинатом по п.1, содержащее средство для выполнения этой технологической операции, отличающееся тем, что устройство дополнительно содержит средство для приложения магнитного поля для намагничивания намагничиваемых частиц в ламинате.