Устройство для накопления предназначенных для подачи на цилиндр печатной машины декелей и способ подачи декелей на цилиндр печатной машины

Иллюстрации

Показать всеИзобретение относится к устройствам для накопления декелей, предназначенных для подачи на цилиндр печатной машины, а также к способу подачи декелей на цилиндр печатной машины. Устройство для накопления декелей имеет держатель, который в первом рабочем положении удерживает декель в первой накопительной позиции, причем декель при переходе держателя во второе рабочее положение освобождается от держателя и покидает свою первую накопительную позицию. Под первой накопительной позицией на некотором расстоянии от нее по вертикали предусмотрена вторая накопительная позиция, в которой до его подачи на цилиндр содержится освобожденный держателем декель. Способ подачи декелей на цилиндр печатной машины заключается в том, что предназначенные для подачи на цилиндр декели укладываются в накопитель своей длиной без их взаимного касания. При этом предназначенные для последовательной подачи на цилиндр декели укладываются вдоль их длины один над другим в накопительных позициях, отстоящих одна от другой на некотором расстоянии по вертикали. Способ предусматривает, что, по меньшей мере, один из декелей подается на цилиндр лишь после его перемещения из его вертикально верхней накопительной позиции в его вертикально нижнюю накопительную позицию. Это обеспечивает возможность быстрой и надежной замены одновременно или последовательно нескольких декелей на цилиндре печатной машине. 2 н. и 73 з.п. ф-лы, 36 ил.

Реферат

Настоящее изобретение относится к устройству для накопления предназначенных для подачи на цилиндр печатной машины декелей и способу подачи декелей на цилиндр печатной машины согласно ограничительной части пункта 1 или 66.

Из заявки на патент Германии DE 4342359 С1 известен накопитель для автоматической смены печатных форм, причем накопитель вмещает несколько подаваемых на формный цилиндр печатных форм, причем для каждой подготовленной в накопителе печатной формы предусмотрено переключаемое удерживающее устройство, причем все приготовленные в накопителе печатные формы вставлены в накопитель вертикально в каскадном расположении и своей передней кромкой установлены на переключаемое удерживающее устройство. После включения удерживающего устройства оно сбрасывает удерживаемую им печатную форму передней кромкой на искривленную поверхность транспортировки, причем поверхность транспортировки позволяет им скользить в сторону пары транспортирующих роликов, причем транспортирующие ролики после захвата печатной формы транспортируют ее к формному цилиндру. Описанное в DE 4342359 С1 устройство имеет тот недостаток, что из-за его вертикально ориентированного накопителя это устройство загораживает доступ к печатному аппарату и тем самым значительно затрудняет проводимые на печатном аппарате работы по техническому обслуживанию и чистке. Каскадное расположение печатных форм приводит к тому, что для печатной формы, установленной на максимально высоко расположенном удерживающем устройстве, путь скольжения до транспортирующих роликов вдоль поверхности транспортировки оказывается очень длинным и этот путь печатные формы должны проходить после включения удерживающего устройства только под действием силы тяжести. Вызываемому поверхностью транспортировки искривлению гибкой печатной формы противодействует обусловленный эластичностью печатной формы восстанавливающий момент, который увеличивает трение между печатной формой и поверхностью транспортировки, причем трение, естественно, в качестве потребляющего энергию сопротивления, со своей стороны, препятствует скользящему движению печатной формы по длинной поверхности транспортировки, так что существует опасность, что печатная форма вследствие израсходования ее энергии движения или вследствие защемления застрянет в накопителе и тем самым ее передняя кромка не достигнет транспортирующих роликов и по этой причине также нет полной уверенности в том, что печатная форма будет надежно доставлена на формный цилиндр.

Из заявки на патент Германии DE 4327013 С1 известна кассета с печатными формами для накопителя, причем кассета вмещает несколько печатных форм и печатные формы с помощью извлекающего устройства могут быть извлечены из кассеты, причем предусмотрены дистанционные элементы в качестве вспомогательного приспособления для извлечения печатных форм, распределяющие их веером в отсеке извлечения, причем в первую очередь на формный цилиндр подается самая верхняя печатная форма из стопки печатных форм с отогнутыми на ее заднем конце крепежными бортиками (для закрепления на цилиндре). Недостаток кассеты заключается в том, что содержащиеся в накопителе печатные формы располагаются на некотором расстоянии одна от другой благодаря веерообразным дистанционным элементам только в ее отсеке извлечения. Следовательно, хранение подаваемых на цилиндр печатных форм в накопительных позициях с зазором одна от другой происходит так, что полностью не исключены поверхности касания между ними, в результате чего, в частности, при извлечении печатных форм из накопителя существует опасность повреждения их поверхности. Недостаток кассеты заключается также в том, что возможна подача на цилиндр только самой верхней печатной формы из имеющихся в накопителе печатных форм.

Из заявки на патент Германии DE 4239895 А1 известно подающее устройство для автоматической заправки гибких печатных форм, причем печатная форма, расположенная в самом низу более или менее наклоненной по отношению к горизонтали стопки, может подаваться с помощью разъединяющих и подводящих роликов, ухватывающих печатную форму за ее передний край, на формный цилиндр, на сопряженный с формным цилиндром печатный цилиндр, на промежуточный цилиндр или на передающий барабан листогибочной машины, причем, по меньшей мере, формный цилиндр, печатный цилиндр и промежуточный цилиндр снабжены каждый захватной системой для захвата неотогнутого края подаваемой печатной формы. Разъединяющие и подводящие ролики этого подающего устройства позволяют транспортировать из накопителя только печатные формы без отогнутого крепежного бортика на их заднем конце. При разъединении печатных форм также существует опасность повреждения их поверхности.

Из заявки на патент Германии DE 3940795 А1 известны способ и устройство для автоматической подачи печатной формы на формный цилиндр и снятия ее с формного цилиндра ротационной печатной машины. Способ автоматической подачи печатной формы на формный цилиндр ротационной печатной машины, в котором формный цилиндр, среди прочего, имеет средства для зажима и натяжения печатной формы, предусматривает, что печатная форма устанавливается в накопительную камеру подводящего, соответственно отводящего устройства для печатной формы, формный цилиндр поворачивается в положение приема печатной формы и печатная форма с помощью ряда транспортирующих роликов подается в зажимное устройство формного цилиндра.

Способ автоматического снятия печатной формы с формного цилиндра ротационной печатной машины, в котором формный цилиндр, среди прочего, имеет средства для ослабления зажима и снятия печатной формы, отличается тем, что формный цилиндр поворачивается вперед в положение снятия печатной формы, что зажимной клапан открывается для захвата конца печатной формы, что формный цилиндр поворачивается назад, что зажимной клапан открывается для захвата начала печатной формы и что печатная форма с помощью ряда транспортирующих роликов подводится в накопительную камеру подводящего, соответственно отводящего устройства для печатной формы. Устройство для осуществления названных способов имеет, по меньшей мере, один транспортирующий ролик, выполненный в виде приводного ролика, и один транспортирующий ролик, выполненный виде прижимного ролика, причем прижимной ролик устанавливается в пару к приводному ролику. Дополнительно могут быть предусмотрены различные исполнительные механизмы, прижимной валик, установленный с возможностью поворота, для прижимания печатной формы к формному цилиндру, а также выбрасывающие пальцы, причем выбрасывающие пальцы могут иметь острия, расположенные с возможностью поворота их в сторону периферии формного цилиндра. Накопительная камера подводящего, соответственно отводящего устройства для печатной формы может быть также установлена с возможностью ее поворота вокруг шарнира.

В заявке на патент Германии DE 3940796 А1 описывается устройство для автоматической смены печатной формы на формном цилиндре ротационной печатной машины, причем формный цилиндр, среди прочего, имеет средства для зажима и натяжения печатной формы, причем устройство для смены печатной формы имеет две накопительные камеры, так что снятая с формного цилиндра печатная форма может быть направлена с помощью транспортирующих роликов в одну накопительную камеру, в то время как хранящаяся в другой накопительной камере печатная форма с помощью транспортирующих роликов подается в зажимное устройство формного цилиндра.

В заявке на Европейский патент ЕР 1084839 А1 описывается устройство для фиксации и транспортировки печатной формы. При этом названное устройство имеет приспособления для поступательного перемещения, транспортирующие печатную форму, предназначенную для монтажа на формном цилиндре, соответственно для демонтажа с формного цилиндра. В то время как устройство поворачивается вокруг оси вращения из своего положения покоя в рабочее положение для смены печатной формы, крюк поворачивается только под действием собственного веса в полость, в которой закреплена печатная форма, и, удерживая печатную форму за ее задний отогнутый конец, предохраняет ее от непредусмотренного выпадения из этой полости.

Из заявки на Европейский патент ЕР 0214549 В1 известно устройство для автоматической подачи печатной формы на формный цилиндр печатной машины или для снятия печатной формы с формного цилиндра, причем подлежащая подаче на формный цилиндр печатная форма направляется боковыми позиционирующими элементами к формному цилиндру, все время оставаясь в заданной позиции, и подача печатной формы происходит в основном из горизонтальной накопительной позиции.

Из заявки на Европейский патент ЕР 0100779 А1 известно устройство для автоматической замены печатных форм, причем в накопительном устройстве подвешено на расположенном ниже формного цилиндра крепежном стержне несколько подлежащих монтажу печатных форм, которые на упомянутом крепежном стержне поднимаются к формному цилиндру.

Из международной заявки WO 93/04863 А1 известно устройство для автоматической смены печатных форм, причем в накопителе хранится несколько печатных форм и смена печатной формы на формном цилиндре происходит только в наклонном положении накопителя.

Из патента США US DE 4178848 известно устройство для автоматической подачи печатных форм на формный цилиндр, причем печатные формы с неотогнутыми концами хранятся в стопке, наклоненной в направлении подачи, и последовательно направляются на формный цилиндр по расположенному перед стопкой ленточному транспортеру, приводимому в движение роликами, причем находящаяся в самом нижнем положении печатная форма извлекается отсосом из стопки за свой передний конец. Это очень длинное устройство не пригодно для печатных форм с отогнутыми концами.

Кроме того, при извлечении уложенных непосредственно одна на другую печатных форм существует опасность повреждения их поверхности.

В основу изобретения положена задача создать устройство для накопления предназначенных для подачи на цилиндр печатной машины декелей и способ подачи декелей на цилиндр печатной машины.

Эта задача решается согласно изобретению с помощью признаков пункта 1 или 66 формулы изобретения.

Достигаемое благодаря изобретению преимущество заключается в том, что изобретение обеспечивает возможность быстро и надежно заменить на печатной машине одновременно или, по меньшей мере, в очень быстрой последовательности несколько декелей на цилиндре. При приведении в действие удерживающего элемента декель падает из вертикально верхней накопительной позиции в ниже расположенную накопительную позицию, из которой он может быть оттранспортирован к цилиндру. Вследствие приведения в действие удерживающего элемента сохраняемый в накопителе декель переходит в свободном падении из вертикально верхней накопительной позиции в ниже расположенную накопительную позицию. Удерживающий элемент приводится в действие предпочтительно с помощью управляемого привода и таким образом может включаться автоматически. Сохраняемый в накопителе декель, накопительная позиция которого подлежит замене, остается в течение всего процесса замены в накопителе, причем эта замена инициируется управляемым машинным элементом накопителя.

Декель, накопительная позиция которого подлежит замене, не подвергается опасности повреждения его поверхности при замене. Устройство пригодно также для декелей, в частности, гибких и эластичных в их продольном направлении, с отогнутыми на их концах крепежными бортиками. Кроме того, устройство выполнено с предельно малой конструктивной высотой, так что оно не препятствует требуемой доступности к печатному аппарату.

Ниже изобретение подробнее поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи.

На чертежах показано:

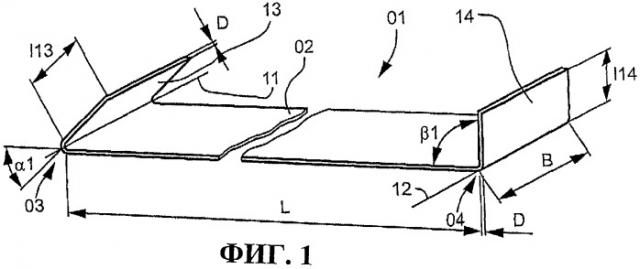

Фиг.1 - перспективное изображение декеля;

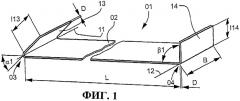

Фиг.2 - упрощенное изображение удерживающего устройства для расположенного на цилиндре декеля (в разрезе);

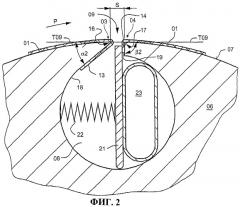

Фиг.3 - подводимые тангенциально к цилиндру декели, на которые при их монтаже действует радиальная сила;

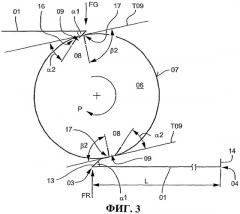

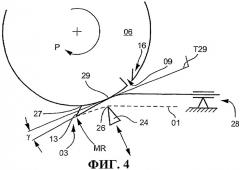

Фиг.4 - предварительно упругонапряженные декели при их монтаже на цилиндре;

Фиг.5-4-цилиндровая печатная машина с накопителями печатных форм;

Фиг.6 - устройство для замены декеля на формном цилиндре печатной машины;

Фиг.7 - детальный вид направляющих планок для бокового крепления второй печатной формы в шахте;

Фиг.8 - печатные формы в шахте, расположенные одна рядом с другой в аксиальном направлении формного цилиндра;

Фиг.9 - подвеска направляющей планки, подвижно расположенной в шахте;

Фиг.10-12 - другой пример выполнения нижней шахты;

Фиг.13-35 - стадии процесса замены печатных форм на формном цилиндре;

Фиг.36 - еще один пример выполнения печатной машины с накопителем печатных форм.

Декель 01 (Фиг.1), выполненный, например, в виде пластинчатой печатной формы 01 или в виде несущей офсетное полотно пластины (несущей пластины), имеет в основном прямоугольную поверхность с длиной L и шириной В, причем длина L может иметь, например, размеры от 400 до 1300 мм, а ширина В - размеры от 280 до 1500 мм. Предпочтительные размеры для длины L составляют, например, от 360 до 600 мм и для ширины В, например, от 250 до 430 мм. Поверхность имеет опорную сторону, обозначаемую ниже в тексте как поверхность 02 прилегания, которой декель 01 в смонтированном состоянии прилегает к боковой поверхности 07 цилиндра 06 (Фиг.2). Задняя сторона поверхности 02 прилегания является рабочей поверхностью, которая в том случае, когда декель 01 выполнен в виде печатной формы 01, снабжена или, по меньшей мере, может быть снабжена изображением на печатной форме. Декель имеет два противолежащих конца 03; 04, предпочтительно каждый с отогнутым крепежным бортиком 13; 14, причем концы 03; 04 ограничивают поверхность 02 прилегания. Крепежные бортики 13; 14 проходят предпочтительно по всей ширине В декеля 01 или, по меньшей мере, по части его ширины. Поверхность 02 прилегания декеля 01, по меньшей мере, вдоль длины L является гибкой и при расположении декеля 01 на боковой поверхности 07 цилиндра 06 принимает его кривизну (Фиг.2). Когда печатная форма 01 расположена на боковой поверхности 07, длина L поверхности 02 прилегания проходит тем самым в направлении охвата цилиндра 06, в то время как ширина В поверхности 02 прилегания простирается в аксиальном направлении цилиндра 06.

Как показано на Фиг.2, крепежные бортики 13; 14 декеля 01 закрепляются с помощью удерживающего устройства, причем удерживающее устройство расположено в канале 08, а канал 08, как правило, проходит в аксиальном направлении цилиндра 06. Конец 03 декеля 01, совпадающий с направлением Р вращения цилиндра 06 в процессе производства, обозначается ниже в тексте как передний конец 03, а противолежащий ему конец 04 - как задний конец 04 декеля 01. По меньшей мере, концы 03; 04 декеля 01 с отогнутыми на них крепежными бортиками 13; 14 состоят из жесткого, например металлического, материала, например из алюминиевого сплава. Обычно толщина D материала декеля 01 (Фиг.1) или толщина D материала, по меньшей мере, крепежных бортиков 13; 14 составляет несколько десятых миллиметра, например от 0,2 до 0,4 мм, предпочтительно 0,3 мм. Таким образом, декель 01 состоит в общем или, по меньшей мере, на своих концах 03; 04 из формоустойчивого материала, так что концы 03; 04 в результате их изгибания против специфического для данного материала сопротивления сохраняют остаточную деформацию.

По меньшей мере, на одном конце 03; 04 декеля 01 (Фиг.1), предпочтительно, однако, на обоих концах 03; 04, вдоль кромки 11; 12 изгиба выполнено по одному отогнутому крепежному бортику 13; 14, причем крепежные бортики 13; 14 могут быть введены в узкое щелевое отверстие 09 канала 08 цилиндра 06 (Фиг.2) и в нем закрепляться с помощью удерживающего устройства, например защемляющего устройства. Например, у еще несмонтированного декеля 01, имеющего длину L не выгнутой, плоской поверхности 02 прилегания, на его конце 03 отогнут у кромки 11 изгиба крепежный бортик 13 с углом α1 раствора, соответственно на его конце 04 у кромки 12 отогнут крепежный бортик 14 с углом β1 раствора (Фиг.1), причем углы α1; β1, как правило, составляют от 30° до 140°. Если угол α1 принадлежит переднему концу 03 декеля 01, он предпочтительно выполняется острым, в частности, равным 45°. Угол β1 у заднего конца 04 декеля 01 часто выполняется предпочтительно большим 80° или в виде тупого угла, в частности он равен от 85° до 135°. Отогнутый крепежный бортик 13 на переднем конце 03 имеет длину l13, например, в пределах от 4 мм до 30 мм, в частности от 4 мм до 15 мм. Отогнутый крепежный бортик 14 на заднем конце 04 имеет длину l14, составляющую, например, от 4 мм до 30 мм, в частности от 8 мм до 12 мм, причем предпочтителен более короткий размер, чтобы гарантировать по возможности простое извлечение крепежных бортиков 13; 14 из отверстия 09 канала 08.

На Фиг.2 показан в упрощенном изображении в разрезе цилиндр 06 с боковой поверхностью 07 и каналом 08, имеющим к боковой поверхности 07 узкое щелевое отверстие 09 с шириной щели S, причем ширина щели S составляет менее 5 мм и предпочтительно лежит в пределах от 1 мм до 3 мм. Отверстие 09 имеет переднюю кромку 16 и заднюю кромку 17 относительно направления Р вращения цилиндра 06 во время производственного процесса (ниже в тексте = рабочее направление Р). Между стенкой 18, идущей от передней кромки 16 в направлении к каналу 08, и воображаемой касательной Т09, проведенной к боковой поверхности 07 цилиндра 06 на отверстии 09, образован острый угол α2 раствора, составляющий от 30° до 50°, предпочтительно 45°. Таким образом, отогнутый крепежный бортик 13 на переднем конце 03 декеля 01 может быть навешан на эту переднюю кромку 16 отверстия 09, предпочтительно, с геометрическим замыканием, так как угол α1 раствора на переднем конце 03 декеля 01 выполнен предпочтительно соответствующим углу α2. Аналогичным образом может быть охарактеризована ситуация у заднего конца 04 декеля 01. Между стенкой 19, идущей от задней кромки 17 в направлении к каналу 08, и воображаемой касательной Т09, проведенной к боковой поверхности 07 цилиндра 06 на отверстии 09, образован острый угол β2 раствора, лежащий в пределах от 80° до 95°, предпочтительно равный 90°, или же в пределах от 120° до 150°, предпочтительно равный 135°. Таким образом, отогнутый крепежный бортик 14 на заднем конце 04 декеля 01 может быть навешан на эту заднюю кромку 17 отверстия 09, предпочтительно, с геометрическим замыканием, так как угол β1 на заднем конце 04 декеля 01 выполнен, по меньшей мере, приблизительно соответствующим углу β2.

В канале 08 расположены, например, по меньшей мере, одно, выполненное предпочтительно с возможностью поворота, удерживающее средство 21 и предпочтительно предварительно напряженный упругий элемент 22, причем упругий элемент 22 прижимает удерживающее средство 21, например, к отогнутому крепежному бортику 14 на заднем конце 04, навешенному в отверстии 09 на его заднюю кромку 17, благодаря чему крепежный бортик 14 у заднего конца 04 удерживается на стенке 19, идущей от задней кромки 17 в направлении к каналу 08. Для ослабления оказываемого удерживающим средством 21 давления в канале 08 предусмотрено установочное средство 23, предпочтительно пневматически управляемое установочное средство 23, которое при приведении его в действие поворачивает удерживающее средство 21 против силы упругого элемента 22. Следовательно, описанное в виде примера удерживающее устройство состоит в основном из удерживающего средства 21, упругого элемента 22 и установочного средства 23.

Описанный в виде примера цилиндр 06 предпочтительно выполнен так, что на его боковой поверхности 07 могут быть расположены несколько предпочтительно однородных декелей 01. Если цилиндр 06 выполнен в виде формного цилиндра, он может быть обложен в его аксиальном направлении пластинчатыми печатными формами 01, расположенными одна рядом с другой, в количестве до шести штук. Также предпочтительно предусмотрено, что на цилиндре 06 в направлении его охвата может быть расположен более чем один декель 01. Так, в цилиндре 06 под его боковой поверхностью 07 могут быть предусмотрены, например, два канала 08, проходящие в аксиальном направлении к цилиндру 06, с аксиальными относительно цилиндра 06 отверстиями 09 для крепления декелей 01, причем, если на цилиндре 06 вдоль его охвата последовательно должны быть расположены два декеля 01, то отверстия 09 вдоль охвата цилиндра 06 располагаются со смещением относительно друг друга, равным, например, 180°. При такой обкладке цилиндра 06 двумя декелями 01, последовательно расположенными вдоль его охвата, передний конец 03 одного декеля 01 закреплен в одном канале 08, в то время как задний конец 04 того же декеля 01 закреплен в другом канале 08. То же самое справедливо и для декеля 01 или для остальных расположенных на этом цилиндре 06 декелей 01. Если в аксиальном направлении цилиндра 06 располагаются несколько декелей 01 один рядом с другим, то их можно расположить также со смещением относительно друг друга. Со смещением могут располагаться как, например, отдельные декели 01, так и группы декелей 01, причем величина смещения составляет, например, половину длины L декеля 01 относительно друг друга, что, однако, предполагает, что в цилиндре 06 выполнены другие каналы 08 со своими отверстиями 09 или, по меньшей мере, с элементами отверстий, которые расположены вдоль охвата цилиндра 06 со смещением, например, на 90° относительно вышеуказанных каналов 08 и отверстий 09.

Ниже описывается в виде примера способ монтажа гибкого декеля 01 на цилиндр 06 печатной машины, причем на цилиндре 06 вдоль его охвата последовательно один за другим расположены два декеля 01 и причем каждый декель 01 имеет передний конец 03 и задний конец 04 относительно рабочего направления Р вращения цилиндра 06 (Фиг.3). На переднем конце 03 декеля 01 выполнен крепежный бортик 13, причем этот крепежный бортик 13 отогнут к растянутой длине L декеля 01 с углом α1 раствора, равным максимально 90°, предпочтительно 45°. В цилиндре 06 предусмотрены, по меньшей мере, одно предпочтительно щелевое отверстие 09 с первой, относительно рабочего направления Р вращения цилиндра 06, кромкой 16 и второй кромкой 17, причем кромки 16; 17 в аксиальном направлении цилиндра 06 проходят предпочтительно параллельно друг другу. Передний конец 03 декеля 01 с помощью действующего на задний конец 04 декеля 01 толкающего усилия подводится к цилиндру 06 предпочтительно тангенциально в его рабочем направлении Р вращения, пока крепежный бортик 13 на переднем конце 03 не встанет позади второй кромки 17 отверстия 09 к цилиндру 06, так что выполненный на переднем конце 03 крепежный бортик 13 при вращении цилиндра 06 в рабочем направлении Р вследствие действующей на передний конец 03 направленной к цилиндру радиальной силы FR входит в отверстие 09 и зацепляется на первой кромке 16. В случае, если декель 01 со своим выполненным на переднем конце 03 крепежным бортиком 13 встанет на боковую поверхность 07 цилиндра 06, опираясь на нее, радиальной силой FR может быть, например, действующая на боковую поверхность 07 цилиндра 06 сила FG тяжести декеля 01.

В дополнение к использованию силы тяжести декеля 01 или в качестве альтернативы передний конец 03 может быть подвергнут предварительному упругому напряжению (Фиг.4), так что выполненный на переднем конце 03 крепежный бортик 13 в результате направленного на цилиндр 06 восстанавливающего момента MR спружинивает в отверстие 09, как только отверстие 09 цилиндра 06 и линия 27 касания крепежного бортика 13 с боковой поверхностью 07 цилиндра 06 вследствие относительного движения между декелем 01 и цилиндром 06 расположатся непосредственно друг против друга, причем относительное движение происходит вследствие вращения цилиндра 06 в рабочем направлении Р.

Восстанавливающий момент MR возникает в результате того, что декель 01 изготовлен из упруго деформируемого материала и тем самым имманентно обладает эластично пружинящим свойством, причем это свойство используется постольку, поскольку передний конец 03 декеля 01 при подведении к цилиндру 06 проводится, например, через проходящую предпочтительно аксиально относительно цилиндра 06, расположенную на некотором расстоянии от цилиндра 06 кромку 26 опорного элемента 24 и на ней изгибается так, что на переднем конце 03 декеля 01 усиливается изгибающее напряжение с направленной к цилиндру 06 упругой силой (изображение декеля 01 на Фиг.4 штриховой линией). По меньшей мере, до тех пор, пока проводимый через кромку 26 опорного элемента 24 передний конец 03 декеля 01 не встанет на боковой поверхности 07 цилиндра 06, декель 01 со своим задним концом 04 подводится из фиксированного относительно цилиндра 06 направления в пространстве. Таким образом, декель 01 в процессе монтажа стабилизирован линией 27 касания своего выполненного на переднем конце 03 крепежного бортика 13 с боковой поверхностью 07 цилиндра 06, а также опорным элементом 24, на кромку 26 которого он опирается, и фиксатором 28 положения его заднего конца 04. Опорный элемент 24 может быть выполнен, например, в виде элемента 24 качения, в частности в виде валика 24 или одного или нескольких роликов 24, которые расположены рядом друг с другом в аксиальном направлении относительно цилиндра 06 и которые в своей функции опорного элемента 24 устанавливаются вместе с цилиндром 06. Опорный элемент 24 предпочтительно устанавливается близко к цилиндру 06.

Подвод переднего конца 03 декеля 01 к цилиндру 06 может также производиться и так, что этот конец 03 после его касания с боковой поверхностью 07 цилиндра 06 поворачивает в сторону от боковой поверхности 07 цилиндра 06 под острым углом Y с воображаемой второй касательной Т29, имеющей точку 29 касания на боковой поверхности 07 цилиндра 06 (изображение декеля 01 на Фиг.4 сплошной линией). Усилие проводимого таким образом изгибания переднего конца 03 декеля 01 должно быть, однако, рассчитано так, чтобы выполненный на нем крепежный бортик 13 надежно прилегал к боковой поверхности 07 цилиндра 06. Чтобы обеспечить надежное прилегание крепежного бортика 13 к боковой поверхности 07 цилиндра 06 опорный элемент 24 может быть установлен близко к декелю 01, благодаря чему декель 01 своим передним концом 03 удерживается вблизи боковой поверхности 07 цилиндра 06.

Во время относительного движения между цилиндром 06 и декелем 01, предпочтительно во время вращения цилиндра 06 в его рабочем направлении Р, впрочем хорошо также и во время подходящего движения декеля 01, например в направлении, противоположном рабочему направлению Р вращения цилиндра 06, крепежный бортик 13 на переднем конце 03 декеля 01 зацепляется за первую кромку 16 отверстия 09. При этом установленный в рабочее положение вблизи цилиндра 06 элемент 24 качения может поддержать монтаж декеля 01 на цилиндр 06, наматывая декель 01 на цилиндр 06. На заднем конце 04 декеля 01 выполнен крепежный бортик 14, причем этот крепежный бортик 14 в ходе наматывания декеля 01 на цилиндр 06 прижимается элементом 24 качения в отверстие 09 цилиндра 06.

Устройство для осуществления вышеназванного способа поясняется только на примере рулонной офсетной печатной машины, например, с вертикальным печатным аппаратом типа "резина-к-резине" в 4-цилиндровом исполнении, например, с горизонтальной проводкой запечатываемого материала 46, предпочтительно бумажного полотна 46 (Фиг.5). В этом примере в печатном аппарате предусмотрена первая расположенная под бумажным полотном 46 пара перекатывающихся друг по другу цилиндров 31; 32, состоящая из формного цилиндра 31 и офсетного (с резиновым полотном) цилиндра 32, и вторая расположенная над бумажным полотном 46 пара перекатывающихся друг по другу цилиндров 33; 34, состоящая из формного цилиндра 33 и офсетного (с резиновым полотном) цилиндра 34, причем бумажное полотно 46 проводится между обоими установленными в рабочее положение офсетными цилиндрами 32; 34. В печатной машине предусмотрено предпочтительно несколько, например пять или шесть, позиций печати для различных печатных красок. Для простоты изложения и без ограничения изобретения в нижеследующем тексте принимается, что конструкция и размеры, по меньшей мере, формных цилиндров 31; 33 одинаковы.

Формный цилиндр 31 обложен вдоль его охвата двумя печатными формами 36, а формный цилиндр 33 обложен или, по меньшей мере, может быть обложен таким же образом двумя печатными формами 37, причем печатные формы 36, 37 имеют, например, соответствующую половине охвата формного цилиндра 31; 33 длину L. Ширина В печатных форм 36; 37. среди прочего, зависит от того, сколько печатных форм 36; 37 необходимо расположить в аксиальном направлении соответствующего формного цилиндра 31; 33. Так, в аксиальном направлении соответствующего формного цилиндра 31; 33 может быть расположено рядом друг с другом, например, до шести печатных форм 36; 37. Формные цилиндры 31; 33 предпочтительно выполняются с двойной шириной и двойным охватом, в то время как расположенные на офсетном цилиндре 32; 34 печатные полотна обтягивают офсетные цилиндры 32; 34 во весь охват.

Как уже было показано на Фиг.1 и 2, печатные формы 36; 37 имеют на своих узких, относительно длины L, торцевых концах отогнутые крепежные бортики 13; 14, которыми печатные формы 36; 37 закрепляются на соответствующем формном цилиндре 31; 33, причем крепление печатных форм 36; 37 происходит благодаря тому, что крепежные бортики 13; 14 вводятся в щелевые отверстия 09, проделанные в боковой поверхности формных цилиндров 31; 33 и проходящие в аксиальном направлении к формному цилиндру 31; 33, и удерживаются в них, при необходимости, расположенным в формном цилиндре 31; 33, предпочтительно в канале 08, удерживающим устройством. На переднем конце 03 каждой печатной формы 36; 37 угол α1 раствора между отогнутым крепежным бортиком 13 и растянутой длиной L печатной формы 36; 37 составляет предпочтительно 45°. На заднем конце 04 каждой печатной формы 36; 37 угол β1 раствора между отогнутым крепежным бортиком 14 и растянутой длиной L печатной формы 36; 37 составляет предпочтительно 90°. Ширина S выполненных в формных цилиндрах 31; 33 щелевых отверстий 09 составляет предпочтительно от 1 до 5 мм, в частности 3 мм.

Для смены одной или нескольких расположенных на формных цилиндрах 31; 33 печатных форм 36; 37 предусмотрен, например, для формного цилиндра 31 первый расположенный под бумажным полотном 46 накопитель 38 для печатных форм, а для формного цилиндра 33 предусмотрен второй расположенный над бумажным полотном 46 накопитель 39 для печатных форм, причем каждый накопитель 38; 39 имеет одно приемное устройство 41; 42, например шахту 41; 42, для приема, по меньшей мере, одной подлежащей снятию с соответствующего формного цилиндра 31; 33 использованной печатной формы 36; 37 и одно приемное устройство 43; 44, например шахту 43; 44, для приема подлежащей монтажу на соответствующий формный цилиндр 31; 33 новой печатной формы 36; 37, причем предпочтительно каждое приемное устройство 41; 42; 43; 44 имеет предпочтительно несколько накопительных позиций соответственно для подлежащих снятию с формного цилиндра 31; 33 использованных печатных форм 36; 37 и для подлежащих монтажу на формный цилиндр 31; 33 новых печатных форм 36; 37. Когда предусмотренный для соответствующего формного цилиндра 31; 33 накопитель 38; 39, например, в результате поворотного движения подводится к соответствующему формному цилиндру 31; 33 для смены печатной формы 36; 37, то, например, первый формный цилиндр 31 и второй формный цилиндр 33 отводятся каждый от соответствующего находящегося в активной связи с ним офсетного цилиндра 32; 34. Альтернативно или в дополнение к отведенным формным цилиндрам 31; 33 могут быть отведены от бумажного полотна 46 также и офсетные цилиндры 32; 34. Тем самым при смене одной или нескольких печатных форм 36; 37 происходит расцепление соответствующего формного цилиндра 31; 33 с бумажным полотном 46, в то время как другая пара цилиндров 32; 34 в печатном аппарате может продолжать работать.

Предусмотренные в накопителях 38; 39 шахты 41; 43, соответственно 42; 44 для приема, по меньшей мере, одной использованной или, соответственно, одной новой печатной формы 36; 37, по меньшей мере, в основном расположены предпочтительно параллельно друг другу, т.е. они имеют слоевое исполнение и находятся преимущественно одна над другой. При этом шахты 41; 43, соответственно 42; 44 могут отделяться одна от другой, например, перегородкой 47 в соответствующем накопителе 38; 39 (Фиг.5). Каждая шахта 41; 43, соответственно 42; 44 имеет, по меньшей мере, две накопительные позиции для сохраняемых в них печатных форм 36; 37. Чтобы обеспечить хороший доступ к шахтам 41; 43, соответственно 42; 44 также и при движущемся бумажном полотне 46 с целью, например, изъятия отработавшей печатной формы 36; 37 из шахт 41; 42 или закладки новой печатной формы 36; 37 в шахты 43; 44, указанные шахты 41; 43, соответственно 42; 44 выполнены доступными предпочтительно с противоположной от формного цилиндра 33 стороны или с той стороны накопителей 38; 39, которая проходит параллельно направлению движения бумажного полотна 46. Накопители 38; 39 для печатных форм простираются предпочтительно в длину рабочей части формных цилиндров 31; 33 или же, по меньшей мере, в ширину В печатной формы 36; 37 и обеспечивают в своих шахтах 41; 43, соответственно 42; 44 прием печатной формы 36; 37 предпочтительно полностью, т.е. во всю ее длину L. Шахты 41; 43, соответственно 42; 44 находятся, например, в кожухе, причем кожух имеет отверстие о38; о39, и это отверстие о38; о39 ориентировано параллельно рабочей части соответствующего формного цилиндра 31; 33. Через соответствующее отверстие о38; о39 печатная форма 36; 37 может быть подана на формный цилиндр 31; 33 или же после съема с формного цилиндра 31; 33 введена в шахту 41; 43. С этой целью отверстия о38; о39 накопителей 38; 39 подводятся к формным цилиндрам 31; 33 на заметно меньшее расстояние а38; а39 до отверстия 09 в формных цилиндрах 31; 33, чем длина L печатных форм 36; 37. Эти расстояния а38; а39 составляют преимущественно от 2% до максимально 50% длины L печатных форм 36; 37, в частности предпочтительны короткие расстояния а38; а39 до 10% длины L. По меньше мере, расположенный над бумажным полотном 46 накопитель 39 для печатных форм целесообразно выполнить подвижным, чтобы этот накопитель 39 можно было, например, перемещать или поворачивать из находящейся предпочтительно выше печатного аппарата позиции покоя к формному цилиндру 33 в рабочую позицию. Подвижное расположение накопителей 38; 39 обеспечивает лучшую доступность к печатному аппарату, например, для проведения требуемых на нем работ, например работ по уходу. В рабочей позиции шахты 41; 43, соответственно 42; 44 накопителей 38; 39 для печатных форм, по меньшей мере, накопительные позиции печатных форм 36; 37 ориентированы предпочтительно горизонтально или с незначительным наклоном, предпочтительно менее 15°, к горизонтали Н, причем отверстия о38; о39 накопителей 38; 39 обращены к одному из отверстий 09 в том же формном цилиндре 31; 33, с которым взаимодействует соответствующий накопитель 38; 39.

Подвижно расположенный накопитель 38; 39 для печатных форм может быть зафиксирован в его рабочей позиции перед формным цилиндром 31; 33 на его расстоянии а38; а39 и в его ориентации относительно формного цилиндра 31; 33 с помощью арретира 48 (Фиг.5). Арретир 48 представляет собой, например, конусный палец, который, например, неподвижно закреплен относительно формного цилиндра 31; 33 и входит в отверстие в кожухе накопителя 38; 39 и центрирует поворачиваемый к формному цилиндру 31; 33 накопитель 38; 39 с его отверстиями о38; о39 относительно рабочей части формного цилиндра 31; 33. Перед обменом печатной формой 36; 37 между формным цилиндром 31; 33 и накопителем 38; 39 целесообразно установить формный цилиндр 31; 33 в предварительно определенную с точки зрения боковой приводки позицию и обнулить его, например, относительно боковой приводки. Альтернативно к установке формного цилиндра 31; 33, можно установить в предварительно определенную позицию относительно формного цилиндра 31; 33 сбоку от него также и накопитель 38; 39, чтобы обмен печатной формой 36; 37 между накопителем 38; 39 и формным цилиндром 31; 33 мог происходить целенаправленно и без бокового смещения.

Целесообразно расположить вблизи формного цилиндра 33, перед направляемым на формный цилиндр 33 отверстием накопителя 39 для печатных форм, шарнирно закрепленный, предпочтительно поворотный направляющий металлический щиток 49 (Фиг.5), с помощью ко