Упакованный с высокой степенью плотности тюк из ленты фильтрующего материала и способ его изготовления

Иллюстрации

Показать всеПредложен упакованный с высокой степенью плотности тюк. Тюк имеет упаковочную плотность не менее 300 кг/м3, тюк полностью обернут механически самонесущим, эластичным упаковочным материалом, причем этот материал имеет одно или несколько конвективно-герметичных соединений. Верхняя и нижняя стороны тюка настолько плоские, что если неоткрытый тюк поместить на горизонтальной плоскости, то полностью покрывающая тюк плоская плита может давить на верхнюю сторону тюка с действующей по центру нормальной силой в 100 Н и, по меньшей мере, 90% поверхности верхней стороны тюка удалены от плоской плиты на максимальное расстояние 40 мм. Также предложен способ изготовления этого. Предложенное решение позволяет исключить создающие неудобства при транспортировке вспучивания на тюках и затрудняющие разматывание фильтрующего материала перетягивания. 3 н. и 36 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к упакованному с высокой степенью уплотнения тюку из ленты фильтрующего материала в форме прямоугольного параллелепипеда, свободного от дефектов в виде вспучиваний или перетягиваний на верхней и нижней сторонах тюка, а также к способу его изготовления.

При изготовлении ленты фильтрующего материала для производства фильтрующих мундштуков для сигаретной промышленности материал укладывается в так называемые "наполнительные емкости". При этом лента фильтрующего материала в результате переменных движений в продольном и поперечном направлении распределяется укладчиком в виде равномерного слоя по площади поперечного сечения наполнительной емкости. Укладывается столько слоев, сколько необходимо, чтобы упаковка ленты фильтрующего материала достигла желательной массы и высоты в наполнительной емкости. Обычно вес упаковки в этом производстве составляет несколько сотен килограмм. В международном патенте WO 02/32238 А2 дается описание упакованного с высокой степенью плотности тюка и способа его оптимального формирования в наполнительной емкости и, таким образом, устранения проблем, связанных с дополнительной обработкой.

Затем содержимое наполненной таким образом емкости прессуется в направлении расположенных один поверх другого слоев. После прессования находящаяся под напряжением сжатия упаковка ленты фильтрующего материала еще внутри прессовочного устройства обертывается упаковочным материалом, после чего прессовочное устройство полностью открывается, так что упаковочный материал плотно сжимает упаковку фильтрующего материала в виде так называемого тюка. В качестве упаковочного материала обычно используется картон, механически скрепляемый обвязыванием или склеиванием, или синтетическая ткань, запечатываемая например "липучкой". Пример клеевой упаковки представляет немецкое описание к полезной модели 7635849.1. Информация об упаковке ленты фильтрующего материала синтетическими тканями содержится в фирменном рекламном проспекте "Some Usefull Information about the reusable Packaging for Rhodia Filter Tow" фирмы Rhodia Acetow GmbH, Энгессерштрассе 8, D - 79108 Фрайбург. Оба вышеуказанных вида упаковки осуществляются без дополнительной обвязки.

В представленных типах упаковки без дополнительной обвязки после снятия нагрузки с тюка в конце процесса прессования, в связи с присутствием упругой силы возврата к исходному состоянию уплотненного фильтрующего материала, возникает напряжение сжатия в упаковочном материале, в частности в направлении, противоположном уплотнению, что приводит к увеличению объема упаковки, а также к нежелательным вспучиваниям на верхней и нижней сторонах тюка. Эти вспучивания при соблюдении мер, описанных в документе WO 02/32238 А2, не препятствуют использованию ленты фильтрующего материала по назначению, но они не позволяют осуществлять надежное штабелирование упаковок фильтрующего материала. Эта проблема решается согласно уровню техники либо боковой укладкой тюков, либо применением особых поддонов, как это описывается в цитируемой публикации фирмы "Родия". Кроме того, часто возникают проблемы, вызванные разрывом упаковок из-за высокого внутреннего давления.

Решение трудностей, связанных с обвязкой, предлагается в публикации US-А-4577752. В вариантах пакетирования с обвязкой вспучивания оказывают меньшие неудобства для использования упаковок по назначению, по сравнению с описанием к патенту WO 02/32238 А2, чем возникающий из-за перетягивания разброс значений сопротивления потоку дыма. В таких тюках с обвязкой также могут иметь место разрывы. Обычным делом при пакетировании лент фильтрующего материала является также применение вкладышей между лентами фильтрующего материала и вышеназванными механически закрепляемыми упаковочными материалами. При этом вкладыш предохраняет ленту фильтрующего материала от загрязнений, в частности сопровождаемых появлением запахов, и от диффузии водяного пара внутрь упаковки или из нее. Вкладыш состоит, как правило, из трех частей, которые свободно укладываются в наружную упаковку.

Задачей изобретения является предложить упакованный с высокой степенью плотности тюк из ленты фильтрующего материала в форме идеального прямоугольного параллелепипеда, без создающих неудобства при транспортировке вспучиваний или затрудняющих разматывание ленты фильтрующего материала сужений на верхней и нижней стороне тюка, в котором уменьшается напряжение сжатия упакованного фильтрующего материала, что таким образом в значительной степени позволяет избежать, в частности, разрыва упаковок под воздействием внутреннего давления. Другой задачей изобретения является предложить соответствующий способ пакетирования.

Эта задача согласно изобретению решается за счет тюка из ленты фильтрующего материала в форме прямоугольного параллелепипеда по пунктам 1 и 2 или, соответственно, способа по пункту 15 формулы изобретения.

Таким образом, предметом изобретения является упакованный с высокой степенью плотности пакетированный тюк из ленты фильтрующего материала в форме прямоугольного параллелепипеда, не создающий неудобств в виде вспучиваний или перетягиваний на верхней и нижней стороне тюка, отличающийся тем, что: а) тюк имеет упаковочную плотность не менее 300 кг/м3, б) тюк полностью обернут механически самонесущим, эластичным упаковочным материалом, причем этот материал имеет одно или несколько конвективно-герметичных соединений, в) верхняя и нижняя стороны тюка настолько плоские, что если неоткрытый тюк поместить на горизонтальную плоскость, то полностью покрывающая тюк плоская плита может давить на верхнюю сторону тюка с действующей по центру нормальной силой в 100 Н, и, по меньшей мере, 90% поверхности верхней стороны тюка, находящейся внутри наибольшего прямоугольника, который может быть вписан в вертикальную проекцию тюка на прижатую плиту, удалены от плоской плиты на максимальное расстояние 40 мм, г) тюк имеет высоту, по меньшей мере, около 900 мм или д) тюк имеет в качестве упаковочной оболочки пленку прочностью на разрыв, по меньшей мере, порядка 10 Н/15 мм.

Недостатки обычно используемых сегодня упаковок для транспортировки уже были отмечены в описании уровня техники. При этом наибольшие неудобства представляют вспучивания тюков с верхней или нижней стороны тюков при транспортировке в два слоя. Эта проблема решается тем, что тюки транспортируются не в так называемом рабочем положении, а в боковом положении укладки. Для этого требуются дополнительно две рабочие операции, а именно: поворот тюка перед транспортировкой на 90° и обратный поворот тюка в рабочее положение после транспортировки. Неудобства причиняют также возникающие из-за обвязки перетягивания. При использовании тюка по назначению они сказываются в большем разбросе значений сопротивления потоку дыма в фильтрующих мундштуках, изготовленных из ленты фильтрующего материала. Этому подвержено более 5% изготовленных из одного тюка фильтрующих мундштуков. Обе проблемы усугубляются тем больше, чем выше упаковочная плотность тюков. Проблемы дают о себе знать, начиная с упаковочной плотности свыше 300 кг/м3.

После целого ряда безуспешных попыток было неожиданно установлено, что тюк в форме прямоугольного параллелепипеда без причиняющих неудобства при транспортировке вспучиваний и мешающих использованию по назначению перетягиваний может быть получен, когда упаковка в процессе пакетирования закрывается герметично. Поэтому из практических соображений тюк согласно пункту 1 формулы изобретения полностью обернут механически самонесущим, эластичным упаковочным материалом, причем этот материал имеет одно или несколько конвективно-герметичных соединений.

При первом поверхностном анализе можно подумать, что в случае тюка согласно изобретению речь идет о тюке с вакуумной упаковкой и именно такой вакуумной упаковкой, которая хорошо известна каждому потребителю по ежедневному использованию. Однако это не так. В случае с тюком в форме прямоугольного параллелепипеда согласно изобретению целевой установкой является изготовление определенной формы. Задача герметичной упаковки в процессе изготовления заключается в том, чтобы уловить и выровнять перепады давления на верхней и нижней сторонах тюка. Можно отказаться от таких требований к упаковке, как прочность упаковки, воздухо- и влагопроницаемость и другие. Наоборот, тюк согласно изобретению сохранил бы свои свойства даже в том случае, если вначале герметичный материал после процесса пакетирования будет перфорирован на большой поверхности. Из практических соображений такая дополнительная мера считается нецелесообразной.

Геометрия тюка согласно изобретению описана признаком в) пункта 1 формулы изобретения. При этом расстояние отдельных точек расположенной сверху стороны тюка определяется, например, таким образом, что в качестве плиты применяется прозрачная плита, а расстояние отдельных точек от плиты определяется путем измерения в отраженном свете. В качестве альтернативы может быть применен любой другой непрерывный способ измерения расстояния. В рамках предложенного согласно изобретению решения особенно предпочтительно, если 90% поверхности верхней стороны тюка, лежащей внутри указанного вписанного прямоугольника, удалены на максимальное расстояние около 25 мм, в частности максимально на около 10 мм от плоской плиты.

Что касается упаковочного объема тюка, то предпочтительным оказалось, если тюк имеет объем, превышающий 0,9 м3, и/или упаковочную плотность свыше 350 кг/м3 и, в частности, меньше 800 кг/м3. В связи с погрузкой упаковок в контейнер особенно подходящей для тюка оказалась форма прямоугольного параллелепипеда высотой, по меньшей мере, около 900 мм, в частности, по меньшей мере, около 970 мм. В этом случае тюки могут быть уложены в контейнере в два слоя. Особенно выгодными представляются высоты упакованных прямоугольных параллелепипедов от 970 до 1200 мм, причем эти прямоугольные параллелепипеды укладываются в контейнерах в форме отдельных рядов. Возможно также изготовление значительно более высоких тюков, так что издержки на упаковку будут снижены относительно упаковываемого объема волокна. В случае пакетирования ленты фильтрующего материала такие большие упаковки имеют то преимущество, что при применении фильтрующего материала для изготовления сигаретных фильтров в фильтросборочной машине замену тюков следует осуществлять довольно редко.

Предпочтительно в качестве упаковочной оболочки применяется синтетическая пленка. При этом конвективно-герметичное соединение выполняется как конвективно-воздухонепроницаемый шов, особенно предпочтительно как шов, выполненный соединением внахлестку методом термозапечатывания, или плавниковый шов.

Пленка предпочтительно изготовлена из полиэтилена, в частности полиэтилена низкой плотности (LDPE), или из модифицированного полиэтилена - линейного полиэтилена низкой плотности (LLDPE), или из комбинированной пленки со слоем полиамида и слоем полиэтилена. Для рекламных или эстетических целей может применяться как упаковочная пленка, окрашенная или запечатанная. Это, в частности, целесообразно также тогда, когда упаковывается светочувствительный фильтрующий материала. Далее, пленка может быть снабжена наклейками, содержащими, например, информацию, относящуюся к содержимому упаковки. Другая возможность сообщения информации при помощи упаковки состоит в запрессовке рельефа, который просматривается сквозь плотно прилегающую за счет вакуумирования фольгу. Наряду с наименованием продукта рельеф может содержать, например, также логотип фирмы и/или клиента. Пленка предпочтительно обладает свойствами, характеризующими ее как надежную упаковку для транспортировки. Этим объясняется, что используются, в частности, пленки толщиной от 100 до 400 мкм. При желании после окончательной заделки упаковочной оболочки или пленки, то есть после завершения изготовления тюка в форме прямоугольного параллелепипеда, поверх пленки может быть добавлена транспортная упаковка из картона, синтетической ткани и т.д. Последняя может иметь также дополнительно обвязку. Таким образом механическая устойчивость упаковки повышается, так что могут быть выбраны более тонкие и менее дорогостоящие пленки. Однако следует отметить, что такого рода транспортная упаковка не является обязательной в рамках изобретения.

Способ пакетирования тюка из ленты фильтрующего материала согласно изобретению включает следующие этапы: а) подготовка фильтрующего материала в уплотненном виде, б) обертывание уплотненного фильтрующего материала в упаковочную оболочку, в) герметичная заделка упаковочной оболочки, г) снятие нагрузки с завернутого в оболочку тюка и д) создание разрежения, по меньшей мере, около 0,01 бар относительно разрежения внутри освобожденной от нагрузки упаковочной оболочки. При снятии нагрузки с герметично упакованного тюка внутри упаковочной оболочки возникает разрежение, составляющее предпочтительно, по меньшей мере, 0,01 бар, а при особенно предпочтительном варианте способа от 0,15 до 0,7 бар.

В результате герметичной заделки упаковочной оболочки созданное разрежение может поддерживаться внутри заключенной в оболочку зоны. Это разрежение уменьшает давление, оказываемое изнутри на упаковку гибким материалом как следствие упругой силы противодействия. По этой причине устраняются вспучивания упакованного тюка фильтрующего материала, которые обычно имеют место согласно уровню техники. Тем самым повышается штабелируемость готовых упаковок. В результате снижения разрежением механического давления изнутри на упаковки уменьшается также риск выхода из строя или разрыва упаковок. Таким образом может быть получена более высокая упаковочная плотность, что дает преимущество, состоящее в компактности упаковок и, следовательно, в уменьшении складского и транспортного объема. В частности, это позволяет оптимально использовать вместимость контейнеров, в которые укладываются упакованные таким образом тюки с фильтрующим материалом.

Доведение до окончательной готовности тюков с фильтрующим материалом в уплотненном виде осуществляется главным образом при помощи известных прессовочных устройств. Способ согласно изобретению может реализовываться, во-первых, таким образом, что вначале подлежащая пакетированию масса фильтрующего материала механически уплотняется в прессовочном устройстве, а затем обертывается в упаковочную оболочку. Заделка упаковочной оболочки осуществляется в этом случае внутри прессовочного устройства. Этот вариант реализации имеет то преимущество, что весь процесс осуществляется в одном месте.

Во-вторых, предварительное уплотнение тюков фильтрующего материала может осуществляться также на отдельной станции. В этом случае предварительно уплотненный фильтрующий материал в "промежуточной упаковке", которая может представлять собой, например, фиксирующие зажимы, подается на упаковочную станцию, где промежуточная упаковка удаляется и производится обертывание уплотненных тюков фильтрующего материала в упаковочную оболочку, а также создание разрежения и герметичная заделка упаковочной оболочки. Этот вариант реализации имеет то преимущество, что, ввиду того, что не весь процесс осуществляется на месте нахождения прессовочного устройства, то пропускная способность последнего повышается. Кроме того, сокращается прессовочный цикл, появляется больше степеней свободы при наложении упаковочной оболочки, так как уплотненный тюк доступен в упаковочном устройстве со всех сторон.

В отличие от уровня техники применение способа согласно изобретению позволяет отказаться от вкладышей для предохранения от загрязнения и водяного пара, так как эти задачи выполняются в данном случае используемой для упаковки оболочкой.

Необходимое вначале разрежение в соответствии со способом согласно изобретению может создаваться различным образом. Согласно особенно предпочтительному варианту реализации разрежение создается за счет расширения уплотненного фильтрующего материала. После того, как фильтрующий материал в уплотненном состоянии обертывается в упаковочную оболочку и последняя затем герметично заделывается, наружное давление на упакованный материал снижается, так что под действием упругой силы противодействия он расширяется внутри упаковки. В результате увеличения объема упаковки внутри заключенной в оболочку зоны при этом устанавливается разрежение. Предпочтительно размер упаковки подбирается таким образом, что расширение уплотненного фильтрующего материала происходит не в полном объеме, то есть фильтрующий материал внутри оболочки, даже после его частичного расширения, остается по-прежнему в сжатом состоянии внутри упаковки. Этот вариант реализации дает то преимущество, что создание разрежения не требует дополнительных средств. Поэтому он представляет собой особенно выгодную возможность в стоимостном отношении.

Согласно другому варианту реализации, который может применяться как альтернативный или дополнительный к вышеописанному варианту, разрежение внутри заключенной в оболочке зоны создается откачкой воздуха. Таким образом достигается более высокий вакуум, чем "собственный вакуум", о котором говорилось выше. Кроме того, этот способ позволяет создавать желательное разрежение с высокой точностью.

Откачка воздуха может осуществляться, например, при помощи одного или нескольких вакуум-насосов. Вначале они подсоединяются со стороны откачки внутрь прежде герметично закрытой упаковки, после чего приводятся в действие. После достижения желательного разрежения насосы вновь отсоединяются от упаковки, при этом места подсоединения для откачки вновь герметично заделываются.

Сочетание обоих вышеприведенных вариантов реализации дает то преимущество, что время вакуумирования может быть непродолжительным, так как разрежение создается двумя различными способами, которые могут быть применены одновременно. Кроме того, понижается необходимое усилие прессования, так как может быть выбран больший упаковочный размер по высоте, причем под "упаковочным размером" следует понимать высоту тюка фильтрующего материала при герметичном запечатывании в используемом для уплотнения прессовочном устройстве. В конечном итоге это позволяет с большой точностью регулировать высоту тюка фильтрующего материала. При этом могут сглаживаться внешние воздействия, для фильтрующего материала, в частности, воздействия, обусловленные сезоном, титром, весом и другие.

Предпочтительно при способе согласно изобретению создается разрежение порядка от 0,15 до 0,7 бар ниже давления окружающей среды. Это соответствует абсолютному давлению примерно от 0,85 до 0,3 бар внутри заключенной в пленку зоны. Следовательно, речь идет о разрежении в зоне низкого вакуума, что для способа согласно изобретению в целом вполне достаточно. Как особенно пригодное проявило себя разрежение порядка от 0,2 до 0,4 бар, что соответствует абсолютному давлению примерно от 0,8 до 0,6 бар. Выбор конкретной зоны для разрежения зависит от различных параметров, в частности от характера и массы подлежащего упаковке материала, желательной упаковочной плотности, используемой упаковочной оболочки и других. При этом основным является то, что упаковки получаются тем более компактными, чем сильнее вакуум или разрежение. С увеличением разрежения также в большей мере уменьшаются вспучивания. Однако при этом следует учитывать, что время создания разрежения непропорционально возрастает, чем выше желательный вакуум.

Что касается применяемой упаковочной оболочки в соответствии со способом согласно изобретению, то ее следует подбирать так, чтобы обеспечивалась желательная временная устойчивость созданного разрежения, а также желательная механическая устойчивость упаковки. В зависимости от упакованного материала и характера использования желательная временная устойчивость колеблется в целом от нескольких дней и нескольких месяцев до нескольких лет. В соответствии с этим могут применяться пленки с различной степенью воздухопроницаемости.

Согласно варианту реализации в качестве упаковочной оболочки применяется предпочтительно пленка из полиэтилена или модифицированного полиэтилена, например линейного полиэтилена низкой плотности (LLDPE) или полиэтилена низкой плотности (LDPE). Под LDPE понимается полиэтилен низкой плотности, изготовленный под высоким давлением, а обозначение LLDPE - это сокращенное наименование для полиэтилена низкой плотности и линейной структуры. Такого типа пленка имеет то преимущество, что она представляет собой чистую марочную пленку, которая при этом изготовляется при низкой себестоимости. Однако пленка из полиэтилена отличается сравнительно невысокой прочностью, так что она подходит, в частности, для невысоких упаковочных плотностей и небольших упаковочных объемов. Вследствие относительно высокой воздухопроницаемости стандартной пленки из полиэтилена диапазон ее применения ограничивается преимущественно продолжительностью хранения, не превышающей нескольких недель.

В качестве альтернативы может быть успешным применение для упаковочной оболочки комбинированной пленки с полиамидом и полиэтиленом. Она отличается особенно низкой воздухопроницаемостью и высокой прочностью, так что в течение длительного промежутка времени может поддерживаться, по существу, постоянное разрежение. Содержание полиамида составляет предпочтительно примерно 1/3, а доля полиэтилена примерно 2/3.

Газопроницаемость упаковочной оболочки или пленки для воздуха будет предпочтительно менее 10.000 см3/(м2·d·бар), в частности менее 200 см3/(м2·d·бар), и особенно предпочтительно менее 20 см3/(м2·d·бар). Эти значения измерены по DIN 53380-V при 23°C и 75% относительной влажности. При этом обеспечивается достаточно продолжительное поддержание вакуума, а также механическая устойчивость упаковки, которая должна оставаться как можно более компактной. Кроме того, потребности сектора покрываются имеющимися на рынке пленками (например, комбинированными РА-РЕ). Следует отметить, что сквозь пленку не осуществляется конвективный воздухообмен, а происходит лишь массопередача путем диффузии через пленку. Приведенные значения проницаемости касаются состава, аналогичного воздуху окружающей среды (примерно 78% N2, 21% O2 и 1% других газов). При этом речь идет лишь о проницаемости по отношению к кислороду и азоту. Наряду с пленками в рамках настоящего изобретения могут использоваться также другие воздухонепроницаемые материалы, удовлетворяющие вышеуказанным условиям.

Проницаемость пленки или другого оберточного материала по водяному пару должна быть предпочтительно ниже 5 г/(м2·d), и в частности ниже 2 г/(м2·d), измеренных по DIN 53122 часть 2 при 23°C и 85% относительной влажности. Проницаемость по водяному пару не является релевантной для формообразующей функции упаковки. Однако упаковка, обладающая не только свойством герметичности относительно воздуха, но и относительно водяного пара, имеет то преимущество, что благодаря такой упаковке сохраняется влажность продукта тюков фильтрующего материала. Для фильтрующего материала это имеет большое значение. Таким образом равномерно распределяется влажность в объеме тюка и не происходит обмена водяного пара с окружающей средой. Полиэтиленовые пленки толщиной 100 мкм имеют проницаемость по водяному пару порядка 1 г/(м2·d).

Что касается механической прочности, то упаковочная оболочка или пленка целесообразно должна иметь прочность на разрыв, по меньшей мере, около 10 Н/15 мм, предпочтительно свыше 100 Н/15 мм, и особенно предпочтительно свыше 200 Н/15 мм, измеренных по DIN EN ISO 527-3. Указанные значения приводятся соответственно для минимальной прочности на разрыв в продольном и поперечном направлении пленки. Конкретный выбор в отношении прочности на разрыв делается в зависимости от того, подлежит ли упакованный в пленку тюк дополнительной упаковке для транспортировки. В этой связи в качестве возможных материалов могут быть названы РЕ с прочностью на разрыв от 15 до 30 Н/15 мм при толщине 100 мкм, а также PA6 с прочностью на разрыв от 150 до 300 Н/15 мм при толщине 100 мкм.

В целом, особенно предпочтительными проявили себя синтетические пленки с воздухонепроницаемыми слоями, например из полиамида, сложного полиэфира или сополимера этилена и винилового спирта (EVOH), например с покрытием оксидами металлов, например SiOx, окиси алюминия и других, а также различные виды алюминиевой фольги. Перечисленные виды пленки не могут рассматриваться как ограничение. В связи с воздухонепроницаемостью пленки гарантируется также защита от запахов, то есть предохранение от проникновения снаружи ароматических веществ, что может быть преимуществом для различных упакованных товаров. Для механической устойчивости пленки важным является определенная вязкость последней. Это особенно хорошо обеспечивается полиамидом.

Возможность герметичной заделки упаковочной оболочки или пленки реализуется путем сварки или термозапечатывания. Соответственно выбранная пленка должна предпочтительно свариваться или термозапечатываться. В этой связи для пленки подходят низкоплавкие материалы. Здесь могут быть названы, например, полиолефины, например полиэтилен или полипропилен, или сополимеризаты с этиленом или пропиленом, например, сополимер пропилена с винилацетатом (EVA), LLDPE и другие. Материалы, удовлетворяющие требованию свариваемости или термозапечатываемости, в дальнейшем обозначаются как запечатываемый слой. Пленка может состоять в определенных случаях лишь из одного запечатываемого слоя или из комбинации одного или нескольких запечатываемых слоев и других слоев, которые обеспечивают, например, механическую прочность.

Для обеспечения возможности легкого вскрытия упаковки запечатываемые слои могут быть отслаиваемыми (peelbar), то есть неоднородно запечатываемыми. Такой неоднородно запечатанный слой может быть изготовлен различными способами, например подмешиванием полибутилена в определенных местах в запечатываемый слой или термосваркой полипропилена с LLDPE. Другая возможность обеспечения легкого вскрытия состоит в том, чтобы предусмотреть на упаковочной пленке отрывную полоску. Эта возможность предоставляется, в частности для пленок с невысокой вязкостью. Наконец, могут быть предусмотрены выступающие уголки или что-то подобное, предназначенные для обрезания при вскрытии упаковки. После обрезания вышеназванного уголка воздух может проникнуть внутрь упаковки, так что упаковка разрыхляется. После чего она может быть без проблем открыта ножом для пленки, без вреда для содержимого упаковки.

Альтернативным вариантом этому может быть заделка упаковочной оболочки или пленки склеиванием. Этот вариант исполнения имеет то преимущество, что можно отказаться от устройства для термозапечатывания. Разумеется, могут быть применены также другие адекватные способы заделки упаковочной пленки при том условии, что она сохраняет желательные свойства в отношении плотности, а также в отношении механической прочности на растяжение, необходимые для конкретной области применения.

Термозапечатывание или сварка могут осуществляться, например, с образованием шва соединением внахлестку. Этот шов может воспринимать, например, высокие растягивающие усилия и таким образом надежно удерживать упакованный материал, в частности в свежеупакованном состоянии, даже в случае негерметичности упаковки и, следовательно, когда на упаковку воздействует изнутри вся упругая сила противодействия. Таким образом, этот вид запечатывания особенно надежен, так как пленка в этом случае целесообразно должна иметь с двух сторон запечатываемый слой (или должна состоять лишь из одного такого запечатываемого слоя).

Согласно другому варианту исполнения сваривание или термозапечатывание могут осуществляться с образованием плавникового шва, известного специалисту в области обработки пленок. Он имеет то преимущество, что легко создается снаружи, хотя его способность выдерживать растягивающие нагрузки ниже, чем у шва, полученного соединением внахлестку.

Упаковочная оболочка или пленка может быть выполнена в форме цельного пакета. Обертывание готовых тюков фильтрующего материала осуществляется в этом случае аналогично упаковке карамели. Как альтернатива пленка может состоять из дна, крышки, а также окружной манжеты. В этом случае увеличивается общая длина соединительного шва, так как отдельные элементы должны быть соединены между собой. Согласно другому предпочтительному варианту исполнения пленочная упаковка состоит из крышки и дна, которым при необходимости предварительно может быть придан товарный вид, например путем глубокой вытяжки или вытягивания в виде пакета или что-то подобное. Наконец, имеется также возможность выполнить пленку в виде теннисного мяча из двух сцепляющихся между собой элементов. Кроме того, имеются в виду также другие пригодные способы изготовления пленочной упаковки в рамках изобретения.

При желании вслед за окончательной заделкой упаковочной оболочки или пленки, т.е. после изготовления пленочной упаковки, вокруг пленки может быть добавлена дополнительная упаковка из картона, синтетической ткани и т.д. Это позволяет повысить механическую устойчивость упаковки, так что могут быть выбраны более тонкие и, следовательно, менее дорогостоящие пленки. Однако следует подчеркнуть, что такая дополнительная упаковка не является обязательной в рамках изобретения.

При применении дополнительной упаковки, как она описана выше, предоставляется возможность сознательного исполнения пленочной упаковки с меньшей герметичностью, так что разрежение внутри в течение одного/двух дней уравнивается с давлением окружающей среды. Иными словами, упаковка в течение этого промежутка времени "теряет" свой вакуум. Значит, упакованный тюк фильтрующего материала расширяется в пределах дополнительной упаковки, при этом упакованный тюк фильтрующего материала, по сравнению со способом согласно уровню техники, имеет незначительное вспучивание на верхней и нижней стороне упаковки.

Пленка, применяемая при способе согласно изобретению, имеет предпочтительно толщину порядка от 100 до 400 мкм, при этом наиболее пригодным оказался интервал от 200 до 300 мкм и, в частности, от 250 до 300 мкм. Точную толщину применяемой пленки следует выбирать в зависимости от размеров и массы подлежащего пакетированию волокнистого материала, от степени уплотнения, то есть от плотности упаковки и от типа используемого пленочного материала. Как уже упоминалось раньше, в определенных случаях может быть выбрана несколько более тонкая пленка, если применяется дополнительная упаковка, например из картона.

Пакетируемый уплотняемый тюк из ленты фильтрующего материала как готовый продукт поставляется, в частности, в оптимальной форме прямоугольного параллелепипеда. Это позволяет получить особенно хорошо штабелируемые, простые в обращении и при складировании упаковки. Фильтрующий материал представлен в форме жгутов, укладываемых предпочтительно отдельными слоями один поверх другого, как это уже было описано в связи со способом согласно уровню техники.

Ниже изобретение поясняется более подробно на основании предпочтительного варианта реализации со ссылкой на прилагаемый чертеж. На чертежах показаны:

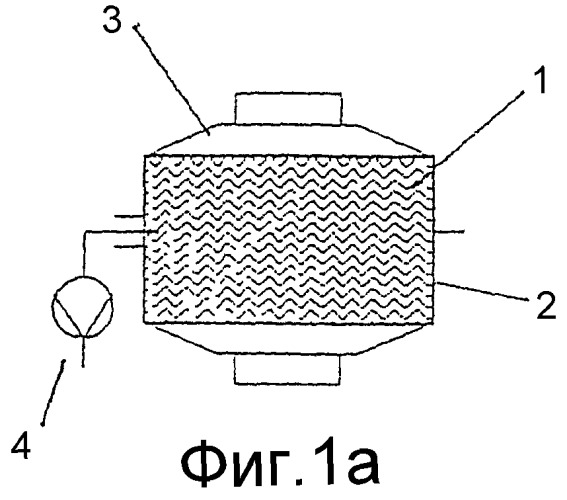

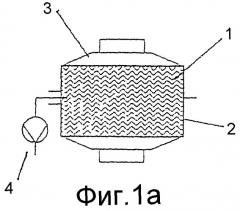

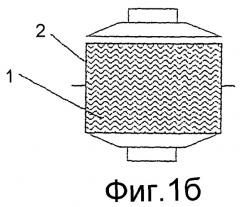

Фиг.1а-1в - отдельные этапы варианта реализации способа согласно изобретению;

Фиг.2а-2б - расширение упаковки, изготовленной способом согласно изобретению;

Фиг.3а - граф, на котором представлены свойства упаковки, изготовленной способом согласно изобретению с применением пленки из полиэтилена, с изменением во времени;

Фиг.3б - граф, аналогичный фиг.3а, для комбинированной пленки из полиэтилена и полиамида;

Фиг.4а - различные кривые, отражающие взаимосвязь упаковочного размера и высоты тюка при различных значениях разрежения;

Фиг.4б - различные кривые, отражающие взаимосвязь между дополнительным вакуумом и высотой тюка при более высокой температуре и более низком давлении воздуха.

Тюк уплотняемого гибкого волокнистого материала 1, в данном случае ленты фильтрующего материала, обертывают пленкой 2 и подают в прессовочное устройство 3, которое можно видеть на фиг.1. В прессовочном устройстве 3, развивающем, например, усилие прессования от 300 до 400 тонн, тюк уплотняется до желательного упаковочного размера. Затем пленку 2 герметично заделывают вплоть до небольшого участка, который служит местом подсоединения всасывающего шланга вакуум-насоса 4, например пластинчатого насоса или другого подобного устройства. Вслед за этим внутри заключенной в пленку 2 зоны при помощи вакуум-насоса 4 создают желательное разрежение. После этого шланг вакуум-насоса отсоединяют от пленки и место соединения герметично заделывают. Как уже упоминалось, от применения вакуум-насоса можно отказаться, если желательно лишь незначительное разрежение, которое достигается за счет расширения тюка.

На следующем этапе, представленном на фиг. 1б, прессовочное устройство 3 открывают, при этом тюк опять частично расширяется, насколько это позволяет размер пленочной упаковки. Готовый упакованный тюк фильтрующего материала может теперь быть извлечен из прессовочного устройства и находится в состоянии, пригодном к транспортировке и складированию, как это показано на фиг.1в. Высота упакованного тюка зависит, среди прочего, от глубины созданного вакуума.

На фиг.2а и 2б можно наблюдать следующий этап способа согласно изобретению, а именно в случае необходимости пакетирование упакованного тюка фильтрующего материала в дополнительную упаковку. Она может быть предусмотрена, в частности, для транспортировки и, например, состоять из легкого картона. Специалисту известны такого рода дополнительные упаковки и поэтому они не требуют здесь детальных пояснений.

На фиг.3а и 3б показаны соответственно графы, на которых представлены свойства упаковки, изготовленной способом согласно изобретению с применением пленки из полиэтилена или комбинированной пленки из полиэтилена и полиамида, с изменением во времени. Полиэтиленовая пленка по фиг.3а имеет газопроницаемость примерно 600 мл/(м2·d·бар), в то время как газопроницаемость комбинированной пленки по фиг.3б составила лишь около 10 мл/(м2·d·бар). Как вытекает из сравнения обоих графов, разрежение, созданное в случае комбинированной пленки, оставалось, по существу, постоянным в продолжение нескольких сотен дней, так же как и высота тюка. И наоборот, в случае с полиэтиленовой пленкой, уже по прошествии несколько больше, чем 100 дней, разрежение снизилось наполовину, а высота тюка за этот же промежуток времени увеличилась более чем на 10 см. Поэтому для предусмотренных больших сроков хранения, до двух лет и выше, комбинированная пленка представляется предпочтительной, несмотря на более высокую стоимость.

Как видно из фиг.4а, высота тюка может удерживаться тем меньше, чем сильнее создаваемый вакуум. На фигуре представлены три различных графа, причем верхний показывает достигаемую высоту тюка в зависимости от упаковочного размера тюка без применения вакуум-насоса, средний граф - при применении дополнительного вакуума 0,1 бар и нижний - при применении дополнительного вакуума 0,2 бар. Был обработан тюк фильтрующего материала типа 3Y35 массой 580 кг при давлении прессования 370 тонн. В этих условиях дополнительный вакуум 0,1 бар свободно может быть создан в течение 60 с.

На фиг.4б показана высота тюка при измененных условиях окружающей среды в зависимости от глубины дополнительного вакуума, причем температура воздуха составляла примерно 40°C, а давление воздуха окружающей среды было примерно на 0,05 бар выше, чем в примере по фиг.4а. Можно отметить, что высота тюка при более низком давлении воздуха и более высокой температуре увеличивается.

В описанном примере реализации применялась комбинированная пленка из полиэтилена и полиамида толщиной примерно 200 мкм. Пленку запечатывали вручную при помощи а