Способ ликвидации скважины

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности, в частности к ликвидации скважин, выполнивших свое назначение. Обеспечивает флюидонепроницаемость сформированной системы искусственных покрышек и тампонажных изоляционных экранов. Сущность изобретения: устанавливают в обсадной колонне над продуктивным горизонтом изоляционный цементный мост. Сообщают заколонное пространство с его колонным пространством через технологическое окно, расположенное в границах интервала высокопластичных пород-покрышек. Устанавливают дополнительный изоляционный цементный мост. Согласно изобретению формируют систему искусственных изоляционных покрышек и тампонажных изоляционных экранов. Кровлю дополнительного цементного моста располагают на 2-10 м ниже отметки нижней границы технологического окна. После сообщения заколонного пространства скважины с его колонным пространством создают искусственную изоляционную покрышку из материала, по составу максимально приближенному к составу пород, расположенных в интервале сообщения заколонного пространства с его колонным пространством. Колонное пространство скважины между изоляционными цементными мостами заполняют вязкопластичным веществом плотностью 1,0-1,2 средней плотности пород, вскрытых скважиной, и обладающим флюидонепроницаемым свойством. 5 з.п.ф-лы, 2 ил., 4 табл.

Реферат

Изобретение относится к нефтяной и газовой промышленности, в частности к ликвидации скважин, выполнивших свое назначение. Наибольшее применение найдет на месторождениях со сложным геологическим строением, в процессе разработки и эксплуатации многоярусных залежей, при ликвидации скважин сложной конструкции, с МПП, МКД и вскрывших пласты углеводородных флюидов с большим содержанием агрессивных компонентов, таких как H2S и CO2.

Известен способ изоляции перекрытого эксплуатационной колонной продуктивного пласта по патенту РФ № 215415 (МПК Е 21 В 33/13), включающий установку цементных мостов в эксплуатационной колонне скважины, где один из цементных мостов устанавливают в покрышке продуктивного пласта скважины, для чего предварительно освобождают ствол скважины в интервале установки цементного моста от эксплуатационной колонны и цементного кольца путем фрезерования эксплуатационной колонны и разбуривания цементного кольца, а ствол скважины расширяют на 10-15 мм на сторону от первоначального размера ствола. При этом при установке моста используются безусадочные, или коррозионно-стойкие, или расширяющиеся материалы.

Недостатками данного способа являются:

- данный способ не решает проблему качественной ликвидации скважин. Им решается задача изоляции только какого-либо конкретного продуктивного пласта и совсем не учитываются наиболее важные аспекты, всегда присутствующие при ликвидации скважин, такие как геологическая характеристика пород, залегающих выше места производства работ, и конструкция остальной, как правило, большей верхней части ствола скважины;

- низкая эффективность изоляции продуктивного пласта, обусловленная в основном недолговечностью по флюидонепроницаемости моста на цементной основе. Общеизвестно, что с течением времени цементный камень стареет и разрушается, становясь проницаемым для пластовых флюидов (газа, нефти, воды). Это происходит за счет химических превращений внутри цементного материала и под воздействием внешней агрессивности среды.

Известен способ ликвидации скважин с источником межколонного давления по патенту РФ № 2168607 (МПК Е 21 В 33/13), включающий выполнение первого цементного моста в скважине над продуктивным горизонтом и ниже интервала высокопластичных пород, сообщение заколонного пространства скважины с ее колонным пространством в пределах интервала высокопластичных пород с последующей установкой второго цементного моста над первым и обеспечение течения высокопластичных пород в колонное пространство скважины путем снижения гидростатического давления в скважине на уровне интервала высокопластичных пород, в котором выбирают пласт высокопластичных пород, расположенный над источником межколонного давления и ближайший к нему, верхнюю границу первого цементного моста устанавливают на уровне подошвы выбранного пласта высокопластичных пород, заколонное пространство скважины сообщают с колонным пространством в интервале, составляющем часть мощности пласта высокопластичных пород непосредственно выше его подошвы, путем удаления части обсадной колонны, второй цементный мост устанавливают поверх первого цементного моста высотой, равной интервалу сообщения заколонного пространства скважины с ее колонным пространством, и выходящим за пределы контура обсадной колонны, после чего сообщают заколонное пространство скважины, на оставшейся части мощности пласта высокопластичных пород, с колонным пространством скважины путем удаления части обсадной колонны, а затем обеспечивают течение высокопластичных пород в колонное пространство скважины.

Недостатками данного способа являются:

- данный способ не решает проблему качественной ликвидации скважины, так как им также решается узкая задача изоляции определенного продуктивного пласта без учета геологической характеристики вышезалегающих пород и конструкции скважины;

- ограниченная область применения, так как его можно использовать только при наличии вышезалегающих в непосредственной близости высокопластичных пород большой мощности (не менее 30-50 м), обеспечивающей установку цементного моста расчетной величины и поверх его моста из высокопластичных пород;

- возникновение межпластовых перетоков, так как между продуктивным пластом и источником межколонного давления (рапоносный интервал, газонефтенасыщенный пропласток, другой продуктивный пласт или высоконапорная флюидовмещающая линза) не предусмотрена установка изоляционного экрана. Это обусловлено тем, что с течением времени за счет химических превращений происходит нарушение герметичности цементного стакана за колонной и самой колонны. Снижение пластового давления в источнике МКД или в продуктивном пласте за счет его выработки также способствует и ускоряет процесс межпластовых перетоков;

- большие затраты, связанные с длительностью процесса затекания высокопластичных пород при формировании естественной природной покрышки.

Наиболее близким по технической сути к предлагаемому способу является способ ликвидации скважин, патент РФ № 2074308 (МПК Е 21 В 33/13), заключающийся в установке в обсадной колонне над продуктивным горизонтом цементного моста, в котором при наличии в разрезе скважины интервала высокопластичных пород после установки цементного моста сообщают заколонное пространство скважин с его колонным пространством в границах интервала высокопластичных пород, затем устанавливают дополнительный цементный мост так, чтобы его кровля соответствовала нижней границе интервала высокопластичных пород, после чего обеспечивают течение высокопластичной породы в колонное пространство скважины путем установления в последнем гидростатического давления из условия

где ρср - средневзвешенная плотность горных пород, г/см3;

Н - глубина залегания подошвы интервала высокопластичных пород, м;

σT - условный предел текучести высокопластичной породы, МПа.

Недостатками данного способа являются:

- данный способ также не решает проблему качественной ликвидации скважины. Им решается задача изоляции только какого-либо конкретного продуктивного пласта и совсем не учитываются наиболее важные аспекты, всегда присутствующие при ликвидации скважин, такие как геологическая характеристика пород, залегающих выше места производства работ, и конструкция остальной, как правило, большей верхней части ствола скважины. В этом случае источники межпластовых перетоков (МПП) и межколонных давлений (МКД) (линзообразные скопления углеводородов, водоносные пласты с растворенными газами и углеводородами, агрессивные рапоносные интервалы, сильноминерализованные пластовые воды, в том числе и с аномально высоким пластовым давлением АВПД и пр. др.), аварийные необсаженные стволы-отростки, сообщающие между собой большие мощности различных по литологическому составу (песчаники, алевролиты, аргелиты, глины, известняки, соли и т.д.) горных пород, тектонические нарушения и телескопическая конструкция. Крепления скважины, располагающиеся выше места производства работ по известному способу, не позволяют решить задачу ее качественной ликвидации. Помимо этого, данным способом не предусматривается изоляция зоны влияния технологических резервуаров, например, как полигоны закачки промстоков, и изоляция верхних пород-коллекторов со слабоминерализованными, промышленно-хозяйственными и питьевыми водами, а также изоляция зоны вечной мерзлоты;

- узкая область применения, так как данный способ возможно реализовать только при наличии в разрезе скважины интервала высокопластичных пород (солей, глин), залегающих непосредственно над продуктивным горизонтом, и при условии наличия у них такого свойства, как текучесть (ползучесть);

- большие затраты, связанные с длительностью процесса затекания пластичных пород при формировании естественной природной покрышки. В зависимости от свойств пластичных пород, термобарических условий их залегания и диаметра ствола выработки длительность процесса может изменяться от 17 до и более 100 суток;

- низкая эффективность, связанная с невозможностью в короткое время, особенно при больших диаметрах горной выработки и наличии глубоких каверн (полостей), образующихся при вырезке технологических окон в колонне (колоннах), добиться флюидонепроницаемости сформированной покрышки. Это связано с тем, что при неравномерной деформации пород, обеспечивающей процесс (явление) ползучести, образуются микротрещины и полости незаполненные горной породой. Это характерно, например, для отложений кристаллических каменных солей. В глинистых породах, в этом случае, отрицательную роль играет еще и изначальная закрытая пористость, характерная для этих отложений;

- установка дополнительного цементного моста по известному способу с кровлей, соответствующей нижней границе интервала высокопластичных пород. Это обусловлено тем, что мощность слоев высокопластичных пород (солей, глин) в осадочном чехле нефтегазоносных провинций различна и измеряется от нескольких метров до 5000 и более. При большой мощности высокопластичных пород, залегающих ниже интервала вырезки технологического окна, во время снижения давления в стволе скважины для обеспечения процесса затекания может произойти снятие колонны (особенно в верхней) ее части с образованием полости, незаполненной высокопластичной породой, что отрицательно скажется на качестве работ. В этом случае получится деформированный по окружности вертикальный флюидопроницаемый канал длиной от несколько сот метров до нескольких километров, заполненный технологической жидкостью с плотностью, меньшей плотности горных пород, которая не позволит создать требуемого противодавления на установленный дополнительный цементный мост.

Техническим результатом предлагаемого изобретения является изоляция продуктивного пласта и расположенных вне его источников межпластовых перетоков и межколонных давлений, препятствующая выходу на поверхность пластовых флюидов.

Данный технический результат достигается решением технической задачи, направленной на обеспечение флюидонепроницаемости сформированной системы искусственных покрышек и тампонажных изоляционных экранов.

Поставленная техническая задача решается за счет того, что в способе ликвидации скважины, включающем установку в обсадной колонне над продуктивным горизонтом изоляционного цементного моста, сообщение заколонного пространства с его колонным пространством через технологическое окно, расположенное в границах интервала высокопластичных пород-покрышек, установку дополнительного изоляционного цементного моста, формируется система искусственных изоляционных покрышек и тампонажных изоляционных экранов, кровлю дополнительного цементного моста располагают на 2-10 м ниже отметки нижней границы технологического окна, после сообщения заколонного пространства с его колонным пространством, создают искусственную флюидонепроницаемую тампонажную покрышку из материала, по составу максимально приближенному к составу пород, расположенных в интервале сообщения заколонного пространства скважины с его колонным пространством. Колонное пространство скважины между изоляционными цементными мостами заполняют вязкопластичным веществом плотностью 1,0-1,2 средней плотности пород, вскрытых скважиной, и обладающим флюидонепроницаемым свойством. Для каждого явного источника МПП и МКД устанавливается изоляционный тампонажный экран в интервале породы-покрышки, расположенной выше и в непосредственной к нему близости. В интервалах пород-покрышек, залегающих в подошве и кровле различных комплексов пород, отличающихся друг от друга величиной градиента пластового давления, устанавливают изоляционные тампонажные экраны. При наличии в конструкции скважины аварийного ствола или нескольких стволов создается дополнительная искусственная флюидонепроницаемая тампонажная покрышка выше зарезки основного рабочего ствола в интервале породы-покрышки, расположенной в непосредственной к нему близости.

Изоляционные тампонажные экраны устанавливают в интервалах подошвенных и кровельных пород-покрышек, ограничивающих вертикальную мощность зоны горного отвода при расположении скважины в технологической зоне.

Флюидонепроницаемые покрышки устанавливают при расположении скважины в зоне вечной мерзлоты или при наличии слабоминерализованных и питьевых вод в интервале ее подстилающей подошвенной породы-покрышки с полным разрушением тела обсадной колонны при сообщении заколонного пространства с его колонным пространством.

Сущность предлагаемого изобретения заключается в том, что для изоляции продуктивного пласта и расположенных вне его источников межпластовых перетоков и межколонных давлений создана система искусственных покрышек и тампонажных изолирующих экранов, препятствующая выходу на поверхность пластовых флюидов. При этом для образования технологического зумпфа кровлю дополнительного цементного моста устанавливают на 2-10 м ниже отметки нижней границы технологического окна, затем создают искусственную флюидонепроницаемую покрышку из тампонажного материала, близкого по химическому составу и физическим свойствам к материалу пластичных горных пород.

Использование тампонажного материала, близкого по химическому составу к горным породам, позволяет создать надежную флюидонепроницаемую и долговечную в геологическом времени искусственную покрышку, аналогичную естественной, качество которой подвергалось испытаниям в течение десятков и сотен миллионов лет при различных термобарических условиях и агрессивных средах. Этому способствует то, что в данном случае резко повышается адгезия тампонажного материала формирующейся искусственной покрышки с естественной горной породой и предотвращается возможность течения той или иной химической реакции как внутри тампонажного материала, так и под воздействием внешней среды.

Флюидонепроницаемость искусственной покрышки, создаваемой, например, из тампонажного материала на основе солей-хлоридов, в короткое время достигается за счет их кристаллизации (поликристаллизации) под термобарическим воздействием, всегда присутствующим в земной коре. В случае использования тампонажного раствора на тонкодисперсной глинистой основе флюидонепроницаемость достигается за счет выпадения тонкодисперсных частиц в осадках их гидратации с последующим образованием монолитной аморфной пластичной покрышки.

Для предохранения искусственной покрышки на период ее формирования от отрицательного воздействия избыточной влаги (технологической жидкости), возможной репрессии, создаваемой нижележащими горными породами, и депрессии, неизбежной при проведении работ в вышележащих интервалах, выше нее устанавливают обеспечивающий с ней монолитность контрольный цементный мост. При наличии второстепенных залежей, линзообразных скоплений углеводородов и рапоносных линз с АВПД, являющихся явными источниками МПП и МКД, приводящих к потере второстепенных залежей углеводородов за счет их вертикальной миграции (перетока), создается искусственная изоляционная покрышка или изоляционный тампонажный экран в интервале покрышки, расположенной выше и в непосредственной к ним близости.

Для предотвращения (ликвидации) перетоков пластовых флюидов из одного комплекса горных пород в другой и тем самым на поверхность, имеющих различную мощность и разные величины градиентов пластовых давлений, устанавливаются изоляционные тампонажные экраны в интервалах пород-покрышек, залегающих в подошве и кровле различных комплексов пород.

При наличии "оставленных", "неоконченных", как правило не обсаженных и качественно не зацементированных аварийных стволов, являющихся отличными проводящими каналами фильтрации пластовых флюидов и способствующих возникновению МКД и МПП с возможным неконтролируемым выходом флюидов на поверхность, создается искусственная флюидонепроницаемая тампонажная покрышка выше зарезки основного рабочего ствола в интервале покрышки, расположенной в непосредственной к нему близости.

При наличии подземных резервуаров-хранилищ для утилизации промышленных стоков в непосредственной близости к скважине устанавливаются изоляционные тампонажные экраны в интервалах подошвенных и кровельных пород-покрышек, ограничивающих вертикальную мощность зоны горного отвода. При наличии в разрезе скважины зоны вечной мерзлоты или слабоминерализованных и питьевых вод искусственные флюидонепроницаемые покрышки устанавливают в интервале ее подстилающей подошвы-покрышки с полным разрушением тела обсадной колонны при сообщении заколонного пространства с его колонным пространством, так как в верхней части осадочного чехла, приуроченного к северным широтам, повсеместно распространена зона вечной мерзлоты, занимающая огромные территории и достигающая глубины 400-500 м и более. Подтапливание этой зоны за счет глубинного тепла и наличие его проводника, которым является стальная конструкция скважины и открытый ствол, чревато помимо проседания почвы образованием во времени путей неконтролируемой фильтрации глубинных флюидов к устью скважины.

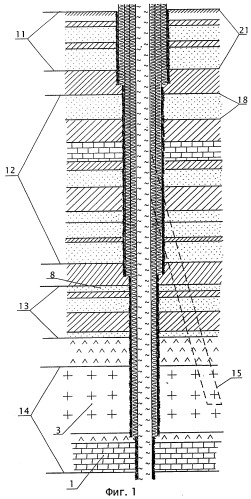

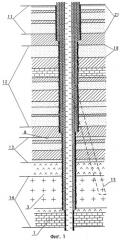

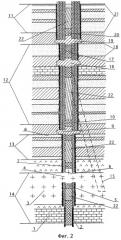

На фиг.1 показано состояние скважины до ликвидации.

На фиг.2 - состояние скважины после ликвидации.

Способ осуществляется следующим образом.

В скважине, подлежащей ликвидации по общеизвестным причинам, таким как выполнившей свое назначение, геологическим причинам, техническим или технологическим, проводится диагностика ее технического состояния и выявляются все потенциально опасные источники МПП и МКД в ее разрезе. Диагностика технического состояния скважины и выявление потенциальных источников МПП и МКД производится общеизвестными способами на основании геолого-промыслового материала и комплексов геофизических исследований скважин (ГИС), после чего составляется проект на ликвидацию скважины.

В интервале продуктивного пласта 1 и на 50-100 м выше согласно действующей инструкции (РД 08-492-02, Москва, ПИО ОБТ, 2003) устанавливается цементный ликвидационный мост 2.

Затем в зоне вышезалегающих в непосредственной близости к продуктивному пласту 1 пластичных пород 3 (солей, глин) обеспечивают сообщение заколонного пространства скважины с его колонным путем вырезки 10-15-метрового технологического окна 4 в обсадной колонне (колоннах) с использованием известных режущих устройств или фрезеров. После вырезки технологического окна в колонном пространстве устанавливают дополнительный цементный мост 5 мощностью не менее 50 м (согласно РД 08-492-02), кровлю которого располагают на 2-10 м ниже отметки нижней границы технологического окна. Расположение кровли дополнительного цементного моста на 2-10 м ниже отметки нижней границы технологического окна необходимо для образования технологического зумпфа. Технологический зумпф, в свою очередь, нужен для необходимого спуска башмака колонны напорных труб ниже нижней границы технологического окна при проведении промывки забоя и во время прокачки тампонажного состава, при создании искусственной флюидонепроницаемой покрышки. Увеличивать длину технологического зумпфа более 10 метров нецелесообразно, так как это приведет к увеличению расхода тампонажной смеси и длительности технологического процесса. После установки дополнительного моста в стволе скважины в интервале вырезки технологического окна и на 10-20 м выше его создают искусственную флюидонепроницаемую покрышку 6 из тампонажного материала, близкого по химическому составу и физическим свойствам к материалу пластичных горных пород.

После создания искусственной флюидонепроницаемой покрышки выше нее устанавливают обеспечивающий с ней монолитность контрольный цементный мост 7 мощностью не менее 50 метров (согласно РД 08-492-02).

В разрезе осадочного чехла большинства нефтегазовых месторождений помимо основной залежи выше ее имеются второстепенные с меньшими запасами или линзообразные скопления углеводородов. Присутствие в разрезе хемогенной соляной толщи обеспечивает наличие рапоносных линз с АВПД. Второстепенные залежи, линзообразные скопления углеводородов, рапоносные интервалы с АВПД являются зоной явными источниками МПП и МКД (8). Как показывает отечественная и зарубежная практика, некачественная изоляция этих источников, помимо нарушения подземного баланса распределения флюидов, загрязнения вод, образования грифонов и прочего другого, может привести к потере второстепенных залежей углеводородов за счет их вертикальной миграции (перетоков).

Поэтому при наличии явного источника (источников) 8 помимо продуктивного пласта в вышележащем разрезе скважины, доказанного общеизвестными методами и способами в процессе бурения, испытания и эксплуатации скважины, создается искусственная изоляционная покрышка или устанавливается изоляционный тампонажный экран 9 в интервале покрышки, расположенной выше и в непосредственной к нему близости. В этом случае сообщение заколонного пространства с его колонным пространством осуществляют общеизвестными способами. Например, при наличии одной-двух обсадных колонн производят вырезку (фрезерование) технологического окна, а при наличии 3-4-х и более используют гидропескоструйную перфорацию или комбинированный способ, где одну-две колонны фрезеруют, а в остальных производят вырезку горизонтальных щелей по окружности в нескольких местах намеченного интервала и формируют вертикальные или вертикально-наклонные щели с использованием энергии гидроабразивной жидкости. При этом в том или ином случае происходит расчленение обсадной колонны (колонн) на части.

Установку изоляционного тампонажного экрана 9 производят общеизвестными способами, в которых после вскрытия колонны (колонн) тампонажный материал продавливается под давлением для заполнения каверн в пласте и герметизации трубного, заколонного и межколонных пространств. После создания изоляционного экрана (экранов) из тампонажных материалов выше него в стволе скважины также устанавливают ликвидационный тампонажный мост 10 высотой не менее 50 м согласно РД 08-492-02, обеспечивающий монолитность с изоляционным экраном.

В разрезе каждого осадочного чехла большой мощности, к которым приурочены залежи углеводородов, как правило, выделяются несколько комплексов горных пород 11, 12, 13, 14 различной мощности, включающих в себя возможные источники МПП и МКД, отличающиеся друг от друга величинами градиента пластового давления. Например, для верхних комплексов 11 величина эквивалента пластового давления может изменяться в пределах 1,0-1,05 (кг/см2 на 10 м), для средних 12 - 1,1-1,2, для нижних 13, 14 - от 1,2-1,4 до 1,5-2,1 и т.д.

Различие в величинах давления в порах горных пород даже в пластах, залегающих в непосредственной близости друг от друга, обусловлено, помимо влияния глубины залегания, гидростатического столба пластовых флюидов при наличии вертикальных путей сообщения, в основном их вещественным составом (песчаники, глины, известняки, ангидриты, соли и пр. др.), обуславливающим их физико-механические свойства, историей осадконакопления и региональной тектоникой. Разница в величине давления в коллекторах, приуроченных к различным комплексам пород, приводит при наличии путей фильтрации, к которым относится и пространство между внешней колонной и горной породой, к межпластовым перетокам флюидов, особенно газообразных, прорыву их к устью скважины с созданием МКД и может привести к неуправляемым аварийным грифонам. Межпластовые перетоки оказывают вредное влияние на подземный баланс распределения флюидов, что в свою очередь приводит к потере запасов залежей углеводородов и заражению пресных вод, например, сильноминерализованными пластовыми водами и рапой, углеводородами, промстоками и т.д. Грифоны наносят непоправимый экологический ущерб окружающей среде (природе).

Поэтому по предлагаемому способу, для предотвращения (ликвидации) перетоков пластовых флюидов из одного комплекса горных пород в другой и тем самым на поверхность устанавливаются изоляционные тампонажные экраны 6, 9, 16, 19 в интервалах пород-покрышек, залегающих в подошве и кровле различных комплексов пород, отличающихся друг от друга величиной градиента пластового давления.

Процесс строительства скважин, особенно глубоких, включающий бурение, спуск обсадных колонн, их цементаж, представляет собой комплекс сложных технологических операций, при выполнении которых в ряде случаев, по различным причинам, возникают аварийные ситуации, такие как поглощение бурового раствора, обвал горной породы, прихват бурового инструмента и пр. др. Выходом из подобных ситуаций в большинстве случаев является зарезка второго ствола (третьего и т.д.). По статистике каждая восьмая построенная скважина имеет от одного до двух и более аварийных стволов. При этом эти "оставленные", неоконченные, как правило не обсаженные и качественно не зацементированные аварийные стволы, длина которых может составлять от десятков-сотен до нескольких тысяч метров, являются отличными проводящими каналами, обеспечивающими возникновение МКД, МПП с возможным неконтролируемым выходом флюидов на поверхность. Особенно ситуация осложняется при вскрытии аварийным стволом источника МКД (линзообразные скопления углеводородов, водоносные пласты с большим количеством растворенного газа, рапоносные интервалы, продуктивный пласт и пр. др.) с аномально высоким пластовым давлением (АВДП).

Поэтому при наличии в конструкции скважины аварийного ствола (стволов) 15 создается искусственная флюидонепроницаемая тампонажная покрышка 16 выше зарезки основного рабочего ствола в интервале породы покрышки, расположенной в непосредственной к нему близости. После ее создания также устанавливают обеспечивающий с ней монолитность контрольный цементный мост 17 мощностью не менее 50 метров (согласно РД 08-492-02).

В практике человеческой деятельности искусственные и естественные подземные пласты-резервуары использовались и используются для захоронения высокотоксичных и ядовитых отходов, хранения химических веществ, топлива, создания подземных хранилищ газа (ПХГ) и т.д. В нефтегазовой промышленности они используются и для утилизации попутных и сточных вод.

Промышленные стоки нефтегазовых комплексов в основном представлены смесью попутных вод, добываемых из пласта вместе с газом, конденсатом или нефтью, и производственных вод, образующихся в процессе подготовки и очистки газа и нефти от минеральных солей, сероводорода, углекислого газа и в процессе обезвоживания продукции. Из-за наличия в них отравляющих веществ (фенолы, гликоли, амины, сероводород, углекислота и пр. др.) и их соединений, представляющих угрозу людям и окружающей внешней среде (природе), они подлежат захоронению в подземных резервуарах-хранилищах.

В практике эксплуатации нефтяных и газовых месторождений для утилизации промышленных стоков подземные резервуары-хранилища выбираются в разрезе осадочного чехла структуры самого месторождения или в непосредственной к ней близости. Границы и соответственно размеры технологической зоны закачки промстоков как по вертикали, так и по простиранию устанавливаются горным отводом. Однако практикой доказано, что идеального "поршневого" вытеснения одной жидкости (пластовая вода) другой (промстоки) не бывает и процесс, как правило, имеет языковый разнонаправленный характер. Это обеспечивает наличие промстоков за границей горного отвода даже в начальные стадии эксплуатации подземного резервуара-хранилища.

Постоянную угрозу загрязнения вышележащих пластов за вертикальной границей горного отвода представляют различные углеводородные и особенно агрессивные газы (Н2S, CO2 и пр. др.), поступающие в растворенном виде в промстоках. Помимо этого, угрозе загрязнения подвергаются и нижележащие, за пределами вертикальной границы горного отвода, коллектора, обусловленной повышением давления в технологической зоне, в процессе закачки промстоков, выше их пластового давления.

Поэтому при расположении скважины в любой технологической зоне 18, связанной с воздействием на подземные резервуары или в непосредственной близости, устанавливают изоляционные тампонажные экраны 16, 19 в интервалах подошвенных и кровельных пород-покрышек, ограничивающих вертикальную мощность зоны горного отвода.

После создания изоляционных тампонажных экранов в стволе скважины устанавливаются ликвидационные тампонажные мосты 17, 20 высотой не менее 50 м (согласно РД 08-492-02), обеспечивающие монолитность с изоляционными экранами 16 и 19.

В большинстве случаев в разрезе осадочного чехла, к которому приурочена залежь (или залежи) углеводородов, в верхней его части залегают пласты коллектора с питьевой и слабоминерализованными водами, имеющими сельскохозяйственное, промышленное значение и являющиеся (резервуарами) источниками для удовлетворения потребности населения в питьевой воде. Заражение этих вод вредными веществами (углеводородами, фонолами, соляными растворами, сероводородом и т.д.) даже в большом отдалении, на десятки и сотни километров от пунктов потребления нанесет непоправимый экологический и экономический ущерб, так как скорость фильтрации их очень велика и при определенных горно-геологических условиях может достигать нескольких километров в год.

При наличии в разрезе скважины зоны вечной мерзлоты или слабоминерализованных и питьевых вод 21 дополнительно создают не менее одной искусственной флюидонепроницаемой покрышки 19 в интервале ее подстилающей подошвенной породы-покрышки с полным разрушением тела обсадной колонны (колонн) при сообщении заколонного пространства с его колонным. После создания искусственной флюидонепроницаемой покрышки устанавливают обеспечивающий с ней монолитность контрольный цементный мост мощностью не менее 50 метров согласно РД 08-492-02.

Плотность большинства горных пород слагающих осадочный чехол того или иного месторождения (углеводородов ) нефти или газа варьирует в пределах 2,24-2,4 г/см3 и в среднем составляет 2,35 г/см3.

Из практики бурения известно, что плотность используемых буровых растворов, как правило, меньше плотности слагающих осадочный чехол пород в 1,15-2,3 раза и зависит от глубины строящейся скважины, характеристики вскрываемых пород и ожидаемого наивысшего пластового давления. Так, при строительстве скважин глубиной до 3000 м плотность используемого бурового раствора может изменятся от 1,00 до 1,30 г/см3, при глубинах 5000-6000 м - до 1,65 г/см3.

Исключение составляют скважины, вскрывшие пластичные породы и пласты с АВПД, где плотность бурового раствора необходимо доводить до 1,9-2,0 г/см3 и более.

Согласно действующей "Инструкции о порядке ликвидации, консервации скважин и оборудования их устьев и стволов" РД 08-492-02 при консервации и ликвидации скважин ствол скважины над цементном мостом и между ликвидационными мостами заполняют буровым раствором с параметрами в соответствии с проектом на строительство скважины.

Заполнение ствола скважины буровым раствором (технологической жидкостью) с плотностью, меньше плотности горных пород, не позволяет создать необходимого противодавления на установленные ликвидационные мосты, что в конечном итоге, при неизбежном ухудшении сцепления цемента с колонной во времени, обусловленного разрушением тела колонны и самого цемента, приведет к их движению вверх за счет выдавливающей силы нижезалегающих пластичных пород и наличия в них линз с АВПД.

Этому будет способствовать еще и то, что коллоидные растворы, которыми являются буровые, не стабильны во времени и расслаиваются на механический твердый осадок и жидкую фазу, имеющую плотность намного ниже исходного раствора и не обеспечивающую необходимое противодавление на пласты.

В течение времени после ликвидации скважины этим способом (РД 80-492-02), неизбежны обширные разрушения тела колонны (колонн), в том числе напротив или выше существующих источников подвижных пластовых флюидов или тех, что сформируются в более позднее время. Это приведет к МПП, а при отсутствии вверху надежной флюидонепроницаемой (перемычки) покрышки - к прорыву пластовых флюидов на поверхность с образованием неуправляемых грифонов, зона распространения которых по площади может быть очень велика.

Поэтому при ликвидации скважины по предлагаемому способу колонное пространство скважины между изоляционными ликвидационными цементными мостами заполняют вязкопластичным веществом 22 плотностью 1,0-1,2 средней плотности пород, вскрытых скважиной, и обладающим флюидонепроницаемыми свойствами. Использование вязкопластичного вещества плотностью меньше 1,0 средней плотности пород не позволит создать необходимого приближенного к естественному противодавления на установленные ликвидационные мосты, а увеличение плотности более 1,2 средней плотности пород нецелесообразно из-за увеличения расхода дорогостоящих утяжелителей. В качестве вязкопластичного вещества используют составы на основе, например, глины, соли и пр.

Пример конкретного выполнения

Эксплуатационная скважина № 1 заложена в своде центральной части газоконденсатной залежи башкирского яруса среднего карбона.

В процессе бурения под первую техническую колонну при забое 2691 м произошел прихват бурильного инструмента с компоновкой низа бурильной колонны (КНБК):

Проведенные аварийные работы положительных результатов не дали. В скважине оставлено 3-шарошечное долото d - 393,7 мм, УБТ - 244,5 мм = 37,66 м, УБТ - 203 мм = 57 м, КПС d - 295 мм = 97,74 м, СБТ-140 мм = 878,6 м. "Голова" аварийного инструмента находится на глубине 1620 м. Для зарезки нового ствола установлен цементный мост в интервале 1500-1390 м. Зарезку нового ствола произвели в интервале 1445-1460 м. При бурении второго ствола на глубине 1620 м встречена "голова" оставленного инструмента.

Установлен новый цементный мост в интервале 976-800 м. Зарезку третьего ствола произвели в интервале 869-876 м. Бурение третьего основного ствола велось без осложнений с периодическим проведением ГИС-инклинометром до глубины 2400 м. В интервале 1175-1425 м зафиксировано максимальное увеличение угла искривления от 4° до 9°30', а затем уменьшение до 2°30' и менее. При забое 2000 м спущена техническая колонна d=324 мм на глубину 1850 м и зацементирована до устья. При забое 3641 м произошло поглощение бурового раствора, интервал поглощения по данным ГИС - 2420-2500 м. С целью ликвидации поглощения был установлен цементный мост под давлением в интервале 2400-2490 м.

В дальнейшем до глубины 4108 м бурение скважины велось без аварий и осложнений. Поглощения напрямую были связаны с первым аварийным необсаженным и незацементированным стволом, забой которого вскрыл кровлю солей и зафиксирован на глубине 2691 м.

Ниже в таблице 1 приводится стратиграфический разрез, вскрытый скважиной.

| Таблица 1 | |

| Возраст отложений | Интервал залегания пород, м |

| Четвертичные отложения (Q) | 0-109 |

| Неогеновые отложения (N) | 109-390 |

| Палеогеновые отложения (Pg) | 390-640 |

| Меловые отложения (К) | 640-2420 |

| Верхний мел (К2) | 640-1940 |

| Нижний мел (К1) | 1940-2420 |

| Юрские отложения (τ) | Отсутствуют |

| Триасовые отложения (Т) | 2420-2650 |

| Пермские отложения (Р) | 2650-3858 |

| Кунгурский ярус (P1kg) | 2650-3781 |

| Филипповский горизонт (P1-kg-f1) | 3749-3781 |

| Сакмаро-артинские отложения (P1 SAR) | 3781-3858 |

| Средний карбон (Башкирский ярус СB 2) | 3858-4108 |

| Глубина скважины | 4108 |

В процессе бурения скважины выдерживались следующие параметры бурового раствора, приведенные в таблице 2.

| Таблица 2Параметры бурового раствора | ||||

| №№ п/п | Интервал, м | Плотность, кг/м3 | Вязкость, сек. | Водоотдача, см3/мин. |

| 1. | 0-397 | 1100-1200 | 20-30 | 5-8 |

| 2. | 397-2396 | 1190-1240 | 25-40 | 6-8 |

| 3. | 2396-3691 | 1250-1660 | 55-80 | 4-8 |

| 4. | 3691-4108 | 1660-1700 | 60 | 2,5-5,0 |

После окончания строительства скважина приобрела следующую конструкцию,