Способ определения динамической микротвердости клиновидной детали

Иллюстрации

Показать всеИзобретение относится к металлообработке. Сущность: индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка. Внедрение индентора осуществляют со стороны кромки клина, в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия. Динамическую микротвердость определяют делением энергии пластической деформации на объем вытесненного материала. Технический результат: повышение точности оценки динамической микротвердости клиновидной детали. 4 ил.

Реферат

Изобретение относится к металлообработке и может быть использовано при оценке качества заточенного лезвийного инструмента.

Известен способ определения твердости металлической детали (см. Фридман Я.Б. Механические свойства металлов. В двух частях. Часть вторая. Механические испытания. Конструкционная прочность. - М.: Машиностроение, 1974. - С.69), в котором поверхность испытуемой детали царапают практически не деформирующимся (алмазным) индентором. При этом твердость образца определяют по отношению вертикальной нагрузки к квадрату полуширины царапины.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе, вследствие нерезких краев царапины приходится измерять ширину большого числа царапин на каждом образце. Кроме того, способ неприменим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной детали сильно зависят от расстояния до кромки, а ширина царапины соизмерима с шириной области, где свойства поверхностного слоя образца зависят от расстояния до кромки.

Известен способ определения микротвердости поверхности детали (см. там же, с.83), в котором твердость определяют как отношение действующей нагрузки к площади поверхности отпечатка при вдавливании алмазной пирамиды с квадратным основанием и углом между противоположными гранями 136°.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ не применим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной заготовки сильно зависят от расстояния до кромки, а размер отпечатка соизмерим с шириной области, где свойства поверхностного слоя образца зависят от расстояния до кромки. Кроме того, деформация нежесткого клина под действием силы нагружения искажает результаты.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ определения динамической микротвердости поверхности детали (см. там же, с.71), принятый за прототип, в котором боек с укрепленным в нижней части шариком свободно падает на горизонтальную поверхность образца, зажатого в наковальню, а твердость определяют как отношение удельной работы вдавливания шарика и объема отпечатка.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что известный способ не применим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной детали сильно зависят от расстояния до кромки, а размер отпечатка соизмерим с шириной области, где свойства поверхностного слоя детали зависят от расстояния до кромки. Кроме того, деформация нежесткого клина детали под действием удара искажает результаты.

Сущность изобретения заключается в следующем.

Клиновидные детали, как правило, являются наиболее ответственными и сложными в изготовлении. При их механической обработке форма детали обуславливает неодинаковые свойства поверхностных слоев вблизи и вдали от кромки клина. Наиболее яркими представителями клиновидных деталей являются лезвийные режущие инструменты. Повышение стойкости лезвийного инструмента и производительности обработки им является актуальной задачей. Требования к качеству заточки режущих инструментов возросли в условиях автоматизированного производства. Однако оценить микротвердость лезвия (микротвердость поверхностного слоя вблизи кромки), определяющую износостойкость инструмента, не представляется возможным ввиду отсутствия надежных способов измерения микротвердости клиновидных деталей.

Технический результат - повышение точности оценки динамической микротвердости клиновидной детали.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка. Особенность заключается в том, что внедрение индентора осуществляют со стороны кромки клина, в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия, динамическую микротвердость определяют делением энергии пластической деформации на объем вытесненного материала.

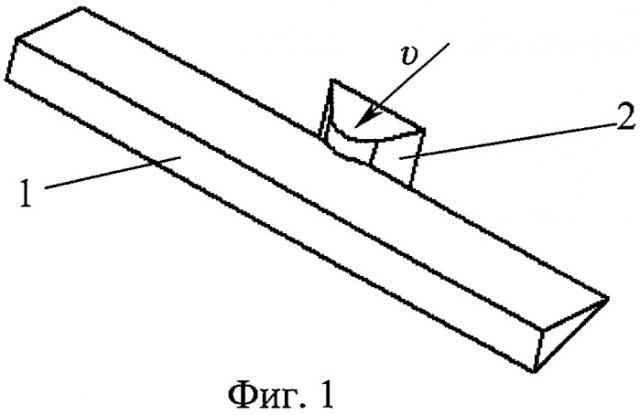

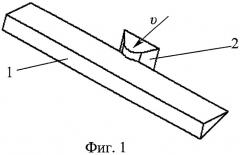

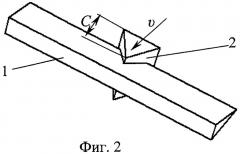

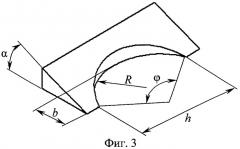

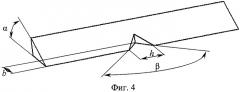

На фиг.1 и 2 изображены схемы ударного нагружения клиновидной детали соответственно цилиндрическим и призматическим индентором, на фиг.3 и 4 изображены (увеличено) схемы определения площади отпечатка на детали после ударного нагружения соответственно цилиндрическим и призматическим индентором.

Устройство для реализации способа по фиг.1 содержит деталь 1, клиновая часть которой введена в соприкосновение с цилиндрическим индентором 2.

Устройство для реализации способа по фиг.2 содержит деталь 1, клиновая часть которой введена в соприкосновение с призматическим индентором 2.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Устройство, реализующее заявляемый способ, содержит индентор 2, контактная поверхность которого выполнена в виде цилиндра (см. фиг.1) или призмы (см. фиг.2) из материала, твердость которого существенно больше твердости материала измеряемой детали (например, алмаз, твердый сплав). Индентор вводят в контакт с кромкой клина 1 таким образом, чтобы ось цилиндра (призмы) была перпендикулярна к ней. Кроме того, ось цилиндра (призмы) должна быть перпендикулярна одной из поверхностей клина, вдоль которой направляют вектор скорости υ индентора, обладающего нормированной энергией (нормированы масса индентора и его скорость). Повторные удары после отскока недопустимы. Затем с помощью микроскопа измеряют длину h отпечатка (см. фиг.3). Зная угол заострения клина α и радиус R индентора, вычисляют объем V, мм3, отпечатка:

где α - угол клина детали, рад; R - радиус ударной кромки копра, мм; h - глубина лунки, мм; b - глубина внедрения индентора в деталь, мм; ϕ - центральный угол контакта индентор - деталь, рад.

В случае ударного нагружения призматическим индентором для расчета объема отпечатка V используют угол призмы β:

Вычисляют кинетическую энергию удара индентора Е:

где m - масса индентора (бойка), кг; υ - скорость индентора при ударе, м/с; g - ускорение свободного падения, м/с2; h - высота свободного падения индентора, м.

По высоте отскока индентора судят о доле кинетической энергии Еn, затраченной на пластическую деформацию клиновидной детали:

En=к·E=к·m·g·h,

где к - коэффициент пластичности удара (безразмерный):

где h1 - высота отскока индентора после удара, м.

Коэффициент пластичности удара к показывает, какая часть кинетической энергии копра затрачивается на пластическую деформацию, а какая - лишь на упругую (упругопластический удар).

Затем вычисляют динамическую микротвердость клина:

Энергия удара Е измеряется в Джоулях, объем V - в мм3, микротвердость Нdn - в ГПа.

Динамическая микротвердость клиновидной детали позволяет оценить ее свойства вблизи кромки клина на расстоянии менее b от кромки.

Глубина отпечатка b ограничена радиусом R цилиндра (см. фиг.3) и высотой С основания призмы (см. фиг.2). Для исследования поверхностного слоя на большую глубину используют цилиндрический индентор большего диаметра или высоты основания призмы.

Полученная динамическая микротвердости Нdn на расстоянии менее b от кромки, в отличие от прототипа, отражает свойства поверхностного слоя клиновой части детали и может быть использована для оценки эксплуатационных качеств клиновидной детали или свойств ее заготовки.

Способ определения динамической микротвердости клиновидной детали, при котором индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка, отличающийся тем, что внедрение индентора осуществляют со стороны кромки клина в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия, динамическую микротвердость определяют делением энергии пластической деформации на объем вытесненного материала.