Способ сварки

Иллюстрации

Показать всеИзобретение относится к области сварки и наплавки, в частности к способам сварки, предназначенным для формирования жидкой наплавленной части на основном материале, которым может быть один из следующих материалов: монокристаллический материал и кристаллический материал, полученный в результате направленной кристаллизации, к способам проведения ремонта, предназначенным для проведения ремонта дефектной части основного материала, к способам соединения, предназначенным для соединения дополнительного материала с основным материалом, и может быть использовано при изготовлении и ремонте лопаток турбин, воздушно-реактивного двигателя и других машин аналогичного назначения. При сварке формируют на основном материале некоторое множество наплавленных частей при условии сохранения предварительно установленного зазора между примыкающими друг к другу наплавленными частями с последующим формированием соответствующей наплавленной части в каждом из предварительно установленных зазоров. Основным материалом является монокристалл, полученный в результате направленной кристаллизации. Формирование наплавленной части выполняют в направлении, перпендикулярном направлению роста кристалла основного материала. При соединении дополнительного материала с основным монокристаллическим или кристаллическим материалом выполняют вышеприведенные операции. При ремонте удаляют дефектную часть, выявленную на литом металле, с образованием при этом соответствующего вогнутого участка на поверхности литого металла. Полученный вогнутый участок заполняют наплавленным металлом в соответствии с вышеупомянутым способом сварки. Технический результат заключается в повышении прочности наплавленных деталей за счет исключения трещинообразования. 7 н. и 16 з.п. ф-лы, 23 ил.

Реферат

Область техники

Настоящее изобретение относится к способу сварки, предназначенному для формирования наплавленного слоя на основных материалах, представляющих собой кристалл, полученный в результате направленной кристаллизации, или же имеющих в своем составе кристаллы, полученные в результате направленной кристаллизации, к примеру, на таких материалах, как монокристаллический материал или же кристаллический материал, полученный в результате направленной кристаллизации.

Уровень техники

Центробежная сила оказывает воздействие на лопатки турбины, воздушно-реактивного двигателя и других машин аналогичного типа, поэтому в качестве вышеупомянутых лопаток обычно применяются лопатки, изготовленные из кристаллического материала, полученного в результате направленной кристаллизации, причем ориентация кристаллов в таком материале осуществляется таким образом, чтобы соответствовать направлению воздействия центробежной силы, либо такие лопатки представляют собой монокристалл, то есть целиком формируются из монокристаллического материала. В процессе эксплуатации в этих лопатках, изготовленных из кристаллического материала, полученного в результате направленной кристаллизации, или же выполненных в виде монокристалла, могут образовываться трещины или изломы. А в процессе изготовления таких лопаток вполне возможно возникновение различных дефектов литья.

Обычно эти дефекты в случае обнаружения их в лопатках устраняются при проведении соответствующего ремонта, заключающегося в пайке твердым припоем или же в сварке. Устранение этих дефектов, выявляемых в обычных литых лопатках, с применением общепринятых методов проведения такого ремонта не вызывает практически никаких проблем. Однако в том случае, когда общепринятые методы ремонта, к примеру, такие как пайка твердым припоем или сварка, используются применительно к лопаткам, изготовленным из кристаллического материала, полученного в результате направленной кристаллизации, или же к лопаткам, выполненным в виде монокристалла, наблюдается весьма проблематичное снижение прочности отремонтированной детали, обусловленное тем, что такая отремонтированная деталь больше уже не содержит кристаллов, полученных в результате направленной кристаллизации, и не является монокристаллом.

С целью решения вышеуказанной проблемы, в опубликованной японской заявке на патент под №Н9-110596 предлагается способ проведения ремонта, содержащий следующие стадии. Во-первых, удаление дефектной части основного материала, осуществляемое таким образом, чтобы поверхность основного материала была ориентирована в направлении, соответствующем предпочтительному направлению роста кристалла или же кристаллов основного материала; и, во-вторых, проведение соответствующих ремонтных операций, заключающихся в добавке присадочного материала и облучении ремонтируемого участка лазерным лучом при сравнительно низкой удельной выходной мощности таким образом, чтобы обеспечивался сравнительно малый диаметр лазерного луча при относительно длительном периоде времени облучения с образованием в результате этого такой ванны расплавленного металла, которая имеет малую величину отношения своей глубины к ширине.

Однако при осуществлении вышеуказанного способа проведения ремонта требуется удалить основной материал на довольно обширном участке его поверхности, причем для того, чтобы обеспечить при этом расплавление металла необходимо затратить слишком много времени, а это весьма неэффективно. Кроме того, по боковым сторонам ванны расплавленного металла рост кристаллов происходит совсем в другом направлении, чем в других частях ванны расплавленного металла, что представляет собой вполне определенную проблему.

В качестве одного из существующих способов формирования наплавленной части монокристалла на основном материале можно указать на способ наращивания наплавленной части по методу полунахлестки, результат применения которого представлен на фиг.21. Однако при применении этого способа возникают проблемы, связанные с неравномерным распределением температуры и присадочного материала, а также с образованием кристаллов, имеющих другое направление своего роста (отличающееся от направления, характерного для уже существующих кристаллов), потому что в этом случае практически невозможно обеспечить соответствующее регулирование распределения температуры, необходимое для получения требуемой кристаллической структуры.

Краткое описание изобретения

Целью настоящего изобретения является решение, по меньшей мере, тех проблем, которые существуют в современной технологии.

Способ сварки, согласно одному из вариантов настоящего изобретения, представляет собой такой способ, который предназначен для формирования жидкой наплавленной части на основном материале, которым может быть один из следующих материалов: монокристаллический материал и кристаллический материал, полученный в результате направленной кристаллизации. Этот способ сварки предусматривает формирование на основном материале некоторого множества наплавленных частей при условии выдерживания предварительно установленного зазора между примыкающими друг к другу наплавленными частями с последующим формированием соответствующей наплавленной части в каждом из предварительно установленных зазоров.

Способ сварки, согласно другому варианту настоящего изобретения, представляет собой такой способ, который предназначен для формирования жидкой наплавленной части на основном материале, которым может быть один из следующих материалов: монокристаллический материал и кристаллический материал, полученный в результате направленной кристаллизации. Этот способ сварки предусматривает формирование на основном материале некоторого множества наплавленных частей при условии выдерживания предварительно установленного первого зазора между примыкающими друг к другу наплавленными частями с последующим формированием первого наплавленного слоя посредством формирования соответствующей наплавленной части в каждом из предварительно установленных первых зазоров; а также формирование на первом наплавленном слое некоторого множества наплавленных частей при условии выдерживания предварительно установленного второго зазора между примыкающими друг к другу наплавленными частями с последующим формированием второго наплавленного слоя посредством формирования соответствующей наплавленной части в каждом из предварительно установленных вторых зазоров.

Способ проведения ремонта, согласно еще одному варианту настоящего изобретения, представляет собой такой способ, который предназначен для проведения ремонта дефектной части основного материала. Этот способ проведения ремонта предусматривает удаление дефектной части, выявленной на литом металле, с образованием при этом соответствующего вогнутого участка на поверхности литого металла и последующим формированием некоторого множества соответствующих наплавленных частей на указанном вогнутом участке с применением способа сварки, осуществляемого согласно одному из вышеуказанных вариантов настоящего изобретения.

Способ соединения, согласно еще одной из отличительных особенностей настоящего изобретения, представляет собой такой способ, который предназначен для соединения дополнительного материала с основным материалом. Этот способ соединения предусматривает формирование участка с разделанными кромками, проходящего в поперечном направлении относительно дополнительного материала и основного материала, с последующим формированием на указанном участке с разделанными кромками некоторого множества соответствующих наплавленных слоев с применением при этом одного из способов сварки, осуществляемого согласно вышеуказанным вариантам настоящего изобретения.

Способ сварки, согласно еще одному варианту настоящего изобретения, представляет собой такой способ, который предусматривает соответствующую подготовку участка под сварку на основном материале. Этот способ сварки включает в себя проведение предварительной обработки, которая представляет собой первоначальную термическую обработку при температуре Т1, значение которой на 30 градусов Цельсия (°С) - 50°С ниже температуры солидуса основного материала, с последующей термической обработкой, осуществляемой при температуре, значение которой выше, чем температура Т1, с целью предотвращения осаждения материала или же его микросегрегации.

Другие цели, признаки и преимущества настоящего изобретения излагаются более конкретно в следующем ниже подробном описании настоящего изобретения или же становятся очевидными при рассмотрении данного описания, которое приводится со ссылками на прилагаемые чертежи.

Краткое описание чертежей

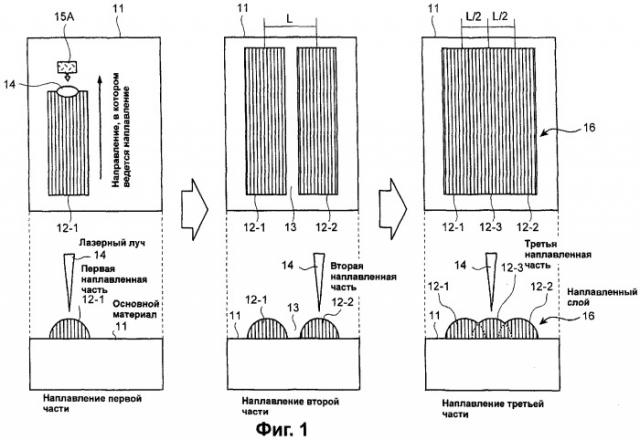

Фиг.1 представляет собой принципиальную схему, которая иллюстрирует способ формирования наплавленного слоя в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.2 представляет собой принципиальную схему, которая иллюстрирует другой способ формирования наплавленного слоя в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.3 представляет собой вид спереди для наплавленного слоя в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.4 представляет собой принципиальную схему, которая иллюстрирует способ формирования наплавленного слоя в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.5 представляет собой принципиальную схему, которая иллюстрирует другой способ формирования наплавленного слоя в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.6 представляет собой принципиальную схему, которая иллюстрирует способ формирования наплавленного слоя в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.7 представляет собой принципиальную схему, которая иллюстрирует способ формирования наплавленного слоя в соответствии с четвертым вариантом осуществления настоящего изобретения.

Фиг.8 представляет собой принципиальную схему, которая иллюстрирует другой способ формирования наплавленного слоя в соответствии с четвертым вариантом осуществления настоящего изобретения.

Фиг.9 представляет собой принципиальную схему, которая иллюстрирует способ формирования наплавленного слоя в соответствии с пятым вариантом осуществления настоящего изобретения.

Фиг.10 представляет собой схему процесса, реализуемого в соответствии с шестым вариантом осуществления настоящего изобретения.

Фиг.11 представляет собой другую схему процесса, реализуемого в соответствии с шестым вариантом осуществления настоящего изобретения.

Фиг.12 представляет собой еще одну схему процесса, реализуемого в соответствии с шестым вариантом осуществления настоящего изобретения.

Фиг.13 представляет собой схему процесса, реализуемого в соответствии с седьмым вариантом осуществления настоящего изобретения.

Фиг.14 представляет собой другую схему процесса, реализуемого в соответствии с седьмым вариантом осуществления настоящего изобретения.

Фиг.15 представляет собой еще одну схему процесса, реализуемого в соответствии с седьмым вариантом осуществления настоящего изобретения.

Фиг.16 представляет собой схему процесса, реализуемого в соответствии с восьмым вариантом осуществления настоящего изобретения.

Фиг.17 представляет собой другую схему процесса, реализуемого в соответствии с восьмым вариантом осуществления настоящего изобретения.

Фиг.18 представляет собой схему процесса, реализуемого в соответствии с девятым вариантом осуществления настоящего изобретения.

Фиг.19 - другую схему процесса, реализуемого в соответствии с девятым вариантом осуществления настоящего изобретения.

Фиг.20 представляет собой микрофотографический снимок наплавленного слоя, сформированного в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.21 представляет собой микрофотографический снимок наплавленного слоя, сформированного в соответствии с обычным способом наращивания по методу полунахлестки.

Фиг.22 представляет собой микрофотографический снимок наплавленного слоя, сформированного в соответствии с шестым вариантом осуществления настоящего изобретения.

Фиг.23 представляет собой микрофотографический снимок обычного наплавленного слоя, в котором наблюдается микросегрегация.

Подробное описание

Для примера, в приведенном здесь ниже подробном описании настоящего изобретения, которое приводится со ссылками на прилагаемые чертежи, поясняются различные варианты его осуществления. Однако настоящее изобретение не ограничивается только лишь рассматриваемыми здесь ниже вариантами его осуществления. Составляющие элементы различных вариантов осуществления настоящего изобретения, упоминаемые в приведенном ниже описании, представляют собой такие элементы, наличие которых вполне может быть очевидно для специалиста в данной области техники на основании рассмотренных здесь ниже вариантов осуществления настоящего изобретения, а также и такие элементы, которые, по существу, одинаковы с составляющими элементами, рассмотренными в приведенном здесь ниже описании различных вариантов осуществления настоящего изобретения.

Фиг.1 представляет собой схему процесса, поясняющую, как происходит формирование наплавленного слоя в соответствии с первым вариантом осуществления настоящего изобретения. В верхней части на фиг.1 представлен вид в плане, а в нижней части этого чертежа показан вид сбоку.

Способ, реализуемый в соответствии с первым вариантом осуществления настоящего изобретения, предусматривает формирование жидкой наплавленной части 12 на основном материале, который может представлять собой монокристалл или же кристаллический материал, полученный в результате направленной кристаллизации, причем жидкая фаза образуется при нагревании этого материала при помощи соответствующего источника тепла. Предусматривается формирование некоторого множества наплавленных частей (в данном варианте осуществления настоящего изобретения предусматривается формирование двух наплавленных частей), при этом сначала формируется первая наплавленная часть 12-1, а затем вторая наплавленная часть 12-2, причем обеспечивается наличие предварительно установленного зазора 13 между указанными первой и второй наплавленными частями, после чего производится формирование третьей наплавленной части 12-3, которая располагается в зазоре 13.

В данном случае обеспечивается возможность доброкачественного формирования монокристалла, потому что третья наплавленная часть 12-3 формируется в зазоре между первой наплавленной частью 12-1 и второй наплавленной частью 12-2.

Более конкретно, в данном случае обеспечивается возможность формирования второй наплавленной части 12-2 таким образом, что при этом удается избежать какого-либо теплового воздействия на нее со стороны первой наплавленной части 12-1, потому что предусматривается наличие зазора 13 между первой наплавленной частью 12-1 и второй наплавленной частью 12-2. Тогда третья наплавленная часть 12-3 формируется без каких-либо заметных отклонений в направлении роста кристалла, потому что первая наплавленная часть 12-1 и вторая наплавленная часть 12-2 обеспечивают для третьей наплавленной части 12-3 симметричное тепловое состояние.

В качестве источника тепла может быть применен один из общеизвестных источников тепла, которые способны обеспечивать местное нагревание обрабатываемых деталей, например, таким источником тепла может быть лазерный луч, электронный луч, плазма и иные аналогичные источники тепловой энергии. В варианте осуществления настоящего изобретения, показанном на фиг.1, формирование участка, на котором проводится сварка, осуществляется при помощи лазерного луча 14.

В качестве присадочного материала могут использоваться разнообразные металлы, полимерные материалы, керамические материалы и иные материалы аналогичного типа. Никаких ограничений в отношении применяемых способов подачи присадочных материалов при этом не существует; это может быть подача проволоки, подача порошка, распределение порошка ровным слоем по поверхности или же какой-нибудь иной аналогичный способ.

В варианте осуществления настоящего изобретения, показанном на фиг.1, присадочный материал подается в виде порошкового присадочного материала 15А, а в варианте осуществления настоящего изобретения, показанном на фиг.2, подаваемый присадочный материал в виде порошка (или же в виде укладываемой соответствующим образом проволоки) 15В равномерно распределяется по поверхности.

В вариантах осуществления настоящего изобретения, показанных на фиг.1 и фиг.2, наплавленный слой (имеющий ширину 2 мм) формируется на основном материале 11 с применением, например, круглого лазерного луча 14, имеющего диаметр 2 мм, который создается лазером, выполненным на алюмоиттриевом гранате (АИГ) (скорость развертки - 5 мм/сек), и обеспечивающего нагревание при состоянии, характеризующемся начальной температурой 20°С, за счет тепла, приходящего с лучом в количестве 500 Вт/мм2, и при скорости подачи присадочного материала 15 (размер зерна - 50 мкм), составляющей 2 г/мин.

Расстояние L, которое представляет собой промежуток между первой наплавленной частью 12-1 и второй наплавленной частью 12-2, устанавливается таким образом, чтобы площадь поперечного сечения третьей наплавленной части 12-3 становилась такой же, как и площадь поперечного сечения наплавленной части 12-1.

В результате, поверхность наплавленного слоя 16, который состоит из первой наплавленной части 12-1, второй наплавленной части 12-2 и третьей наплавленной части 12-3, становится, по существу, плоской, что в данном случае предпочтительно. Выполняемая в виде колонны наплавленная часть может быть сформирована посредством многократного наслаивания наплавленных слоев 16 один на другой.

Фиг.4 представляет собой поперечное сечение, поясняющее, как происходит формирование наплавленного слоя в соответствии со вторым вариантом осуществления настоящего изобретения. Одинаковые элементы обозначены одними и теми же позициями, что и при описании первого варианта осуществления настоящего изобретения, поэтому пояснение соответствующих позиций в данном случае опускается.

Способ формирования наплавленной части, реализуемый в соответствии со вторым вариантом осуществления настоящего изобретения, представляет собой способ сварки, предусматривающий формирование жидкой наплавленной части 12 на основном материале, который может представлять собой монокристалл или же кристаллический материал, полученный в результате направленной кристаллизации, посредством нагревания его при помощи соответствующего источника тепла. Предусматривается формирование некоторого множества наплавленных частей (в данном варианте осуществления настоящего изобретения предусматривается формирование пяти наплавленных частей), при этом сначала формируется первая наплавленная часть 12-1, а затем вторая наплавленная часть 12-2, третья наплавленная часть 12-3, четвертая наплавленная часть 12-4 и пятая наплавленная часть 12-5, причем между ними обеспечивается наличие предварительно установленного зазора 13. После этого формируются шестая наплавленная часть 12-6 и далее последовательно одна за другой остальные наплавленные части вплоть по девятую наплавленную часть 12-9 включительно, которые располагаются соответственно в зазорах с 13-1 по 13-4, благодаря чему образуется первый наплавленный слой 16-1.

Затем формируются десятая наплавленная часть 12-10, одиннадцатая наплавленная часть 12-11, двенадцатая наплавленная часть 12-12, тринадцатая наплавленная часть 12-13 и четырнадцатая наплавленная часть 12-14 поверх первого наплавленного слоя 16-1, причем между ними обеспечивается наличие зазоров соответственно с 13-5 по 13-8. После этого формируются пятнадцатая наплавленная часть 12-15 и далее последовательно одна за другой остальные наплавленные части вплоть по восемнадцатую наплавленную часть 12-18 включительно, которые располагаются соответственно в зазорах с 13-5 по 13-8, благодаря чему образуется второй наплавленный слой 16-2.

В результате, формирование первого наплавленного слоя 16-1 проходит вполне удовлетворительно без каких-либо заметных отклонений в направлении роста кристаллов, потому что наплавленные части, находящиеся по обе стороны каждого зазора, обеспечивают получение симметричного теплового состояния. Аналогичным образом формируется также и второй наплавленный слой 16-2, располагающийся поверх первого наплавленного слоя 16-1.

Микрофотографический снимок части наплавленного слоя представлен на фиг.20. На фиг.20 показана одиннадцатая наплавленная часть 12-11, которая сформирована на шестой наплавленной части 12-6, второй наплавленной части 12-2 и седьмой наплавленной части 12-7. Изображение, представленное на фиг.20, является свидетельством того, что вполне возможно, согласно второму варианту осуществления настоящего изобретения, обеспечить формирование наплавленного слоя отличного качества без каких-либо заметных отклонений в направлении роста кристаллов.

На фиг.5 представлена, в качестве примера, другая модификация второго варианта осуществления настоящего изобретения.

Как показано на фиг.5, в процессе формирования второго наплавленного слоя 16-2 шестнадцатая наплавленная часть 12-16 формируется в зазоре между двенадцатой наплавленной частью 12-12 и тринадцатой наплавленной частью 12-13 вместо того, чтобы быть сформированной в зазоре между одиннадцатой наплавленной частью 12-11 и двенадцатой наплавленной частью 12-12.

В результате, шестнадцатая наплавленная часть 12-16 формируется в зазоре между двенадцатой наплавленной частью 12-12, которая расположена рядом с одиннадцатой наплавленной частью, испытывающей на себе тепловое воздействие в процессе формирования пятнадцатой наплавленной части 12-15, и тринадцатой наплавленной частью 12-13. Таким образом, обеспечивается возможность осуществить подконтрольное формирование соответствующей кристаллической структуры таким образом, что при этом удается избежать какого-либо ненужного теплового воздействия и получить наплавленный слой отличного качества без каких-либо заметных отклонений в направлении роста кристаллов.

Фиг.6 представляет собой поперечное сечение, поясняющее, как происходит формирование наплавленного слоя в соответствии с третьим вариантом осуществления настоящего изобретения. Одинаковые элементы обозначены одними и теми же позициями, что и при описании первого варианта осуществления настоящего изобретения, поэтому пояснение соответствующих позиций в данном случае опускается.

Способ наплавления, согласно третьему варианту осуществления настоящего изобретения, применяется в том случае, когда на основном материале 11 имеется дефектная часть 21, причем сначала осуществляется удаление дефектной части 21, а затем на участке, на котором была удалена дефектная часть 21, формируется соответствующая наплавленная часть.

Как показано на фиг.6, при удалении дефектной части 21 с поверхности основного материала 11 образуется вогнутый участок 22. При этом предусматривается формирование соответствующих участков с разделанными кромками на противолежащих поверхностях образовавшегося вогнутого участка 22, на которых формируются первый участок 23-1 со скошенными кромками и второй участок 23-2 со скошенными кромками.

Затем, с применением того же самого способа, который реализуется в соответствии с первым вариантом осуществления настоящего изобретения, производится формирование некоторого множества наплавленных частей (в данном варианте осуществления настоящего изобретения предусматривается формирование трех наплавленных частей), при этом сначала формируется первая наплавленная часть 12-1, а затем вторая наплавленная часть 12-2 и потом уже третья наплавленная часть 12-3, причем между этими частями обеспечивается наличие предварительно установленного зазора 13. После этого формируются четвертая наплавленная часть 12-4 и далее последовательно одна за другой остальные наплавленные части вплоть по седьмую наплавленную часть 12-7 включительно, которые располагаются соответственно в зазорах 13-1, 13-2 и 13-3, последний из которых представляет собой зазор между первой наплавленной частью 12-1 и первым участком 23-1 со скошенными кромками, и в зазоре 13-4, который представляет собой зазор между третьей наплавленной частью 12-3 и вторым участком 23-2 со скошенными кромками. Таким образом, рассмотренный выше процесс проведения ремонта завершается формированием наплавленного слоя 16 на вогнутом участке 22, который образовался в результате удаления той части основного материала, которая представляет собой дефектную часть 21.

Угол скоса на участках со скошенными кромками не ограничивается конкретно каким-либо определенным его значением, однако, вполне приемлемым в данном случае можно считать угол скоса, составляющий 60°±20°. При этом обеспечивается возможность осуществить ремонт дефектной части, не вызывая сколь либо заметных отклонений в направлении роста кристаллов, потому что тепловое воздействие в данном случае уменьшается благодаря тому, что угол скоса в пределах участка со скошенными кромками становится, по существу, таким же, как и угол наклона первой наплавленной части.

Таким образом, обеспечивается возможность осуществить подконтрольное формирование соответствующей кристаллической структуры таким образом, что при этом удается избежать какого-либо ненужного теплового воздействия и обеспечить удовлетворительное качество ремонта того участка, на котором удалена была дефектная часть 21, не вызывая при этом сколь-либо заметных отклонений в направлении роста кристаллов.

Вогнутый участок 22, а также первый и второй участки 23-1 и 23-2 со скошенными кромками формируются таким образом, чтобы наплавленные части становились симметричными. По этой причине предпочтительно было бы, чтобы во всех случаях предусматривалось формирование только лишь нечетного числа наплавленных частей, потому что в том случае, если будет предусматриваться формирование четного числа наплавленных частей, произойдет потеря необходимого теплового баланса.

Фиг.7 представляет собой поперечное сечение, поясняющее, как происходит формирование наплавленной части в соответствии с четвертым вариантом осуществления настоящего изобретения. Одинаковые элементы обозначены одними и теми же позициями, что и при описании первого варианта осуществления настоящего изобретения, поэтому пояснение соответствующих позиций в данном случае опускается.

Способ наплавления, согласно четвертому варианту осуществления настоящего изобретения, предназначен для соединения дополнительного материала 31 с основным материалом 11.

Как показано на фиг.7, сначала производится разделка кромок, проходящих в поперечном направлении относительно дополнительного материала 31 и основного материала 11.

При этом предусматривается формирование соответствующих участков с разделанными кромками на противолежащих поверхностях образовавшегося вогнутого участка 32, на которых формируются первый участок 33-1 со скошенными кромками и второй участок 33-2 со скошенными кромками.

После этого производится нагревание нижней части образовавшегося вогнутого участка, а затем осуществляется соединение указанных двух материалов в расплавленном состоянии. Как осуществляется такое их соединение в расплавленном состоянии, поясняется в приведенном здесь описании ниже.

Прежде всего предусматривается образование первого зазора 13-1 (не показан) и второго зазора 13-2 (не показан) за счет формирования первой наплавленной части 12-1 в соответствующем месте между первым участком 33-1 со скошенными кромками и вторым участком 33-2 со скошенными кромками. После этого формируется вторая наплавленная часть 12-2 в первом зазоре 13-1, а затем формируется третья наплавленная часть 12-3 во втором зазоре 13-2.

Таким образом, происходит образование первого наплавленного слоя 16-1, состоящего из первой наплавленной части 12-1, второй наплавленной части 12-2 и третьей наплавленной части 12-3. Далее, применяя тот же самый метод, заполняют целиком весь вогнутый участок снизу и до самого верха, в результате чего постепенно формируется соответствующая соединительная часть, которая обеспечивает окончательное соединение основного металла 11 с дополнительным материалом 31, образующаяся за счет последовательного формирования наплавленных слоев с первого по четвертый, соответственно с 16-1 по 16-4, одного за другим на вогнутом участке 32.

Таким образом, обеспечивается возможность осуществить подконтрольное формирование соответствующей кристаллической структуры таким образом, что при этом удается избежать какого-либо ненужного теплового воздействия, а также обеспечивается возможность добиться при этом отличного качества получаемого соединения без каких-либо заметных отклонений в направлении роста кристаллов.

Соединение, показанное на фиг.8, представляет собой приведенную в качестве примера другую модификацию четвертого варианта осуществления настоящего изобретения, предназначенную для использования ее в том случае, когда основной материал имеет малую толщину. В данном случае соединение осуществляется с применением соответствующей металлической накладки 36, которая имеет точно такую же кристаллическую структуру и такую же ее ориентацию, как и основной металл.

Прежде всего основной материал 11 и дополнительный материал 31 соединяются друг с другом встык, после чего производится соответствующая разделка их кромок, в результате чего образуются первый участок 33-1 со скошенными кромками и второй участок 33-2 со скошенными кромками. Затем формируется вогнутый участок 32 за счет установки соответствующей металлической накладки 36, закрепляемой с тыльной стороны на основном материале 11 и дополнительном материале 31.

После этого на вогнутом участке 32 осуществляется формирование наплавленных частей или же некоторого множества наплавленных слоев, которые целиком заполняют собой весь вогнутый участок 32 снизу и до самого верха точно так же, как указано в приведенном выше описании, в результате чего обеспечивается окончательное соединение указанных двух материалов между собой.

На фиг.9 представлена в трех проекциях соответствующая схема, показывающая, как осуществляется формирование наплавленной части в соответствии с пятым вариантом осуществления настоящего изобретения. Одинаковые элементы обозначены одними и теми же позициями, что и при описании первого варианта осуществления настоящего изобретения, поэтому пояснение соответствующих позиций в данном случае опускается.

Способ наплавления, согласно пятому варианту осуществления настоящего изобретения, предназначен для соединения дополнительного материала 31, без образования при этом каких-либо трещин, с основным материалом 11, который составляется из некоторого множества отдельных кусков различных материалов, имеющих каждый свою ориентацию кристаллов, отличающуюся от ориентации их в других кусках. Например, иногда предусматривается применение основных материалов разных типов, для которых задается соответствующая ориентация кристаллов в зависимости от тех характеристик прочности, которые требуется получить для того, чтобы обеспечить повышение прочности этих основных материалов при высокой температуре.

Для рассматриваемого варианта осуществления настоящего изобретения, как показано на фиг.9, в том случае, когда основной материал составляется из пяти отдельных кусков основных материалов разного типа, соответственно с 11-1 по 11-5, каждый из которых имеет свою ориентацию кристаллов, предусматривается формирование первой наплавленной части 12-1 и второй наплавленной части 12-2 таким образом, чтобы зазор 13 между ними располагался в перпендикулярном направлении по отношению к направлению роста кристаллов в основном материале.

После этого формируется третья наплавленная часть 12-3 в промежутке 13, в результате чего образуется наплавленный слой 16.

В данном варианте осуществления настоящего изобретения ориентация кристаллов в наплавленных частях, которые формируются на поверхности основных материалов, будет иметь точно такое же направление, какое имеет ориентация кристаллов в находящихся под этими наплавленными слоями соответствующих основных материалах. В результате, при применении данного варианта осуществления настоящего изобретения предотвращается возникновение трещин, которые неизбежно образуются на границе между любыми двумя разными основными материалами в том случае, когда формирование первой наплавленной части 12-1 и второй наплавленной части 12-2 осуществляется в параллельном направлении по отношению к направлению роста кристаллов в основном материале. Концепция, состоящая в том, что ориентация кристаллов в основном материале абсолютно одинакова с ориентацией кристаллов, образующихся в наплавленной части 12-2, проиллюстрирована на фиг.9 одинаковой штриховкой, обозначающей ориентацию кристаллов как в основном материале, так и в наплавленной части.

На фиг.10 представлена приблизительная схема процесса, реализуемого в соответствии с рассматриваемым вариантом осуществления настоящего изобретения.

В данном варианте осуществления настоящего изобретения существенно уменьшается или же вовсе предотвращается осаждение материала или же его микросегрегация, при этом обеспечивается сохранение соответствующей монокристаллической структуры или же направленной кристаллической структуры за счет проведения термической обработки основного материала при более низкой температуре, чем точка плавления основного материала перед тем, как приступить к выполнению сварочных операций.

При обычной сварке проведение термической обработки на твердый раствор обычно означает, что целью такой термической обработки является в этом случае повышение прочности основного материала, обеспечиваемое путем проведения термической обработки основного материала в течение нескольких часов при температуре, значение которой ниже температуры солидуса основного материала, представляющей собой температуру переходной зоны, в которой наблюдается одновременное сосуществование твердой и жидкой фаз металла, на несколько десятков градусов Цельсия (в частности, предпочтительно, чтобы эта температура была на 30-50°С ниже температуры солидуса).

С другой стороны, согласно настоящему изобретению, проведение термической обработки в данном случае означает, что основной материал подвергается затем такой термической обработке, которая осуществляется при температуре, выдерживаемой в диапазоне более высоких температур, чем температура термической обработки основного материала на твердый раствор. Более конкретно, проводимая термическая обработка имеет следующие три стадии: 1) термическую обработку, проводимую при температуре, соответствующей температуре солидуса основного материала; 2) термическую обработку, которая проводится при температуре солидуса основного материала или же при более высоком значении температуры, чем температура солидуса основного материала; 3) термическую обработку, проводимую при температуре, которая имеет более высокое значение, чем температура солидуса основного материала, и при которой основной материал окончательно переходит в жидкое состояние.

В соответствии с настоящим изобретением, основной материал перед выполнением на нем соответствующих операций наплавки подвергается предварительной термической обработке, осуществляемой по методу проведения ее в два этапа. То есть перед проведением сварочных работ основной материал подвергается предварительной термической обработке, которая состоит из этапа обычной термической обработки основного материала на твердый раствор и из этапа последующей его высокотемпературной термической обработки, которая проводится при более высокой температуре, чем термическая обработка основного материала на твердый раствор.