Комбинированный способ упрочнения и полирования с локальным контактом

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения и может быть использовано для фрикционного поверхностного упрочнения рабочих поверхностей с последующим шлифованием или полированием. Способ включает сообщение вращательного движения и движения подачи вдоль обрабатываемой поверхности заготовке и комбинированному инструменту, состоящему из упрочняющего диска и алмазно-абразивного круга с аксиальным смещением периферийного режущего и упрочняющего слоев. Используют комбинированный инструмент, в котором алмазно-абразивный круг выполнен сборным лепестковым с обеспечением возможности восстановления наружного диаметра и состоит из расположенных поперек оси вращения лепестков, имеющих односторонне расположенные радиальные волны, зажатых двумя фланцами в пакет с возможностью их выдвижения в радиальном направлении. При этом каждый из лепестков изготовлен из полосы шириной более половины радиуса, но менее радиуса комбинированного инструмента и длиной, равной длине его окружности, склеенной в торец с получением обечайки, развернутой во внутрь с образованием радиальных волн. Повышается эффективность за счет увеличения жесткости лепестков. 11 ил.

Реферат

Изобретение относится к технологии машиностроения и может быть использовано для поверхностного фрикционного упрочнения рабочих поверхностей с последующим шлифованием или полированием поверхностей, подверженных интенсивному износу, стальных и чугунных деталей при их окончательной обработке комбинированным упрочняюще-полировальным инструментом с локальным бегущим контактом.

Известен способ, реализуемый шлифоупрочняющим комбинированным инструментом, который содержит общий корпус в виде втулки и расположенные на нем шлифовальный круг и упрочняющий диск [1]. Шлифовальный круг выполнен сборным и с аксиальным смещением периферийного режущего слоя с обеспечением возможности восстановления наружного диаметра шлифовального круга и изменения амплитуды осцилляции его режущего слоя, а упрочняющий диск выполнен с гладкой рабочей наружной поверхностью из материала с низким коэффициентом теплопроводности и установлен с возможностью наклона под острым углом от 0 до 2α к плоскости, перпендикулярной оси вращения комбинированного инструмента, посредством двух косых шайб, расположенных с противоположного относительно шлифовального круга и торца упрочняющего диска, при этом величину α угла наклона выбирают из условия:

α≥arc tg(By/D),

где By - длина линии контакта упрочняющего диска с обрабатываемой деталью, мм;

D - наружный диаметр комбинированного инструмента, мм.

При этом корпус-втулка выполнена с цилиндрической частью, ось которой расположена под углом α к общей оси вращения инструмента, с цилиндрической частью, ось которой совпадает с общей осью вращения инструмента, и с резьбовым концом для завертывания гайки и закрепления шлифовального круга и упрочняющего диска, расположенных соответственно на упомянутых цилиндрических частях.

Кроме того, торцы косых шайб выполнены под углом α друг к другу.

Недостатками известного способа и инструмента являются сложность конструкции, а следовательно, дороговизна инструмента, сложность наладки и переналадки, все это повышает себестоимость обработки.

Задача изобретения - повышение эффективности за счет увеличения жесткости лепестков с одновременным упрощением конструкции инструмента, удешевлением ее изготовления и эксплуатации.

Поставленная задача решается с помощью предлагаемого комбинированного способа упрочнения и полирования, включающего сообщение вращательного движения и движения подачи вдоль обрабатываемой поверхности заготовке и комбинированному инструменту, состоящему из упрочняющего диска и алмазно-абразивного круга с аксиальным смещением периферийного режущего и упрочняющего слоев, причем используют комбинированный инструмент, в котором алмазно-абразивный круг выполнен сборным лепестковым с обеспечением возможности восстановления наружного диаметра и состоит из расположенных поперек оси вращения лепестков, имеющих односторонне расположенные радиальные волны, зажатых двумя фланцами в пакет с возможностью их выдвижения в радиальном направлении, при этом каждый из лепестков изготовлен из полосы шириной более половины радиуса, но менее радиуса комбинированного инструмента и длиной равной длине его окружности, склеенной в торец с получением обечайки, развернутой во внутрь с образованием радиальных волн.

Особенности способа поясняются чертежами.

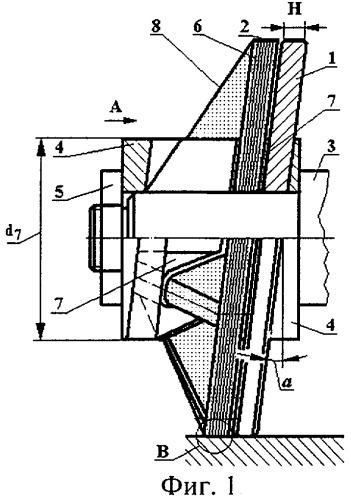

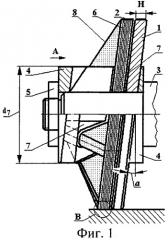

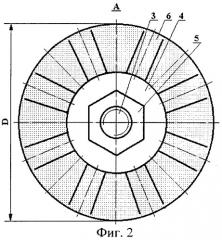

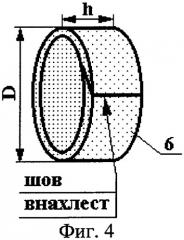

На фиг.1 изображена схема предлагаемого комбинированного способа упрочнения и полирования с локальным контактом и инструмент, реализующий его, частичный продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.3 - полоса из двусторонней шлифовальной шкурки, заготовка для изготовления лепестка; на фиг.4 - обечайка, изготовленная из полосы (фиг.3), полуфабрикат лепестка; на фиг.5 - лепесток с симметричным расположением радиальных внутренних волн относительно плоскости лепестка, новый, неизношенный; на фиг.6 - лепесток с симметричным расположением радиальных внутренних волн относительно плоскости лепестка, новый, неизношенный, вид Б на фиг.5; на фиг.7 - элемент В на фиг.1; на фиг.8 - элемент В через пол-оборота инструмента относительно фиг.8; на фиг.9 - развертка следа инструмента (см. фиг.1) на обрабатываемой поверхности; на фиг.10 - лепесток с симметричным расположением радиальных внутренних волн относительно плоскости лепестка, максимально изношенный, вид Б/ на фиг.11; на фиг.11 - лепесток с симметричным расположением радиальных внутренних волн относительно плоскости лепестка, максимально изношенный.

Предлагаемый комбинированный способа предназначен для поверхностного фрикционного упрочнения и полирования, при котором круглой заготовке и инструменту сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, а в случае плоской заготовки ей сообщают продольную подачу, а инструменту сообщают вращательное движение.

Инструмент, реализующий предлагаемый способ, содержит фрикционный упрочняющий диск 1 и алмазно-абразивный лепестковый круг 2 с локальным контактом.

Локальный контакт, получивший название за рубежом «бегущий контакт», образован путем аксиального смещения периферийных режущего и упрочняющего слоев круга и диска, последние устанавливаются под углом α к плоскости, перпендикулярной продольной оси, на общем шпинделе 3 с помощью косых шайб 4, расположенных с торцов, и закрепляются гайкой 5.

Алмазно-абразивный инструмент 2 выполнен в виде сборного лепесткового круга и состоит из лепестков 6. Лепестки 6 изготавливают из полос двусторонней шлифовальной шкурки (фиг.3) шириной h менее радиуса, но более половины радиуса комбинированного инструмента, т.е. R>h>R/2, и длиной πD, равной длине его окружности. Из полос склеивают обечайки (фиг.4), предварительно подготовив полосы к склеиванию внахлест путем разделки меньших торцов с удалением шлифматериала с обоих концов ленты на участке под шов. Затем один из торцов обечайки разворачивают во внутрь с образованием радиальных волн. На фиг.5 и 6 показан новый, неизношенный лепесток с симметричным расположением радиальных внутренних волн относительно плоскости лепестка. В предлагаемом инструменте используются лепестки с односторонним расположением волн. Это легко сделать, если использовать специальные фланцы 7, которые позволяют формировать пакет лепестков с образованием односторонних радиальных волн 8 и которые используем в предлагаемом инструменте для крепления пакета лепестков. По мере износа лепестков их выдвигают в радиальном направлении, восстанавливая наружный диаметр D (см. фиг.10-11). Такая конструкция лепестков позволяет постоянно восстанавливать наружный диаметр D быстро изнашиваемого лепесткового алмазно-абразивного инструмента и поддерживать его равным диаметру весьма стойкого фрикционного упрочняющего диска 1. При восстановлении наружного диаметра D лепестков 6 надо иметь ввиду, чтобы d6, внутренний диаметр лепестков не оказался больше наружного диаметра d7 зажимных фланцев 7, в противном случае лепестки не будут зажаты.

Упрочняющая часть комбинированного инструмента содержит диск 1 с периферийной рабочей поверхностью, который неподвижно установлен на шпинделе 3 под углом α к плоскости, перпендикулярной продольной оси, с помощью косой шайбы 4 и примыкает торцом к фланцу 7.

Угол наклона α определяют по формуле:

α≥arc tg (H/D),

где Н - высота рабочей поверхности упрочняющего диска, мм;

D - наружный диаметр комбинированного инструмента, мм.

Рабочий диск 1 выполнен из материала с низким коэффициентом теплопроводности, например из нержавеющей стали или титанового сплава.

Упрочнение инструментом осуществляется в процессе фрикционной обработки на токарных или шлифовальных станках. Комбинированный инструмент устанавливается в специальном приспособлении на токарном станке или на шпинделе шлифовального станка и вращается с окружной скоростью 65...70 м/с. Инструмент прижимается с постоянным усилием 0,65...1,0 кН к обрабатываемой заготовке, которая вращается с окружной скоростью 0,02...0,08 м/с. Продольная подача инструмента относительно заготовки составляет (0,1...0,2)Н.

Длина линии контакта диска 1 с обрабатываемой заготовкой (Н) составляет 5...8 мм. При трении инструмента и заготовки в зоне их контакта происходит импульсный нагрев поверхности обрабатываемой заготовки до температуры 800...1000°С. В зону обработки подают смазывающе-охлаждающую жидкость (СОЖ), которая обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности заготовки возникают структуры белых слоев толщиной 0,1...0,15 мм с повышенной микротвердостью 7...10 ГПа. В зоне фрикционного скользящего контакта определенное количество теплоты (большая часть ее) уходит в быстровращающийся инструмент. Поэтому в качестве материала диска выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (λ=21,9...25,5 Вт/м·К). При перемещении зоны контакта в осевом направлении благодаря наклону рабочего диска происходит мгновенный переход нагретой рабочей поверхности инструмента на охлажденную поверхность заготовки (фиг.9). Это приводит к циклическому изменению температуры на поверхности упрочняемой заготовки и соответственно к увеличению глубины упрочненного слоя до 0,15...0,22 мм.

Подбором угла наклона можно регулировать глубину и микротвердость упрочненного слоя.

Благодаря волнистой форме внутренней поверхности лепестков алмазно-абразивного круга жесткость его выше, чем у традиционных лепестковых кругов, тем основное силовое воздействие на обрабатываемую поверхность больше благодаря прогибам периферийных частей лепестков (см. фиг.7-8).

В связи со сказанным в процессе полирования удается снимать большие припуски (например, до 0,3 мм) при применении крупнозернистых абразивных шкурок (зернистостью 16-80) и высоких скоростях резания (65-70 м/с). Этот процесс фактически является разновидностью шлифования и эффективен для подготовки поверхностей к чистовому полированию и перед металлопокрытием.

Чистовое полирование предлагаемым лепестковым кругом с параметрической осцилляцией в составе комбинированного инструмента предназначено для снижения параметра шероховатости поверхности (до Ra=0,1...0,8 мкм) перед фрикционным поверхностным упрочнением. Наибольший эффект применения осциллирующего полирования с упрочнением достигается при декоративной отделке и чистовой обработке фасонных поверхностей, например полирование цилиндрических и конических поверхностей, обработка пресс-форм, штампов и др., упрочнение с полированием криволинейных поверхностей автомобильных кузовов, холодильников и др. под окраску.

Полирование с упрочнением предлагаемым способом комбинированным инструментом выполняется в основном по одной схеме резания, которая основана на применении высоких скоростей резания (65...70 м/с), приближающихся к высокоскоростному шлифованию.

Наиболее применимы для предлагаемого способа лепестки из шкурки из электрокорунда и карбида кремния на тканиевой и бумажной основе зернистостью 8-М40, а также алмазные и эльборовые шкурки зернистостью 12-М3 на эластичной связке, при этом последние отличаются большой стойкостью.

Для предлагаемого способа, реализуемого инструментом из водостойких алмазно-абразивных шкурок при обработке деталей из стали и чугуна, в качестве охлаждающей жидкости применяют эмульсию; из неводостойких шкурок - минеральные масла.

Предлагаемое техническое решение позволяет повысить эффективность использования комбинированного упрочняюще-полировального инструмента в целом, а также части его - сборного лепесткового алмазно-абразивного круга, имеющего возможность восстанавливать наружный диаметр и позволяющего вести обработку с использованием всей периферийной рабочей части инструмента с сохранением преимуществ процесса прерывистого шлифования.

Что касается фрикционной упрочняющей части инструмента, то она проста по конструкции и надежна в эксплуатации. Получаемые на поверхности упрочняемой детали структуры белых слоев обладают повышенной твердостью, а соответственно износостойкостью и сопротивлением усталостному разрушению.

Пример. На модернизированном станке мод. 16К20Т1 по предлагаемому способу упрочняли и полировали заготовку в виде вала диаметром 20 мм из стали 45 в нормализованном состоянии. Модернизация заключалась в установлении на поперечный суппорт устройства с комбинированным инструментом, фрикционный рабочий диск которого выполнен из титанового сплава ВТ-5 с шириной рабочей поверхности 5 мм и наружным диаметром 250 мм.

Лепестки изготовляли из водостойкой двусторонней тканевой эльборной (эльборовый шлифпорошок ЛО 50/40, ОСТ 2 МТ79-2-88) шлифовальной шкурки зернистостью 50/40, изготовленной по ТУ 2-036-0224450-014-89 электростатическим способом в виде шлифовальной бабины шириной 60 мм и длиной до 100 пог.м., связка - смола СФЖ-3039, основа ткань - шифон. Ленту резали на полосы в размер 60×805 мм и склеивали внахлест в обечайке, предварительно разделав меньшие торцы с удалением шлифматериала с обоих концов ленты на участке под шов шириной 10 мм. Лепестковый круг составлен из 15 лепестков.

Индивидуальный электропривод вращает комбинированный инструмент с окружной скоростью 65 м/с (5000 мин-1). Линейная скорость вращения упрочняемой заготовки 0,05 м/с (50 мин-1). Давление диска на заготовку, создаваемое механизмом поперечной подачи станка, составляет 0,8 кН. В зону обработки подавали СОЖ в виде 5% раствора эмульсии. Угол наклона фрикционного диска и лепесткового круга составлял α=1° 12I.

При этом глубина и микротвердость упрочненного слоя (белой зоны) составляли соответственно 0,17...0,19 мм и 8...9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния 2,3...2,7 ГПа. При повышении скорости вращения упрочняемой заготовки в два раза глубина упрочненного слоя составила 0,12...0,14 мм. Заданная шероховатость Ra 0,32 мкм. Таким образом, способ позволяет повысить производительность процесса.

Комбинированный способ расширяет технологические возможности обработки, благодаря совмещению алмазно-абразивной обработки и упрочнения, сокращает вспомогательное время, повышает в 2...2,5 раза производительность обработки, улучшает качество и шероховатость обрабатываемой поверхности. При этом расход абразивного инструмента снижается на 30...35%.

Предлагаемый способ прост в реализации и надежен в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры белых слоев обладают повышенной твердостью, а соответственно износостойкостью и сопротивлением усталостному разрушению.

Источники информации, принятые во внимание

1. Патент РФ 2239544, МПК7 В 24 D 17/00, В 24 В 39/00. Шлифоупрочняющий комбинированный инструмент. Степанов Ю.С., Афанасьев Б.И. и др. 2003116690; 04.06.2003; 10.11.2004. Бюл. №31 - прототип.

Комбинированный способ упрочнения и полирования, включающий сообщение вращательного движения и движения подачи вдоль обрабатываемой поверхности заготовке и комбинированному инструменту, состоящему из упрочняющего диска и алмазно-абразивного круга с аксиальным смещением периферийного режущего и упрочняющего слоев, отличающийся тем, что используют комбинированный инструмент, в котором алмазно-абразивный круг выполнен сборным лепестковым с обеспечением возможности восстановления наружного диаметра и состоит из расположенных поперек оси вращения лепестков, имеющих односторонне расположенные радиальные волны, зажатых двумя фланцами в пакет с возможностью их выдвижения в радиальном направлении, при этом каждый из лепестков изготовлен из полосы шириной более половины радиуса, но менее радиуса комбинированного инструмента, и длиной, равной длине его окружности, склеенной в торец с получением обечайки, развернутой вовнутрь с образованием радиальных волн.