Устройство для электромагнитной обработки жидкости

Иллюстрации

Показать всеИзобретение относится к устройствам для электромагнитной обработки жидкости и может быть использовано в теплоэнергетике, химической, горной, металлургической промышленности. Устройство содержит установленный в корпусе статор с обмоткой намагничивания и ротор-сердечник с пазами и зубцами на боковой поверхности, который концентрично установлен внутри статора и емкости, а также электроды. Электроды соединены с независимым источником переменного или постоянного тока. Один из электродов выполнен в виде тонкостенной металлической трубы, которая установлена внутри статора и электрически изолирована от него. Другой электрод выполнен в виде не изолированных от обрабатываемой жидкости металлических проводников, которые размещены в пазах ротора и соединены между собой с одной стороны металлическим кольцом. Технический результат состоит в уменьшении электрического сопротивления между электродами и повышении эффективности обработки жидкости. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для электромагнитной обработки жидкостей и может быть использовано в различных отраслях промышленности при электромагнитной обработке (активации) водных систем, например в теплоэнергетике, химической, горной, металлургической, строительных материалов.

Известно устройство для электромагнитной (магнитной) обработки жидкости [1], содержащее корпус с размещенным в нем статором с обмоткой намагничивания, аналогичным статору трехфазного электродвигателя, емкость для жидкости, связанную с подводящим и отводящим штуцерами, и ротор с пазами и зубцами на боковой поверхности, который концентрично с зазором установлен в емкости и в расточке пакета стали статора, при этом наружная поверхность ротора, включая его пазы, контактирующая с обрабатываемой жидкостью, покрыта слоем изоляции, а по концам пакета стали ротора установлены электропроводные не изолированные от электрического контакта с обрабатываемой жидкостью пластины, выполняющие функцию короткозамкнутых колец для жидких проводников "обмотки" ротора. Емкость для жидкости в данном устройстве выполнена (образована) соединением в монолитную герметичную конструкцию корпуса и статора с обмоткой намагничивания, путем соединения (склеивания) их частей и пропитки обмотки диэлектрическим эпоксидным или аналогичным ему компаундом, например из полиуретана, при этом слоем этого компаунда покрыта сталь расточки пакета статора и его пазы, а толщина этого слоя выполнена меньше чем в зоне лобовых частей обмотки и границ корпуса устройства, чем, как нетрудно видеть, обеспечиваются герметизация и электроизоляция статора с обмоткой от обрабатываемой жидкости.

Электромагнитная обработка жидкости в данном устройстве производится воздействием на нее в межполюсном пространстве магнитной системы устройства, вращающимся магнитным полем статора и переменным током от наведенной в жидкости вращающимся магнитным полем электродвижущей силы (ЭДС), хотя следует отметить, что в данном устройстве возможно получение пульсирующего и постоянного магнитного поля, что достигается последовательным соединением фаз обмотки трехфазного статора по известной схеме и подключением ее соответственно к источнику однофазного или постоянного тока, а следовательно, и воздействием на обрабатываемую жидкость как пульсирующего, так и постоянного магнитного поля и тока от наведенной в жидкости этими полями ЭДС, в случае пульсирующего поля - переменного тока, в случае постоянного магнитного поля - постоянного тока, так как в этом случае имеет место униполярная индукция.

К недостаткам указанного устройства и реализуемым им способам электромагнитной обработки жидкости можно отнести то обстоятельство, что ЭДС, наводимая вращающимся магнитным полем в жидкости, в межполюсном пространстве магнитной системы устройства невелика и обычно составляет несколько вольт, а так как электрическое сопротивление жидких проводников (жидкости, например воды) - большое, то, следовательно, токи, протекающие в жидкости в межполюсном пространстве магнитной системы устройства, очень малы, что снижает эффективность электромагнитной обработки жидкости таким устройством. Это же обстоятельство имеет место и при получении в данном устройстве и воздействии на обрабатываемую жидкость пульсирующего и постоянного магнитных полей, где наводимые ими ЭДС и токи еще меньше.

Известно также устройство [2], являющееся наиболее близким по технической сущности к предлагаемому устройству аналогом - прототип, где указанные недостатки аналога [1] в какой-то мере устранены. Данное устройство содержит также, как и аналог [1], корпус с установленным в нем трехфазным статором с обмоткой намагничивания, которая вместе с пакетом стали статора герметизирована и электрически изолирована от обрабатываемой жидкости аналогичным, как в аналоге [1], способом путем компаундирования, т.е. заливки, пропитки обмотки и склеивания всех частей: корпуса и статора с обмоткой диэлектрическим, стойким к длительному воздействию обрабатываемой жидкости компаундом, лучше, как показала практика, из полиуретана, причем тонким слоем этого компаунда, но достаточным для надежной герметизации и электроизоляции статора с обмоткой, покрыта поверхность расточки пакета стали статора, включая его пазы и установленный внутри статора и емкости, образованной компаундированием корпуса и статора с обмоткой, концентрично, с зазором для прохода обрабатываемой жидкости, ротор-сердечник с пазами и зубцами на боковой поверхности, который содержит установленные на обоих его концах, на валу, на изоляторах, неизолированные от электрического контакта с обрабатываемой жидкостью пластины-электроды, при этом все остальные токопроводящие части, контактирующие с обрабатываемой жидкостью внутри корпуса устройства, включая внутреннюю поверхность подводящего и отводящего штуцеров, покрыты слоем электроизоляции, что позволяет обеспечить протекание тока в межполюсном пространстве магнитной системы устройства именно по обрабатываемой жидкости от одной пластины-электрода к другой и избежать его протекание по другим токопроводящим частям, контактирующим с обрабатываемой жидкостью внутри корпуса устройства. Отличительной особенностью данного устройства является то, что обмотка статора, создающая вращающееся, пульсирующее, либо постоянное магнитное поле в обрабатываемой жидкости, соединена с источником соответственно трехфазного или однофазного, либо постоянного тока, а пластины-электроды соединены с внешним, независимым источником постоянного или переменного тока посредством изолированных проводников, введенных внутрь устройства через герметичные и электроизолированные вводы. Причем источники питания обмотки статора и пластин-электродов содержат средства для регулировки параметров магнитного поля и тока в жидкости.

Такое устройство позволяет не только увеличить токи в обрабатываемой жидкости, но и оптимизировать процесс электромагнитной обработки жидкости как путем различной комбинации видов магнитных полей и токов, так и независимой регулировки параметров магнитного поля и тока в жидкости: величины напряженности магнитного поля и тока в жидкости, частоты вращающегося или пульсирующего магнитного поля, частоты переменного тока; оптимальные параметры магнитного поля и тока в жидкости устанавливаются посредством независимой регулировки этих параметров.

Однако, несмотря на массу преимуществ перед другими известными аналогами, такое устройство имеет недостаток, заключающийся в том, что пластины-электроды вынужденно удалены друг от друга на достаточно большое расстояние, а так как электрическое сопротивление жидкости, например воды, большое, то получить значительный ток в жидкости, конкретно в воде, в межполюсном пространстве магнитной системы такого устройства-прототипа не удается, в том числе и потому, что уменьшить расстояние между электродами нельзя, так как в этом случае укорачивается магнитная система устройства и путь жидкости (воды) в магнитном поле. Указанные обстоятельства снижают эффективность электромагнитной обработки жидкости таким устройством.

Целью настоящего изобретения является устранение указанного выше недостатка прототипа и дальнейшее повышение эффективности электромагнитной обработки жидкости путем увеличения токов, протекающих в межполюсном пространстве магнитной системы устройства, а также повышение надежности и долговечности устройства путем дополнительной герметизации статора с обмоткой намагничивания от обрабатываемой жидкости.

Согласно предлагаемому изобретению это достигается тем, что один из электродов выполнен в виде тонкостенной (порядка 0,3-0,5 мм) металлической трубы, которая установлена внутри статора на всю его длину с учетом герметизации и электрической изоляции статора с обмоткой (путем компаундирования диэлектрическим компаундом из полиуретана), вплотную к электрической изоляции статора с обмоткой и электрически изолирована от статора, корпуса и других металлических токопроводящих частей внутри корпуса устройства, а другой электрод выполнен в виде металлических проводников, которые размещены в пазах ротора-сердечника и соединены между собой с одной стороны металлическим кольцом, образуя, таким образом, общую электрическую цепь, к которой подсоединен один из выводов независимого источника питания переменного или постоянного тока, другой же вывод этого источника соединен с трубой-электродом. При этом указанные электроды разделены небольшим (порядка 3-4 мм) зазором, в котором протекает обрабатываемая жидкость. Так как в данном случае в предлагаемом устройстве расстояние между электродами значительно (примерно в 50 раз) меньше, чем в реальном рабочем аналоге [1] и прототипе [2], да к тому же и площадь электродов, по крайней мере, в 10 раз больше, чем в аналоге [1] и прототипе [2], то это резко (примерно в 500 раз) уменьшает электрическое сопротивление на участке протекания тока между электродами через обрабатываемую жидкость, а следовательно, позволяет существенно (в 500 и более раз) увеличить ток, протекающий в жидкости в межполюсном пространстве магнитной системы устройства при ее одновременной обработке магнитным полем, что конечно позволит повысить эффективность ее электромагнитной обработки.

Одновременно металлической трубой-электродом обеспечивается дополнительная герметизация статора с обмоткой намагничивания, что повышает надежность и долговечность устройства.

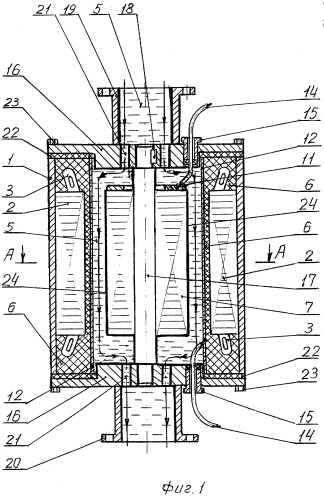

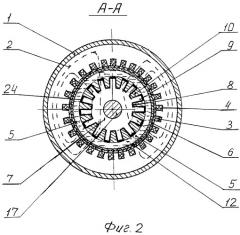

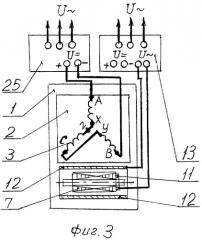

Сущность предлагаемого изобретения поясняется далее примером его конкретного исполнения со ссылкой на прилагаемые чертежи, на которых изображено:

Фиг.1 - общий вид устройства (продольное сечение);

Фиг.2 - сечение по А-А (поперечное сечение);

Фиг.3 - схема соединения устройства с независимыми источниками питания: постоянным током обмотки статора в варианте ее исходного соединения звездой и электродов (трубы и металлических проводников в пазах ротора-сердечника) переменным или постоянным током;

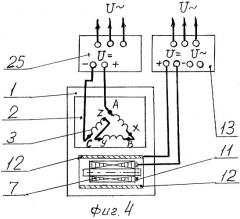

Фиг.4 - схема соединения устройства с независимыми источниками питания: постоянным током обмотки статора в варианте ее исходного соединения треугольником и электродов (трубы и металлических проводников в пазах ротора-сердечника) переменным или постоянным током.

Питающая сеть и выход напряжения источников питания обмотки статора и электродов для переменного и постоянного тока соответственно обозначены: U˜ и U=.

Обмотка статора на схемах Фиг.3 и 4 представлена последовательным соединением фаз обмотки из исходного соединения ее звездой (Фиг.3) или из исходного соединения ее треугольником (Фиг.4); начала и концы фаз обмотки соответственно обозначены: А-х, В-y, C-z.

Предлагаемое устройство содержит (см. Фиг.1 и 2) корпус 1, в котором установлен статор 2 с обмоткой намагничивания 3, уложенный в пазы 4 статора 2. В данном конкретном примере статор 2 представляет собой трехфазный статор, аналогичный известному статору трехфазного электродвигателя.

Статор 2 с обмоткой 3 герметизирован и электрически изолирован от обрабатываемой жидкости 5 путем компаундирования: заливки, пропитки обмотки и склеивания корпуса 1 и статора 2 с обмоткой 3 в единую, монолитную, герметичную конструкцию, диэлектрическим, стойким к длительному воздействию обрабатываемой жидкости, компаундом 6, например, из полиуретана, при этом тонким слоем этого компаунда, но достаточным для надежной герметизации и электроизоляции статора 2 с обмоткой 3 покрыта поверхность расточки пакета стали статора и его пазы. Как и видно из Фиг.1, слой компаунда 6, покрывающий сталь расточки пакета статора 2 и его пазы 4, выполнен меньше, чем в зоне лобовых частей обмотки 3 и границ корпуса 1 устройства, что выполнено с целью снижения магнитного сопротивления на данном участке магнитной цепи и снижения энергозатрат (намагничивающего тока) при обеспечении необходимой герметизации электроизоляции обмотки статора и стали расточки статора.

Внутри герметизированного и электрически изолированного от обрабатываемой жидкости 5 статора 2, концентрично, с зазором для прохода обрабатываемой жидкости 5, установлен ротор-сердечник 7, также из набора листов электротехнической стали с пазами 8 и зубцами 9 (см. Фиг.2) на боковой поверхности. В пазах 8 ротора-сердечника 7 размещены неизолированные от электрического контакта с обрабатываемой жидкостью 5 металлические проводники (стержни) 10, соединенные между собой только с одной стороны в общую электрическую цепь металлическим кольцом 11. Вплотную к электрической изоляции пакета стали статора 2, на всю его длину до границ корпуса устройства, внутри статора 2 размещена тонкостенная (порядка 0,5 мм) металлическая труба 12, которая электрически изолирована от корпуса, статора, крышек и других металлических токопроводящих частей внутри корпуса устройства и соединена с одним из выводов независимого источника переменного или постоянного тока (источника питания) 13. Другой же вывод этого источника питания соединен с металлическими проводниками 10 в пазах ротора-сердечника, точнее с металлическим кольцом 11, соединяющим их в общую электрическую цепь. Таким образом, труба 12 и металлические проводники 10 в пазах ротора-сердечника становятся (являются) электродами.

На Фиг.1 показано присоединение электродов: трубы 12 и металлических проводников 10, точнее объединяющего их в общую электрическую цепь металлического кольца 11 к источнику питания 13 посредством изолированных проводников 14, введенных внутрь устройства через герметичные и электроизолированные вводы 15.

Как видно из Фиг.1, емкость для жидкости образована (образуется) между частями герметизированного и электроизолированного статора с обмоткой, с прилегающей к электрической изоляции (компаунду 6) статора металлической трубой-электродом 12 и ротором-сердечником 7 и герметизацией корпуса устройства.

Ротор-сердечник 7 установлен и закреплен в опорах крышек 16 неподвижно, для чего на его валу 17 имеется шпонка 18. Крышки 16 снабжены подводящим 19 и отводящим 20 штуцерами. В крышках 16 предусмотрены проходные отверстия 21 для прохода обрабатываемой жидкости 5. Резиновыми, диэлектрическими прокладками 22 производятся уплотнение и герметизация емкости и устройства в целом при затяжке болтов 23, крепления крышек 16 к корпусу 1 устройства.

Размещение металлических проводников 10 (стержней) в пазах 8 ротора-сердечника 7 может быть выполнено как заливкой в них металла, например алюминия, аналогично тому, как это делается при изготовлении ротора асинхронного электродвигателя с короткозамкнутой обмоткой типа "беличья клетка", в этом случае указанные проводники имеют электрический контакт со сталью ротора-сердечника 7, и это обстоятельство, как будет показано ниже, приходится учитывать, так и укладкой металлических проводников (стержней) 10 в пазы ротора-сердечника, изолированных от стали ротора-сердечника слоем диэлектрика - электроизоляции, нанесенным на поверхность пазов стали ротора-сердечника (на чертежах не показано), в этом случае металлическое кольцо 11, соединяющее проводники 10, в пазах ротора также должно быть электрически изолировано (слоем электроизоляции) от стали ротора-сердечника.

Так как сталь ротора-сердечника нецелесообразно использовать в качестве электрода, хотя бы в силу ее неизбежной в этом случае электрохимической коррозии, а для решения поставленной задачи, достижения цели и получения положительного технического результата вполне достаточно площади, контактируемой с обрабатываемой жидкостью 5 металлических проводников (стержней) 10, размещенных в пазах 8 ротора-сердечника 7, то вся наружная поверхность стали ротора-сердечника 7, контактирующая с обрабатываемой жидкостью 5, покрыта слоем электроизоляции 24, стойкой к обрабатываемой жидкости с учетом продуктов, образующихся при ее электромагнитной обработке, например полиуретаном. Кроме того, все остальные токопроводящие части, контактирующие с обрабатываемой жидкостью внутри корпуса устройства: вал 17 ротора-сердечника 7 и его опоры, крышки 16, шпонка 18, поверхность проходных отверстий 21 в крышках 16 и другие элементы конструкции устройства, включая и внутреннюю поверхность подводящего 19 и отводящего 20 штуцеров, как и в прототипе [2] покрыты слоем электроизоляции 24 (на чертежах Фиг.1, Фиг.2 показано жирной линией по контуру токопроводящих частей). Это выполнено для того, чтобы создать условия протекания тока именно по обрабатываемой в межполюсном пространстве магнитной системы устройства жидкости 5, от одного электрода к другому и избежать протекание тока по жидкости вне межполюсного пространства магнитной системы устройства и другим токопроводящим частям, контактирующим с обрабатываемой жидкостью 5 внутри корпуса устройства.

Обмотка 3 статора 2 соединена с независимым источником питания 25, питающим ее в данном случае постоянным током, создающим в обрабатываемой жидкости 5 постоянное магнитное поле.

Схемы соединения обмотки 3 статора 2 с источником питания 25 и электродов: трубы 12 и металлических проводников 10 с независимым источником питания 13 показаны на Фиг.3 и 4.

Поверхность металлических проводников 10 в пазах ротора-сердечника 7, если они выполнены из залитого в пазы алюминия, с целью защиты их от разрушения при протекании между ними и трубой-электродом 12, через обрабатываемую жидкость 5 электрического тока, покрыта слоем металла, стойкого к электрохимическому разрушению, например никелем, оловом, оловянно-свинцовым припоем и т.д., или проводники 10 выполнены из такого металла.

Труба-электрод 12 также для защиты ее от разрушения при электромагнитной обработке изнутри покрыта защитным слоем металла, стойкого к электрохимическому разрушению, или выполнена из металла, стойкого к такому разрушению, например из титана, нержавеющей стали и тому подобных материалов.

На Фиг.1, 2 защитные покрытия электродов не показаны.

Указанный пример выполнения предлагаемого устройства не единственный, могут быть выполнены и другие варианты конструкции устройства: так статор магнитной системы устройства можно выполнить на базе хорошо известной в технике электрической машины постоянного тока, то есть в виде (по принятой для этого типа электрических машин терминологии) станины с ярмом, к которому в данном случае крепятся только основные (главные) полюсы, добавочные полюсы в данном случае не нужны, их место может быть использовано для размещения более мощных главных полюсов с надетыми на них катушками обмотки возбуждения, по которой проходит постоянный ток. Станина с ярмом выполняется из литой электротехнической стали; главные полюсы в данном случае могут быть выполнены как из листовой, так и литой электротехнической стали. Ротор-сердечник в данном случае может быть выполнен как из листовой, так и литой электротехнической стали, и имеет форму цилиндра с пазами и зубцами на боковой поверхности. В пазах ротора-сердечника, как и в первоначальном, описанном выше варианте (примере) выполнения предлагаемого устройства аналогично описанному выше примеру, размещены металлические проводники (стержни), соединенные с одной стороны в одну общую электрическую цепь металлическим кольцом, к которому, как и в предыдущем примере выполнения устройства, подсоединен один из выводов источника питания электродов.

Все остальные технические решения, в том числе по герметизации и электрической изоляции такого статора с обмоткой возбуждения на его полюсах и размещением внутри статора, вплотную к электрической изоляции его стали, металлической тубы-электрода, ничем не отличаются от описанного выше примера выполнения предлагаемого устройства.

Устройство работает следующим образом: при подключении обмотки 3 статора 2 к независимому источнику питания 25 постоянного тока образуется постоянный магнитный поток (магнитное поле), который замыкается, проходя по стали статора (спинке, зубцам) через слой электрической изоляции статора - компаунд 6 и стенку трубы-электрода 12, обрабатываемую жидкость 5, слой электроизоляции 24, покрывающей поверхность стали ротора-сердечника, далее по стали ротора-сердечника 7 (зубцам и спинке), производя магнитную обработку жидкости 5. Одновременно с включением обмотки статора от независимого источника питания 13 переменный или постоянный ток (в зависимости от выбора рода тока) подается на электроды: трубу-электрод 12 и металлические проводники (стержни) 10, размещенные в пазах 8 ротора-сердечника 7, который (ток) протекает сквозь обрабатываемую в межполюсном пространстве магнитной системы устройства жидкость 5 от одного электрода к другому, производя электрическое воздействие на обратываемую жидкость 5 и действуя на нее совместно с постоянным магнитным полем статора в межполюсном пространстве магнитной системы устройства. Таким образом, реализуется процесс одновременной электромагнитной обработки жидкости в межполюсном пространстве магнитной системы устройства, при этом действие переменного тока отличается от воздействия на обрабатываемую жидкость постоянного тока тем, что при воздействии на жидкость постоянного тока процесс смещается в сторону явного разделения жидкости на щелочную (у катода) и кислотную (у анода) составляющие, в то время как при действии на жидкость переменного тока этот процесс не носит выраженного характера, но в обоих случаях силы электрического поля (тока) влияют совместно с постоянным магнитным полем на структуру обрабатываемой жидкости, производя ее электромагнитную активацию.

Поскольку, как было указанно выше, величина электрического тока в данном устройстве в отличие от известных аналогов и прототипа может быть получена во много (в 500 и более) раз больше, то это позволит существенно увеличить эффективность электромагнитной обработки жидкости.

Одновременно повышаются надежность и долговечность устройства за счет дополнительной герметизации статора с обмоткой намагничивания от обрабатываемой жидкости металлической трубой-электродом 12.

Источники информации

1. Патент Российской Федерации №2052917, кл. C 02 F 1/48, 1995 на изобретение "Устройство для магнитной обработки жидкости".

2. Патент Российской Федерации "№ 2176620, кл. C 02 F 1/48, 2000, на изобретение "Способ электромагнитной обработки жидкости и устройство для его осуществления".

1. Устройство для электромагнитной обработки жидкости, включающее корпус и установленный в нем статор из электротехнической стали с обмоткой намагничивания, которая вместе со сталью статора герметизирована и электрически изолирована от обрабатываемой жидкости, герметичную емкость для жидкости с подводящим и отводящим штуцерами и ротор-сердечник из электротехнической стали с пазами и зубцами на боковой поверхности, который концентрично, с зазором для прохода обрабатываемой жидкости установлен внутри статора и емкости, а также электроды, обеспечивающие протекание тока в жидкости в межполюсном пространстве магнитной системы устройства, при этом обмотка статора соединена с источником постоянного тока, а электроды соединены с независимым источником переменного или постоянного тока посредством изолированных проводников, введенных внутрь устройства через герметичные и электроизолированные вводы, а все, кроме электродов, токопроводящие части, контактирующие с обрабатываемой жидкостью внутри корпуса устройства, включая внутреннюю поверхность подводящего и отводящего штуцеров, покрыты слоем электроизоляции, отличающееся тем, что один из электродов выполнен в виде тонкостенной металлической трубы, которая установлена внутри статора вплотную к электрической изоляции стали статора с обмоткой на всю его длину до границ корпуса устройства и электрически изолирована от статора, корпуса и других металлических токопроводящих частей внутри корпуса устройства, а другой электрод выполнен в виде не изолированных от электрического контакта с обрабатываемой жидкостью металлических проводников, которые размещены в пазах ротора-сердечника и соединены между собой с одной стороны металлическим кольцом, образуя таким образом общую электрическую цепь, к которой подсоединен один из выводов независимого источника питания электродов, другой же вывод этого источника питания соединен с трубой-электродом.

2. Устройство по п.1, отличающееся тем, что электроды покрыты защитным слоем металла, стойкого к электрохимическому разрушению, или выполнены из такого металла.