Алюминиевые сплавы, обладающие улучшенным качеством поверхности отливок, и способ их получения

Иллюстрации

Показать всеИзобретение относится к составам алюминиевых сплавов, а именно к улучшенному качеству поверхности алюминиевых болванок. Способ получения литых алюминиевых сплавов с улучшенными поверхностными свойствами включает стадии: приготовление расплавленного алюминиевого сплава из 7ххх группы зарегистрированных Aluminium Association сплавов, практически не содержащего Be; добавление к расплавленному алюминиевому сплаву приблизительно от 0,0005 до 0,5 мас.% Са и измельчающей зерно добавки, выбранной из группы, состоящей из, мас.%: 3Тi-1В-Al, 3Ti-0,15C-Al; и отливка алюминиевого сплава с образованием болванки. Предложен также алюминиевый сплав и болванка, отлитая из него. Техническим результатом изобретения является улучшение поверхностных свойств болванки, отлитой из алюминиевого сплава. 3 н. и 8 з.п. ф-лы, 8 ил., 2 табл.

Реферат

Область техники

Изобретение относится в основном к составам алюминиевых сплавов и, более конкретно, к улучшенному качеству поверхности алюминиевых болванок, полученных из этих сплавов в строго регулируемых условиях плавления, что улучшает последующую переработку и выходы.

Предшествующий уровень техники

В практике алюминиевого литья хорошо известно, что различные дефекты поверхности, такие как раковины, вертикальные складки, оксидные лоскуты и т.п., которые образуются при отливке болванки, в процессе отливки или последующей переработки могут превратиться в трещины. Трещина в болванке или плите развивается, например при последующей прокатке, приводя к необходимости дорогостоящей повторной восстановительной обработки или полной отбраковки растрескавшегося материала. Поверхностные дефекты у отлитых алюминиевых болванок продолжают оставаться проблемой в практике производства сплавов.

Обработка предполагает различные, хорошо известные в металлургической практике операции, в числе которых могут быть, например, названы горячая прокатка, холодная прокатка, экструзия, ковка, протяжка, вытяжка с утонением, горячая обработка, дисперсионное твердение, формовка и вытягивание. При обработке или формовке сплава к обрабатываемому объекту подводят энергию, но эта энергия не всегда распределяется равномерно.

Отливка сплавов может быть осуществлена с помощью множества известных специалистам способов, таких как бесслитковое литье (БСЛ), электромагнитное литье (ЭМЛ), горизонтальное бесслитковое литье (ГБСЛ), утепленное литье сверху, непрерывное литье, полунепрерывное литье, литье под давлением, литье через валки и литье в песчаные формы. Каждый из этих способов литья имеет ряд присущих ему проблем, но при этом общей проблемой для каждого из этих способов продолжают оставаться поверхностные дефекты. Одним их механических средств для удаления поверхностных дефектов с болванки алюминиевого сплава является удаление поверхностного слоя. Удаление поверхностного слоя заключается в механической обработке поверхности поверхностного слоя по боковым поверхностям болванки после того, как она затвердеет.

Алюминиевыми сплавами могут быть любые сплавы, зарегистрированные ассоциацией Aluminum Association ("AA"), такие как серии сплавов 1xxx, 2xxx, 3ххх, 4ххх, 5ххх, 6ххх, 7ххх и 8ххх. Некоторые сплавы, такие как 7050 и другие сплавы 7ххх, так же, как 5182 и 5083, особенно предрасположены к поверхностным дефектам и растрескиванию. В прошлом для предотвращения поверхностных дефектов к некоторым из этих сталей добавляли бериллий, обычно в количествах порядка 1 части на миллион (ч./млн.). Однако бериллий был исключен из алюминиевых изделий, используемых для упаковки пищевых продуктов и напитков. Кроме того, существовало большое опасение относительно опасности для здоровья заводских рабочих, имеющих дело с бериллием и содержащими его изделиями. В результате этого, несмотря на эффективность бериллия в отношении предотвращения поверхностных дефектов у болванок из алюминиевого литья, бериллий нуждается в адекватной замене.

В патенте US 5469911, выданном на имя Parker, раскрывается способ улучшения качества поверхности отлитых электромагнитным методом болванок алюминиевого сплава, который включает добавление от 0,01 до 0,04 мас.% кальция в приемную горловину изложницы. Эти количества кальция значительно выше измеряемых в ч./млн., уровней, используемых для бериллия. Такое высокое содержание кальция может неблагоприятно повлиять на свойства сплава.

В патенте US 4377425 на имя Otani et al. раскрывается применение кальция для полученных с помощью бесслиткового литья болванок из алюминиевого сплава с высоким содержанием железа с целью сведения к минимуму дендритных, или так называемых «елочных», кристаллических структур с размером зерна меньше 150 мкм. Этот способ оказался особенно успешным для алюминиевых сплавов серий АА1000 и АА5000. Влияние (если таковое имеется) кальция на качество производимых болванок Otani et al. раскрыто не было.

В историческом аспекте кальций так же, как и натрий, рассматривались как нежелательные элементы для выплавленных или отлитых алюминиевых сплавов из-за проблем, связанных с краевым растрескиванием. Эти элементы обычно удаляли из расплава с помощью газообразного хлора, вводимого перед отливкой болванки.

Сохраняется потребность в эффективной альтернативе бериллию для предотвращения образования при отливке алюминиевой болванки поверхностных дефектов, таких как вертикальные складки, раковины, оксидные лоскуты и т.п. Такой альтернативой мог бы быть инструментальный способ предотвращения трещин, которые могут образоваться при отливке или развиться при последующей обработке. Наконец, способ не должен оказывать неблагоприятного влияния на свойства сплава.

Раскрытие сущности изобретения

Целью настоящего изобретения является добавление к алюминиевому сплаву малых количеств кальция для улучшения поверхностных свойств болванки отлитого алюминия. Кальций и до 0,25% измельчающих зерно добавок, таких как борид титана, вместе с щелочно-земельными металлами, переходными металлами, редкоземельными металлами и/или другими элементами добавляют к расплавленному алюминиевому сплаву. В результате этого добавления улучшается внешний вид поверхности свежеотлитого металла, значительно уменьшаются поверхностные дефекты и/или значительно снижается окисление поверхности отлитого слиткового алюминия и алюминиевых сплавов. Неожиданным образом было обнаружено, что введение малых количеств названных добавок в значительной степени устраняет вертикальные складки, раковины и растрескивание болванки в не менее чем двух способах отливки болванок. Добавки улучшают также внешний вид болванок, включая их отражательную способность. Благодаря этому болванки могут быть обжаты или в существенной степени обработаны непосредственно по завершении операции отливки без предварительного кондиционирования поверхности, например удаления ее поверхностного слоя.

Алюминиевый сплав настоящего изобретения содержит от 5 до 1000 ч./млн. кальция, до 0,25% измельчающих зерно добавок и практически не содержит Be. Сплав может содержать менее 0,2% Fe. Кроме того алюминиевый сплав может содержать щелочно-земельные металлы, переходные металлы, редкоземельные металлы и/или другие элементы, необходимые для обеспечения желаемых свойств.

Нами было также обнаружено, что для удаления поверхностных дефектов требуется значительно меньшее количество Са в сочетании с измельчающей зерно добавкой Ti-C, чем в сочетании с измельчающей зерно добавкой Ti-B.

Целью изобретения является также способ улучшения поверхностных свойств и предупреждения поверхностных дефектов и растрескивания отлитых алюминиевых сплавов. Этот способ включает стадии добавления кальция к расплавленному алюминиевому сплаву, практически не содержащему бериллия, и отливки алюминиевого сплава с использованием обычно применяемых способов.

Эти и другие преимущества настоящего изобретения будут освещены в описании предпочтительных вариантов изобретения вместе с приложенными чертежами, на которых одни и те же ссылочные цифры всюду обозначают одни и те же элементы.

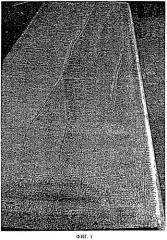

Фиг.1 представляет (фотографию) свежеотлитую болванку алюминиевого сплава, к которому не было добавлено ни бериллия, ни кальция.

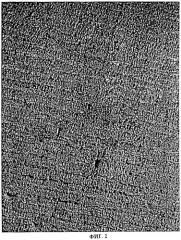

Фиг.2 представляет фотографию, показывающую крупным планом поверхностную часть болванки алюминиевого сплава фиг.1, демонстрируя участок зарождения трещины.

Фиг.3 представляет (фотографию) свежеотлитую болванку алюминиевого сплава, к которому было добавлено 12 ч./млн. Be.

Фиг.4 представляет (фотографию) свежеотлитую болванку алюминиевого сплава, к которому было добавлено 240 ч./млн. (0,024%) Са в соответствии с изобретением.

Фиг.5 представляет (фотографию) свежеотлитую болванку алюминиевого сплава, к которому было добавлено 53 ч./млн. (0,0053%) Са в соответствии с изобретением.

Фиг.6а и фиг.6b представляют гистограммы, показывающие взаимоотношение между содержанием Са в алюминиевом сплаве и развитием поверхностных трещин.

Фиг.7 представляет фотографию, показывающую взаимоотношение между составом алюминиевого сплава серии 7ххх и окислением поверхности.

Исключая примеры выполнения операций или те случаи, когда оговорено особо, все числа или выражения, относящиеся к количествам ингредиентов, условиям реакции и т.д., использованных в детальных описаниях или в пунктах формулы изобретения, следует принимать во всех случаях как изменяемые термином «приблизительно».

Алюминиевый сплав настоящего изобретения содержит от 5 до 1000, предпочтительно от 10 до 750 и, наиболее предпочтительно, от 15 до 500 ч./млн. кальция; до 0,25, предпочтительно от 0,001 до 0,25% и, наиболее предпочтительно, от 0,1 до 0,25% измельчающих зерно добавок; менее 0.2, преимущественно менее 0,19 и, наиболее предпочтительно, от 0,001 до 0,19% Fe; практически без Be - остальное составляют алюминий и неизбежные примеси. Алюминиевый сплав может также содержать щелочно-земельные металлы, переходные металлы, редкоземельные металлы и/или другие элементы, необходимые для обеспечения желаемых свойств.

Количество кальция в составе алюминиевого сплава настоящего изобретения может быть любым количеством, которое обеспечило бы улучшение свойств поверхности и предотвратило поверхностные дефекты и растрескивание отливок алюминиевого сплава. Необходимое количество кальция может составлять от 8 до 15, or 15 до 300, от 20 до 250, от 25 до 200 или от 25 до 150 ч./млн. в зависимости от отлитого алюминиевого сплава.

Возможно, и при этом предпочтительно, включение в состав алюминиевого сплава настоящего изобретения одной или более измельчающих зерно добавок. К числу агентов, способствующих измельчению зерна алюминия, принадлежат переходные металлы, такие как Ti и Zr, металлы, такие как Sr и неметаллы, такие как В и С, которые добавляют к расплавленному металлу. Предпочтительными измельчителями зерна являются Ti, Zr, В и С.

В настоящем тексте принято, что термин «измельчающая зерно добавка» относится к хорошо известным досплавным материалам, обычно в форме стержня или проволоки, которые непрерывно вводят в поток литья или расплавленного алюминиевого сплава для достижения желаемой дисперсности зерна в затвердевшей болванке. К типичным системам измельчающих зерно добавок относятся Ti-B или Ti-C, вплавленные в алюминий в форме стержня с диаметром 3/8 дюйм. Обычно используемыми системами измельчителей зерна являются 3% Ti - 1% В - баланс Al; 3% Ti - 0,15% С - баланс Al; 5% Ti - 1% В - баланс Al; 5% Ti - 0,2% В - баланс Al и 6% Ti - 0,02% С - баланс Al. Содержание Ti, В и С в затвердевшем алюминиевом сплаве после отливки с использованием названных выше измельчающих зерно материалов является следующим (в мас.%):

| Ti Широкий диапазон | 0,0002-0,20 |

| Ti Предпочтительный диапазон | 0,0003-0,10 |

| В Широкий диапазон | 0,0001-0,03 |

| В Средний диапазон | 0,0001-0,01 |

| В Предпочтительный диапазон | 0,0003-0,005 |

| С Широкий диапазон | 0,00001-0,001 |

| С Предпочтительный диапазон | 0,000015-0,0004 |

Алюминиевый сплав настоящего изобретения включает в себя все зарегистрированные Aluminum Association сплавы такие как серии сплавов 1xxx, 2xxx, 3ххх, 4ххх, 5ххх, 6ххх, 7ххх и 8ххх. Предпочтительными сплавами являются АА2ххх, АА3ххх, АА5ххх и АА7ххх. Более предпочтительными сплавами являются АА5ххх и АА7ххх. Наиболее предпочтительными сплавами являются АА5182, АА5083, АА7050 и АА7055. Естественно, что и другие, не зарегистрированные АА сплавы, также могут быть подходящими для настоящего изобретения.

Нами было также обнаружено, что добавление к расплавленному алюминиевому сплаву кальция приводит к меньшему образованию оксидов на поверхности отлитой болванки алюминиевого сплава. Значение ослабления образования некоторых поверхностных дефектов у болванки состоит в том, что это позволяет удалять поверхностный слой на меньшую глубину или, возможно, не удалять его вообще. Настоящее изобретение уменьшает, таким образом, количество отходов от болванки благодаря меньшей потребности или отсутствию потребности в удалении поверхностного слоя.

Целью настоящего изобретения является также способ улучшения поверхностных свойств сразу же после отливки и предотвращения поверхностных дефектов и растрескивания болванки отлитых алюминиевых сплавов. Этот способ включает предварительное добавление к практически не содержащему Be расплавленному алюминию от 5 до 5000, предпочтительно от 5 до 1000, более предпочтительно от 10 до 750 и, наиболее предпочтительно, от 15 до 500 ч./млн. кальция. В случае использования измельчающей зерно добавки Ti-B для устранения поверхностных дефектов эффективны 25-30 ч./млн. Са, а в случае использования измельчающей зерно добавки Ti-C эффективны приблизительно 8-14 ч./млн. Са. Алюминиевый сплав может содержать менее 0,2% Fe, преимущественно менее 0,19% и, наиболее предпочтительно, от 0,001 до 0,19% Fe. Алюминиевый сплав предпочтительно включает также до 0,25, предпочтительно от 0,001 до 0,25 и, наиболее предпочтительно, от 0,1 до 0,25% одной или более измельчающих зерно добавок. Кроме того, алюминиевый сплав может содержать щелочноземельные металлы, переходные металлы, редкоземельные металлы и/или другие элементы, необходимые для обеспечения желаемых свойств и состава сплава в соответствии со стандартом Aluminum Association.

Вторая стадия способа изобретения включает отливку алюминиевого сплава с использованием какого-либо из обычно применяемых видов литья. Такие обычно применяемые виды литья включают бесслитковое литье (БСЛ), электромагнитное литье (ЭМЛ), горизонтальное бесслитковое литье (ГБСЛ), утепленное литье сверху, непрерывное литье, полунепрерывное литье, литье под давлением, литье через валки, литье в песчаные формы и другие известные специалистам способы литья.

В случае необходимости отлитая болванка алюминиевого сплава может быть обработана. Обработка состоит из различных известных в практике сплавов послеотливочных операций, включающих горячую прокатку, холодную прокатку, экструзию, ковку, протяжку, вытяжку с утонением, горячую обработку, дисперсионное твердение, формовку, вытягивание, удаление поверхностного слоя и другие известные специалистам операции.

Способ настоящего изобретения особенно эффективен для улучшения свойств поверхности и предупреждения поверхностных дефектов и растрескивания отлитых алюминиевых сплавов, относящихся к зарегистрированным сплавам Aluminum Association 1xxx, 2ххх, 3ххх, 4ххх, 5ххх, 6ххх, 7ххх и 8ххх. Предпочтительными сплавами, которые могут быть получены в виде болванок с использованием настоящего способа, являются АА2ххх, АА3ххх, АА5ххх и АА7ххх. Более предпочтительными сплавами являются АА5ххх и АА7ххх. Наиболее предпочтительными сплавами являются АА7050, АА5182, АА5083 и АА7055.

Сведение к минимуму окисления расплавленных сплавов и поверхностных дефектов в получаемых болванках повышает степень извлечения алюминиевого сплава на разных стадиях процесса. Повышенная степень извлечения снижает производственные расходы и повышает производительность производственного оборудования. В частности, уменьшенное окисление приводит к уменьшенным потерям расплава, представляющим собой потери, которые имеют место при плавлении, выдержке и отливке.

ПРИМЕРЫ 1-5

Болванки сечением 16 дюйм х 50 дюйм были вертикально отлиты с использованием способа бесслиткового литья (БСЛ). Болванки отливали до длины 180 дюйм. Расплавленный алюминиевый сплав протекал в изложницу из раздаточной печи через одноступенчатую поточную дегазационную установку, фильтр для расплавленного металла и сливное отверстие. Алюминиевый сплав обладал составом серии АА7000. Болванки описаны в Таблице 1.

В таблице 1 «отсутствие трещин» предполагает, что на поверхности болванки не было видимых раковин, складок или трещин. В примерах 1 и 2 степень растрескивания была такова, что болванки были не пригодными для использования. На фиг.1-5 показаны болванки, соответствующие приведенным выше примерам. Эти примеры демонстрируют, что добавление кальция к алюминиевому сплаву АА7ххх предотвращает растрескивание в той же степени, что и бериллий. Очень малая добавка кальция - 53 ч./млн., или 0,0053 мас.%, в сочетании со стандартным количеством измельчающей зерно добавки 3% Ti-0,15% С (пример 5) оказалась неожиданным образом эффективной в отношении устранения с поверхности болванки трещин, раковин или складок.

ПРИМЕРЫ 6-10

Примеры 6-10 были выполнены как указано выше. Алюминиевый сплав АА7050 включал стандартные количества измельчающей зерно добавки 3% Ti-1% В и варьируемые количества кальция с целью определения его содержания, необходимого для предотвращения поверхностных дефектов. Полученные в этих примерах данные представлены в виде гистограммы на фиг.6а.

Эти данные указывают на то, что при содержании кальция выше приблизительно 25 ч./млн. трещины не наблюдались.

ПРИМЕРЫ 5, 8-25

Примеры 5,8-25 были выполнены так же, как и примеры 6-10, с использованием алюминиевого сплава АА7050, но с измельчающей зерно добавкой 3% Ti-0,15% С. Данные этих примеров представлены в виде гистограммы на фиг.6b для разных количеств Са: Пример 5 - 53 ч./млн.Са, Пример 18 - 14 ч./млн. Са, Пример 19 - 4 ч./млн. Са, Пример 20 - 3 ч./млн. Са, Пример 21 - 2 ч./млн. Са, Пример 22 - 3 ч./млн. Са, Пример 23 - 8 ч./млн. Са, Пример 24 - 4 ч./млн. Са и Пример 25 - 96 ч./млн. Са. Эти данные указывают на то, что содержание Са между приблизительно 10 и 50 ч/млн, или выше до 100 ч/млн, оказывается эффективным с измельчающей зерно добавкой 3% Ti-0,15% С в отношении устранения поверхностных дефектов.

ПРИМЕРЫ 11-17

Примеры 11-17 (см. таблицу 2) представляют собой измерение окисления на расплавленном сплаве Al-5Мg. Графики (Фиг.7). Графики временной зависимости (Фиг.7) показывают обусловленный окислением привес для разных примеров. Графики демонстрируют значительное снижение окисления в том случае, когда в сплав введены 300 ч./млн., или 0,03% кальция (Пример 17), по сравнению со сплавом без добавок (Примеры 11 и 12) и измельчающими зерно добавками 3% Ti-1% В (Пример 13), 6% Ti-0,02% С (Пример14), 3% Ti-0,15% С (Пример 15) и 6% Ti (Пример 16).

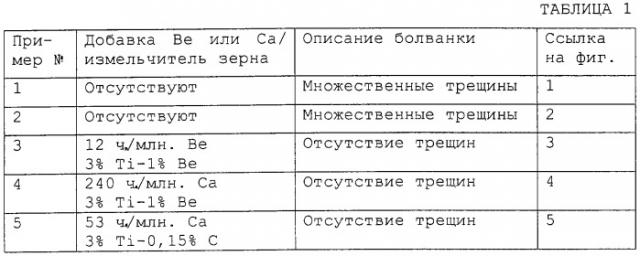

| Таблица 2 | |

| Пример | Добавка(и), м.д. мас |

| 11 | Отсутствует |

| 12 | Отсутствует |

| 13 | 3% Ti, 1% В |

| 14 | 6% Ti, 0,02% С |

| 15 | 3% Ti, 0,15% С |

| 16 | 6% Ti |

| 17 | 300 ч/млн. (0,03%) Са |

Все вышесказанное предполагает, что изобретение построено таким образом, что оно включает все такие модификации и изменения, если они не выходят за рамки приложенных пунктов формулы изобретения или их эквивалентов.

1. Способ получения литых алюминиевых сплавов с улучшенными поверхностными свойствами, включающий стадии:

a) приготовление расплавленного алюминиевого сплава из 7ххх группы зарегистрированных Aluminium Association сплавов, практически не содержащего Be;

b) добавление к расплавленному алюминиевому сплаву приблизительно от 0,0005 до 0,5 мас.% (от 5 до 5000 ч./млн) Са и измельчающей зерно добавки, выбранной из группы, состоящей из, мас.%: 3Ti-1B-Al, 3Ti-0,15C-Al; и

c) отливка алюминиевого сплава с образованием болванки.

2. Способ по п.1, отличающийся тем, что алюминиевый сплав содержит менее 0,2 мас.% Fe.

3. Способ по п.1, отличающийся тем, что получают алюминиевый сплав, содержащий до 0,25 мас.% измельчающих зерно добавок.

4. Способ по п.1, отличающийся тем, что литье отливки из алюминиевого сплава осуществляют бесслитковым литьем или электромагнитным литьем, или горизонтальным бесслитковым литьем, или утепленным литьем сверху, или непрерывным литьем, или полунепрерывным литьем, или литьем под давлением, или литьем через валки, или литьем в песчаные формы.

5. Способ по п.1, отличающийся тем, что дополнительно обрабатывают болванку.

6. Способ по п.1, отличающийся тем, что к расплаву добавляют от 0,0008 до 0,0015 мас.% (от 8 до 15 ч./млн) Са и используют измельчающую зерно добавку, содержащую следующие компоненты, мас.%: 3Ti-0,15C-Al.

7. Способ по п.5, отличающийся тем, что стадия обработки состоит из одной или более операций, выбранных из группы, состоящей из горячей прокатки, холодной прокатки, экструзии, ковки, протяжки, вытяжки с утонением, горячей обработки, дисперсионного твердения, формовки и вытягивания.

8. Алюминиевый сплав из 7ххх группы зарегистрированных Aluminium Association сплавов, отличающийся тем, что практически не содержит Be и содержит от 0,0005 до 0,1 мас.% (от 5 до 1000 ч./млн) Са и до 0,25 мас.% измельчающих зерно добавок, выбранных из группы, состоящей из, мас.%: 3Ti-1B-Al, 3Ti-0,15C-Al.

9. Алюминиевый сплав по п.8, отличающийся тем, что он содержит менее 0,2 мас.% Fe.

10. Алюминиевый сплав по п.8, отличающийся тем, что он содержит от 8 до 30 ч./млн Са.

11. Болванка, отлитая из алюминиевого сплава, отличающаяся тем, что она отлита из сплава по п.8.