Виброконтактный датчик-измеритель отклонений размеров

Иллюстрации

Показать всеПредложенное изобретение относится к измерительной технике и может быть использовано в качестве первичного преобразователя в контрольных и контрольно-управляющих системах при измерении геометрических параметров деталей. Задачей изобретения является возможность получения от одного датчика двух сигналов: 1. для контроля процесса изменения размера детали; 2. для получения информации об отсутствии детали в зоне контроля. Предложенный виброконтактный датчик-измеритель отклонений размеров содержит корпус, размещенный в нем соосно измерительный наконечник, связанный с корпусом равножестким упругим элементом возбудитель колебаний измерительного наконечника, блок съема сигналов и регистрирующий измерительный прибор. При этом возбудитель колебаний измерительного наконечника содержит две пары электромагнитов, каждая из которых установлена с возможностью возбуждения колебаний измерительного наконечника в одной из плоскостей, и общий четырехгранный якорь, а блок съема сигналов включает в себя центральный втулкообразный магнит с первой катушкой съема сигнала, и закрепленные на втором конце измерительного наконечника две пары стержневых постоянных магнитов с установленными концентрично с каждым из них по второй катушке съема сигнала, попарно соединенных между собой. В корпус преобразователя вмонтировано четыре узла съема дискретного сигнала, установленных с возможностью передачи данного дискретного сигнала на регистрирующий измерительный прибор, при этом каждый из узлов съема дискретного сигнала состоит из установленного с возможностью механического контакта с одним из стержневых постоянных магнитов винта настройки, стопорной гайки, изоляционной резьбовой втулки и клеммы для подсоединения проводов. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к измерительной технике в технологии металлов и технологии машиностроения при изготовлении и ремонте агрегатов и машин и может быть использовано в качестве первичного преобразователя в контрольных и контрольно-управляющих системах при измерении размерных параметров деталей.

Известны датчики и преобразователи: электроконтактные, которые выдают дискретный сигнал; индуктивные, которые выдают аналоговый сигнал и другие устройства (см. Активный контроль в машиностроении/ Под. ред. Е.И.Педя. - М.: Машиностроение, 1978. - 352 с.). Для преобразования аналогового сигнала в дискретный используются различные пороговые системы.

Известен также виброконтактный датчик-измеритель отклонений размеров по а.с. №1409858, G 01 В 7/12. Этот датчик в силу своей конструкции выдает только аналоговый сигнал, а для выдачи управляющей команды необходимо применять пороговое устройство. Это оправдано, когда необходимо выдать управляющий сигнал, но в современных автоматических металлообрабатывающих системах необходимо перед обработкой знать состояние предмета для обработки: наличие его в определенном положении, состояние обрабатываемых поверхностей, наличие режущего инструмента.

Задачей изобретения является возможность получения от одного датчика двух различных необходимых для работы сигналов: аналогового и дискретного и устранение одной из пороговых схем.

Задача решается тем, что в виброконтактном датчике-измерителе отклонений размеров, содержащем корпус, размещенный в нем соосно измерительный наконечник, предназначенный для контакта одним из своих концов с поверхностью контролируемой детали, связанный с корпусом равножестким упругим элементом возбудитель колебаний измерительного наконечника, блок съема сигналов и регистрирующий измерительный прибор, при этом возбудитель колебаний измерительного наконечника содержит две пары электромагнитов, каждая из которых установлена с возможностью возбуждения колебаний измерительного наконечника в одной из плоскостей, и общий четырехгранный якорь, плоскости граней которого параллельны торцевым поверхностям электромагнитов, а блок съема сигналов включает в себя центральный втулкообразный магнит с установленной концентрично по отношению к нему первой катушкой съема сигнала, и закрепленные на втором конце измерительного наконечника две пары стержневых постоянных магнитов с установленными концентрично с каждым из них по второй катушке съема сигнала, попарно соединенных между собой с возможностью суммирования ЭДС, наводимого в каждой из катушек соответствующей пары, и установленных взаимно перпендикулярно в одной плоскости, в отличие от известных аналогичных решений в корпус преобразователя вмонтировано четыре узла съема дискретного сигнала, установленных с возможностью передачи данного дискретного сигнала на регистрирующий измерительный прибор, при этом каждый из узлов съема дискретного сигнала состоит из установленного с возможностью механического контакта с одним из стержневых постоянных магнитов винта настройки, стопорной гайки, изоляционной резьбовой втулки и клеммы для подсоединения проводов.

В частном случае реализации предложенного технического решения стержневые постоянные магниты выполнены из сплава Nd-Fe-B, а центральный втулкообразный магнит выполнен с внутренним отверстием с полем допуска k6 с возможностью его точного центрирования относительно измерительного наконечника и первой катушки съема сигнала.

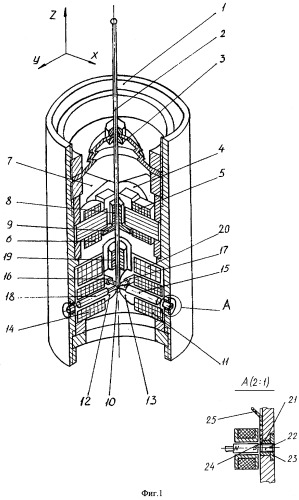

На фиг.1 изображена предложенная конструкция виброконтактного датчика-измерителя отклонений размеров.

Виброконтактный датчик-измеритель отклонений размеров содержит корпус 1, в котором соосно с ним размещен измерительный наконечник 2, предназначенный для контакта одним своим концом с поверхностью контролируемой детали. Наконечник 2 связан с корпусом 1 равножестким упругим элементом 3. В корпусе 1 установлен возбудитель колебаний измерительного наконечника 2, выполненный в виде двух пар электромагнитов 4-6 и 5-7, причем электромагниты, входящие в состав каждой из данных пар установлены в одной плоскости, а данные пары электромагнитов перпендикулярны по отношению друг к другу. На измерительном наконечнике 2 закреплен четырехгранный якорь 8 с магнитопроводящей Т-образной насадкой 9. Плоскости граней якоря 8 параллельны торцовым поверхностям электромагнитов возбудителей колебаний. На корпусе 1 со стороны другого конца измерительного наконечника 2 размещен блок съема сигнала и регистрации, состоящий из крестовины 10, двух пар катушек съема сигналов 11, 12, 13, 14, попарно соединенных и установленных взаимно перпендикулярно в одной плоскости, а также двух пар взаимно перпендикулярных стержневых постоянных магнитов 15, 16, 17, 18, закрепленных на крестовине 10 измерительного наконечника 2 и расположенных в плоскости, перпендикулярной его оси. Катушки 11, 12, 13, 14 установлены концентрично с соответствующими стержневыми магнитами 15, 16, 17, 18. Рядом с крестовиной 10 на измерительном наконечнике 2 закреплен постоянный втулкообразный магнит 19, а концентрично с ним в корпусе 1 установлена катушка съема сигнала 20, причем магнит 19 выполнен с внутренним отверстием с полем допуска k6, обеспечивающим точное центрирование относительно измерительного наконечника и катушки съема сигнала.

Для создания большей величины ЭДС стержневые магниты 15, 16, 17, 18 выполнены из сплава Nd-Fe-B.

В корпусе 1 вмонтированы четыре дополнительных узла дискретного съема сигнала, состоящих из изоляционной резьбовой втулки 21, винта настройки 22, стопорной гайки 23 и клеммы 24 для подсоединения проводов 25.

Виброконтактный датчик-измеритель отклонений размеров работает следующим образом.

Для измерения размеров контролируемой детали (не показана) по одной координате (например, X) питающее напряжение подается в противофазе на обмотки двух противоположно расположенных электромагнитов 5 и 7. При этом измерительный наконечник 2 приводится в колебательное движение в плоскости, характеризуемой координатой X, а соответствующие стержневые магниты 15 и 16, жестко связанные через крестовину 10 с измерительным наконечником 2, совершают колебания в той же плоскости X. В результате в катушках съема сигнала 11 и 12 наводятся ЭДС. которые алгебраически суммируются и регистрируются измерительным прибором (на чертеже не показан). Величина выходного напряжения пропорциональна амплитуде колебаний измерительного наконечника 2. При соприкосновении с измеряемой поверхностью амплитуда колебаний измерительного наконечника 2 будет изменяться пропорционально отклонению размера по координате X, вследствие чего будет изменяться и выходной сигнал датчика. В случае отсутствия в зоне обработки заготовки или неправильной установки ее или отсутствия поверхности для обработки или обрабатываемая поверхность имеет бракованный характер, амплитуда колебаний измерительного наконечника 2 достигает максимальной величины и стержневые магниты 15 и 16 касаются соответствующих двух винтов настройки 22 в плоскости X, выдается дополнительный дискретный сигнал в систему управления станком или на регистрирующий измерительный прибор.

Для измерения параметров по другой координате (например, y) питающее напряжение в противофазе подается на другую пару электромагнитов 4 и 6. Измерительный наконечник 2 приводится в колебательное движение в плоскости y, а стержневые магниты 17 и 18, связанные жестко через крестовину 10 с измерительным наконечником 2, совершают колебания в той же плоскости y. В катушках съема сигналов 13, 14 наводятся ЭДС, величины которых пропорциональны амплитуде отклонений измерительного наконечника 2 от контролируемой поверхности, т.е. от размера контролируемой детали по координате y. В случае отсутствия в зоне обработки заготовки или неправильной установки ее или отсутствия поверхности для обработки или обрабатываемая поверхность находится на большем расстоянии, чем наибольшее предельное значение контролируемого размера, амплитуда колебаний измерительного наконечника 2 достигает максимальной величины и стержневые магниты 17, 18 касаются соответствующих двух винтов настройки 22 в плоскости y, выдается дополнительный дискретный сигнал в систему управления станком или на регистрирующий измерительный прибор.

Для измерения отклонений размеров по оси Z питающее напряжение подается одновременно на все четыре электромагнита. При этом Т-образная насадка 9 периодически притягивается к торцам электромагнитов, благодаря чему измерительный наконечник 2 совершает колебания вдоль оси измерительного наконечника, т.е. по координате Z. Благодаря перемещению втулкообразного постоянного магнита 19 по координате Z в катушке съема сигнала 20 наводится ЭДС, величина которой пропорциональна амплитуде колебаний измерительного наконечника 2 по оси Z, зависящей от размера контролируемой детали по этой координате.

Таким образом, при работе предложенного виброконтактного датчика-измерителя отклонений размеров обеспечивается выдача двух сигналов: аналогового и дискретного с ликвидацией одной пороговой схемы (триггерной платы), а использование для стержневых магнитов и втулкообразного магнита из сплава Nd-Fe-В увеличивает выходной аналоговый сигнал, тем самым увеличивая чувствительность прибора.

Предлагаемая разработка создана на базе виброконтактного датчика-измерителя отклонений размеров (а.с. СССР №1245865, G 01 В 7/14, 1985) и может быть применена в системах управляющего контроля на многоцелевых, многофункциональных, сверлильно-фрезерно-расточных станках.

Отличительной особенностью предлагаемой конструкции является спроектированная и испытанная дополнительная конструкция четырех узлов, состоящих из изоляционной резьбовой втулки, винта настройки, стопорной гайки и клеммы для подсоединения проводов, а также наличие четырех стержневых магнитов и втулкообразного магнита, выполненных из сплава Nd-Fe-B, что расширяет возможность виброконтактного датчика и придает ему следующие преимущества:

1. Выдача двух сигналов, различных по своему применению: первый - аналоговый, для наблюдения за процессом изменения размера детали и последующего преобразования в управляющий сигнал, и второй - дополнительный дискретный сигнал для получения информации об отсутствии заготовки в рабочей зоне, или отсутствия поверхности для обработки, или о том, что обрабатываемая поверхность находится на большем расстоянии, чем наибольшее предельное значение контролируемого параметра.

2. Установленные стержневые магниты выполнены из сплава Nd-Fe-B, что увеличивает выходную ЭДС, приводящую к увеличению чувствительности прибора и точности процесса измерения.

3. Втулкообразный магнит, выполненный из сплава Nd-Fe-B, улучшает технологичность сборки, увеличивает ЭДС, приводящую к увеличению чувствительности прибора и точности процесса измерения.

Сопоставительный анализ с прототипом показывает, что заявляемый виброконтактный датчик-измеритель отклонений отличается от прототипа тем, что в корпус преобразователя вмонтированы дополнительно четыре новых узла съема дискретного сигнала, четыре постоянных стержневых магнита выполнены из сплава Nd-Fe-B, а центральный магнит выполнен втулкообразным, с внутренним отверстием с полем допуска k6, обеспечивающим точное центрирование относительно измерительного наконечника и катушки съема сигнала.

Таким образом, заявляемый виброконтактный датчик соответствует критерию изобретения "новизна". Сравнение заявляемого решения с другими техническими решениями в данной области техники не выявило в них признаков, отличающих заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Промышленные испытания показали, что при достижении определенной величины сигнала (фиг.2) происходит контакт стержневых магнитов с винтом настройки, а сигнал Ir в результате использования стержневых магнитов из сплава Nd-Fe-B и применения втулкообразного магнита из аналогичного материала увеличивается значительно быстрее и точнее, чем у прототипа.

1. Виброконтактный датчик-измеритель отклонений размеров, содержащий корпус, размещенный в нем соосно измерительный наконечник, предназначенный для контакта одним из своих концов с поверхностью контролируемой детали, связанный с корпусом равножестким упругим элементом возбудитель колебаний измерительного наконечника, блок съема сигналов и регистрирующий измерительный прибор, при этом возбудитель колебаний измерительного наконечника содержит две пары электромагнитов, каждая из которых установлена с возможностью возбуждения колебаний измерительного наконечника в одной из плоскостей, и общий четырехгранный якорь, плоскости граней которого параллельны торцевым поверхностям электромагнитов, а блок съема сигналов включает в себя центральный втулкообразный магнит с установленной концентрично по отношению к нему первой катушкой съема сигнала, и закрепленные на втором конце измерительного наконечника две пары стержневых постоянных магнитов с установленными концентрично с каждым из них по второй катушке съема сигнала, попарно соединенных между собой с возможностью суммирования ЭДС, наводимого в каждой из катушек соответствующей пары, и установленных взаимно перпендикулярно в одной плоскости, отличающийся тем, что в корпус преобразователя вмонтировано четыре узла съема дискретного сигнала, установленных с возможностью передачи данного дискретного сигнала на регистрирующий измерительный прибор, при этом каждый из узлов съема дискретного сигнала состоит из установленного с возможностью механического контакта с одним из стержневых постоянных магнитов винта настройки, стопорной гайки, изоляционной резьбовой втулки и клеммы для подсоединения проводов.

2. Виброконтактный датчик-измеритель отклонений размеров по п.1, отличающийся тем, что стержневые постоянные магниты выполнены из сплава Nd-Fe-B.

3. Виброконтактный датчик-измеритель отклонений размеров по п.1 или 2, отличающийся тем, что центральный втулкообразный магнит выполнен с внутренним отверстием с полем допуска k6 с возможностью его точного центрирования относительно измерительного наконечника и первой катушки съема сигнала.