Емкостный ротаметрический преобразователь

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано в бытовом секторе для измерения объемного расхода газа. Ротаметрический преобразователь содержит цилиндрическую диэлектрическую трубку, внутри которой установлен конус, на который вверх донышком надет поплавок из диэлектрического материала. На наружной поверхности трубки и боковой поверхности поплавка расположены пленочные обкладки конденсаторов. Обкладки на трубке имеют форму прямоугольного треугольника и прямоугольной продольной полосы и являются входной и выходной обкладками соответственно. Обкладки на поплавке имеют форму квадрата и прямоугольника. На внутренней поверхности поплавка, под острым углом к продольной оси преобразователя выполнены канавки. На входную обкладку поступают калиброванные зондирующие сигналы от генератора, входящего в состав электронной измерительной схемы, содержащей два компаратора и два делителя напряжения. Изобретение позволяет измерять объемное количество потребляемого газа в широком динамическом диапазоне, с учетом его температурного коэффициента расширения и изменяющегося давления, является недорогим и технологически доступным для изготовления любым профильным предприятием. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения объемного расхода газа с учетом его температурного коэффициента расширения и изменяющегося давления, а также в системах учета расходуемого тепла, где передача тепла осуществляется на основе использования жидких или газообразных теплоносителей.

Современные требования по учету энергоресурсов во всех без исключения отраслях экономики и, в первую очередь, в бытовом секторе требуют создания современных электронных измерительных устройств (счетчиков, расходомеров) с обязательным набором различных, зачастую противоречивых потребительских свойств.

Известно множество технических предложений по созданию первичных преобразователей расхода жидких и газообразных сред, основанных на использовании конических и цилиндрических ротаметрических трубок. При этом все они находятся в строго зависимой закономерности: чем выше точность или чувствительность прибора, тем меньше его динамический диапазон измерения. Кроме того, всем этим техническим решениям присущи общие конструкторские недостатки.

Так, например, колебания поплавка внутри конической трубки ротаметра требует применения специальных сложных конструкторских решений как в конструкции поплавка, так и в конструкции самого ротаметра (например, установки по центру ротаметра специальных направляющих штырей, струн и т.д., вдоль которых и перемещается поплавок, исключая при этом его кувыркание и ограничивая его колебания), что, в свою очередь, вводит в результат измерения некую постоянную составляющую погрешность, которая учитывается при окончательном снятии информации.

В ротаметрах с конической трубкой при увеличении объема измеряемой среды расстояние между стенками трубки и поплавка, а следовательно, и расстояние между поплавком и обкладками конденсатора (емкостного принципа преобразования электрических сигналов) или обмотками (индуктивного принципа преобразования электрических сигналов) увеличивается, что искажает характеристики снимаемых с ротаметра для обработки электрических сигналов и это обстоятельство ограничивает динамический диапазон измеряемого объема газа или иной измеряемой среды.

Кроме того, обеспечить высокую точность измерения больших объемов потребления газа коническими ротаметрами с использованием индуктивного или емкостного принципа преобразования электрических сигналов практически очень сложно из-за изменяющегося расстояния между поплавком и наружными обкладками конденсатора ротаметра (емкостного принципа преобразования электрических сигналов), где значение величины емкости конденсатора определяется по известной формуле

С=e0eS/d,

где S - размер площади обкладок конденсатора;

е0=8,85·10-12 Ф/m - абсолютная диэлектрическая постоянная;

е - относительная диэлектрическая проницаемость диэлектрика между пластинами;

d - расстояние между обкладками конденсатора;

По этой причине из-за изменяющегося расстояния между пластинами d и изменяющейся диэлектрической проницаемостью между обкладками, из-за изменяющейся величины проходящей измеряемой среды (в том числе постоянно меняющейся плотности измеряемой среды, ее температуры) значение величины емкости между обкладками изменяется нелинейно и это обстоятельство требует подавать на преобразователь электрические сигналы с большой энергетикой, что при измерении взрывоопасных сред (например, газа) не безопасно, а для приема и обработки таких сигналов, поступающих с преобразователя, обладающих широким динамическим энергетическим диапазоном, необходимы измерители с широким диапазоном высокой чувствительности и сложными логарифмическими характеристиками аналоговых усилителей.

Кроме того, совокупность инструментальных погрешностей таких преобразователей (колебание поплавка, ныряющий эффект поплавка, изменяющиеся характеристики емкостных значений ротаметра, изменяющиеся характеристики диэлектрической проницаемости и связанные с этим изменяющиеся характеристики электрических сигналов) не позволяют в полной мере использовать преимущества средств вычислительной техники для получения высоких точностных характеристик измеряемых параметров. Например, за счет увеличения разрядности аналого-цифровых преобразователей (АЦП), осуществляющих преобразование полученных с емкостного ротаметрического преобразователя аналоговых величин электрических сигналов, или за счет их статистической обработки, так как инструментальные искажения характеристик электрических сигналов в конструкциях таких ротаметров настолько велики, что сводят преимущества средств вычислительной техники к нулю.

Предлагаемые в последнее время технические усовершенствования конструкций электронных (емкостных, индуктивных и т.п.) ротаметрических преобразователей направлены на улучшение качественных показателей электрических характеристик аналоговых сигналов, поступающих с этих преобразователей. Эти сигналы в удобной и доступной форме с помощью АЦП преобразуются в цифровые величины. В свою очередь цифровые значения этих величин с помощью электронных устройств с жесткой или программируемой логикой или унифицированных средств вычислительной техники (СВТ) преобразуются в абсолютные значения величин, характеризующих количество объемного потребления (расхода) газа или иной измеряемой среды.

По вышеизложенным причинам электронные схемы, построенные по дифференциальному принципу преобразования, измерения и анализа сигналов, полученных с ротаметрических преобразователей, ориентированных на измерение потребляемых объемов газа для бытовых и промышленных нужд с учетом выполнения этого ряда противоречивых требований (увеличить точность измерения, расширить динамический диапазон измерения, упростить схемотехнические решения, наделить изделие дополнительными наиважнейшими потребительскими свойствами - проводить объемное измерение расхода газа с учетом его объемного температурного коэффициента расширения и с учетом падения давления с одновременным снижением себестоимости изделия) в принципе не возможно по следующим причинам.

Использование электронных схем измерения расходуемых объемов газа, построенных по дифференциальному принципу преобразования, измерения и анализа сигналов, полученных с ротаметрических преобразователей, может быть эффективным (с точки зрения здравого смысла и экономической целесообразности) только при измерении объемов, где амплитудные приращения полезного сигнала осуществляются в сверхмалых диапазонах (единиц или десятков микровольт), а совокупность множества других факторов, способных существенным образом повлиять на результаты измерения, находится в функциональной зависимости и в априори предсказуемых пределах. Например, в лабораторных условиях для исследовательских сверхточных средств измерения.

Для целей измерения бытовых или промышленных объемов расхода газа, в условиях воздействия на результаты измерения множества различных априори не предсказуемых факторов (например, не оговоренные нормативной документацией конструкторские и технологические допуски к существующим средствам измерения или природных факторов, когда сама измеряемая среда в силу специфики своего бытия допускает многократное превышение установленных ГОСТами требований к техническим характеристикам газа. Например, в населенных пунктах, где газопроводы проходят над поверхностью земли, температура газа в трубах в течение суток изменяется в диапазоне от +90 до -15°С, а сами средства измерения сориентированы на работу в диапазоне от +10 до +35°С и пр.), где совокупность множества других случайных факторов, находящихся в корреляционной зависимости и способных естественный фон изменений условий измерения в короткий промежуток времени перенести процесс измерения в диапазоны погрешностей, отличного от естественного на несколько порядков, использовать сверхточные средства измерения, не естественно, не логично и экономически не целесообразно, подобно тому, как если бы лабораторными аналитическими весами осуществлять взвешивание многотонного грузовика с песком, обросшего сотнями килограммов грязи, с точностью веса одной песчинки.

Кроме того, газ, вода, ГСМ или иная измеряемая среда являются химически активной средой, которая уже через небольшой промежуток времени может существенно изменить некоторые физические показатели элементов преобразователя. Например, изменяется вес поплавка (поршня), изменяются диэлектрические характеристики материалов, образующие емкостную или индуктивную схему преобразования. Кроме того, в течение суток в зависимости от климатических условий динамически изменяются удельные показатели по плотности и вязкости измеряемых сред.

Дифференциальные схемы для высокоточного измерения расхода газа требуют использования прецизионных элементов высокого класса точности и стабильности в широком интервале температур и других климатических условиях, что на порядок увеличивает стоимость таких измерителей по сравнению с использованием элементов для широкого применения. Кроме того, надежная работа таких схем возможна только при высокостабильном источнике питания.

Изготовление конструктивных элементов преобразователя для работы с такой схемой неоправданно требует изготовления деталей с высоким классом точности, что, в свою очередь, требует оснащения производства высокоточным технологическим оборудованием и высококлассными специалистами. Все это в конечном итоге увеличивает стоимость изделия в целом.

Оперативно внести (на месте эксплуатации) какие-либо коррективы в работу таких устройств не представляется возможным по многим причинам, в том числе и из-за того, что не возможно оперативно демонтировать измерительный прибор (ротаметр, расходомер, счетчик), а настройка возможна только в специализированных лабораториях.

Все предлагаемые технические решения по созданию электронных ротаметрических преобразований (емкостных, индуктивных и пр.) обладают несколькими общими существенными недостатками, которые не позволяют промышленности на основе предлагаемых решений организовать производство унифицированных, простых, надежных, высокоточных, высокотехнологичных с широким динамическим диапазоном измеряемого объема среды электронных расходомеров. Например, бытовых или промышленных электронных счетчиков газа.

Во-первых, в предлагаемых ротаметрических преобразователях основным информационным признаком, по которому, в конечном итоге, определяется количество объема потребления (расхода) газа, является изменяющаяся величина амплитуды проходящего через преобразователь зондирующего, калиброванного аналогового сигнала, величина приращения которого затем посредством различных схем аналого-цифровых преобразователей оцифровывается в конкретное объемное значение величины потребляемого газа.

В таких ротаметрических преобразователях градиент приращения величины амплитуды зондирующего аналогового сигнала при незначительном изменении уровня положения поплавка ничтожно мал. Это объясняется тем, что изменяющиеся величина электрической характеристики этого преобразователя (величина емкости конденсатора, величина индуктивности или магнитного значения) ничтожно мала. По этой причине не возможно обеспечить требования по высокоточному измерению расхода газа на основе использования электронной элементной базы широкого потребления.

На практике оказалось, что при величине амплитуды поступающего на емкостной преобразователь аналогового зондирующего сигнала в 30 В, величина полезного приращения снимаемого с преобразователя для дальнейшего анализа сигнала во всем диапазоне измерения (от min до max) изменялась в интервале всего лишь нескольких единиц милливольт.

Попытки улучшения емкостных величин преобразователя за счет ужесточения конструкторских допусков и технологических операций при изготовлении преобразователей увеличили себестоимость изделия в разы, подобно тому, как и при использовании для этой цели прецизионной элементной базы.

Во-вторых, в связи с тем, что линейной характеристике изменения уровня высоты положения поплавка в ротаметре соответствует линейная характеристика изменения емкостного значения преобразователя, что, в свою очередь, обеспечивает линейную характеристику градиента приращения амплитудного значения зондирующего аналогового сигнала, снимаемого для дальнейшего анализа с преобразователя. Этим линейным характеристикам соответствует нелинейная характеристика площади поперечного сечения проходного канала ротаметра, а следовательно, и нелинейные характеристики объема потребления измеряемого газа, поскольку формула, описывающая изменяющуюся площадь поперечного сечения проходного кольцевого канала (Sпк) предлагаемых ротаметрических преобразователей, имеет квадратичную составляющую r2.

Площадь поперечного сечения проходного кольцевого канала ротаметра определяется по формуле Sпк=П(R2-r2), где R - наружный радиус кольца, а r - внутренний радиус кольца.

По этой причине в некоторых патентах предлагаются специальные технические решения, с помощью которых, в конечном итоге, осуществляется соответствующее отожествление уровня положения поплавка в ротаметре, амплитуды сигнала, площади поперечного сечения проходного канала в ротаметре и соответствующий этим значениям объем потребления (расхода) газа.

Например, по патенту № 252803 «Швейцарской конфедерации интеллектуальной собственности» предлагается изготовление сложной конструкции (конфигурации) конуса, с помощью которой обеспечивается линейная характеристика изменения площади поперечного сечения проходного кольцевого канала и соответствующая этому сечению линейная характеристика измеряемого объема газа.

По авт. св. SU №1628047 А1 «Автоматический дозатор газа непрерывного действия» предлагается установка нелинейной шкалы для. визуального или инструментального съема показаний.

В некоторых патентах эта проблема разрешается с помощью установки дополнительных элементов СВТ с жестко запрограммированным алгоритмом работы, которые, в конечном итоге, корректируют окончательные показатели. Например, по авт. св. SU №1543240 «Устройство для корректировки показаний расходомеров».

В-третьих, современные требования, предъявляемые к вновь создаваемым приборам по учету расхода потребляемого газа, обязывают разработчиков учитывать его объемный температурный коэффициент расширения. Эту задачу во многих патентах разрешают с помощью установки в измерительной магистрали специальных датчиков температуры, которые подключаются в электронную аналоговую схему с большим коэффициентом усиления сигнала. Затем по изменению величины этого аналогового сигнала, характеризующего изменение величины температуры измеряемой среды, с помощью различных схем аналого-цифровых преобразователей эту величину оцифровывают в конкретное значение температуры и на основании полученных данных о температуре измеряемой среды осуществляют необходимую корректировку замеренного объемного значения газа в соответствии с законом Гей-Люссака: «Все газы имеют при постоянном давлении один и тот же коэффициент расширения: при нагревании на 1°С газы расширяются при неизменном давлении на 1/273 часть того объема, который они занимали при 0°С по известной формуле V1=V0°(1+1/273°t1), где V1 - объем газа при температуре t1; V0° - объем при 0°С. Таким образом, для измерения объемного значения расходуемого газа с учетом его объемного температурного коэффициента расширения разработчики таких расходомеров вынуждены использовать для достижения поставленной цели отдельную измерительную линию, определяющую температуру измеряемой среды, что неизбежно ведет к усложнению конструкции измерительного устройства, усложнению электронной и электрической схемотехники и, в конечном итоге, к неоправданно высокой стоимости изделия в целом. См. патент RU №2039340 «Преобразователь расхода».

В-четвертых, в некоторых предлагаемых технических решениях для создания расходомеров, для определения объемного потребления газа, где величина давления измеряемой среды исходно не известна или не нормирована, или подвержена изменению в недопустимо широком диапазоне (например, в газопроводах низкого давления, где использование газа хозяйствующими субъектами в недопустимых режимах может привести к аварийным ситуациям на технологически важных объектах и вызвать арбитражные споры потребителей с поставщиками газа), в таких ситуациях наиважнейшим объективным показателем является измерение и регистрация истинного значение давления газа в магистрали в «точке» его потребления. Для определения этого показателя (давления) в предлагаемых измерительных системах, так же как и при определении температуры измеряемой среды, предлагают использовать отдельную измерительную линию, что, как и при измерении температуры измеряемой среды, неизбежно ведет к усложнению конструкции, усложнению электронной и электрической схемотехники и, в конечном итоге, к неоправданно высокой стоимости изделия в целом.

Например, по авт. св. SU №1062524 А «Способ измерения расхода газа с переменными параметрами».

В-пятых, при расширении динамического диапазона измерения расходуемых величин текучих сред (газа, жидкостей) приборами учета, работающих на основе использования внутренней (кинетической) энергии давления этих измеряемых сред (ротаметрических, тахометрических, камерных (мембранных) приборов учета), разработчики вынуждены разрешать задачи взаимно противоречивых факторов и, в первую очередь, технического плана.

Так, например, при расширении диапазона объема измерения расхода газа, на основе использования поплавкового ротаметрического преобразователя с увеличением диаметра измерительной трубки, габаритов и массы поплавка увеличивается потеря давления в магистрали для обеспечения перемещения этого поплавка, при этом снижается чувствительность измерителя и соответственно точность измерения.

Аналогичная ситуация при расширении диапазона измерения приборами учета мембранного или тахометрического типа. Кроме этого изменяются присоединительные и габаритные размеры этих приборов. Увеличивается металлоемкость и номенклатура изделий.

Допустимая величина потерянного давления для различных диапазонов измерения объемного расхода газа отражена в ГОСТ Р50818-95 «Счетчики газа объемные диафрагменные» и составляет для различных бытовых счетчиков от 100 до 300 Па. Пределы допустимой относительной погрешности измерения для бытовых счетчиков нормируются этим ГОСТом в пределах от 3 до 5%.

Для промышленных счетчиков этот показатель согласно ГОСТ 28724-90 «Счетчики газа скоростные» вообще не нормируется, как в прочем не нормируется ГОСТом и порог чувствительности измерительных приборов и межповерочный интервал и отдается на усмотрение разработчика и изготовителя.

Эти требования по отношению к потребителям малых объемов потребления газа несправедливы, так как потребитель с большим объемом потребления газа также пользуется малым объемом газа (например, фитиль или тлеющий факел конфорки газовой плиты), а их счетчики на эти объемы потребления не реагируют.

В-шестых, среди большого количества требований технического плана к измерительным приборам такого класса (например, бытовым или промышленным счетчикам потребления газа) есть еще обязательный набор требований потребительского плана. Среди них основными являются требования по надежности, ремонтопригодности и безопасности.

Приборы такого класса должны обеспечить продолжительный срок непрерывный эксплуатации, а в соответствии с требованиями нормативно-правовых актов по защите прав потребителей все измерительные приборы для определения размера оплаты услуг населения должны проходить обязательную поверку не реже двух раз в год в специализированных аттестованных лабораториях и иметь соответствующий сертификат установленного образца.

В настоящее время поверка таких приборов на месте эксплуатации не проводится, поскольку процедура поверки требует демонтировать счетчик, что само по себе для потребителя не безопасно, хлопотно, дорого и очень продолжительно, доставить его в специализированную лабораторию, где должно быть установлено специализированное аттестованное оборудование, которое должно обслуживаться специализированным штатом сотрудников. В существующих приборах учета объемного потребления (расхода) газа, использующих для своей работы внутреннюю энергию давления газа, отсутствуют регулировочные элементы, осуществляющие необходимую корректировку в случае отклонения показателей от показателей, определенных ТУ и паспортом на этот прибор. Это обстоятельство требует наличия в этих лабораториях специализированных производственных участков, осуществляющих ремонт этих приборов, иметь необходимый запас комплектующих и материалов, иметь специализированные цеха для осуществления технологических прогонов отремонтированных приборов в различных климатических условиях, обеспечивать проверку этих приборов на надежность, прочность и безопасность. Стоимость всех этих мероприятий во много раз превышают стоимость всех приборов, требующих поверки и ремонта. По этой причине все без исключения приборы измерения объемного потребления газа, выпускаемые в настоящее время, не соответствуют современным требованиям по точностным показателям, по надежности, по процедуре, учета потребления газа, по безопасности, по процедуре обслуживания, контроля и ремонтопригодности.

Так, пунктом требований 5.5 «Требования надежности» ГОСТа Р 50818-95 с изменениями в редакции от 1999-07-01 определен межповерочный интервал - не менее 8 лет, а полный ресурс работы счетчика -10 лет. Эти требования противоречат множеству нормативно-правовых документов по защите прав потребителей. Иными словами, ГОСТы написаны под конкретных производителей счетчиков газа. А требований к электронным счетчикам газа, способных в полной мере удовлетворить современным требованиям, вообще не существуют.

Наиболее близким по технической сути к предлагаемому решению является емкостный ротаметр по патенту RU №2217702 С2, G 01 F 1/24.

Известный емкостный ротаметр содержит цилиндрическую диэлектрическую трубку с коаксиально установленным конусом внутри, на который надет вверх донышком поплавок из токопроводного материала, обкладки измерительного конденсатора, каждая из которых состоит, по крайней мере, из пары соединенных между собой трапеций, расположенных по образующей наружной поверхности диэлектрической трубки. Емкостные значения конденсаторов зависят от уровня положения поплавка, и которые определяются размерами площади пересечения поплавка с наружными обкладками.

Информационным признаком о величине расходуемого объема измеряемой среды известного емкостного ротаметра является изменяющаяся величина амплитуды калиброванного зондирующего сигнала, поступающего с генератора на емкостной преобразователь, который с измененной амплитудной характеристикой поступает на электронную схему для анализа. По величине амплитуды сигнала, снимаемого с емкостного преобразователя, определяется высота положения поплавка, а по высоте положения поплавка определяется величина поперечного сечения проходного отверстия, образующаяся на этой высоте. По размерам поперечного сечения проходного отверстия определяется величина объемного потребления (расхода) измеряемой среды.

По расчетам устройства объемного потребления (расхода) газа, построенные на основе анализа качественных изменений зондирующих сигналов, поступающих с емкостных ротаметрических преобразователей (например уровня изменения амплитуды сигнала), могут обеспечить измерение расхода газа с точностными показателями, превосходящими показатели лабораторных ротаметрических дозиметров с визуальным съемом информации в несколько порядков.

Однако на практике оказалось, что в связи с ничтожно малым градиентом приращения амплитуды аналогового сигнала, поступающего с преобразователя для дальнейшего анализа, на фоне значительных динамически меняющихся внешних факторах (многократно изменяющаяся в течение суток температура окружающей и измеряемой среды, плотность и вязкость измеряемой среды), с учетом множества внутренних (инструментальных) факторов (колебание или ныряние поплавка, дрейф нуля аналоговых усилителей, различных технологических и конструкторских отступлений, и т.п.) потенциальная точность, которая могла бы быть обеспечена за счет использования возможностей средств вычислительной техники, может быть достигнута только лишь за счет использования высокоточных, высокостабильных и работающих в широком температурном диапазоне элементов СВТ. Стоимость таких элементов СВТ на порядок выше обычных. В результате конечная стоимость таких изделий (электронных расходомеров, счетчиков, измерителей) очень высока и не оправдывает затрат на их приобретение, установку и эксплуатацию даже для промышленных объектов, использующих для своих целей индустриальные объемы газа.

Из-за отсутствия простых, унифицированных датчиков расхода газа отечественная промышленность не может обеспечить разработку и производство недорогих, унифицированных электронных расходомеров или счетчиков, обеспечивающих широкий динамический диапазон измерений. Стоимость таких измерительных устройств и приборов очень высока и сопоставима со стоимостью газа, используемого потребителем в течение нескольких лет, и это обстоятельство не оправдывает затрат на их приобретение и установку. Основная причина - высокая стоимость электронных компонентов для реализации предлагаемых технических решений. Именно по этой причине до сих пор отечественная промышленность не может наладить производство для населения электронных счетчиков газа, так как кроме основной функции - учета объема потребляемого газа - такие приборы должны быть наделены еще целым рядом других важных потребительских функций. Например, контроль расхода газа с учетом его объемного температурного коэффициента расширения или функций, обеспечивающих безопасную эксплуатацию приборов. Например, автоматический контроль и отключение подачи газа в случаях пожарной опасности, загазованности или недопустимо большого объема потребления (расхода) газа.

По этой причине создано большое количество типов расходомеров, счетчиков и других измерительных устройств расхода текучих и газообразных сред на основе использования конических ротаметрических преобразователей с визуальным съемом промежуточных показаний и последующей «ручной» обработкой этой информации для осуществления коммерческого расчета. При этом пересчет полученных промежуточных данных об объеме израсходованного газа ведется по объему, приведенному к стандартным условиям - давлению 101,325 кПа и температуре 20°С.

Целью настоящего изобретения является создание недорогого, технологически доступного для изготовления любым профильным предприятием емкостного ротаметического преобразователя потребления (расхода) газа или иных газообразных или текучих сред, обеспечивающего измерение расхода газа в широком динамическом диапазоне и с высокой точностью. Поставленная цель должна достигаться путем формирования электрических сигналов, обладающих набором множества количественных, временных и частотных высокоинформативных признаков об объеме потребляемого (расходуемого) газа и поддающихся с помощью обычных элементов СВТ широкого потребления простым и удобным преобразованиям в абсолютные значения объема потребляемого газа с учетом его температурного коэффициента расширения и изменяющегося давления.

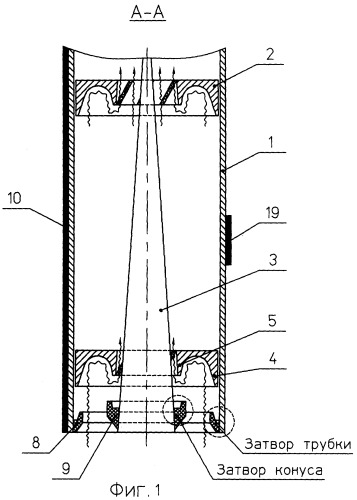

На фиг.1 приведена схема конструкции предлагаемого емкостного ротаметрического преобразователя (в продольном разрезе).

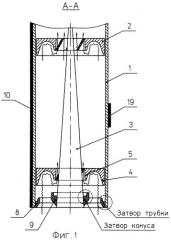

На фиг.2 приведена схема конструкции предлагаемого емкостного ротаметрического преобразователя с электронной схемой (вид сверху).

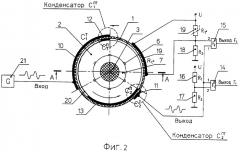

На фиг.3 приведена схема конструкции поплавка предлагаемого ротаметрического преобразователя (в продольном разрезе).

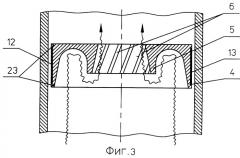

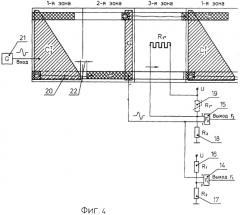

На фиг.4 приведена в развернутом виде схема предлагаемой конструкции ротаметрической трубки и поплавка с электронной схемой на фоне различного уровня положений поплавка.

На фиг.5 изображены эпюры осциллограмм, поясняющие принцип работы предлагаемого емкостного ротаметрического преобразователя:

a) выходной сигнал с генератора;

b) выходной сигнал с преобразователя;

c) выходной сигнал с компаратора F1;

d) выходной сигнал с компаратора F2;

На фиг.6 изображены эпюры осциллограмм сигналов на выходе F1, поясняющие динамику работы предлагаемого емкостного ротаметрического преобразователя в зависимости от уровня объема расходуемого газа:

a) осциллограмма сигналов и их временных соотношений при малых объемах потребляемого газа;

b) осциллограмма сигналов и их временных соотношений при средних объемах потребляемого газа;

c) осциллограмма сигналов и их временных соотношений при предельно больших объемах потребляемого газа.

Предлагаемый емкостный ротаметрический преобразователь объемного потребления газа (далее по тексту - преобразователь) представляет собой (фиг.1) цилиндрическую из диэлектрического материала трубку 1, например из тонкого стекла, внутри которого коаксиально установлен конус 3, на который надет вверх донышком поплавок 2, представляющий собой поршень (фиг.3) с вырезанным в центре его коническим отверстием по форме и размерам обеспечивающий плотное его прилегание к образующей поверхности конуса в нижнем своем положении (при отсутствии потребления газа). Высота наружной поверхности этого поршня (высота юбки 4) значительно превосходит размеры высоты внутренней, имеющей коническую форму мини-юбки 5. За счет этого обеспечивается значительное различие по величине сопротивления проходящему потоку газа между внутренней цилиндрической стенкой ротаметра и наружной юбкой поплавка по сравнению с сопротивлением прохождению газа между конусом и прилегающей к нему стороной мини-юбки. Поплавок должен быть изготовлен из легкого, обладающего низкой адгезией к измеряемой среде и высокими диэлектрическими свойствами материала, например эбонита. При этом необходимо учитывать, что чем меньше вес поплавка, тем выше будет чувствительность прибора к ничтожно малым объемам проходящего через преобразователь потока газа.

Выполнение поплавка в форме пустотелого поршня делает его более легким, поплавок реагирует на малейшее изменение восходящего потока газа или иной измеряемой среды, что значительно увеличивает чувствительность преобразователя, снижает потерю давления и повышает точность измерения.

Предлагаемая конструкция трубки и поплавка, наружная поверхность которого находится в непосредственной близости к внутренним стенкам трубки, а расстояние между ними регламентируются конструкторскими допусками с учетом температурных коэффициентов расширения материалов трубки и поплавка, обеспечивает постоянство характеристик диэлектрической проницаемости к зондирующим сигналам емкостного преобразователя в широком динамическом диапазоне измеряемого объема газа. Это обстоятельство, в свою очередь, обеспечивает высокую точность измерений в этом диапазоне.

По образующей внутренней, прилегающей к конусу 3 поверхности поплавка мини-юбки 5, под острым углом к вертикальной центральной линии ротаметра симметрично нанесены канавки, обеспечивающие стабильное вращение поплавка под действием восходящего потока газа даже при ничтожно малых объемах потребления (фиг.3, поз.6)

При этом чем больше объем потребления газа, тем больший напор испытывает поплавок под воздействием восходящего потока газа, а следовательно, и большему механическому угловому воздействию подвергается поплавок от давления проходящего газа между конусом 3 и внутренней образующей поверхностью поплавка мини-юбки 5, придавая ему вращательный момент и, следовательно, чем большую высоту в ротаметре занимает поплавок, тем больше скорость его вращения. Чем больше скорость вращения поплавка, тем стабильнее его положение к оси вращения за счет гироскопического эффекта.

За счет гироскопического эффекта быстровращающегося поплавка проявляются его демпфирующие аэродинамические свойства в моменты ударных объемных увеличений или снижений потребления измеряемой среды. Это обстоятельство обеспечивает плавное увеличение или уменьшение прохождения объема измеряемой среды через преобразователь и надежный без искажения его учет, что совершенно невозможно избежать в конструкциях ротаметров с использованием массивных поплавков, неизбежно обладающих при этом многократно ныряющим эффектом.

Наружная поверхность цилиндрической трубки ротаметра (фиг.2) условно разделена на три равные зоны. В первой и второй зоне ротаметра методом вакуумного напыления металла нанесены электроды, представляющие собой наружные обкладки конденсаторов С1 т-10 и С2 т-11.

В третьей зоне трубки предлагаемой конструкции ротаметрического преобразователя нанесена резистивная полоса 19, представляющая собой терморезистор (Rt°), изменяющий свое внутреннее электрическое сопротивление в диапазоне изменения температур поступающего на преобразователь газа или иной измеряемой среды. Функциональное назначение терморезистора - электронный элемент с переменными электрическими характеристиками в электронной схеме, формирующей сигналы для коррекции измеренных значений объемного расхода газа (фиг.2, 4 поз.19).

Конфигурации наружных обкладок конденсаторов на трубки изображены на фиг.4.

При этом рисунок формы обкладки C1 т 10, находящейся в первой зоне ротаметрической трубки, представляет собой усеченный в острых углах прямоугольный треугольник, а рисунок формы обкладки C2 т 11 представляет собой размещенную вдоль трубки ротаметра полосу шириной, равной размеру высоты обкладок C1 п 12 и С2 п 13, нанесенных на боковой поверхности поплавка.

Вся образующая наружную боковую поверхность поплавка - юбка 4, как и наружная поверхность трубки ротаметра, условно разделена на три равные зоны. В первой и во второй зоне поплавка нанесена (например, методом вакуумного напыления металла) металлическая пленка, представляющая собой вторые обкладки конденсаторов - C1 п 12 и С2 п 13, обладающая высокой адгезией с материалом поплавка и высокими электрическими емкостными показателями (фиг.2). С целью защиты этих обкладок от истирания, при случайных соприкосновениях в процессе вращения поплавка с внутренней поверхностью трубки пленка должна быть нанесена на образующую наружную поверхность поплавка (юбку) в специальное углубление. При такой конструкции поплавка образовавшиеся в верхней и нижней его части ограничительные буртики 23 (фиг.3) обеспечивают надежную защиту обкладок С1 п и С2 п от истирания. Конфигурации рисунков этих обкладок изображены на фиг.7 и представляют собой две соединенные между собой тонким проводником 20 пластины в форме квадрата и прямоугольника. Величина размера продольной стороны квадрата в первой зоне поплавка равна ширине обкладки С2 т 10 в верхней ее части и ширине обкладки С2 т 11. Продольная величина размера длины прямоугольника во второй зоне поплавка меньше ширины своей зоны на величину ширины обкладки С2 т (фиг.4, поз.22). Это необходимо для того, чтобы при вращении поплавка в самом нижнем пределе трубки ротаметра и при выходе обкладки С1 п поплавка из зоны пересечения с обкладкой С1 т и перед началом пересечения обкладки С2 п с обкладкой С1 т образовывался временной зазор, исключающий воздействие зондирующих сигналов генератора одновременно на обкладки С1 п и С2 п и, кроме того, означающий начало следующего цикла вращения поплавка.

Функциональное назначение обкладок С