Способ определения теплозащитных свойств высокотемпературных покрытий деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения. В способе внутри трубчатого образца располагают источник тепла, создающий радиационный и конвективный тепловой поток, например факел от сгорания газообразного топлива, причем на половину поверхности образца, обращенную к источнику тепла, наносят исследуемое высокотемпературное покрытие, а вторую оставляют без покрытия, либо на него наносят покрытие с известными свойствами. В устройстве предусмотрены термопары, посредством которых измеряют температуры на поверхностях образца, расположенных с противоположной стороны от источника тепла. По разнице температур определяют свойства исследуемого покрытия. Техническим результатом является получение достоверных результатов при исследовании теплозащитных характеристик высокотемпературных покрытий с максимально точным повторением условий теплопередачи к металлу, близких к эксплуатационным. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения а именно к испытаниям высокотемпературных покрытий деталей, преимущественно газотурбинных двигателей (ГТД).

При горении распыленного топлива в потоке воздуха внутри жаровой трубы камеры сгорания образуется факел, температура которого превышает 2000К. При этом уровне температур стенкам жаровой трубы передается значительная доля теплового потока. Несмотря на различные системы заградительного охлаждения, температура стенок остается очень высока и может превышать 1000°С. Для защиты стенок жаровой трубы предложено применять различные виды высокотемпературных покрытий, в первую очередь керамические теплозащитные покрытия (ТЗП). Учитывая что тепло от газового потока стенке передается как конвективно, так и за счет радиационного нагрева (в виде инфракрасного и светового потоков), предлагается применять отражающие покрытия.

Известны методы и установки для оценки эффективности покрытий, разработанные для лопаток турбин ГТД, на которых высокотемпературные покрытия применяют длительное время. Например, при испытаниях на газодинамических стендах [1] лопатки помещают в поток газа, поступающего из камеры сгорания. Однако в то же время для исследования условий теплопередачи в жаровой трубе с покрытием горячий поток должен образовываться внутри нее. Использование опытных установок для отработки полноразмерных жаровых труб также затруднительно, так как в процессе выбора типа покрытия и технологии его нанесения должно быть проведено большое количество оценочных экспериментов, которые при использовании большеразмерной установки будут очень дороги.

Поэтому исследования по выбору покрытий и исследованию его свойств должны проводиться на малогабаритных образцах в условиях теплопередачи, имитирующих процесс в реальных условиях.

Подобные методы используются для исследований при термомеханическом и малоцикловом нагружении.

Наиболее близким техническим решением является способ испытаний образцов из металлических материалов (в том числе с покрытиями) при простых и сложных условиях нагружения в изотермических и неизотермических температурных условиях [2]. Для исследований предлагается использовать образцы, в том числе трубчатой формы, располагая нагреватели различного типа внутри него, что упрощает контроль температуры образца и контроль уровня деформаций. Используемый нагреватель вставляется внутрь образца и осуществляет его нагрев за счет радиационного потока. При исследовании теплозащитных свойств покрытий нагреватель помещают внутрь трубчатых образцов без покрытия, контролируя перепад температуры по стенке, затем заменяют образец без покрытия образцом с нанесенным на внутренней поверхности покрытием и нагревают его аналогично образцу без покрытия, так же контролируя перепад температур по стенке. Однако при исследованиях теплозащитных свойств высокотемпературных покрытий, данный способ имеет ряд существенных недостатков: отсутствует конвективная составляющая нагрева, мал температурный перепад по толщине стенки образца, кроме того, вследствие изменения характеристик нагревателя от одного цикла испытаний к другому нет повторяемости условий нагрева образцов, что делает недостоверными испытания.

Техническим результатом предлагаемого изобретения является получение достоверных результатов при исследовании теплозащитных характеристик высокотемпературных покрытий с максимально точным повторением условий теплопередачи к металлу, защищенному покрытием в сравнении с металлом без покрытия в условиях, близких к эксплуатационным.

Технический результат достигается в заявляемом способе и устройстве для определения свойств высокотемпературных покрытий деталей. Для этого в заявляемом способе внутри трубчатого образца располагают источник тепла, создающий радиационный и конвективный тепловой поток, например факел от сгорания газообразного топлива, и используют образец, выполненный из двух половин, причем на половину поверхности образца, обращенную к источнику тепла, наносят исследуемое высокотемпературное покрытие, а вторую оставляют без покрытия, либо на нее наносят покрытие с известными свойствами, осуществляют одновременный нагрев защищенной и незащищенной поверхностей образца, после чего посредством термопар измеряют температуры на поверхностях образца, расположенных с противоположной стороны от источника тепла, и по разнице температур определяют свойства исследуемого покрытия.

А заявляемое устройство для определения теплозащитных свойств высокотемпературных покрытий деталей, содержит трубчатый образец, устройство для его крепления, источник тепла, создающий конвективный и радиационный тепловой поток, расположенный внутри образца, устройство для измерения температуры, причем образец выполнен из двух половин, на одну из которых нанесено исследуемое покрытие, а другая половина выполнена без покрытия, либо на нее нанесено покрытие с известными теплозащитными свойствами, при этом в устройстве предусмотрены термопары, регистрирующие изменение температуры на поверхности образца и расположенные друг против друга на сторонах образца с покрытием и без него.

А также между половинами образца расположен теплоизолятор.

А также между половинами образца имеется зазор.

А также устройство содержит источник текучей среды, омывающей поверхность образца, противоположную источнику тепла и отводящую тепло с нее.

Это позволяет оперативно определять степень теплозащиты образца покрытием в условиях, когда тепло к нему подводится как конвекцией, так и излучением, причем одновременный нагрев защищенной и незащищенной поверхностей образца сводит к минимуму погрешности, связанные с различием условий нагрева при перестановке образца. Изменение температуры по длине образца, связанное с изменением температуры по длине факела позволяет оценить условия теплопередачи при различных температурах. Мощность нагрева достаточно легко регулируется расходом газа. Удельная мощность теплового потока, подводимая к поверхности образца, по величине определяют мощностью, подводимой к реальной детали, например к жаровой трубе ГТД, покрытие для которой исследуется. Материал, из которого изготовлен образец, выбирают тот же, что и на детали. Эта установка может быть использована для исследования процессов термохимического влияния продуктов сгорания на покрытие, при соответствующих добавках в горючий газ или нанесении соответствующей обмазки на поверхность образца.

Для предотвращения перетекания тепла между половинами образца с покрытием и без него, нарушающими тепловое распределение, места стыка половин образца теплоизолируют либо между ними оставляют зазор, что препятствует теплоперетоку.

Для создания необходимого температурного градиента по толщине образца с покрытием, его поверхность с противоположной от источника тепла стороны, охлаждают воздухом, газом или жидкостью, в зависимости от условий эксплуатации исследуемого покрытия.

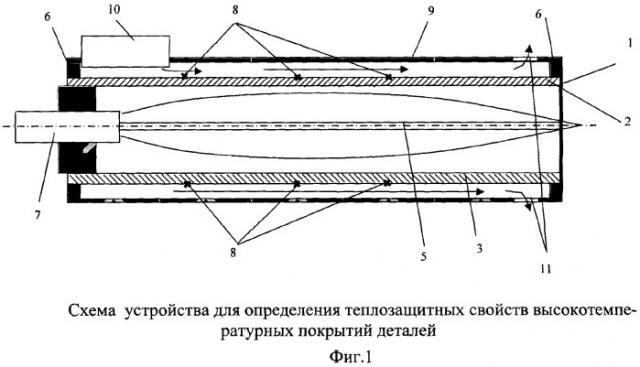

На фиг.1 изображена схема предлагаемого устройства.

На фиг.2 изображена конструкция образца.

Устройство на фиг.1 включает образец 1, состоящий из двух половин 2 и 3, на одну из которых нанесено исследуемое покрытие 4, разделенных теплоизолятором 5, устройство для его крепления 6. Внутри образца установлен источник тепла - горелка 7. На противоположной от источника тепла стороне образца закреплены термопары для измерения температуры 8. Образец 1 установлен внутри кожуха 9, в котором протекает теплоотводящая текучая среда, например газ или жидкость, с заданными параметрами - температурой, расходом и т.п. - подводимая из источника 10, отводимая через выход 11.

Заявляемое устройство по предлагаемому способу работает следующим образом:

Подготовленную к испытаниям образец 1 на фиг.1, состоящий из половин 2 и 3, на одну из которых нанесено исследуемое покрытие 4, а другая оставлена без покрытия, с прикрепленными к ним напротив друг друга термопарами 8 и с теплоизоляторами 5 между половинами, устанавливают в устройство для крепления образца 6 внутри кожуха 9. Внутрь образца 1 помещают источник тепла 7. Затем подают охлаждающую среду и включают источник тепла 7, с помощью термопар 8 регистрируют изменение температуры на охлаждаемой поверхности образца 1. Процесс нагрева ведут необходимое время, регистрируя температуру. По разнице показаний термопар, расположенных напротив друг друга на сторонах образца с покрытием и без него, делают вывод о теплоизолирующих свойствах покрытия.

Применение предложенного способа и устройства для испытания обеспечивает оперативное получение данных о свойствах высокотемпературных покрытий деталей ГТД в условиях теплопередачи, имитирующих эксплуатационные с минимальными затратами. Это позволяет проводить широкий фронт исследований защитных высокотемпературных покрытий различного типа, обеспечивая максимальную защиту деталей ГТД, таких как жаровые трубы, что позволяет значительно повысить их ресурс и температуру эксплуатации.

Источники информации

1. Кузнецов Н.Д., Цейтлин В.И., Волков В.И. Технологические методы повышения надежности деталей машин. М., Машиностроение, 1993 г., с.135.

2. Машины и установки для испытаний при термомеханическом малоцикловом нагружении. Методические указания. Международный центр научной и технической информации Института машиноведения АН СССР им. А.А.Благонравова., М., изд. ИМАШ, 1988 г. с.23-25

1. Способ определения теплозащитных свойств высокотемпературных покрытий деталей, заключающийся в том, что внутри трубчатого образца располагают источник тепла, создающий радиационный и конвективный тепловой поток, отличающийся тем, что используют образец, выполненный из двух половин, при этом на одну половину поверхности образца, обращенную к источнику тепла, наносят исследуемое высокотемпературное покрытие, а вторую оставляют без покрытия, либо на нее наносят покрытие с известными свойствами, осуществляют одновременный нагрев защищенной и незащищенной поверхностей образца, после чего посредством термопар измеряют температуры на поверхностях образца, расположенных с противоположной стороны от источника тепла, и по разнице температур определяют свойства исследуемого покрытия.

2. Устройство для определения теплозащитных свойств высокотемпературных покрытий деталей, содержащее трубчатый образец, устройство для его крепления, источник тепла, создающий конвективный и радиационный тепловой поток, расположенный внутри образца, устройство для измерения температуры, отличающееся тем, что образец выполнен из двух половин, на одну из которых нанесено исследуемое покрытие, а другая половина выполнена без покрытия, либо на нее нанесено покрытие с известными теплозащитными свойствами, при этом в устройстве предусмотрены термопары, регистрирующие изменение температуры на поверхности образца и расположенные друг против друга на сторонах образца с покрытием и без него.

3. Устройство по п.2, отличающееся тем, что между половинами образца расположен теплоизолятор.

4. Устройство по п.2, отличающееся тем, что между половинами образца имеется зазор.

5. Устройство по любому из пп.2-4, отличающееся тем, что оно содержит источник текучей среды, омывающей поверхность образца, противоположную источнику тепла, и отводящую тепло с нее.