Способ оценки влияния светлых нефтепродуктов на изделия из полимерных материалов

Иллюстрации

Показать всеИзобретение относится к исследованию топливостойких свойств полимерных конструкционных материалов для емкостей, арматуры трубопроводов, внутренних покрытий и т.д. Способ включает подготовку образцов полимерных материалов заданной массы, взаимодействие этих образцов с агрессивной средой при заданной температуре в течение заданного времени и последующее определение информативного показателя по расчетной формуле. При этом задают коэффициент кратности конкретного изделия заданной вместимости светлого нефтепродукта, который используют в качестве агрессивной среды, готовят образец светлого нефтепродукта с заданной концентрацией фактических смол и разделяют его на две равные по массе части, по отношению массы одной части образца к заданному коэффициенту кратности определяют массу образца полимерного материала, который помещают в одну из частей образца светлого нефтепродукта, выдерживают в герметичном контейнере обе части образца светлого нефтепродукта при температуре от 20 до 50°С, причем выдержку светлого нефтепродукта с образцом полимерного материала осуществляют до достижения этим образцом равновесного состояния набухания, которое устанавливают по достижению образцом постоянного значения массы, охлаждают обе части образца светлого нефтепродукта до комнатной температуры и определяют концентрации фактических смол в обеих частях этого образца, а в качестве информативного показателя используют разность этих концентраций, которая для полимерного материала, применимого для хранения данного светлого нефтепродукта, составляет для авиационных бензинов и реактивных топлив от 0,1 до 3 мг/100 см3, для автомобильных бензинов от 0,1 до 5 мг/100 см3, для дизельных топлив от 0,1 до 10 мг/100 см3. Достигается повышение достоверности результатов за счет приближения условий испытаний к натурным условиям эксплуатации. 2 ил., 7 табл.

Реферат

Изобретение относится к методам исследования топливостойких свойств полимерных конструкционных материалов, используемых для эластичных резервуаров, уплотнительных изделий, рукавов, фильтроэлементов, трубопроводов, тары, внутренних покрытий и т.д. и может быть использовано при разработке (модернизации), производстве, эксплуатации и ремонте технических средств нефтепродуктообеспечения.

В последние годы все более актуальной становится проблема снижения габаритно-массовых характеристик технических средств нефтепродуктообеспечения за счет использования в их конструкции полимерных материалов. Применение полимеров обусловлено рядом преимуществ перед металлическими материалами - низкая плотность, высокая прочность, стойкость к агрессивным средам, долговечность, способность принимать требуемую форму, возможность использования современных технологий производства, хранения и утилизации [1 - В.К.Крыжановский, В.В.Бурлов, А.Д.Паниматченко, Ю.В.Крыжановская. Технические свойства полимерных материалов, Санкт-Петербург, Издательство «Профессия», 2003, с.6].

Одной из проблем эффективного применения полимерных материалов в конструкции технических средств нефтепродуктообеспечения является определение их стойкости к светлым нефтепродуктам (авиационные и автомобильные бензины, дизельные топлива, топлива для реактивных двигателей и др.). При контакте со светлыми нефтепродуктами из полимерного конструкционного материала могут экстрагироваться наполнители - антифризы, антистарители, пластификаторы, отвердители, реологические добавки, красители, антисептики, антистатики и др., улучшающие эксплуатационные (прочность, плотность, электропроводность, теплоемкость, фрикционность и др.) и технологические свойства (вязкость расплава и его стабильность, особенности формования изделий и их извлечения из оснастки) [1 - В.К.Крыжановский, В.В.Бурлов, А.Д.Паниматченко, Ю.В.Крыжановская. Технические свойства полимерных материалов, Санкт-Петербург: Профессия, 2003, с.16, 17]. Экстракция наполнителей ухудшает деформационно-прочностные свойства не только самого изделия из полимерного материала, но и качество хранимых (транспортируемых) светлых нефтепродуктов, которое чаще всего оценивают по концентрации фактических смол, снижающих детонационную стойкости и испаряемость. Фактические смолы - остаток от выпаривания авиационного бензина или топлива для турбореактивных двигателей или нерастворимая в гептане часть остатка от выпаривания автомобильного бензина (промытые смолы). Содержание фактических смол определяют по ГОСТ 1567-97 [2 - ГОСТ 1567-97 (ИСО 6246-95) Нефтепродукты. Бензины автомобильные и топлива авиационные. Метод определения смол выпариванием струей. М.: Издательство стандартов, 1999, с.4-6]. Концентрация фактических смол в светлых нефтепродуктах строго ограничивается и устанавливается в мг на 100 мл топлива. При этом учитывается неизбежность осмоления светлых нефтепродуктов в процессе хранения, устанавливается предельное содержание смол на месте производства и на месте потребления. Смолы образуют в светлых нефтепродуктах вязкие осадки темно-коричневого цвета, которые отлагаются на деталях резервуаров, трубопроводов, топливных баков, камерах сгорания, осадки смолы ухудшают подачу топлива в цилиндры двигателя, в камере сгорания они образуют нагар, способствующий самовоспламенению рабочей смеси, работе с детонацией, зависанию клапанов и другим неисправностям [3 - Чулков П.В., Чулков И.П. Топлива и смазочные материалы: ассортимент, качество, применение, экономия, экология. М.: Политехника, 1996, с.28-29].

Известен способ определения стойкости пластмасс к действию химических сред, включающий подготовку стандартных образцов пластмасс, образцов химических сред заданного качества и определения при заданных температуре и времени их стойкости к указанному воздействию по изменению величины одного или нескольких показателей: массы, линейных размеров и механических свойств в ненапряженном и напряженно-деформированном состоянии [4 - ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред, М.: Издательство стандартов, 1980, с.1].

Недостатками известного способа определения стойкости пластмасс к действию химических сред являются:

большая трудоемкость исследования, связанная с определением значительного количества показателей (изменение массы, линейных размеров, физико-механических свойств в ненапряженном и напряженно-деформированном состоянии до и после контакта с жидкими агрессивными средами);

пластмасса признается стойкой (хорошая, удовлетворительная) к действию жидких агрессивных сред по результатам изменения только прочностных и деформационных свойств.

Данный метод не позволяет корректно оценить влияние светлых нефтепродуктов на изделия из полимерных материалов без определенной доработки, касающейся оценки качества рабочей среды.

Наиболее близким по технической сущности и взятым за прототип является метод определения стойкости резин в ненапряженном состоянии к воздействию жидких агрессивных сред, включающий подготовку образцов резины заданной геометрической формы, воздействие на эти образцы жидких агрессивных сред заданного качества при заданных температуре и продолжительности и последующее определение их стойкости к указанному воздействию по массе веществ, экстрагированных средой из образцов, рассчитываемой по математической зависимости [5 - ГОСТ 9.030-74 «ЕСЗКР. Резины. Метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред» метод Б с.40-42].

где М1Э - масса веществ, экстрагированных средой из образца;

M1 - масса образца, г;

M5 - масса образца, высушенная в термостате при 40°С до постоянной значения массы, г.

Кроме того, в известном способе массу веществ, экстрагированных средой из образца, оценивают еще и выпариванием среды (по сухому остатку), значение показателя вычисляют по математической зависимости

где М2Э - масса веществ, экстрагированных из образца (по сухому остатку);

М0 - масса емкости с сухим остатком, г;

М - масса емкости до высушивания, г;

M1 - масса всех образцов, использованных для испытаний, до воздействия среды, г.

В качестве агрессивных сред используют стандартные растворители:

жидкость А - изооктан эталонный по ГОСТ 12433-83;

жидкость Б - изооктан + толуол (70+30 по объему);

жидкость В - изооктан + толуол (50+50 по объему);

жидкость Г - толуол по ГОСТ 5789-78 или ГОСТ 14710-78;

жидкость Д - изооктан + толуол (60+40 по объему);

жидкость Е - изооктан + толуол (80+20 по объему);

Недостатками этого способа являются:

большая трудоемкость и длительность исследования, связанные с определением массы веществ, экстрагированных средой из образцов, по изменению массы образца M1Э и по сухому остатку М2Э;

низкая достоверность оценки, связанная с выполнением многократных измерений (до и после контакта с рабочей средой) длины, ширины и толщины образцов с погрешностью ±0,5 мм, при этом допускаемое отклонение каждого результата определения масс M1Э и М2Э от среднего арифметического составляет ±5% (10%);

использование стандартных жидкостей А, Б, В, Г, Д, Е [5 - ГОСТ 9.030-74 «ЕСЗКР. Резины. Метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред» метод Б с.45, приложение 1, табл.3] в качестве рабочих сред не моделирует реальные условия эксплуатации изделий и не позволяет оценить изменение углеводородного состава светлых нефтепродуктов при статическом контакте с полимерными материалами;

ограничение, связанное с невозможностью изготовления образцов заданной геометрической формы для проведения исследований из полимерных изделий (например, из уплотнительных деталей круглого сечения).

Технический результат изобретения - повышение достоверности результатов за счет приближения условий испытаний к натурным условиям эксплуатации.

Указанный технический результат достигается за счет того, что в способе оценки влияния светлых нефтепродуктов на изделия из полимерных материалов, включающем подготовку образцов полимерных материалов заданной массы, взаимодействие этих образцов с агрессивной средой при заданной температуре в течение заданного времени и последующее определение информативного показателя по расчетной формуле, согласно изобретению задают коэффициент кратности конкретного изделия заданной вместимости светлого нефтепродукта, который используют в качестве агрессивной среды, готовят образец светлого нефтепродукта с заданной концентрацией фактических смол и разделяют его на две равные по массе части, по отношению массы одной части образца к заданному коэффициенту кратности определяют массу образца полимерного материала, который помещают в одну из частей образца светлого нефтепродукта, выдерживают в герметичном контейнере обе части образца светлого нефтепродукта при температуре от 20 до 50°С, причем выдержку светлого нефтепродукта с образцом полимерного материала осуществляют до достижения этим образцом равновесного состояния набухания, которое устанавливают по достижению образцом постоянного значения массы, охлаждают обе части образца светлого нефтепродукта до комнатной температуры и определяют концентрации фактических смол в обеих частях этого образца, а в качестве информативного показателя используют разность этих концентраций, которая для полимерного материала, применимого для хранения данного светлого нефтепродукта, составляет для авиационных бензинов и реактивных топлив от 0,1 до 3 мг/100 см3, для автомобильных бензинов от 0,1 до 5 мг/100 см3, для дизельных топлив от 0,1 до 10 мг/100 см3.

Суть изобретения заключается в том, что авторы, обработав большое количество статистических данных по техническим средствам нефтепродуктообеспечения (эластичные резервуары; стальные резервуары, топливозаправщики, трубопроводы, бочки, канистры с внутренним полимерным покрытием; пластиковые трубопроводы; рукава: полимерная тара; фильтры и др.) для хранения и транспортирования светлых нефтепродуктов, получили зависимости массы полимерного материала изделия (его составной части) от массы хранимого светлого нефтепродукта. Фрагменты результатов статистической обработки результатов исследования эксплуатационных характеристик технических средств нефтепродуктообеспечения представлены в табл. 1-6:

табл.1 - результаты исследования эксплуатационных характеристик эластичных резервуаров;

табл.2 - результаты исследования эксплуатационных характеристик барабанов (бочек) из полимерных материалов;

табл.3 - результаты исследования эксплуатационных характеристик канистр из полимерных материалов;

табл.4 - результаты исследования эксплуатационных характеристик рукавов резиновых напорно-всасывающих;

табл.5 - результаты исследования эксплуатационных характеристик труб стеклопластиковых для сборно-разборных магистральных трубопроводов;

табл.6 - результаты исследования эксплуатационных характеристик стальных горизонтальных резервуаров с внутренним полимерным покрытием.

На основе проведенного исследования получен коэффициент кратности К, представляющий собой отношение массы светлого нефтепродукта к массе контактирующего с ним в изделии полимерного материала («коэффициент - число, на которое нужно помножить конкретную величину, чтобы получить искомую»; «кратность - величина, делящаяся без остатка на какое-либо число» [6 - С.Н.Ожегов. Словарь русского языка, Москва, 1991, с.303, 305].

Таким образом, получив коэффициент кратности К конкретного изделия и используя постоянный объем образца светлого нефтепродукта (в герметичном контейнере), можно перейти от натурных условий эксплуатации к лабораторно-стендовым, т.е. провести моделирование натурных условий

| Таблица 1Результаты исследования эксплуатационных характеристик эластичных резервуаров | ||||||||

| № п.п | Наименование показателя | Числовые значения | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Вместимость, м3 | 4 | 6 | 10 | 25 | 50 | 150 | 250 |

| 2 | Масса порожнего резервуара, кг | 110 | 120 | 170 | 250 | 515 | 1000 | 1400 |

| 3 | Масса хранимого светлого нефтепродукта, МнАи-92, кг, при ρ4 20=0,730 г/см3 | 2900 | 4400 | 7300 | 18300 | 36500 | 109000 | 182500 |

| 4 | Масса хранимого светлого нефтепродукта, МнТС-1, кг, при ρ4 20=0,800 г/см3 | 3200 | 4800 | 8000 | 20000 | 40000 | 120000 | 200000 |

| 5 | Масса хранимого светлого нефтепродукта, МнДТ-Л, кг, при ρ4 20=0,850 г/см3 | 3400 | 5000 | 8400 | 21000 | 42000 | 126000 | 210000 |

| 6 | Коэффициент кратности КАИ-92 | 26 | 37 | 43 | 73 | 71 | 113 | 130 |

| 7 | Коэффициент кратности КТС-1 | 29 | 40 | 47 | 80 | 78 | 120 | 143 |

| 8 | Коэффициент кратности КДТ-Л | 31 | 42 | 49 | 84 | 82 | 126 | 150 |

| 9 | Масса испытуемого топлива, г | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| 10 | Масса полимерного материала для испытания МпАИ-92, г | 5,8 | 4,1 | 3,5 | 2,1 | 2,1 | 1,3 | 1,2 |

| 11 | Масса полимерного материала для испытания МпТС-1, г | 5,2 | 3,8 | 3,2 | 1,9 | 1,9 | 1,3 | 1,0 |

| 12 | Масса полимерного материала для испытания МпДТ-Л, г | 4,8 | 3,6 | 3,1 | 1,8 | 1,8 | 1,2 | 1,0 |

| Таблица 2Результаты исследования эксплуатационных характеристик барабанов (бочек) из полимерных материалов | ||||||||||

| № п.п. | Наименование показателя | Числовые значения | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1 | Вместимость, л | 32 | 41 | 48 | 51 | 65 | 105 | 127 | 227 | 250 |

| 2 | Масса порожнего барабана (бочки), кг | 1,2 | 1,9 | 3,1 | 2,3 | 3,6 | 4,8 | 5,4 | 8,6 | 9,2 |

| 3 | Масса хранимого светлого нефтепродукта, МнАи-92, кг, при ρ4 20=0,730 г/см | 23 | 30 | 35 | 37 | 48 | 77 | 93 | 166 | 183 |

| 4 | Масса хранимого светлого нефтепродукта, МнТС-1, кг, при ρ4 20=0,800 г/см3 | 26 | 33 | 38 | 41 | 52 | 84 | 102 | 182 | 200 |

| 5 | Масса хранимого светлого нефтепродукта, МнДТ-Л, кг, при ρ4 20=0,850 г/см3 | 27 | 35 | 41 | 43 | 55 | 89 | 108 | 193 | 213 |

| 6 | Коэффициент кратности КАИ-92 | 19 | 16 | 11 | 16 | 13 | 16 | 17 | 19 | 20 |

| 7 | Коэффициент кратности КТС-1 | 22 | 17 | 12 | 18 | 14 | 18 | 19 | 21 | 22 |

| 8 | Коэффициент кратности КДТ-Л | 13 | 18 | 13 | 19 | 15 | 19 | 20 | 22 | 23 |

| 9 | Масса испытуемого топлива, г | 150 | 150 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| 10 | Масса полимерного материала для испытания МпАИ-92, г | 7,9 | 9,4 | 13,6 | 9,4 | 11,5 | 94 | 8,8 | 7,9 | 7,5 |

| 11 | Масса полимерного материала для испытания МпТС-1, г | 6,8 | 8,8 | 12,5 | 8,3 | 10,7 | 8,3 | 7,9 | 7,1 | 6,8 |

| 12 | Масса полимерного материала для испытания МпДТ-Л, г | 6,5 | 8,3 | 11,5 | 7,9 | 10,0 | 7,9 | 7,5 | 6,8 | 6,5 |

| Таблица 3Результаты исследования эксплуатационных характеристик канистр из полимерных материалов | |||||||

| № п.п. | Наименование показателя | Числовые значения | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Вместимость, л | 3 | 5 | 11 | 21 | 31 | 63 |

| 2 | Масса порожней канистры, кг | 0,2 | 0,2 | 0,5 | 1,1 | 1,5 | 2,5 |

| 3 | Масса хранимого светлого нефтепродукта, МнАи-92, кг, при ρ4 20=0,730 г/см | 2.2 | 3,7 | 8.0 | 15,3 | 22,6 | 46,0 |

| 4 | Масса хранимого светлого нефтепродукта, МнТС-1, кг, при ρ4 20=0,800 г/см3 | 2,4 | 4,0 | 8,8 | 16,8 | 24,8 | 50,4 |

| 5 | Масса хранимого светлого нефтепродукта, МнДТ-Л, кг, при ρ4 20=0,850 г/см3 | 2,6 | 4,3 | 9,4 | 17,9 | 26,4 | 53,6 |

| 6 | Коэффициент кратности КАИ-92 | 11 | 19 | 16 | 14 | 15 | 18 |

| 7 | Коэффициент кратности КТС-1 | 12 | 20 | 18 | 15 | 17 | 20 |

| 8 | Коэффициент кратности КДТ-Л | 13 | 22 | 19 | 16 | 18 | 21 |

| 9 | Масса испытуемого топлива, г | 150 | 150 | 150 | 150 | 150 | 150 |

| 10 | Масса полимерного материала для испытания МпАИ-92, г | 13,6 | 7,9 | 9,4 | 10,7 | 10,0 | 8,3 |

| 11 | Масса полимерного материала для испытания МпТС-1, г | 12,5 | 7,5, | 8,3 | 10,0 | 8,8 | 7,5 |

| 12 | Масса полимерного материала для испытания МпДТ-Л, г | 11,5 | 6,8 | 7,9 | 9,4 | 8,3 | 7,1 |

| Таблица 4Результаты исследования эксплуатационных характеристик рукавов резиновых напорно-всасывающих | |||||||

| № п.п. | Наименование показателя | Числовые значения | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Длина 6 м, диаметр, мм | ⊘32 | ⊘38 | ⊘50 | ⊘65 | ⊘75 | ⊘100 |

| 2 | Масса внутреннего резинового слоя рукава, кг | 1,44 | 1,74 | 2,22 | 3,00 | 3,42 | 5,16 |

| 3 | Масса хранимого светлого нефтепродукта, МнАи-92, кг, при ρ4 20=0,730 г/см | 3,50 | 4,96 | 8,60 | 14,50 | 19,5 | 34,40 |

| 4 | Масса хранимого светлого нефтепродукта, МнТС-1, кг, при ρ4 20=0,800 г/см3 | 3,90 | 5,44 | 9,42 | 15,90 | 21,2 | 37,70 |

| 5 | Масса хранимого светлого нефтепродукта, МнДТ-Л, кг, при ρ4 20=0,850 г/см3 | 4,10 | 5,80 | 10,00 | 16,90 | 22,5 | 40,0 |

| 6 | Коэффициент кратности КАИ-92 | 2 | 3 | 4 | 5 | 6 | 7 |

| 7 | Коэффициент кратности КТС-1 | 3 | 3 | 4 | 5 | 6 | 7 |

| 8 | Коэффициент кратности КДТ-Л | 3 | 3 | 5 | 6 | 7 | 8 |

| 9 | Масса испытуемого топлива, г | 150 | 150 | 150 | 150 | 150 | 150 |

| 10 | Масса полимерного материала для испытания МпАИ-92, г | 75 | 50 | 37,5 | 30 | 25,0 | 21,4 |

| 11 | Масса полимерного материала для испытания МпТС-1, г | 50 | 50 | 37,5 | 30 | 25,0 | 21,4 |

| 12 | Масса полимерного материала для испытания МпДТ-Л, г | 50 | 50 | 30,0 | 25 | 21,4 | 18,8 |

| Таблица 5Результаты исследования эксплуатационных характеристик труб стеклопластиковых для сборно-разборных магистральных трубопроводов | |||||

| № п.п | Наименование показателя | Числовые значения | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Длина 6 м, диаметр, мм | ⊘75 | ⊘100 | ⊘150 | ⊘200 |

| 2 | Масса стеклопластиковой трубы без арматуры, кг | 5,9 | 7,8 | 20,0 | 31,0 |

| 3 | Масса хранимого светлого нефтепродукта, МнАи-92, кг, при ρ4 20=0,730 г/см | 19,3 | 34,4 | 77,4 | 137,5 |

| 4 | Масса хранимого светлого нефтепродукта, МнТС-1, кг, при ρ4 20=0,800 г/см3 | 21,2 | 37,7 | 84,8 | 150,7 |

| 5 | Масса хранимого светлого нефтепродукта, МнДТ-Л, кг, при ρ4 20=0,850 г/см3 | 22,5 | 40,0 | 90,1 | 160,1 |

| 6 | Коэффициент кратности КАИ-92 | 3 | 4 | 4 | 4 |

| 7 | Коэффициент кратности КТС-1 | 4 | 5 | 4 | 5 |

| 8 | Коэффициент кратности КДТ-Л | 4 | 5 | 5 | 5 |

| 9 | Масса испытуемого топлива, г | 150 | 150 | 150 | 150 |

| 10 | Масса полимерного материала для испытания МпАИ-92, г | 50 | 38 | 38 | 38 |

| 11 | Масса полимерного материала для испытания МпТС-1, г | 38 | 30 | 38 | 30 |

| 12 | Масса полимерного материала для испытания МпДТ-Л, г | 38 | 30 | 30 | 30 |

| Таблица 6Результаты исследования эксплуатационных характеристик стальных горизонтальных резервуаров с внутренним полимерным покрытием | ||||||||||

| № п.п. | Наименование показателя | Числовые значения | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1 | Вместимость, м3 | 4 | 6 | 8 | 10 | 20 | 25 | 50 | 60 | 100 |

| 2 | Масса внутреннего полимерного покрытия резервуара, кг | 1,54 | 1,92 | 2,53 | 3,05 | 4,69 | 5,41 | 9,56 | 10,77 | 13,9 |

| 3 | Масса хранимого светлого нефтепродукта, МнАи-92, кг, при ρ4 20=0,730 г/см | 2920 | 4380 | 5840 | 7300 | 14600 | 18250 | 36500 | 43800 | 73000 |

| 4 | Масса хранимого светлого нефтепродукта, МнТС-1, кг, при ρ4 20=0,800 г/см3 | 3200 | 4800 | 6400 | 8000 | 16000 | 20000 | 40000 | 48000 | 80000 |

| 5 | Масса хранимого светлого нефтепродукта, МнДТ-Л, кг, при ρ4 20=0,850 г/см3 | 3400 | 5100 | 6800 | 8500 | 17000 | 21250 | 42500 | 51000 | 85000 |

| 6 | Коэффициент кратности КАИ-92 | 1896 | 2281 | 2308 | 2393 | 3113 | 3373 | 3818 | 4067 | 5252 |

| 7 | Коэффициент кратности КТС-1 | 2078 | 2500 | 2530 | 2623 | 3412 | 3697 | 4184 | 4457 | 5755 |

| 8 | Коэффициент кратности КДТ-Л | 2208 | 2656 | 2688 | 2787 | 3625 | 3928 | 4446 | 4735 | 6115 |

| 9 | Масса испытуемого топлива, г | 150 | 150 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| 10 | Масса полимерного материала для испытания МпАИ-92, г | 0,08 | 0,07 | 0,06 | 0,06 | 0,05 | 0,04 | 0,04 | 0.04 | 0,03 |

| 11 | Масса полимерного материала для испытания МпТС-1, г | 0,07 | 0.06 | 0,06 | 0.06 | 0.04 | 0,04 | 0,04 | 0.03 | 0,03 |

| 12 | Масса полимерного материала для испытания МпДТ-Л, г | 0,07 | 0,06 | 0,06 | 0.05 | 0,04 | 0.04 | 0.03 | 0.03 | 0,02 |

эксплуатации изделий из полимерных материалов в лабораторных условиях с высокой степенью достоверности, используя постоянный объем образца светлого нефтепродукта (150 г), помещая его в герметичный контейнер.

Авторами определено, что время достижения образцом полимерного материала равновесного состояния набухания зависит от марки и температуры светлого нефтепродукта. Равновесное состояние набухания устанавливают по достижении образцами постоянного значения массы [5 - ГОСТ 9.030-74 «ЕСЗКР. Резины. Метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред» с.37]. Так, при температуре различных светлых нефтепродуктов (50±2)°С достижение образцом равновесного состояния набухания происходит в течение первых 3-5-ти суток (72-120 ч), при дальнейшем контакте изменения практически не происходит. При температуре контакта с нефтепродуктами (23±2)°С отмечаются аналогичные закономерности, как и при 50°С. Однако период достижения состояния равновесного набухания происходит медленнее в течение первых 5-15 суток (120-360 ч) контакта (табл.7).

Для климатических районов I1-II10 (очень холодный - теплый влажный) со средней месячной температурой воздуха июля до 25°С [7 - ГОСТ 16350-80 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей. М.: Издательство стандартов, 1986, с.2.] время выдержки (воздействия светлого нефтепродукта на конструкционный материал) для автобензина АИ-92 - 5 сут (120 ч); топлив ТС-1 ДТ-Л - 15 сут (360 ч) при температуре (23±2)°С;

Для климатических районов II11, II12 (жаркий сухой, очень жаркий сухой) со средней месячной температурой воздуха июля от 30°С и выше время выдержки для автобензина АИ-92 - 3 сут (72 ч); топлив ТС-1 и ДТ-Л - 5 сут (120 ч) при температуре (50±2)°С.

| Таблица 7Результаты исследования времени достижения образцом полимерного материала состояния равновесного набухания в зависимости от марки и температуры светлого нефтепродукта | |||||||

| Марка нефтепродукта | Время выдержки, ч | Температура выдержки, °С | |||||

| 23±2 | 50±2 | ||||||

| Шифр материала* | |||||||

| ПЭНД | ТПОЭР | НО 68-1 | ПЭНД | ТПОЭР | НО 68-1 | ||

| Изменение массы, % | |||||||

| АИ-92 | 24 | 4,3 | 31,5 | 29,4 | 6,5 | 38,7 | 36,9 |

| 72 | 6,5 | 39,3 | 36,7 | 7,7 | 54,7 | 41,5 | |

| 120 | 7,2 | 51,4 | 38,3 | 7,6 | 54,5 | 41,4 | |

| 168 | 7,2 | 51,3 | 38,3 | 7,7 | 54,4 | 41,6 | |

| 240 | 7,3 | 51,3 | 38,4 | 7,8 | 54,6 | 41,5 | |

| 360 | 7,1 | 51,4 | 38,4 | 7,7 | 54,6 | 41,6 | |

| ТС-1 | 24 | 3,1 | 34,7 | 25,2 | 4,5 | 38,9 | 29,3 |

| 72 | 3,9 | 39,5 | 29,9 | 5,3 | 42,3 | 33,6 | |

| 120 | 4,5 | 42.1 | 31,6 | 5,8 | 44,4 | 35,5 | |

| 168 | 5,4 | 43,7 | 32,7 | 5,8 | 44,5 | 35,6 | |

| 240 | 5,3 | 43,7 | 32,6 | 5,7 | 44,4 | 35,5 | |

| 360 | 5,3 | 43,5 | 32,7 | 5,7 | 44,5 | 35,6 | |

| ДТ-Л | 24 | 2,5 | 31,1 | 24,3 | 3.3 | 35,2 | 28,7 |

| 72 | 3,1 | 34,6 | 29,6 | 4,1 | 39,8 | 34,2 | |

| 120 | 3,9 | 37,8 | 30,7 | 4,8 | 39,9 | 34,1 | |

| 168 | 4,4 | 38,2 | 32,9 | 4,7 | 39,8 | 34,2 | |

| 240 | 4,3 | 38,2 | 32,9 | 4,9 | 39,8 | 34,3 | |

| 360 | 4,4 | 38,2 | 32,8 | 4,8 | 39,9 | 34,1 | |

| * ПЭНД - полиэтилен низкого давления;ТПОЭР - ткань полимерная опытная для эластичных резервуаров;НО 68-1 - резина на основе нитрильного каучука. |

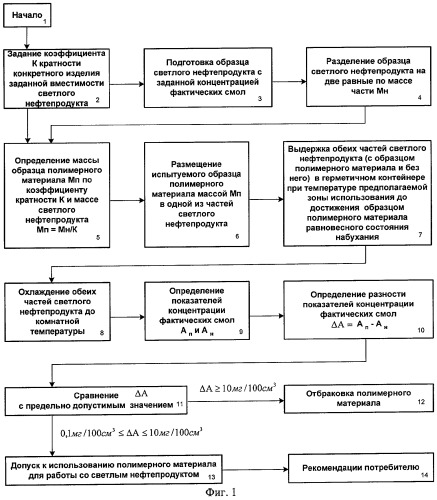

На фиг.1 представлена блок-схема алгоритма реализации способа оценки влияния светлых нефтепродуктов на изделия из полимерных материалов;

на фиг.2 - зависимости массы полимерного материала изделия (его составной части) от массы хранимого светлого нефтепродукта (получены экспериментально по серийно выпускаемым отечественной промышленностью техническим средствам нефтепродуктообеспечения):

2а - стальные резервуары с полимерным покрытием вместимостью 4-5000 м3 производства Саратовского акционерного производственно-коммерческого общества «Нефтемаш»;

2б - полимерная тара (канистры, барабаны) вместимостью 3-250 м3 производства ЗАО «Завод тарных изделий», г.Самара;

2в - рукава резиновые напорно-всасывающие ⊘ 32, 38, 50, 65, 75, 100 мм (L=6 м) производства ЗАО «Курскрезинотехника», ОАО «Черкесский завод резиновых и технических изделий»;

2г - трубы стеклопластиковые для сборно-разборных магистральных трубопроводов ⊘ 75, 100, 150, 200 мм (L=6 м) производства НПО «Ресурс», г.Хотьково, Московской обл.;

2д - эластичные резервуары вместимостью 4, 6, 10, 25, 50, 150, 250 м3 производства ОАО «Ярославрезинотехника».

Контейнер представляет собой металлический толстостенный цилиндр с крышкой, которая снабжена прокладкой, обеспечивающей герметичность контейнера. Конструкция контейнера должна быть рассчитана на давление, возникающее при испытаниях с учетом не менее трехкратного запаса прочности. Контейнер и прокладка должны быть изготовлены из материалов, стойких по отношению к среде. Объем герметичного контейнера для выдержки светлого нефтепродукта с образцом полимерного материала выбирается из необходимости соблюдения следующих требований:

уровень среды над образцами должен быть не менее 1 см при заполнении емкости не более чем на 75%.

Габаритные размеры герметичного контейнера выбирают, исходя из условий возможности его размещения в термостате.

Авторы экспериментально получили предельно-допустимые численные значения изменения показателя концентрации фактических смол (ΔА) светлого нефтепродукта при контакте с изделиями из полимерных материалов при заданной температуре.

Так, установлено, что стойким к светлым нефтепродуктам считается материал, после выдержки с которым при температурах от 20 до 50°С (в зависимости от климатического исполнения изделия) изменение показателя концентрации фактических смол составляет:

для авиационных бензинов и реактивных топлив ΔА≤3 мг/100 см3;

для автомобильных бензинов ΔА≤5 мг/100 см3;

для дизельных топлив ΔА≤10 мг/100 см3.

Таким образом, физическая суть способа заключается в том, что при контакте светлых нефтепродуктов с изделиями из полимерных материалов происходит процесс экстракции ингредиентов полимерного материала светлым нефтепродуктом с изменением его углеводородного состава и, соответственно, физико-химических показателей, в частности концентрации фактических смол, определение которого является одновременно необходимым и достаточным условием для оценки влияния светлых нефтепродуктов на изделия из полимерных материалов.

Способ реализуется следующим образом.

Пример 1. На испытания поступила ткань полимерная опытная для изготовления эластичного резервуара вместимостью 4 м3 (ЭР-4) для хранения и транспортирования автомобильного бензина АИ-92 ГОСТ Р 51105-97 [8 - ГОСТ Р 51105-97 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия, М.: Издательство стандартов, 1999, с.2] в умеренно-теплом климатическом районе 117 (средняя месячная температура воздуха января минус 4-8°С, июля - плюс 16-25°С) марки ТПОЭР ТУ 405831-2005 г. производства ОАО «Тульский завод РТИ».

Примеры реализации способа приведены в соответствии с алгоритмом (фиг.1), где цифрами от 1 до 14 обозначены этапы (операции) способа оценки влияния светлых нефтепродуктов на изделия из полимерных материалов.

Для оценки влияния автомобильного бензина АИ-92 на полимерный материал марки ТПОЭР задают коэффициент К кратности для эластичного резервуара вместимостью 4 м3 (этап 1). Коэффициент кратности КАИ-92 для ЭР-4 при хранении автомобильного бензина АИ-92 (ρ4 20=730 кг/м) составляет 26 (табл.1).

Проверяют кондиционность автобензина АИ-92, для чего определяют показатель концентрации фактических смол в исходном состоянии А0 известным методом по ГОСТ 1567-97. По результатам испытаний определено, что А0АИ-92=3,9 мг/100 см3. Полученное значение концентрации фактических смол сравнивают с заданной величиной (по ГОСТ Р 51105-97 А0≤5 мг/100 см3).

Если автобензин кондиционный, отбирают 400 мл (300 г). Этот объем разделяют на две равные по массе части Мн=200 мл (150 г) каждая (этапы 3, 4).

Определяют массу полимерного материала для испытания в контакте с автобензином АИ-92 по формуле Мп=Мн/КАИ-92=150/26=5,8 г или по табл.1 (этап 5).

Размещают испытуемый образец полимерного материала массой 5,8 г в одной из частей автобензина АИ-92 (этап 6).

Герметичные контейнеры с образцом полимерного материала и без него выдерживают при температуре (23±2)°С в течение 72 ч до достижения образцом равновесного состояния набухания (этап 7).

Охлаждают контейнеры до комнатной температуры (этап 8).

Определяют концентрацию фактических смол в обеих частях автомобильного бензина АИ-92 (с полимерным материалом и без него) Ап соответственно (этап 9):

АпАИ-92=20,8 мг/100 см3;

АнАИ-92=4,1 мг/100 см3.

Определяют разность показателей (ΔА) концентрации фактических смол в образцах Ап и Ан (этап 10).

ΔААИ-92=АпАИ-92-АнАИ-92=20,8-4,1=16,7 мг/100 см3

Сравнивают ΔА с предельно допустимым значением (этап 11).

0,1 мг/100 см3≤ΔААИ-92≤5,0 мг/100 см3

По результатам испытаний установлено, что значение показателя концентрации фактических смол автобензина АИ-92 на 334% превышает предельно допустимое значение.

Проводят отбраковку полимерного материала (этап 12).

Вывод: материал марки ТПОЭР по ТУ 405831-2005 г не может применяться в конструкции эластичного резервуара вместимостью 4 м3 (ЭР-4) для автобензина АИ-92 при эксплуатации в умеренно-теплом климатическом районе.

Пример 2. На испытания поступил полимерный материал - полиэтилен низкого давления (ПЭНД) марки ПЭНД 276-73 [9 - ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия, Москва, Издательство стандартов, 1987, с.13] производства ОАО «Волжский оргсинтез», г.Волгоград для изготовления полимерной тары вместимостью 250 дм3 [10 - ТУ 2297-012-08151164-2005 Тара полимерная. Барабаны для нефтепродуктов. Технические условия, Москва. ФГУП «25 ГосНИИ Минобороны России», 2005, с.2-6] для эксплуатации в очень жарком сухом климатическом районе II12 (средняя месячная температура воздуха января плюс 4 - минус 4°С, июля от плюс 30 и выше) для хранения дизельного топлива летнего ДТ-Л [11 - ГОСТ 305-82 Топливо дизельное. Технические условия. М.: Издательство стандартов, 1999, с.3].

Для оценки влияния дизельного топлива ДТ-Л на полимерный материал марки ПЭНД 276-73 задают коэффициент К кратности для полимерного барабана вместимостью 250 дм3 (этап 1). Коэффициент кратности КДТ-Л Для БН-ПЭНД 250 при хранении дизельного топлива летнего (ρ4 20=850 кг/м3) составляет 23 (табл.2).

Проверяют кондиционность дизельного топлива летнего, для чего определяют показатель концентрации фактических смол в исходном состоянии А0 известным методом по ГОСТ 1567-97. По результатам испытаний определено, что А0ДТ-Л=27 мг/100 см3. Полученное значение концентрации фактических смол сравнивают с заданной величиной (по ГОСТ 305-82 А0=40 мг/100 см3).

Если топливо кондиционное, отбирают 400 мл (300 г). Этот объем разделяют на две равные по массе части Мн=200 мл (150 г) каждая (этапы 3, 4).

Определяют массу полимерного материала для испытания в контакте с дизельным топливом ДТ-Л по формуле Мп=Мн/КДТ-Л=150/23=6,5 г или по табл.2 (этап 5).

Размещают испытуемый образец полимерного материала массой 6,5 г в одной из частей дизельного топлива ДТ-Л (этап 6).

Герметичные контейнеры с образцом полимерного материала и без него выдерживают при температуре (50±2)°С в течение 120 ч до достижения образцом равновесного состояния набухания (этап 7).

Охлаждают контейнеры до комнатной температуры (этап 8).

Определяют концентрацию фактических смол в обеих частях дизельного топлива ДТ-Л (с полимерным материалом и без него) Ап и Ан соответственно (этап 9):

АпДТ-Л=37,5 мг/100 см3;

АнДТ-Л=32,3 мг/100 см3.

Определяют разность показателей (ΔА) концентрации фактических смол в образцах Ап и Ан (этап 10).

ΔАДТ-Л=АпДт-Л-АнДТ-Л=37,5-32,3=5,2 мг/100 см3<10,0 мг/1003 см

Сравнивают ΔА с предельно допустимым значением (этап 11).

0,1 мг/100 см3≤ΔАДТ-Л≤10,0 мг/100 см3

По результатам испытаний установлено, что значение показателя концентрации фактических смол дизельного топлива не превышает предельно допустимое значение.

Вывод: материал марки ПЭНД 276-73 может применяться в конструкции полимерного барабана вместимостью 250 дм3 для хранения дизельного топлива ДТ-Л при эксплуатации в очень жарком сухом климатическом районе (этапы 13, 14).

Таким образом, способ оценки влияния светлых нефтепродуктов на изделия из полимерных материалов позволяет:

сократить трудозатраты на проведение исследования за счет менее трудоемкого способа подготовки образца конструкционного материала (только по массе Мн вместо заданной геометрической формы) и оценки одного наиболее значимого физико-химического показателя рабочей среды (концентрации фактических смол);

повысить достоверность результатов исследования за счет приближения лабораторных испытаний к условиям эксплуатации изделий из полимерных материалов в определенном климатическом районе (получен коэффициент К кратности, испытания при температуре предполагаемой зоны эксплуатации изделия);

обеспечить надежность и экологическую безопасность эксплуатации наземных и воздушных транспортных средств за счет гарантированного обеспечения качества светлых нефтепродуктов при хранении, транспортировании и заправке (в совокупности коэффициент К кратности, температура предполагаемой зоны эксплуатации, получены числовые значения предельно допустимого изменения показателя концентрации фактических смол для различных светлых нефтепродуктов).

Изобретение может быть использовано при разработке (модернизации), производстве, эксплуатации и ремонте технических средств нефтепродуктообеспечения.

Способ оценки влияния светлых нефтепродуктов на изделия из полимерных материалов, включающий подготовку образ