Ротор магнитоэлектрической машины

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно - конструкциям роторов магнитоэлектрических машин, содержащих плоские постоянные магниты и пакеты магнитопровода с полюсными наконечниками, размещенные в корпусе из немагнитного материала, и может быть использовано при производстве роторов, например, для генераторов, электродвигателей и различных энергетических установок, в частности, электростанций, сварочных агрегатов, механизированного инструмента и оснастки, приводных мотоблоков и т.п. Техническая задача, решаемая данным изобретением, состоит в предотвращении возникновения усадочных трещин в немагнитном материале корпуса ротора при кристаллизации и деформации его кольца после механической обработки корпуса. Сущность изобретения состоит в том, что в роторе магнитоэлектрической машины, содержащем корпус из немагнитного металла с пакетами магнитопровода и полюсов из листового магнитомягкого металла в нем и плоскими магнитами в параллелепипедных отверстиях в немагнитном металле, открытых с одного торца, по крайней мере, с фиксированием магнитов в этих отверстиях легко затвердевающим веществом или плоскостью, стыкуемой с ротором детали изделия со средствами компенсации температурных расширений, согласно изобретению, концентраторы напряжений средств компенсации равномерно смещены по окружности кольца ротора относительно крепежных пазов, и полуцилиндрических выемок на окружной поверхности, и друг друга. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к электротехнике, преимущественно к производству электрических машин с плоскими постоянными магнитами, а именно к конструкции ротора этих машин.

По патенту ЕАПВ №003746, Н 02 К 1/27, 29/08 за 2002 год известна электрическая машина с осевым потоком и неразборным ротором, содержащим плоские постоянные магниты, расположенные в корпусе его из армированной волокнами или тканью пластмассы, например - дуропласта, в том числе с укрепляющим бандажом из эпоксидной или имидной смолы, армированным стекловолокном.

Выполнение этого ротора с постоянными магнитами геометрически замкнутыми в пластмассовом армированном корпусе обуславливает восстановление работоспособности машины после снижения магнитных свойств магнитов только заменой неразъемного блока ротора. В заявке РФ № 2001126048, Н 02 К 21/23, 7/18 за 2003 год описан узел генератора с приводным ДВС, маховик которого содержит статор и ротор с постоянными магнитами, а в заявке № 2001126050, Н 02 К 1/27, 21/22 за 2003 год узел генератора имеет ротор с осевыми карманами открытыми с одной, по крайней мере, стороны для размещения наборных магнитых элементов.

Ротор электрической машины по заявке № 2001131390, Н 02 К 1/28, 21/12 и электрическая машина по заявке № 2001131389, Н 02 К 21/14, 1/28 содержат магнитопровод с размещенными на нем постоянными магнитами и полюсными наконечниками с зазором между ними, в которых размещены удерживающие элементы, контактирующие с наружными ребрами полюсных наконечников и магнитами и фиксирующие их в роторе.

Все известные решения имеют конструктивные элементы с разными коэффициентами линейного расширения, что требует введения в конструкцию специальных компенсационных средств, усложняющих и удорожающих изделие из-за увеличения материалоемкости и трудоемкости его. Например, описанный в заявке № 2001123215, Н 02 К 5/02, 5/18 за 2003 год электродвигатель снабжен компенсационными кольцами, расположенными на противоположных торцах и выполненными из материала, имеющего одинаковое линейное расширение с материалом корпуса двигателя.

Наиболее близким по технической сути к заявляемому решению является магнитоэлектрическая машина, описанная в патенте ЕАПВ № 001864 Н 02 К 21/12, 1/27, 15/03, 15/14 за 2001 год. Ротор этой машины содержит кольцевой пакет магнитопровода и полюсные наконечники из магнитомягкого материала с плоскими постоянными магнитами и немагнитными перемычками между ними. Корпус из немагнитного материала выполнен с открытыми с одного, по крайней мере, торца ротора прямоугольными отверстиями (карманами) для размещения в них постоянных магнитов, которые после установки фиксируются в них легкозатвердевающим веществом или геометрически замыкаются поверхностью сопрягаемых с торцем ротора деталей, маховика, например. На фланцевом торце корпуса выполнены равномерно расположенные по окружности его радиальные пазы.

Наличие в узле ротора пакета из магнитомягкого железа в корпусе из цветного металла (цинка, алюминия или их сплава) в сочетании с высокой температурой заливки расплава в пресс-форму из-за разницы линейного расширения приводят при кристаллизации расплава или механической обработке к неравномерной усадке и образованию трещин в немагнитном материале. А после съема ротора с оправки после мехобработки происходит деформация кольца детали - появляется овальность его, что является причиной отбраковки деталей, готовых к сборке.

Обусловлено это явление разной жесткостью корпуса ротора, ослабленного в трех радиальных сечениях, равномерно расположенных по окружности. В каждом из них сосредоточены пять концентраторов: короткие радиальные пазы переменной глубины на фланцевом торце с выемками на окружной поверхности буртика, имеющие длину от внешней стороны отверстия для постоянных магнитов до внутреннего диаметра кольца, крепежные пазы на фланце корпуса, полуцилиндрические выемки на внешней окружной поверхности кольца ротора и длинные пазы на противоположном фланцевому боковом торце постоянной глубины и ширины. Это ослабление данных сечений перечисленными концентраторами и вызывает произвольное изменение диаметров кольца ротора, превращая его окружность в эллипс из-за уменьшения жесткости ротора в этих сечениях.

Таким образом, для исключения усадочных трещин ротор должен иметь систему компенсационных элементов в конструкции, однако их размещение в упомянутых плоскостях приводит к деформированию кольца ротора в свободном состоянии.

Изобретение решает задачу исключения отбраковки изделий после заливки, остывания и съема роторов из пресс-формы из-за появления усадочных трещин и деформирования его. Суть изобретения состоит в том, что магнитоэлектрическая машина с ротором, содержащим плоские постоянные магниты в ориентированных параллельно оси ротора прямоугольных отверстиях, открытых с одного по крайней мере, торца ротора с размещенными в его корпусе из немагнитного материала кольцевых пакетов магнитопровода и полюсных наконечников из магнитомягкого материала с фиксацией магнитов в отверстиях легко затвердевающим веществом или с закрытием открытой стороны отверстий поверхностью сопрягаемой с ротором детали, маховика - например, ротор ее выполнен с системой компенсационных элементов на торцах корпуса, в том числе - радиальных, равномерно расположенных по окружности торцев пазов со смещением по окружности соответствующего торца от системы крепежных пазов на фланце ротора и полуцилиндрических выемок на окружной поверхности его кольца.

Система компенсационных элементов состоит из коротких радиальных пазов переменной глубины на фланцевом торце и длинных на всю ширину кольца ротора радиальных пазов постоянной глубины на торце, противоположном фланцевому, при этом расположены эти системы пазов со смещением от плоскости расположения крепежных пазов фланца и по луцилиндрических выемок на внешней окружной поверхности кольца ротора соответственно на 60° и 30° по окружности соответствующего торца.

Радиальные пазы на торцах кольца ротора могут выполняться с переменной по глубине шириной, например - 2 мм на внешней поверхности торца и 1 мм на дне паза.

Выполненные на фланцевом торце радиальные пазы от внутренней окружной поверхности кольца ротора до полуцилиндрической выемки на внешней окружной поверхности имеют глубину и ширину соответственно 2-3 мм, полуцилиндрические выемки имеют диаметр 8-10 мм, а длина и ширина крепежных пазов фланца соответственно (5-6)×(6-8) мм, три радиальных паза переменной глубины на противоположном фланцевому торце выполнены с шириной и длиной соответственно (2-3)×(7-9) мм, длина и глубина выемок на внешней окружной поверхности буртика - (7-10)×(1,5-2) мм, а пазы с наклонными стенками на этом буртике имеют ширину на торце его 7-9 мм.

Выполнение системы перечисленных компенсационных элементов исключает усадочное растрескивание материала корпуса ротора при отливке и деформирование кольца после съема механически обработанного ротора с оправки, то есть решение поставленной задачи.

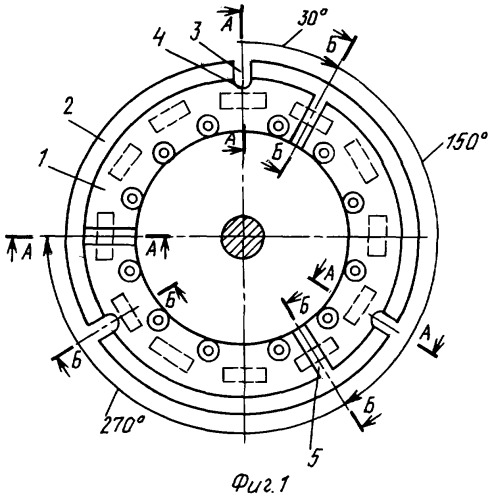

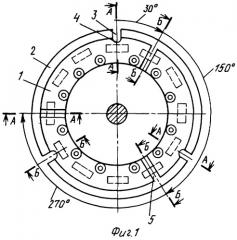

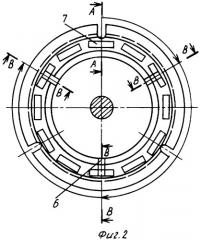

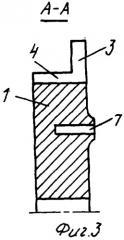

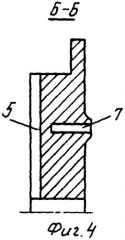

На фиг.1 изображен торец корпуса ротора с длинными радиальными пазами постоянной глубины, на фиг.2 - фланцевый торец с открытыми прямоугольными отверстиями и короткими радиальными пазами переменной глубины. На фиг.3, 4 и 5 - сечение радиальными плоскостями А-А, Б-Б и В-В соответственно, проходящими через крепежные пазы и полуцилиндрические выемки, длинные радиальные пазы на торце открытых отверстий и короткие радиальные пазы на фланцевом торце. На фиг.6 - сечение известного кольца ротора аналогичной плоскостью Г-Г, проходящей через одну плоскость для упомянутых компенсационных элементов в известном корпусе ротора, крепежных пазов и полуцилиндрических выемок кольца.

Изображенный на фиг.1 корпус ротора 1 имеет фланец 2 с крепежными пазами 3 на нем, полуцилиндрическими выемками 4 на окружной поверхности корпуса и с радиальными пазами 5 на фланцевом торце. На противоположном торце корпуса выполнены короткие радиальные пазы 6 с прямоугольными отверстиями 7, выемками и пазами с наклонными стенками на кольцевом буртике (фиг.2). Выемки и пазы не показаны, т.к. они равномерно расположены по окружности буртика и появления деформаций кольца ротора не вызывают.

Работает заявленный ротор в генераторе известным и описанным в литературе образом, устанавливают магниты и ротор в изделие по известной в электротехнике технологии. При заливке расплава немагнитного материала в пресс-форму и его кристаллизации система смещенных элементов выравнивает жесткость кольца по окружности и напряжения в материале из-за разницы линейного расширения, что исключает усадочные трещины и деформацию кольца корпуса после съема с оправки механически обработанного ротора.

Перечисленные элементы системы компенсации выполняются одновременно с кристаллизацией залитого под давлением в пресс-форму с установленными в ней пакетами магнитопровода и полюсных наконечников, вырубленных в штампах прессового производства, что возможно в промышленном производстве. Механическая обработка роторов после кристаллизации, сборка роторов с установленными в отверстия постоянными магнитами в изделие также подтверждают промышленное применение заявляемого решения.

Также подтверждают промышленное применение заявленного решения необходимые для изготовления ротора материалы - магнитомягкое железо (ст.2013), немагнитный сплав и постоянные магниты из сплава НЖБ.

1. Ротор магнитоэлектрической машины, содержащий корпус из немагнитного металла с пакетами магнитопровода и полюсов из листового магнитомягкого металла в нем и плоскими магнитами в параллелепипедных отверстиях в немагнитном металле, открытых с одного торца, по крайней мере, с фиксированием магнитов в этих отверстиях легко затвердевающим веществом или плоскостью стыкуемой с ротором детали изделия со средствами компенсации температурных расширений, отличающийся тем, что концентраторы напряжений средств компенсации равномерно смещены по окружности кольца ротора относительно крепежных пазов, полуцилиндрических выемок на окружной поверхности и друг друга.

2. Ротор по п.1, отличающийся тем, что система длинных радиальных пазов на фланцевом торце магнитопровода от фиксирующих магнитопроводы и полюса кронштейнов перед заливкой немагнитного металла в пресс-форму кронштейнов смещена по окружности от крепежных пазов фланца и полуцилиндрических выемок на угол 60°, система коротких пазов переменной глубины на противоположном торце ротора - на угол 30°.

3. Ротор по п.1, отличающийся тем, что радиальные пазы на торцах ротора имеют переменную по глубине ширину, например 2 мм на поверхности каждого торца и 1 мм на дне каждого паза.

4. Ротор по п.1, отличающийся тем, что радиальные пазы на фланцевом торце шириной 2-3 мм выполнены на всей ширине кольца ротора, крепежные пазы на фланце имеют ширину и длину соответственно (5-6)×(6-8) мм, а соосные им полуцилиндрические пазы на окружной поверхности кольца выполнены с диаметром 8-9 мм, радиальные пазы переменной глубины на противоположном фланцевому торце соответственно (2-3)×(7-9) мм, выемки на кольцевом буртике на длине 7-10 мм имеют глубину 1,5-2 мм, а пазы переменной ширины на ней имеют ширину на торцевой поверхности и на дне паза соответственно (7-9)×1,5 мм.