Способ определения износа ролика-электрода при электроконтактной наплавке

Иллюстрации

Показать всеИзобретение относится к контактной сварке и наплавке, а именно к способу определения износа ролика-электрода при электроконтактной наплавке. На цилиндрический образец неизношенным роликом-электродом с использованием присадочной проволоки наплавляют валик металлопокрытия, который является отпечатком рабочей поверхности неизношенного ролика-электрода. Замеряют удлинение присадочной проволоки и определяют ее относительную осевую деформацию. На этот же образец изношенным роликом-электродом наплавляют валик металлопокрытия и замеряют удлинение и относительную осевую деформацию присадочной проволоки. Сравнивают значения относительных осевых деформаций и определяют износ ролика-электрода. Это позволит повысить точность определения износа и одновременно упростить процесс измерения. 4 ил.

Реферат

Изобретение относится к оборудованию для контактной сварки и наплавки и может быть использовано при восстановлении изношенных деталей электроконтактной наплавкой проволокой.

Прототипом изобретения является способ определения износа ролика-электрода, при котором выполняют отпечатки рабочей поверхности неизношенного и изношенного электрода, определяют размеры этих отпечатков и сравнивают их между собой /1/.

Недостатком прототипа является низкая точность определения износа ролика-электрода при электроконтактной наплавке проволоки. Вследствие пластической деформации электродного металла из-за многократного воздействия температуры и давления присадочной проволоки на рабочей поверхности ролика-электрода образуется кольцевая канавка. Площадь поперечного сечения такой канавки износа для роликов-электродов, находящихся в рабочем состоянии, весьма мала, она на порядок и более меньше площади поперечного сечения присадочной проволоки. Износ рабочей поверхности ролика-электрода неравномерный, а отпечаток канавки износа (например, на пластической модели) не имеет четкого контура. По этим причинам площадь поперечного сечения кольцевой канавки износа на рабочей поверхности ролика-электрода известным способом точно не определяется.

Изобретение позволяет получить новый технический эффект - повысить точность определения износа как площади поперечного сечения кольцевой канавки на цилиндрической рабочей поверхности ролика-электрода, упростив при этом сами измерения.

Этот технический эффект достигается тем, что отпечатки рабочей поверхности ролика-электрода выполняют путем наплавки присадочной проволоки на образец, замеряют удлинения и относительные осевые деформации присадочной проволоки, последние сравнивают и определяют износ ролика-электрода.

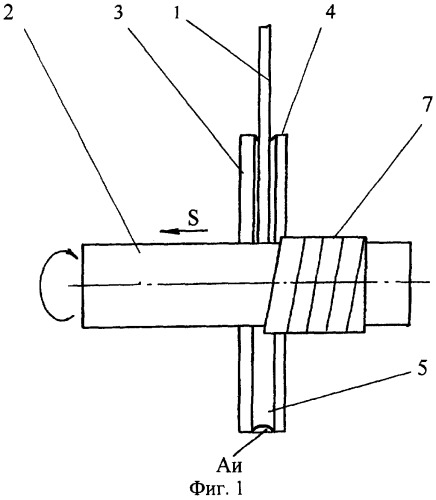

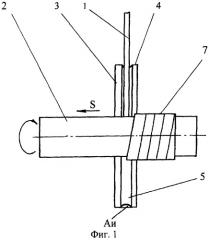

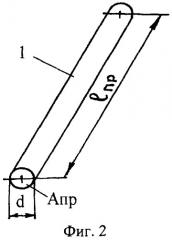

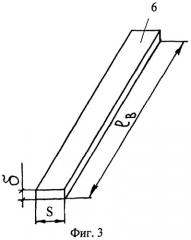

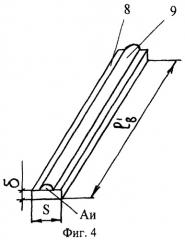

На фиг.1 показана схема электроконтактной наплавки присадочной проволоки на цилиндрический образец роликом-электродом; на фиг.2 - присадочная проволока круглого поперечного сечения; на фиг.3 - развертка валика металлопокрытия, наплавленного неизношенным роликом-электродом; на фиг.4 - развертка валика металлопокрытия, наплавленного изношенным электродом.

Присадочная проволока 1, имеющая сечение АПР и длину lПР, прижата к образцу 2 роликом-электродом 3, на рабочей поверхности 4 которого имеется износная кольцевая канавка 5 с площадью сечения АИ. Валик 6 металлопокрытия 7, имеющий длину lВ и сечение S·δ, выполнен неизношенным роликом-электродом 3. Валик 8 длиной l'В с наплывом 9 выполнен изношенным роликом-электродом 3.

Сущность способа заключается в следующем. Создают отпечаток рабочей поверхности 4 неизношенного ролика-электрода 3. Для этого на цилиндрический образец 2 наплавляют роликом-электродом 3 с неизношенной рабочей поверхностью 4 присадочную проволоку 1. При прохождении импульсов тока между роликом-электродом 3 и образцом 2 присадочная проволока 1 периодически разогревается и осаживается, испытывая при этом пластическую деформацию. Поверхность наплавленного валика 6 является отпечатком рабочей поверхности 4 неизношенного ролика-электрода 3. Длина наплавленного валика 6 оказывается значительно (до 50%) больше длины присадочной проволоки 1, затраченной на формирование этого валика 6. Удлинение и относительную осевую деформацию проволоки 2 определяют, замерив и сравнив длины lВ наплавленного валика 6 и lПР затраченной присадочной проволоки 1

Определяют среднюю толщину металлопокрытия 7 при наплавке по винтовой линии с шагом S неизношенным роликом-электродом 3

Затем создают отпечаток рабочей поверхности 4 изношенного ролика-электрода 3. Не изменяя режим наплавки, наплавляют тот же образец 2 роликом-электродом 3 с кольцевой канавкой 5 износа, величину Аи которого необходимо определить. Формируется валик 8, поверхность которого с наплывом 10 является отпечатком рабочей поверхности 4 изношенного ролика-электрода 3. Замеряют удлинение присадочной проволоки 1 и определяют ее относительную осевую деформацию

При наплавке изношенным роликом-электродом 3 разогретый до пластического состояния металл присадочной проволоки 1 заполняет кольцевую канавку 5, копируя ее профиль и образуя на поверхности наплавленного валика 8 наплыв 9, сечение которого соответствует поперечному сечению Аи кольцевой канавки 5 изношенного ролика-электрода 3. Ввиду того, что площадь Аи поперечного сечения наплыва 9 валика 8 много меньше площади Апр поперечного сечения присадочной проволоки 1, а наплавку образца 2 производят в двух случаях на одном и том же режиме, считают, что толщина δ металлопокрытия 7 в двух случаях наплавки одна и та же.

Приравнивают объемы валиков 6 и 8, сформированных из металла присадочной проволоки 1,

откуда получают

С учетом (2) определяют площадь поперечного сечения кольцевой канавки 5 износа рабочей поверхности 4 ролика-электрода 3 (в долях от площади Апр поперечного сечения присадочной проволоки 1)

Пример 1. Наплавили цилиндрический образец из стали 45 ГОСТ 1050-88 диаметром 50 мм с применением пружинной проволоки 2 класса ГОСТ 9389-75 диаметром 1,8 мм два раза на следующем режиме наплавки: действующее значение тока наплавки I=7,2 кА, окружная скорость вращения образца ν=0,0225м/с, шаг наплавки по винтовой линии S=3 мм/об, усилие на ролике-электроде F=1,3 кН, длительность импульсов тока tи=0,04 с, длительность пауз tп=0,08 с. Исходная длина присадочной проволоки каждый раз составляла lПР=500 мм. Первый раз наплавку произвели неизношенным роликом-электродом диаметром 300 мм, во второй раз тем же роликом, изношенным до неизвестной величины. Замерили длины сформированных валиков lВ=730 мм и l'В=690 мм. Определили удлинения присадочной проволоки и по формулам (1) и (3) вычислили относительные осевые деформации присадочной проволоки при наплавке неизношенным роликом-электродом ε=0,460 и при наплавке изношенным роликом ε'=0,3 80. По формуле (6) определили износ рабочей поверхности ролика-электрода Аи/Апр=0,0397.

Пример 2. Наплавили цилиндрический образец из стали 45 диаметром 45 мм пружинной проволокой 2 класса диаметром 1,8 мм и исходной длиной lпр=500 мм неизношенным роликом-электродом диаметром 300 мм на следующем режиме: I=6,8 кА, ν=0,025 м/с, S=3 мм/об, F=1,5 кН, tи=0,04 с, tп=0,08 с. Замерили удлинение присадочной проволоки lВ-lПР=220 мм, определили относительную осевую деформацию присадочной проволоки при наплавке неизношенным роликом ε=0,440. Сняли ролик-электрод с наплавочной установки и нанесли на его рабочую поверхность при помощи специально заправленного токарного резца кольцевую канавку с площадью поперечного сечения Аи=0,05 Апр. Произвели наплавку цилиндрического образца роликом-электродом с искусственным износом на том же режиме, что и при использовании неизношенного ролика-электрода. Замерили l'В=675 мм, вычисляли ε'=0,350, Аи/Апр=0,0462.

В примере 2 определенный предлагаемым способом износ ролика-электрода оказался несколько меньше действительной площади поперечного сечения кольцевой канавки, что объясняется тем, что присадочный металл в пластическим состоянии заполняет кольцевую канавку ролика-электрода неполностью. Известно, что прочность сварного соединения металлопокрытия с основой при электроконтактной наплавке определяется относительной осевой деформацией присадочной проволоки. Таким образом, способ позволяет оценить ту часть износа кольцевой канавки, которая влият на качество сварного соединения, т.е. способ позволяет определить эффективное значение износа рабочей поверхности ролика-электрода.

Способ определения износа ролика-электрода при электроконтактной наплавке, при котором выполняют отпечатки рабочей поверхности неизношенного и изношенного электродов, определяют размеры этих отпечатков и сравнивают их между собой, отличающийся тем, что отпечатки рабочей поверхности роликов-электродов выполняют путем наплавки присадочной проволоки на образец, замеряют удлинения и относительные осевые деформации присадочной проволоки, последние сравнивают и определяют износ ролика-электрода.