Способ гидратации гипсовых плит и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам изготовления гипсовых плит, а также устройствам для их изготовления. Технической задачей изобретения является усовершенствование известных способов и устройств для изготовления гипсовых плит, позволяющее повысить качество изделий, технического обслуживания и условий работы. Способ изготовления гипсовых плит включает следующие этапы: (I) формование плиты; (II) отверждение путем гидратации вплоть до получения гидратированного изделия со степенью гидратации в диапазоне от 33% до 80%; (III) продолжение гидратации в по меньшей мере одном вращающемся барабане путем вращения плиты вокруг центральной оси; и (IV) сушка. При этом между этапами (II) и (III) возможен промежуточный этап разрезания, который может осуществляться в соответствии с принципом проволоки. Устройство для изготовления гипсовой плиты указанным способом содержит линейную зону частичного отверждения и гидратации, и по меньшей мере один барабан гидратации, содержащий центральную ось, вокруг которой расположено множество ветвей. При этом в барабане каждая ветвь может быть разделена на множество рычагов, поверхность которых составляет от 50% до 99% поверхности соответствующей ветви. Причем барабан может иметь в своем составе от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей. А зона отверждения и гидратации и барабан могут быть расположены по двум параллельным друг другу осям. 2 н. и 10 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение касается усовершенствованного способа изготовления гипсовых плит, а также устройство для реализации этого способа.

Известны гипсовые плиты, которые образованы сердечником из плотного гипса (плотность которого имеет величину, например, в диапазоне от 0,6 до 1,0 и обычно составляет 0,7), располагающимся на по меньшей мере одной подложке типа бумаги, и предпочтительно между двумя подложками типа бумаги (обычно одну из этих подложек условно называют кремовой бумагой, а другую подложку называют серой бумагой). Классический способ изготовления таких гипсовых плит имеет в своем составе перечисленные ниже технологические этапы. Обычно этот способ содержит этап формования плиты, при этом данный этап имеет в своем составе промежуточные этапы, а именно этап разворачивания кремовой бумаги, этап смешивания, обеспечивающий получение теста, образованного в основном гипсом (в полугидратированном состоянии) и водой, в которое, для придания этой плите специфических эксплуатационных свойств, добавляются различные добавки (в частности крахмал, и, в случае необходимости одно или несколько вспенивающих веществ, используемых для образования пены); этап нанесения упомянутого теста на кремовую бумагу; этап разворачивания и последующего наложения серой бумаги для непрерывного формирования слоистой структуры, являющейся основой упомянутой плиты; этап гидратации, отверждения и сцепления упомянутого теста, в процессе гидратации этого теста, с двумя слоями бумаги на специальных опорах, образующих линию формования. На конечном участке этой линии формования получают полуфабрикат данного изделия, который может быть разрезан соответствующим образом посредством ножниц, а затем подвергнут необходимым манипуляциям, в частности включающим операцию переворачивания полученной плиты таким образом, чтобы разместить поверхность кремового цвета сверху. И наконец, полученное таким образом изделие вводится в сушильную установку для удаления избыточной влаги из данной плиты (так называемая операция просушки плиты). На выходе из этой сушильной установки данная плита подвергается, в уже сухом состоянии, различным видам обработки доведения ее до кондиционного состояния для придания ей окончательного товарного вида.

Если каждый этап данного способа представляет свои собственные технические проблемы, то некоторые из этих этапов являются в определенном смысле критическими, либо с точки зрения кинетики химической реакции, кинематики или способа, которые могут оказать влияние на характеристики и качество конечного продукта, либо с точки зрения сложности, габаритных размеров технологического оборудования и трудностей его технического обслуживания, а также занимаемого этим технологическим оборудованием пространства, либо с точки зрения нескольких упомянутых выше проблем в их совокупности. Итак, этапами, которые являются наиболее критическим, не считая исходного этапа формования, оказываются этапы гидратации и отверждения, а также этап переноса плит во влажном состоянии и этап просушки в сушильном устройстве для устранения избыточной свободной влаги. По существу каждый из основных этапов этого способа изготовления гипсовых плит является критическим для используемого способа и/или для конечного продукта. Такая степень критичности является специфической для способа изготовления гипсовых плит.

Этап от начала гидратации гипса до разрезания плиты обычно продолжается несколько минут, например, от 3 до 4 минут, или несколько дольше, следующий за ним этап переноса плиты во влажном состоянии и окончания гидратации вплоть до входа в сушильную камеру имеет продолжительность от 5 до 10 минут. В том случае, когда желательно повысить скорость работы данной технологической линии таким образом, чтобы достичь величин этой скорости, превышающих 150 м/мин при соблюдении обычной продолжительности гидратации, необходимо увеличивать протяженность линии формования вплоть до 500 м и более, что существенно удорожает технологическую линию и ставит многочисленные проблемы кинематики переноса и позиционирования плит на технологических машинах.

Этап переноса плит во влажном состоянии подразумевает использование сложных устройств, которые должны функционировать в горячей и влажной атмосфере. Производительность технологической линии, таким образом, зависит от надежности этих устройств, техническое обслуживание которых является достаточно сложным и дорогостоящим.

В то же время, эти традиционные устройства, вследствие своих конструктивных особенностей, приводят к различию времени гидратации в продольном направлении плиты, с одной стороны, и смещениям между сериями плит, с другой стороны, перед входом в сушильную камеру, которую необходимо преодолеть при помощи использования сложных систем. Затем необходимо устранить эти смещения для обеспечения однородной просушки на всей поверхности плит и, в частности, на концах этих плит. При этом механизмы должны гарантировать, чтобы пластины не ломались на своих концах и не наезжали друг на друга. Для этого в существующем уровне техники оказывается необходимым использование очень сложной механики и соответствующее регулирование скорости вращения многочисленных приводных двигателей.

Этап просушки требует использования механических устройств, которые должны функционировать во влажной среде, причем влажность этой среды может достигать состояния полного насыщения водяными парами, и эта среда может иметь температуру, достигающую нескольких сотен градусов Цельсия, что опять же связано с проблемами технического обслуживания этого оборудования.

И наконец, этап просушки оказывается потребляющим весьма большое количество энергии и было бы весьма целесообразно иметь в распоряжении такой способ и устройство просушки, которые позволяли бы подавать на плиты только необходимое количество тепловой энергии.

Другие этапы осуществления данного технологического процесса ставят также и другие проблемы, которые требуют наилучшего решения. Так, например, на этапе разрезания используются ножницы в виде двух роликов, оснащенных режущими кромками, которые необходимо регулярно очищать. Это устройство является в достаточной степени разрушающим и механически грубым по отношению к гипсовой плите (это также одно из соображений, которое делает необходимым относительно длительный процесс отверждения, поскольку гидратируемая влажная отверждаемая гипсовая плита должна иметь возможность выдерживать механические напряжения, возникающие вследствие разрезания и манипуляций, проводимых с этой гипсовой плитой в зоне ее переноса во влажном состояние).

Этап переворота, или флиппер, до настоящего времени часто является необходимым. Утонченные кромки гипсовой плиты формируются посредством нижнего валка с утолщенными кромками или ленты, представляющей контрформу; это требует, чтобы сторона плиты с кремовой бумагой находилась в нижнем положении. Однако в процессе последующей сушки предпочтительно, чтобы эта кремовая сторона плиты была сверху и не подвергалась опасности загрязнения транспортировочными валками сушильной камеры. Будет желательно иметь возможность исключить этот сложней этап переворачивания плиты (имея при этом возможность, в случае необходимости, сохранять, если это желательно, современную конфигурацию с гипсовым тестом, которое наносится на кремовую бумагу).

Этап переноса плит в сухом состоянии ставит определенно меньше проблем, чем перенос этих плит во влажном состоянии, но и этот этап остается достаточно сложным и связан со сложным техническим обслуживанием.

Техническая задача данного изобретения состоит в создании способа и устройства для его осуществления, которые позволяют устранить перечисленные выше проблемы и обеспечить также другие преимущества с точки зрения поведения/качества конечного изделия, технического обслуживания, стоимости эксплуатации, капиталовложений и условий работы. Предлагаемое изобретение частично основано на принципе, в соответствии с которым, в противоположность существующему уровню техники, где гипсовые плиты перемещаются на большие расстояния с использованием различного оборудования, эти гипсовые плиты оказываются практически статическими; при этом только оборудование является подвижным, обычно по вращательному движению.

В соответствии с первым вариантом объектом предлагаемого изобретения является способ изготовления гипсовых плит, включающий следующие этапы:

(I) формование плиты;

(II) отверждение путем гидратации вплоть до получения гидратированного изделия со степенью гидратации в диапазоне от 33% до 80%;

(III) продолжение гидратации в по меньшей мере одном вращающемся барабане путем вращения плиты вокруг центральной оси; и

(IV) сушка.

В соответствии с возможным способом реализации гидратация продолжается в упомянутом по меньшей мере одном барабане вплоть до получения целостности.

В соответствии с возможным способом реализации гидратация продолжается в упомянутом по меньшей мере одном барабане лишь частично и продолжается вплоть до получения целостности во втором барабане.

В соответствии с возможным способом реализации данный способ содержит между этапами (II) и (III) промежуточный этап разрезания.

В соответствии с возможным способом реализации этот этап разрезания осуществляется по принципу проволоки.

В соответствии с возможным способом реализации степень гидратации на выходе из этапа (II) имеет величину, заключенную в диапазоне от 33% до 66%, и предпочтительно от 33% до 50%.

В данном изобретении также предлагается устройство для изготовления гипсовой плиты, имеющее в своем составе линейную зону отверждения и частичной гидратации и по меньшей мере один барабан, содержащий центральную ось 9, вокруг которой расположено множество ветвей 10а, 10b, 10с, 10d.

В соответствии с возможным способом реализации в барабане каждая ветвь разделена на множество рычагов 11а, 11b, 11c, 11d, причем поверхность, занимаемая этими рычагами, составляет от 50% до 99% поверхности соответствующей ветви.

В соответствии с возможным способом реализации данный барабан содержит от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей.

В соответствии с возможным способом реализации зона отверждения и гидратации и барабан расположены по двум параллельным друг другу осям.

В соответствии с возможным способом реализации зона отверждения и барабан соединены посредством валков 8а, 8b и 8с, причем эти валки взаимно проникают в ветви 10а, 10b, 10с, 10d.

В соответствии с возможным способом реализации предлагаемое устройство имеет в своем составе устройство разрезания, содержащее проволоку.

Данное изобретение осуществляют в барабане, содержащем центральную ось 9, вокруг которой расположено множество ветвей 10а, 10b, 10с, 10d, причем каждая ветвь разделена на множество рычагов 11а, 11b, 11c, 11d, и поверхность, занимаемая рычагами, составляет от 50% до 99% поверхности соответствующей ветви.

В соответствии с возможным способом реализации барабан содержит от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей.

В соответствии со вторым вариантом объектом предлагаемого изобретения является способ изготовления гипсовых плит, включающий следующие этапы:

(I) формование плиты;

(II) отверждение плиты с гидратацией;

(III) сушка в процессе вращения плиты.

В соответствии с возможным способом реализации сушку осуществляют по меньшей мере в одном барабане, вращающемся внутри камеры.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит одну единственную секцию сушки.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит две отличные друг от друга секции сушки.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит три или более отличных друг от друга секций сушки.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере двух барабанах.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере двух барабанах с секциями сушки, различными от одного барабана к другому.

В соответствии с возможным способом реализации каждый барабан может содержать одну, две, три или более отличных друг от друга секций сушки.

В соответствии с предпочтительным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит по меньшей мере две отличные друг от друга секции сушки; этот способ реализации включает в себя случай, когда две различные зоны сушки расположены в одном и том же барабане, а также тот случай, когда по меньшей мере два различных барабана содержат по меньшей мере две различных зоны сушки (по меньшей мере одна зона сушки на по меньшей мере один барабан).

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане с использованием рекуперации скрытой теплоты конденсации водяных паров.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном первом барабане без использования рекуперации и в по меньшей мере одном барабане с использованием рекуперации.

В соответствии с возможным способом реализации предложенный способ дополнительно содержит один этап:

(IV) охлаждение плиты.

В соответствии с возможным способом реализации охлаждение частично осуществляют в некоторой части последнего барабана.

В данном изобретении предлагается также устройство для изготовления гипсовых плит, имеющее в своем составе зону отверждения и гидратации и барабан, содержащий центральную ось 13, вокруг которой расположено множество ветвей 14а, 14b, 14с, 14d, причем этот барабан заключен внутри камеры 15.

В соответствии с возможным способом реализации каждая ветвь разделена на множество зубьев типа зубьев гребенки.

В соответствии с возможным способом реализации камера представляет одну единственную секцию сушки.

В соответствии с возможным способом реализации камера разделена на две различные секции сушки.

В соответствии с возможным способом реализации камера разделена на три или более различных секций сушки.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми и находятся в связи со стволом.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми, находятся в связи с упомянутым стволом и содержат отверстия, расположенные вдоль этих зубьев.

В соответствии с возможным способом реализации упомянутое устройство содержит по меньшей мере один барабан без использования рекуперации и по меньший мере один барабан с использованием рекуперации скрытой теплоты конденсации водяных паров.

В соответствии с возможным способом реализации барабан представляет одну зону охлаждения.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной ниже средней горизонтали, причем камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной выше средней горизонтали, прячем упомянутая камера расположена в случае необходимости на уровне этой зоны.

Еще в данном изобретении предлагается барабан, содержащий центральную ось 13, вокруг которой расположено множество ветвей 14а, 14b, 14с, 14d, причем каждая из этих ветвей разделена на множество зубьев типа зубьев гребенки, а сам барабан заключен внутри камеры 15.

В соответствии с возможным способом реализации камера представляет одну единственную секцию сушки.

В соответствии с возможным способом реализации камера разделена на две различные секции сушки.

В соответствии с возможным способом реализации камера разделена на три или более различных секций сушки.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми и находятся в связи с этим стволом.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми, находятся в связи с этим стволом и имеют отверстия, расположенные вдоль этих зубьев.

В соответствии с возможным способом реализации барабан представляет одну зону охлаждения.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной под средней горизонталью, причем камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной над средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с третьим вариантом объектом предлагаемого изобретения является способ охлаждения гипсовых плит путем их вращения во вращающемся барабане, причем этот барабан содержит центральную ось 13, вокруг которой расположено множество ветвей 14а, 14b, 14с, 14d.

В соответствии с возможным способом реализации упомянутый способ используется в барабане, находящемся в непосредственном контакте с окружающим воздухом.

В соответствии с возможным способом реализации упомянутый способ используется в барабане, заключенном внутри камеры.

В соответствии с возможным способом реализации упомянутый способ используется в одной четверти окружности барабана, расположенной под средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации упомянутый способ используется в одной четверти окружности барабана, расположенной над средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с четвертым вариантом объектом предлагаемого изобретения является способ пространственных манипуляций с гипсовыми плитами посредством их вращения во вращающемся барабане, причем этот барабан содержит центральную ось 13, вокруг которой располагается множество ветвей 14а, 14b, 14с, 14d.

В соответствии с возможным способом реализации упомянутый способ предназначен для переворота плит.

В соответствии с возможным способом реализации упомянутый способ предназначен для чередующегося переворота плит.

В соответствии с возможным способом реализации упомянутый способ предназначен для укладки плит одна на другую парами.

В соответствии с пятым вариантом объектом предлагаемого изобретения является способ сушки/прокаливания/осуществления химических реакций для плоских объектов в процессе вращения упомянутого плоского объекта в по меньшей мере одном вращающемся барабане, причем этот барабан содержит центральную ось 13, вокруг которой располагается множество ветвей 14а, 14b, 14с, 14d, и этот барабан заключен внутри камеры 15.

В соответствии с возможным способом реализации каждая ветвь разделена на множество зубьев типа зубьев гребенки.

В соответствии с возможным способом реализации упомянутый по меньшей мере один барабан имеет в своем составе одну единственную секцию сушки.

В соответствии с возможным способом реализации упомянутый по меньшей мере один барабан имеет в своем составе две отличные друг от друга секции сушки, соответствующие двум секциям упомянутой камеры.

В соответствии с возможным способом реализации упомянутый по меньшей мере один барабан имеет в своем составе три или больше отличных друг от друга секций сушки, соответствующих двум секциям упомянутой камеры.

В соответствии с возможным способом реализации сушка осуществляется в по меньшей мере двух барабанах с секциями сушки, различными от одного барабана к другому.

В соответствии с возможным способом реализации сушка осуществляется с использованием рекуперации скрытой теплоты конденсации водяных паров.

В соответствии с возможным способом реализации центральная ось представляет собой ствол и упомянутые зубья являются полыми и находятся в связи с упомянутым стволом.

В соответствии с возможным способом реализации центральная ось представляет собой ствол и упомянутые зубья являются полыми, находятся в связи с упомянутым стволом и содержат отверстия, расположенные вдоль этих зубьев.

В соответствии с возможным способом реализации охлаждение осуществляется в некоторой части последнего барабана.

В соответствии с возможным способом реализации упомянутая зона охлаждения соответствует одной четверти окружности данного барабана, расположенной под средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации упомянутая зона охлаждения соответствует одной четверти окружности данного барабана, расположенной над средней горизонталью, причем упомянутая камера расположена в случае необходимости на уровне этой зоны.

В соответствии с возможным способом реализации плоский объект представляет собой деревянную плиту, гипсовую плитку, плиту или плитку из глины, цемента или другого материала.

Предпочтительным является комбинация различных упомянутых выше вариантов между собой, в особенности, комбинация между собой первого и второго вариантов, комбинация между собой второго и третьего вариантов, а также комбинация между собой первого, второго и третьего вариантов.

Предлагаемое изобретение будет лучше понято из приведенного ниже более подробного его описания, со ссылками на приведенные в приложении фигуры, на которых:

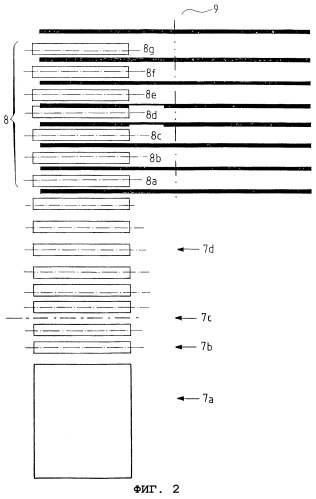

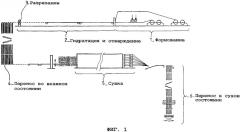

- Фиг.1 представляет собой схематический вид технологической установки в соответствии с существующим уровнем техники в данной области;

- Фиг.2 представляет собой общую схему устройства в соответствии с предлагаемым изобретением;

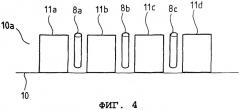

- Фиг.3 представляет собой схематический вид вращающегося барабана гидратации в соответствии с предлагаемым изобретением;

- Фиг.4 представляет собой схематический вид сверху вращающегося барабана, показанного на предыдущей фигуре;

- Фиг.5 представляет собой схематический вид варианта реализации барабана гидратации в соответствии с предлагаемым изобретением;

- Фиг.6а и 6b представляют собой схематические виды барабана сушки в соответствии с предлагаемым изобретением;

- Фиг.7а и 7b представляют собой схематические виды, в разборе к сверху, барабана сушки в соответствии с предлагаемым изобретением;

- Фиг.8а и 8b представляют собой схематические виды барабана сушки в соответствии с предлагаемым изобретением, который может быть использован в процессе непрямой сушки и/или в качестве рекуператора тепловой энергии;

- Фиг.9 представляет собой схематический вид барабана охлаждения в соответствии с предлагаемым изобретением;

- Фиг.10 представляет собой схематический вид барабана переворота в соответствии с предлагаемым изобретением;

- Фиг.11 схематически представляет вариант реализации способа снабжения плитами барабанов в соответствии с предлагаемым изобретением.

На фиг.1 схематически представлена классическая технологическая установка по изготовлению гипсовых плит. Зона 1 представляет этап формования плиты, причем этот этап имеет в своем составе подэтапы разматывания кремовой бумаги, смешивания компонентов для получения гипсового теста, нанесения этого теста на кремовую бумагу и разматывания серой бумаги для формирования слоистой структуры с заполнителем, являющейся предшественником готовой гипсовой плиты. Зона 2 представляет этап отверждения вплоть до получения уже по существу гидратированного изделия. Зона 3 представляет этап разрезания на индивидуальные плиты или серии плит. Зона 4 представляет этап переноса этих плит во влажном состоянии (с выполнением операции переворачивания для укладки плиты кремовой стороной вверх при помощи устройства, называемого "флиппер", а также операции устранения смещения между сериями плит перед входом в сушильную камеру). Зона 5 представляет этап сушки в сушильной камере для удаления избыточной влаги. Зона 6 представляет этап переноса плит в сухом состоянии (включая, в случае необходимости, складывание этих плит попарно кремовыми сторонами друг к другу, повторное распиливание, обвязку и упаковку готовых плит).

На фиг.2 изображена общая схема устройства в соответствии с предлагаемым изобретением. Это устройство, как и в предыдущем случае, содержит зону отверждения, в процессе осуществления которого имеет место начало гидратации гипса. Эта гидратация в данном случае не происходит полностью, но обычно доходит только до степени гидратации менее 80% и предпочтительно доходит до величины, заключенной, например, в диапазоне от 33% до 66%, и еще более предпочтительно до величины менее 50%. В данном случае термин "гидратация" имеет классический смысл, а именно означает осуществление реакции преобразования химического соединения CaSO4·0,5Н2О в химическое соединение CaSO4·2H2O. Измерение степени гидратации также осуществляется классическим образом, а именно измерение на кривой, которая может представлять собой соответствующий подъем температуры, увеличение веса (или поглощение воды), степень отверждения и т.п. В данном случае пригодны любые классические методы измерения степени гидратации.

Упомянутая зона отверждения схематически представлена здесь полосой формования 7а, валками, располагающимися перед механическими ножницами 7b, и собственно механическими ножницами 7с, а также зоной 7d. Эта зона 7d представляет собой зону ускорения 7d (предназначенную для того, чтобы классическим образом создать некоторое пространство между сериями плит). Эта зона примыкает к зоне остановки 8, которая будет служить устройством введения плит во вращающийся барабан, оборудованный рычагами. Эта зона остановки содержит валки 8а, 8b, 8с, 8d, 8e, 8f, 8g и т.д. Эти валки обычно отстоят друг от друга на одинаковые расстояния и предназначены (как и в существующем уровне техники) для принятия плит во влажном состоянии с той лишь разницей, что в данном случае эти плиты являются гидратированными в меньшей степени, то есть оказываются менее твердыми. Расстояние между валками будет определяться таким образом, чтобы исключить пластичное прогибание или текучесть плит между этими опорными элементами, что специалист в данной области техники легко может определить. Попав на эти валки 8а, 8b, 8с и т.д., данная плита оказывается захваченной барабаном 9, который является объектом предлагаемого изобретения.

Здесь следует отметить, что этап разрезания может быть осуществлен так же, как и в устройстве классического типа. Однако это разрезание также может быть осуществлено в более приспособленном для данного случая устройстве типа "проволоки для резки масла". Эта проволока может быть одинарной или может быть двойной, причем в этом случае две проволоки действуют, например, по типу ножниц. В той мере, в какой степень гидратации является уменьшенной в процессе разрезания, ножницы могут быть значительно более простыми по конструкции и не должны быть "жесткими". В этом случае достаточно металлической проволоки, натянутой поперек технологической линии. Эта проволока может быть наклонена по отношению к плоскости плиты и/или по отношению к оси данной технологической линии. Манипуляции с такой проволокой являются очень простыми и выполненный с ее помощью разрез оказывается более точным. При этом устраняются недостатки, связанные с механическими ножницами, используемыми в существующем уровне техники. Очистка этой проволоки также является весьма простой операцией; можно, например, смонтировать эту проволоку в виде петли и поворачивать ее перед выполнением каждой операции разрезания. В процессе этого поворота щетка очень простой конструкции обеспечивает очистку проволоки.

На фиг.3 изображен вращающийся барабан в соответствии с предлагаемым изобретением, расположенный между описанными выше валками 8а, 8b, 8с. В данном случае также может быть использован термин "карусель" вместо термина "вращающийся барабан". Здесь вращающийся барабан представлен в виде только одного квадранта или четверти круга рычагов с тем, чтобы нагляднее представить его взаимодействие с валками 8а, 8b, 8с. Барабан 9 содержит ось 10 (обычно представляющую собой ствол), на которой закреплены ветви 10а, 10b, 10с, 10d, 10e и т.д. (связь этих ветвей с центральной осью на этой фигуре не показана для упрощения чертежа). Каждая ветвь содержит несколько относительно широких рычагов, например, рычагов 11а, 11b, 11c и 11d (форма которых оптимизирована соответствующим образом), предназначенных для обеспечения отверждения плиты без проявления текучести. Количество рычагов на одну ветвь определяется множеством различных факторов, главными из которых являются скорость работы данной технологической линии, длина барабана и количество ветвей в этом барабане. Это количество ветвей может, например, быть заключено в диапазоне от 3 до 60 штук. Если рассматривать поверхность одной полной ветви, то рычаги в целом могут составлять от 50% до 99% от поверхности соответствующей ветви. Рычаги могут быть сплошными или могут содержать отверстия таким образом, чтобы одновременно обеспечить поддержание плиты без проявления текучести и не тормозить процесс испарения воды, который происходит на этой стадии технологического процесса. Размеры барабана обычно имеют следующие значения: диаметр имеет величину от 3 м до 6 м и предпочтительно составляет от 3,5 м до 4 м. В том, что касается длины барабана, то она легко корректируется в зависимости от конкретных потребностей производства. Увеличение емкости барабана достигается путем добавления дополнительных рычагов. Обычно длина барабана может составлять от 3 м до 25 м, и даже больше. Если рассматривать гипсовую плиту Р, то она подается на валки 8а, 8b, 8с (продвижение этой плиты контролируется соответствующими механическими и/или электрическими и электронными устройствами). В этом случае барабан находится в таком положении, что плита Р имеет возможность пройти между ветвями 10а и 10b. Затем барабан поворачивается, его рычаги входят в контакт с влажной плитой Р (которая по существу не имела времени прогнуться) и отсоединяют эту плиту Р от валков, причем в этом случае плита Р оказывается расположенной на рычагах 11а, 11b, 11с и 11d ветви 10b. При этом упомянутые валки снова оказываются свободными таким образом, чтобы иметь возможность принять на себя следующую плиту Р'. На этот раз данная плита оказывается сначала между ветвями 10b и 10с, а затем, после поворота барабана, входит в контакт с рычагами ветви 10с. Продолжая процесс аналогичным образом, можно "заполнить" плитами ветви данного барабана. Этот барабан имеет в своем составе, например, от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей. Скорость вращения барабана при этом будет выбираться, в частности, в функции скорости работы данной технологической линии, размеров и количества ветвей данного барабана и параметров осуществляемого способа, которые должны приводить к полной гидратации и удовлетворительной плоскостности плиты на выходе из этого барабана. Обычно скорость вращения барабана имеет величину в диапазоне от 1 об/час (оборот в час) до 6 об/час, и предпочтительно в диапазоне от 4 об/час до 6 об/час в случае использования установки с одним единственным барабаном гидратации.

На фиг.4 представлен предшествующий способ реализации барабана гидратации, показанного здесь сверху (в данном случае показана только одна из ветвей, а именно та из них, которая будет поднимать плиту Р).

На фиг.5 представлен вариант реализации предшествующей ситуации. На этот раз вращающийся барабан 9 смещен по отношению к валкам 8а, 8b, и 8с. При этом транспортер 12 обеспечивает поступательное перемещение плит от валков 8а, 8b, и 8с в направлении барабана 9. Этот транспортер обеспечивает подачу плит из серии плит на одну ветвь барабана. Этот транспортер классическим образом представляет собой систему закрепленных опор, которые перемещаются поступательно, а затем переворачиваются в нижнее положение, например, наподобие трака гусеницы, связанной с движением подъема и опускания.

Можно также предусмотреть размещение барабана непосредственно в конце зоны ускорения/остановки, но при этом с осью, уже не параллельной, но перпендикулярной по отношению к направлению перемещения плит. В этом случае ось этих плит перпендикулярна по отношению к оси барабана; барабан при этом представляет длину порядка длины данной плиты. При этом плита в конце своего хода будет упираться во втулку барабана перед тем, как быть захваченной ветвями этого барабана.

Гидратация в одном или в нескольких вращающихся барабанах позволяет получить значительный выигрыш в занимаемой данной установкой производственной площади. Действительно, длина традиционной секции отверждения может быть сокращена до 50%. Кроме того, зона переноса плит во влажном состоянии вплоть до входа в сушильную камеру также значительно уменьшена. И еще, время пребывания для каждой плиты в барабане является одними тем же, что позволяет обеспечить весьма однородную степень гидратации плит. Это преимущество проявляется в еще большей степени в том случае, когда барабан для сушки плит используется совместно с барабаном гидратации.

Барабаны в соответствии с предлагаемым изобретением могут быть приспособлены к плитам различной длины, например, к плитам длиной от 1,50 м и вплоть до полной длины барабана. Действительно, рычаги имеют ширину, достаточную для того, чтобы быть приспособленными к любой длине плит и к любым типам серий плит любой длины: плиты, при любой их длине, всегда будут в достаточной степени (в целом на большей части своей площади) опираться на рычаги барабана.

Для разгрузки данного барабана можно использовать системы, подобные тем, которые используются для его загрузки в варианте реализации, проиллюстрированном на фиг.5, а именно, транспортер. Этот транспортер может содержать валки; он также может содержать бесконечную транспортерную ленту, размещенную между рычагами барабана, причем ось такой ленты перпендикулярна оси барабана. В этом случае плита, поступающая на ленту, укладывается поверх нее и ветви барабана освобождаются естественным образом. При этом скорость движения транспортерной ленты соответствующим образом приспособлена к скорости вращения барабана для того, чтобы она имела возможность освобождать данный барабан. Любая другая известная система также может быть применена для манипуляций с плитой для ее переноса из одного барабана в другой.

Можно также использовать два или несколько барабанов гидратация, если в этом есть необходимость. Транспортировка плит из одного барабана в другой при этом осуществляется так, например, как об этом было сказано выше.

На фиг.6а и 6b представлен другой способ реализации предлагаемого изобретения, а именно, сушильное устройство, основанное на этом же принципе вращающегося барабана. Это сушильное устройство содержит ось 13 и ветви 14а, 14b, 14с и т.д., и вся эта конструкция размещена в камере 15 (на фигурах представлена только половина этого сушильного устройства). Это сушильное устройство нового типа загружается при помощи системы переноса плит во влажном состоянии в соответствии с существующим уровнем техники или при помощи описанного выше барабана гидратации в соответствии с предлагаемым изобретением.

Операция сушки весьма проста. Гипсовые плиты подаются в сушильное устройство, размещаются на ветвях барабана и могут при этом под действием тепловой энергии освобождаться от воды. Камера 15 позволяет ограничить зону или секцию сушки. Эта камера связана с аэравлическим контуром, не показанным на рассматриваемых здесь фигурах, который помимо трубопроводов имеет в своем составе один или несколько тепловых генераторов и вентиляторы, предназначенные для создания циркуляции горячих газов вокруг подлежащи