Способ получения карбоната кальция из отходящих газов производства извести

Иллюстрации

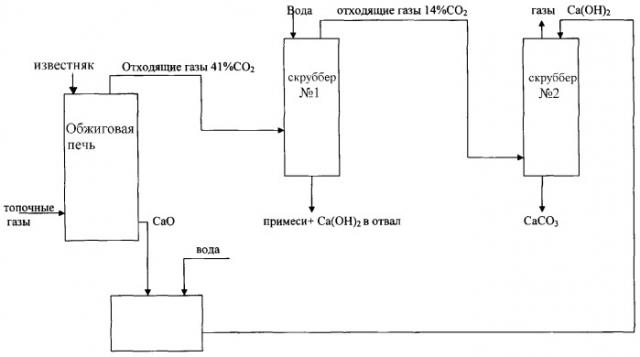

Показать всеИзобретение относится к неорганической химии и может быть использовано при получении чистого и мелкодисперсного карбоната кальция. Способ получения карбоната кальция из отходящих газов производства извести включает обжиг известняка с получением оксида кальция и отходящих газов. Полученный оксид кальция обрабатывают водой с образованием гидроксида кальция, который подают на обработку газов, содержащих диоксид углерода, до достижения концентрации карбоната кальция в растворе 60-250 г/дм3. Полученную суспензию карбоната кальция фильтруют и сушат. Отходящие газы со стадии обжига известняка сначала обрабатывают водой до достижения соотношения Т:Ж 1:(4-20). Полученную смесь примесей и гидроксида кальция отделяют от газов, содержащих диоксид углерода, и выводят. Перед фильтрацией суспензию карбоната кальция можно декантировать в течение 0,5-1,0 ч. Изобретение позволяет повысить качество карбоната кальция за счет его чистоты, снизить затраты на его производство. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к неорганической химии, а именно к производству извести и карбонатов, в частности к производству химически чистого и мелкодисперсного карбоната кальция - мела.

Известен способ получения извести (кн. Производство извести. - Монастырев А.В. - Учебник для подгот. рабочих на производстве. - 3-е изд., перераб. и доп. - М.: Высшая школа. 1978, с.113-210, 63-71), включающий обжиг известняка газообразным или твердым топливом при температуре 900-1100°С с получением оксида кальция и отходящих газов, содержащих 36-42% диоксида углерода, 0,5-2% оксид углерода, 1-3% кислорода, а также пыль. Затем оксид кальция обрабатывают водой с получением известкового молока, а отходящие газы после отделения пыли выбрасывают в атмосферу.

Недостатком данного способа является то, что отходящие газы процесса обжига отделяются от пыли, а диоксид углерода выбрасывается в атмосферу.

Известен способ получения карбоната кальция (ст. Химически осажденный карбонат кальция - ценное сырье для производства водно-дисперсионных лакокрасочных материалов. - Ж. Лакокрасочные материалы и их применение. - 2002, №2-3, с.50-53), включающий обжиг известняка путем сжигания природного газа при температуре выше 900°С с получением оксида кальция и отходящих газов, содержащих диоксид углерода, обработку оксида кальция водой с образованием известкового молока и пропускание через него отходящих газов. В результате получают суспензию дисперсного химически чистого карбоната кальция, которую затем фильтруют и сушат.

Недостатком данного способа является то, что газы, образующиеся в процессе обжига, содержат большое количество пыли в виде известняка, оксида кальция, песка, которые при обработке известковым молоком осаждаются вместе с карбонатом кальция, что не позволяет получать химически осажденный карбонат кальция высокой чистоты и дисперсности.

Известен способ получения карбоната кальция из отходящих газов производства извести (патент США №5965103, по количеству общих признаков принятый за ближайший аналог-прототип и включающий обжиг известняка с получением оксида кальция и отходящих газов, обработку оксида кальция водой с получением гидроксида кальция и подачу его на обработку газов, содержащих диоксид углерода, с образованием суспензии карбоната кальция. Данная технология позволяет повысить степень извлечения карбоната кальция из сырья.

Недостатком данного способа является то, что газы обрабатывают совместно с примесями и оксидом кальция в замкнутом цикле. Оксид кальция путем обработки водой переводят в гидроксид кальция, а примеси железа, алюминия, кремния и др. остаются начала в растворе, а затем переходят в готовый продукт - карбонат кальция. Это приводит к низкой степени очистки отходящих газов и тем самым к низкому качеству готового продукта. Кроме того, сложность технологического процесса приводят к большим затратам на производство.

Технический результат направлен на устранение недостатков прототипа и заключается в повышении степени очистки полученного продукта - химически осажденного, тонко дисперсного карбоната кальция и тем самым повышение его качества, а также снижение затрат на производство.

Технический результат достигается тем, что предложен способ получения карбоната кальция из отходящих газов производства извести, включающий обжиг известняка с получением оксида кальция и отходящих газов, обработку оксида кальция водой с образованием гидроксида кальция и подачу его на обработку газов, содержащих диоксид углерода, с образованием суспензии карбоната кальция, новым является то, что отходящие газы со стадии обжига известняка сначала обрабатывают водой до достижения соотношения Т:Ж 1:(4-20), полученную смесь примесей и гидроксида кальция отделяют от газов, содержащих диоксид углерода, и выводят, а газы, содержащие диоксид углерода, направляют на обработку гидроксидом кальция, образовавшимся на стадии обработки водой оксида кальция, полученного при обжиге известняка, до достижения концентрации карбоната кальция в суспензии 60-250 г/дм3, после чего полученную суспензию карбоната кальция фильтруют и сушат.

Кроме того, перед фильтрацией суспензию карбоната кальция декантируют в течение 0,5-1,0 часа.

Обработка отходящих газов со стадии обжига известняка сначала водой при определенных режимах, с выводом полученной смеси примесей и гидроксида кальция, затем гидроксидом кальция до достижения концентрации карбоната кальция в суспензии 60-250 г/дм3 позволяет получить высококачественный дисперсный продукт. Кроме того, изобретение позволяет значительно снизить затраты на производство карбоната кальция.

Выбор соотношения Т:Ж=1:(4-20) позволяет также повысить степень очистки отходящих газов. Это связано с тем, что при обработке водой пыли, содержащейся в отходящих газах, происходит избирательная адсорбция иона кальция на поверхности Са(ОН)2 и образование положительного заряда на его микрокристаллах. По этой причине коагуляция зародышей кристаллов будет очень слабой либо вообще отсутствует, т.е. частицы будут постоянно отталкиваться и находиться во взвешенном состоянии (см. Некрасов Б.В. Основы общей химии. Изд.3. исправленное и доп. М. Химия, 1973, т.1, стр.610, абзацы 4 т 5). При Т:Ж≥1:20 получается очень вязкая суспензия, содержащая положительно заряженные частицы, которая не будет улавливать поступающие в нее частицы пыли, содержащие примеси. Таким образом, примеси попадают на стадию обработки отходящих газов гидроксидом кальция, что ухудшает степень очистки целевого продукта и тем самым его качество. При Т:Ж≤1:4 происходит непроизводительный расход воды на очистку отходящих газов.

Предварительная декантация суспензии карбоната кальция снижает затраты на фильтрацию и общие затраты на получение товарного продукта - химически чистого дисперсного карбоната кальция - мела.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе получения карбоната кальция из отходящих газов производства извести, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Заявленные признаки являются новыми и не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Примеры осуществления способа.

Пример 1. Известняк состава, мас.%: СаСО3 - 95,0, MgCO3 - 4,0, остальное - примеси в количестве 3,7 т в час загружают в шахтную печь при одновременной противоточной подаче природного газа при расходе - 500 нм3/час, расход воздуха 19,0 нм3 на 1 нм3 природного газа, температура обжига не более 1250°С. Затем продукты разложения - оксид кальция или обожженная известь - обрабатывают водой с получением водной суспензии - гидроксида кальция (известкового молока) по реакции:

Образующиеся в процессе обжига отходящие газы обрабатывают водой в циклоне при температуре 40-100°С до достижения отношения Т:Ж, равном 1:10, с получением водной суспензии карбоната кальция (СаСО3) и гидроксида кальция (гашеной извести - известкового молока) с примесями, соответствующими загружаемому сырью, например состава, мас.%: СаСО3 - 95,0, MgCO3 - 4,0, остальное - примеси, и с получением газов в количестве 11500 нм3/час состава, мас.%: CO2 - 14,2, O2 - 10,0, N2 - 67,1, остальное - пыль. При достижении соотношения Т:Ж, равном 1:10, водную суспензию удаляют из циклона в отвал, а также ее можно использовать как сорбент для улавливания кислых газов - хлора и хлорида водорода. А отходящие газы указанного состава подают в барботер противоточно гидроксиду кальция, полученному на стадии обжига известняка при обработке оксида кальция водой. Газы пропускают через гидроксид кальция до достижения концентрации карбоната кальция в растворе 60-250 г/дм3. При этом происходит взаимодействие диоксида углерода с гидроксидом кальция (известковым молоком) по реакции:

Затем газы через трубу удаляют в атмосферу, а полученную суспензию карбоната кальция с концентрацией 100 г/дм3 декантируют в течение 0,5-1,0 часа, затем фильтруют и сушат с получением пасты, содержащей 40-60% воды.

Степень очистки газов от примесей достигает 99,0%, что позволяет получить карбонат кальция улучшенного качества за счет увеличения степени белизны до 98,0%

Пример 1. Известняк состава, мас.%: СаСО3 - 95,0, MgCO3 - 4,0, остальное - примеси в количестве 3,7 т в час загружают в шахтную печь при одновременной противоточной подаче природного газа при расходе - 500 нм3/час, расход воздуха 19,0 нм3 на 1 нм3 природного газа, температура обжига не более 1250°С. Затем продукты разложения - оксид кальция или обожженная известь - обрабатывают водой с получением водной суспензии - гидроксида кальция (известкового молока) по реакции:

Образующиеся в процессе обжига отходящие газы обрабатывают водой в циклоне при температуре 40-100°С до достижения отношения Т:Ж, равном 1:15, с получением водной суспензии известняка (СаСОз) и гидроксида кальция (гашеной извести) с примесями, соответствующими загружаемому сырью, например состава, мас.%: СаСО3 - 95,0, MgCO3 - 4,0, остальное - примеси, и с получением газов в количестве 11500 нм3/ час состава, мас.%: CO2 - 14,2, О2 - 10,0, N2 - 67,1, остальное - пыль. При достижении соотношения Т:Ж, равном 1:15, водную суспензию удаляют из циклона в отвал, а также ее можно использовать как сорбент для улавливания кислых газов - хлора и хлорида водорода. А отходящие газы указанного состава подают в барботер противоточно гидроксиду кальция, полученному на стадии обжига известняка при обработке оксида кальция водой. Газы пропускают через гидроксид кальция до достижения концентрации карбоната кальция в растворе 60-250 г/дм3. При этом происходит взаимодействие диоксида углерода с гидроксидом кальция (известковым молоком) по реакции:

Затем газы через трубу удаляют в атмосферу, а полученную суспензию карбоната кальция концентрацией 150 г/дм3 декантируют в течение 0,5-1,0 часа, затем фильтруют и сушат с получением пасты, содержащей 40-60% воды.

Степень очистки газов от примесей достигает 98,7%, что позволяет получить карбонат кальция улучшенного качества за счет увеличения степени белизны до 97,8%.

Таким образом, заявленное изобретение позволит повысить степень очистки полученного продукта - химически осажденного, тонко дисперсного карбоната кальция, улучшить его качество и снизить затраты на производство карбоната кальция.

1. Способ получения карбоната кальция из отходящих газов производства извести, включающий обжиг известняка с получением оксида кальция и отходящих газов, обработку оксида кальция сначала водой с образованием гидроксида кальция и подачу его на обработку газов, содержащих диоксид углерода, с образованием суспензии карбоната кальция, отличающийся тем, что отходящие газы со стадии обжига известняка сначала обрабатывают водой до достижения соотношения Т:Ж 1:(4-20), полученную смесь примесей и гидроксида кальция отделяют от газов, содержащих диоксид углерода, и выводят, а газы, содержащие диоксид углерода, направляют на обработку гидроксидом кальция, образовавшимся на стадии обработки водой оксида кальция, полученного при обжиге известняка, до достижения концентрации карбоната кальция в растворе 60-250 г/дм3, после чего полученную суспензию карбоната кальция фильтруют и сушат.

2. Способ по п.1, отличающийся тем, что перед фильтрацией суспензию карбоната кальция декантируют в течение 0,5-1,0 ч.