Устройство для опрессовки колонны скважины на приток жидкости

Иллюстрации

Показать всеИзобретение относится к области нефтяной и газовой промышленности и может найти применение при создании устройств для опрессовки колонны скважины на приток жидкости при проведении ремонтных, изоляционных и исследовательских работ. Обеспечивает определение герметичности резьбовых соединений колонны скважины на приток жидкости в скважину при снижении гидростатического давления. Сущность изобретения: устройство для опрессовки колонны скважины на приток включает полый корпус с радиальными каналами, уплотнительный элемент с верхними и нижними фланцами, подвижную втулку, конус со шлипсами, электропривод. Электропривод расположен в корпусе и имеет винтовую пару, толкатель, тягу. Последняя снабжена разрушаемым шплинтом и шайбой. При этом заявленное устройство снабжено насосом, сквозными каналами на штоке, датчиком давления и двусторонним пакером с автономным манометром под пакером. Датчик давления смонтирован на штоке с электросхемой. Последняя передает информацию на пульт управления. 4 ил.

Реферат

Изобретение относится к области нефтяной и газовой промышленности и может найти применение при создании устройств для опрессовки колонны скважины на приток жидкости при проведении ремонтных, изоляционных и исследовательских работ.

Известен пакер, состоящий из корпуса с осевым каналом, уплотнительного элемента с верхним и нижним упорами, конической втулки со шлипсами и пружиной, полого обтекателя, в котором установлены цилиндры с атмосферным давлением, эластичный элемент, разделенный перегородкой с клапаном в виде диафрагмы [Авторское свидетельство СССР №1112114, кл. Е 21 В 33/12, опубл. 1984 г.].

При применении данного пакера трудно угадать интервал его посадки, поскольку он спускается в скважину под собственным весом в режиме свободного падения. Извлечение данного пакера затруднено, для этого необходимо спускать ловитель в скважину, заловиться и извлекать пакер. Срыв пакера происходит за счет сил упругости уплотнительного элемента. Уплотнительные элементы, применяемые на пакерах, в течение 1,5-2 часов после посадки под давлением 15-20 МПа теряют упругие свойства, что ставит под сомнение возможность извлечения пакера, пакер необходимо разбуривать, что связано с большими материальными затратами. В данном пакере не предусмотрен узел для срыва пакера. Нельзя его использовать для многократной посадки без извлечения на поверхность, где необходимо провести подготовительные работы.

Известен пакер, спускаемый на канате, состоящий из корпуса, уплотнительного элемента, толкателя, конуса, втулки, верхнего и нижнего заякоривающих узлов и клапана [Авторское свидетельство СССР №775291, кл. Е 21 В 33/12, опубл. 1980 г.].

Недостатками данного пакера являются трудоемкость срыва и извлечения его из скважины, сложность конструкции - одних герметичных подвижных соединений восемь, что снижает его надежность в работе.

Известен пакер электромеханический на кабель-канате, состоящий из полого корпуса с радиальными каналами, установленного на корпусе уплотнительного элемента с верхним и нижним фланцами и толкателем, конуса с размещенными на нем шлипсами, установленного в полости корпуса ствола, образующего с корпусом циркуляционный канал, сообщающий через радиальные каналы корпуса пространства за ним, над и под уплотнительным элементом и установленного с возможностью перекрытия циркуляционного канала после герметизации скважины и электропривода, установленного над уплотнительным элементом и связанного с корпусом и стволом [Патент США №3542126, Е 21 В 43/00, опубл. 1970 г.].

Известный пакер не обеспечивает надежность при многократной посадке и срыве, а также герметичность ствола скважины.

Наиболее близким к предложенному изобретению по технической сущности является устройство для поинтервальной опрессовки колонны на кабель-канате, состоящее из полого корпуса с радиальными каналами, уплотнительного элемента с верхним и нижними фланцами, подвижной втулки, конуса со шлипсами, электропривода, расположенного в корпусе, имеющего винтовую пару, толкатель, тягу, при этом тяга дополнительно снабжена шайбой, разрушаемым шплинтом и выступом, служащим упором.

В результате использования устройства обеспечивается надежность герметизации ствола скважины при многократной посадке и возможность извлечения при аварийных отказах электропривода. Однако известное устройство не может определять герметичность резьбовых соединений колонны на приток жидкости в скважину при снижения гидростатического давления в ней.

В предложенном устройстве решается задача обеспечения определения герметичности резьбовых соединений колонны скважины на приток жидкости в скважину при снижении гидростатического давления.

Задача решается тем, что в устройство для опрессовки колонны скважины на приток жидкости, включающее полый корпус с радиальными каналами, уплотнительный элемент с верхними и нижними фланцами, подвижную втулку, конус со шлипсами, электропривод, расположенный в корпусе, имеющий винтовую пару, толкатель, тягу, снабженную разрушаемым шплинтом и шайбой, согласно изобретению снабжено насосом, сквозными каналами на штоке, датчиком давления, смонтированным на штоке с электросхемой, передающей информацию на пульт управления, и двусторонним пакером с автономным манометром под пакером.

Сущность изобретения

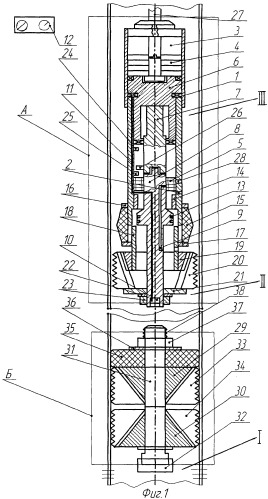

На фиг.1 и 2 представлено предлагаемое устройство для опрессовки колонны скважины на приток жидкости.

Устройство состоит (см. фиг.1) из специального пакера А и пакера расцепляющегося Б, которые разделяют скважину на полости I, II и III. Специальный пакер А, состоящий из полого корпуса 1 с отверстиями 2, снабжен электродвигателем 3, редуктором 4, насосом 5 для откачки жидкости, винтовой парой - гайкой 6 и винтом 7, центральным штоком 8, на части которого имеются канал 9 для сообщения всасывающей линии насоса 5 с подпакерным пространством II, датчик давления 10, передающий по электронной схеме через жилы 11 информацию на устьевую панель управления 12, уплотнительные кольца 13. Втулка 14 расположена в полом корпусе 1, из резиновой манжеты 15, смонтированной на наружной поверхности полого корпуса 1, ограниченной двумя фланцами 16 и 17. Фланец 17 является подвижным и закреплен на подвижной втулке 18, кроме того, устройство содержит конус 19, шлипсы 20, расположенные подвижно на конусе 19, толкатель 21, закрепленный на центральном штоке 8 через срезную шайбу 22 гайкой 23, концевые выключатели 24 и 25, расположенные внутри полого корпуса 1, контактор 26, расположенный на винте 7, кабель 27, являющийся как несущим элементом специального пакера А, так и элементом, питающим электрическим током работу механизмов, выкидную линию 28, насоса 5.

Отцепляющийся пакер Б состоит из двух корпусов 29 и 30, расположенных противоположно друг к другу, штока 31 с контрольным манометром 32 автономного действия, смонтированного в нижней части штока 31, сообщенного с полостью I, шлипсов 33 и 34, подвижно расположенных на корпусах 29 и 30, резиновой манжеты 35, неподвижного фланца 36, узла фиксации пакера 37, захвата и отцепления 38.

Работает устройство следующим образом.

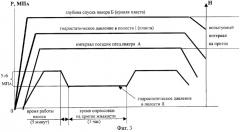

Собранный согласно фиг.2 пакер двустороннего действия А спускается в скважину с помощью посадочного устройства и садится над кровлей пласта (см. фиг 3), при этом резиновая манжета 35 деформируется и перекрывает ствол скважины, плашки 33 и 34 выдвигаются по конусам 29 и 30, закрепляются на стенках колонны, глубинный манометр 32 замеряет давление в полости I, сообщенной с забоем скважины.

Далее с помощью геофизического подъемника ПКС-3,5 на кабеле 27 спускается в скважину специальный пакер А на интервал 500-800 м выше, чем нижний пакер двустороннего действия А, и сажается. Для этого по кабелю 27 подается электрический ток на электродвигатель 3, крутящий момент через редуктор передается на винтовую пару - гайка 6, винт 7, и шток 8 соответственно перемещается вверх с толкателем 21, который выдвигает плашки 20 в радиальном направлении, они упираются о стенку колонны, после этого корпус 1 вместе с неподвижным фланцем перемещаются вниз относительно подвижного патрубка 18 и подвижного фланца 17, резиновая манжета деформируется, увеличивается в поперечном сечении и перекрывает кольцевое пространство между колонной и корпусом 1, одновременно при движении штока вверх уплотнительные пальцы 13 заходят во втулку - седло 14 и плотно садятся на него, таким образом исключается переток жидкости по внутренней полости пакера, контактор 26 касается концевого выключателя 25 и отключает электродвигатель 3. Процесс посадки пакера А контролируется с пульта управления 12. Датчик давления 10, расположенный под пакером А, передает через жилы 11 и кабель 27 на пульт управления о гидростатическом давлении в полости II, на пульте показываются в реальном времени величина гидростатического давления и производится запись под компьютер. После этого выключается насос 5, который через канал 9 забирает жидкость из полости II и выбрасывает в надпакерную полость III через выкидную линию 28. По мере откачки жидкости из полости II в полость III, гидростатическое давление в полости II будет уменьшаться, что будет показывать датчик давления 10 на пульте управления (см. фиг.3).

При снижении гидростатического давления на величину 5-6 МПа насос отключается. При этом насос исключает переток жидкости из полости III в полость II (в обратном направлении).

Если гидростатическое давление в полости II не восстановится, что видно на пульте управления, значит колонна на данном интервале герметична, что отразится в графике согласно фиг.3 - колонна герметична на интервале H1-Н2, т.к. гидростатическое давление в полости II не восстановилось.

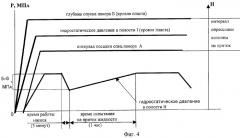

Если гидростатическое давление в полости II восстановится, значит колонна на данном интервале не герметична, что отразится в графике согласно фиг.4 - колонна не герметична на интервале Н1-Н2, т.к. гидростатическое давление в полости II восстановилось.

Для уточнения интервала нарушения (глубины) спец. пакер А сажается еще ниже и производится откачка жидкости между двумя пакерами (полости II), как описано выше, ожидается время восстановления гидростатического давления, если давление восстанавливается, значит нарушение выше, чем спец. пакер А, т.к. многопробно сажая и снижая давление между двумя пакерами, определяется интервал нарушения (глубина) с точностью ±1 метр.

Интенсивность притока жидкости определяется по времени восстановления гидростатического давления, а также объемом откаченной жидкости из полости А. Объем откаченной жидкости определяется производительностью насоса.

Если приток жидкости незначительный, что соответствует требованиям нормативной документации, то колонна признается герметичной, а если приток жидкости выше допустимой нормы, колонна признается не герметичной.

Таким образом, с помощью предложенного устройства решается задача обеспечения определения герметичности колонны скважины на приток жидкости в скважину при снижении гидростатического давления.

Применение предложенного устройства позволит определять герметичность колонны скважины.

Устройство для опрессовки колонны скважины на приток жидкости, включающее полый корпус с радиальными каналами, уплотнительный элемент с верхними и нижними фланцами, подвижную втулку, конус со шлипсами, электропривод, расположенный в корпусе, имеющий винтовую пару, толкатель, тягу, снабженную разрушаемым шплинтом и шайбой, отличающееся тем, что оно снабжено насосом, сквозными каналами на штоке, датчиком давления, смонтированным на штоке с электросхемой, передающей информацию на пульт управления, и двухсторонним пакером с автономным манометром под пакером.