Клапан обратный

Иллюстрации

Показать всеИзобретение относится к области горного дела, в частности к нефтегазодобывающей промышленности, и может быть использовано в нефтепромысловом оборудовании. Клапан обратный для насосно-компрессорных труб содержит корпус, камеру с конической поверхностью, запорный элемент с осью и пробкой с конической поверхностью. В корпусе по центру выполнены два отверстия, одно для протока жидкости с эластичной втулкой на наружной поверхности корпуса, взаимодействующей с внутренней поверхностью насосно-компрессорной трубы, другое для установки запорного элемента, ось с буртиком и пробка с конической поверхностью которого соединены посредством резьбового соединения через боковые каналы, выполненные в камере с соответствующей конической поверхностью. На наружной поверхности корпуса выполнены выступы, взаимодействующие с торцевыми поверхностями насосно-компрессорных труб, соединенных с муфтой. Запорный элемент установлен с зазором между буртиком оси и торцевой поверхностью корпуса с возможностью перемещения в камере и перекрытия отверстия для протока жидкости при взаимодействии конических поверхностей пробки и камеры. Уменьшается элементная база конструкции клапана, снижается себестоимость его изготовления, увеличивается надежность и срок эксплуатации. 8 ил.

Реферат

Изобретение относится к области горного дела, в частности к нефтегазодобывающей промышленности, и может быть использовано в нефтепромысловом оборудовании для установки клапана обратного во внутренний диаметр насосно-компрессорных труб, соединенных с муфтой, между их торцевыми поверхностями с целью предохранения электроцентробежного насоса от обратного воздействия давления жидкости в лифте подвески насосно-компрессорных труб при его отключении в скважине, а также в качестве как нагнетательных, так и всасывающих клапанов в насосном оборудовании, например, для погружных насосов станков-качалок.

Известны клапаны обратные, содержащие корпуса, седла и запорные элементы. (Спутник буровика. Справочник. К.В. М.: Недра, 1990, стр.84 рис.5.23, стр.90 рис.34, рис.35, стр.160 рис.7.9).

Недостатками известных клапанов обратных является их ненадежность в нефтегазовых скважинах в процессе эксплуатации, особенно при высоких давлениях (25 МПа и выше), что приводит к дополнительным материальным и трудовым затратам, связанным с подъемом из скважин подвесок насосно-компрессорных труб с электроцентробежными или штанговыми насосами для ремонта клапанов или их замены на новые.

Известен клапан обратный, содержащий корпус, камеру с конической поверхностью, запорный элемент с осью и пробкой с конической поверхностью. (Патент RU 2205310 C2, 27.05.2003, F 16 К 15/14).

Недостатками известного клапана являются сложность в конструкции, в изготовлении, невозможность установки между торцами насосно-компрессорных труб, свинченных с муфтой.

Техническая задача изобретения состоит в новом использовании элементов соединения насосно-компрессорных труб, соединенных с муфтой в скважине при монтаже и эксплуатации клапана, в уменьшении элементной базы конструкции клапана, в снижении себестоимости его изготовления, в увеличении надежности и срока эксплуатации, в удобстве его обслуживания, ремонтопригодности и конкурентоспособности.

Решение технической задачи достигается тем, что в клапане обратном для насосно-компрессорных труб, содержащем корпус, камеру с конической поверхностью, запорный элемент с осью и пробкой с конической поверхностью, согласно изобретению в корпусе по центру выполнены два отверстия, одно для протока жидкости с эластичной втулкой на наружной поверхности корпуса, взаимодействующей с внутренней поверхностью насосно-компрессорной трубы, другое для установки запорного элемента, ось с буртиком и пробка с конической поверхностью которого соединены посредством резьбового соединения через боковые каналы, выполненные в камере с соответствующей конической поверхностью, причем на наружной поверхности корпуса выполнены выступы, взаимодействующие с торцевыми поверхностями насосно-компрессорных труб, соединенных с муфтой, а запорный элемент установлен с зазором между буртиком оси и торцевой поверхностью корпуса с возможностью перемещения в камере и перекрытия отверстия для протока жидкости при взаимодействии конических поверхностей пробки и камеры.

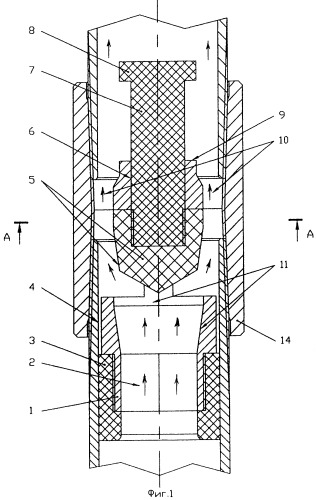

На фиг.1 изображен клапан обратный в открытом положении, установленный в муфте между торцами насосно-компрессорных труб.

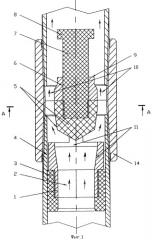

На фиг.2 - клапан обратный в закрытом положении.

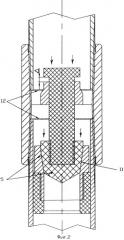

На фиг.3 - сечение А-А на фиг.1.

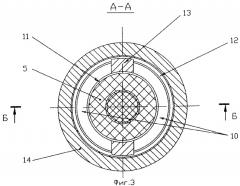

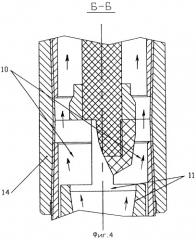

На фиг.4 - сечение Б-Б на фиг.3.

На фиг.5 - вариант установки запорного элемента в камеру с ремонтными прокладками, установленными между буртиком оси и торцевой поверхностью корпуса и вариант запорного элемента, армированного металлическим винтом в камере корпуса.

На фиг.6 - конструкция корпуса клапана.

На фиг.7 - сечение В-В на фиг.6.

На фиг.8 - сечение Г-Г на фиг.6.

Клапан обратный содержит:

корпус 1,

отверстие для протока жидкости 2, выполненное в корпусе 1,

эластичную втулку 3,

внутреннюю поверхность 4 насосно-компрессорной трубы,

пробку 5 с конической поверхностью,

отверстие 6 для установки оси с буртиком,

ось 7,

буртик 8,

торцевую поверхность 9 корпуса 1,

боковые каналы 10, выполненные в камере 11,

камеру 11 с конической поверхностью,

торцевые поверхности 12 насосно-компрессорных труб,

выступы 13, выполненные на наружной поверхности корпуса 1,

муфту 14,

зазор Δ между буртиком 8 оси 7 и торцевой поверхностью 9 корпуса 1,

ремонтные прокладки 15,

винт 16.

В статическом положении элементы конструкции клапана обратного взаимодействуют следующим образом.

В корпусе 1 клапана обратного через боковые каналы 10 устанавливают пробку 5 с конической поверхностью в камеру 11 с соответствующей конической поверхностью (фиг.1, 6).

Через отверстие 6 корпуса 1 устанавливают ось 7 с буртиком 8 и запорный элемент соединяют посредством резьбового соединения в камере 11 с конической поверхностью через боковые каналы 10 (фиг.6, 8).

На наружную поверхность отверстия для протока жидкости 2, например через резьбовое соединение, устанавливают эластичную втулку 3 (фиг.1).

После сборки запорного элемента в камере 11 корпуса 1 определяют зазор Δ между буртиком 8 оси 7 и торцевой поверхностью 9 корпуса 1, необходимый для компенсации износа конических поверхностей как камеры 11, так и пробки 5 и обеспечения взаимодействий конических поверхностей пробки и камеры для перекрывания отверстия для протока жидкости 2 в процессе эксплуатации в скважине (фиг.2, 5).

Клапан обратный на устье скважины технологическим инструментом или, например, в процессе свинчивания насосно-компрессорной трубы с муфтой 14 через выступы 13, выполненные на наружной поверхности корпуса 1, устанавливают во внутреннюю поверхность 4 насосно-компрессорной трубы (фиг.1, 2, 3, 7).

При этом эластичная втулка 3 сжимается и перекрывает внутреннюю поверхность 4 насосно-компрессорной трубы, а выступы 13, выполненные на наружной поверхности корпуса 1, располагаются между торцевыми поверхностями 12 насосно-компрессорных труб, соединенных с муфтой 14 (фиг.2, 3).

В динамическом положении, в скважине, при запуске электроцентробежного насоса под давлением потока перекачиваемой среды запорный элемент, перемещаясь в камере 11 и одновременно в отверстии 6, открывает клапан, перекачиваемая среда через боковые каналы 10, огибая запорный элемент и корпус 1 в направлении, указанном стрелками, поступает во внутренний диаметр 4 насосно-компрессорной трубы, далее поднимается на устье скважины и поступает в нефтесбор (фиг.1, 4).

При плановой или аварийной остановке электроцентробежного насоса обратным давлением столба жидкости в лифте насосно-компрессорных труб в направлении, указанном стрелками, запорный элемент, перемещаясь одновременно как в отверстии 6, так и в камере 11 и в результате взаимодействий конических поверхностей пробки 5 и камеры 11, перекрывает отверстие для протока жидкости 2 и тем самым исключает раскручивание электроцентробежного насоса в обратном направлении, предохраняя его от разрушений в скважине (фиг.2, 5).

Наличие в конструкции клапана обратного выступов 13, выполненных на наружной поверхности корпуса 1, позволяет использовать торцевые поверхности 12 насосно-компрессорных труб, соединенных с муфтой 14, и исключить продавливание клапана в лифт насосно-компрессорных труб (фиг.3, 7, 8).

Наличие зазора Δ между буртиком 8 оси 7 и торцевой поверхностью 9 корпуса 1 позволяет обеспечить компенсацию износа конических поверхностей пробки 5 и камеры 11, и тем самым достигается надежность герметизации клапана обратного при плановой или аварийной остановках электроцентробежного насоса в скважине, что в свою очередь увеличивает срок эксплуатации клапана обратного в скважине (фиг.2, 5).

Предложенный клапан имеет высокую ремонтопригодность.

Для восстановления эксплуатационных характеристик клапана обратного необходимо подрезать буртик 8 оси 7 с обеспечением зазора Δ между торцевой поверхностью 9 корпуса 1 и буртиком в стационарных условиях.

На фиг.5 изображен вариант установки в камеру корпуса запорного элемента с ремонтными прокладками 15 и винтом 16, соединяющим дополнительно пробку 5 с конической поверхностью и ось 7 с буртиком 8.

Это позволяет повысить прочностные характеристики запорного элемента и обеспечить ремонтопригодность клапана обратного в полевых условиях, удаляя одну из ремонтных прокладок 15, с целью компенсации износа конических поверхностей пробки 5 и камеры 11 и обеспечения зазора Δ между буртиком 8 оси 7 и торцевой поверхностью 9 корпуса 1.

Клапан обратный прост в изготовлении, надежен в эксплуатации, ремонтопригоден, конкурентоспособен, и его использование в промышленности обеспечит положительный технико-экономический эффект.

Клапан обратный для насосно-компрессорных труб, содержащий корпус, камеру с конической поверхностью, запорный элемент с осью и пробкой с конической поверхностью, отличающийся тем, что в корпусе по центру выполнены два отверстия, одно для протока жидкости с эластичной втулкой на наружной поверхности корпуса, взаимодействующей с внутренней поверхностью насосно-компрессорной трубы, другое для установки запорного элемента, ось с буртиком и пробка с конической поверхностью которого соединены посредством резьбового соединения через боковые каналы, выполненные в камере, с соответствующей конической поверхностью, причем на наружной поверхности корпуса выполнены выступы, взаимодействующие с торцевыми поверхностями насосно-компрессорных труб, соединенных с муфтой, а запорный элемент установлен с зазором между буртиком оси и торцевой поверхностью корпуса с возможностью перемещения в камере и перекрытия отверстия для протока жидкости при взаимодействии конических поверхностей пробки и камеры.