Трубопровод с электроподогревом и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется при сооружении трубопроводов, транспортирующих вязкие и легкозастывающие продукты. Трубопровод содержит теплоизоляционный, гидроизоляционный слои, резистивные электронагреватели с низкотемпературными выводами, подключенными к источнику питания посредством токонесущих проводов. Электронагреватели выполнены в виде токопроводящей ткани и состоят из электропроводящих тепловыделяющих нитей, расположенных параллельно краевым электродам из мишурных нитей. Перпендикулярно к электропроводящим тепловыделяющим нитям и мишурным нитям краевых электродов по длине резистивного электронагревателя равномерно распределены выполненные из мишурных нитей дополнительные и токораспределительные электроды. В токопроводящей ткани в массиве электроизоляционных нитей вырубают периферийные зоны всех токораспределительных и часть периферийных зон дополнительных электродов. Периферийные зоны дополнительных электродов вырубают с чередованием с одной и с другой стороны массива из электропроводящих тепловыделяющих нитей с образованием коммутационной гребенки. На законцовки краевого и дополнительного электродов резистивного электронагревателя припаивают клеммные токоподводы из медной фольги, облуженной оловом, со шнуром питания. Обеспечивает равномерное температурное поле на внутренней поверхности трубопровода. 2 н. и 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к строительству трубопроводов с электроподогревом, предназначенных для транспортировки вязких и легкозастывающих продуктов (нефтепродукты с высоким содержанием парафина, синтетические смолы, мастики и т.п.), легкозамерзающих продуктов (вода и т.п.) в зимний период эксплуатации, а также в различных областях техники при изготовлении стеклопластиковых конструкций контейнерного типа со встроенной системой термостатирования.

Известна стеклопластиковая труба-оболочка, включающая расположенные между слоями наполнителя прессованные стрингеры и облицованная изнутри неметаллическими нагревателями (см. А.С. СССР №323285, кл. В 29 G 5/00, 1970 г.).

Также известна стеклопластиковая труба-оболочка, выполненная из отдельных панелей, состоящих из наружного и внутреннего слоев стеклопластика, облицованная изнутри гибкими нагревателями, при этом между панелями размещены упругие манжеты, закрепленные на стрингерах, а снаружи трубы установлен механизм изменения положения панелей, закрепленный на ее наружной поверхности (см. А.С. СССР №866324, кл. F 16 L 9/12, 1981 г.).

Также известен трубопровод с электроподогревом, содержащий собственно трубопровод с теплоизоляционными и гидроизоляционными слоями, резистивные электронагреватели с низкотемпературными выводами, подключенными к источнику питания посредством токонесущих проводов (см. А.С. СССР №987266, кл. F 16 L 53/00, 1983 г.).

Основным недостатком известных конструкций является неравномерность температурного поля на поверхности изделий, что обусловлено наличием на внутренней поверхности комплекта самостоятельных нагревательных элементов (в случае стеклопластиковой трубы-оболочки) и непрерывного резистивного элемента в виде ленты, уложенной по винтовой линии с определенным шагом в массе трубопровода (в случае трубопровода с электроподогревом). Также необходимо отметить, что в обоих случаях регулирование теплового режима внутреннего объема изделий весьма сложно и требует дополнительных конструктивных элементов в виде механизма изменения положения панелей (стеклопластиковая труба-оболочка) и полого кольцевого элемента, закрепленного на трубопроводе посредством зажимного механизма со специальной разделкой концов резистивного элемента и токоведущих проводов (трубопровод с электроподогревом).

Ближайшим аналогом, выбранным в качестве прототипа, является изобретение по авторскому свидетельству СССР №987266 от 13.07.1981 г., кл. F 16 L 53/00.

Основной задачей разработки является создание трубопровода с электроподогревом, в котором были бы исключены перечисленные недостатки, т.е. трубопровод должен обеспечивать равномерное температурное поле на внутренней поверхности трубопровода и быть технологичным при изготовлении с минимальными трудозатратами и количеством операционных циклов.

Техническим результатом, который может быть получен от использования изобретения, является повышение надежности и работоспособности трубопровода с электроподогревом.

Основная задача решена и технический результат достигнут за счет того, что в трубопроводе с электроподогревом, содержащем собственно трубопровод с теплоизоляционными и гидроизоляционными слоями, резистивные электронагреватели с низкотемпературными выводами, подключенные к источнику питания посредством токонесущих проводов, согласно изобретению, резистивные электронагреватели выполнены в виде токопроводящей ткани и состоят из электропроводящих тепловыделяющих нитей, расположенных параллельно краевым электродам из мишурных нитей и разнесенных от них электроизоляционными нитями, а перпендикулярно к электропроводящим тепловыделяющим нитям и мишурным нитям краевых электродов по длине резистивного электронагревателя равномерно распределены дополнительные и токораспределительные электроды, выполненные из мишурных нитей.

Также, согласно изобретению, в резистивном электронагревателе в виде токопроводящей ткани в массиве электроизоляционных нитей, контактирующих с одной стороны с краевыми электродами, а с другой стороны с массивом из электропроводящих тепловыделяющих нитей, вырубают периферийные зоны всех токораспределительных и часть периферийных зон дополнительных электродов, причем периферийные зоны дополнительных электродов вырубают с чередованием то с одной, то с другой стороны массива из электропроводящих тепловыделяющих нитей с образованием коммутационной гребенки заданного резистивного электронагревателя, а на законцовки краевого и дополнительного электродов резистивного электронагревателя припаивают клеммные токоподводы из медной фольги, облуженной оловом, со шнуром питания.

Также, согласно изобретению, на наружную поверхность трубопровода в расчетной зоне обогрева укладывают резистивный электронагреватель с последующей намоткой слоя стеклопластика холодного отверждения, оставляя выступающими законцовки шнура питания резистивного электронагревателя.

Также, согласно изобретению, на наружную поверхность трубопровода в расчетной зоне обогрева наматывают первичный слой липкой ленты, затем укладывают на него резистивный электронагреватель с последующей намоткой вторичного слоя липкой ленты, далее наматывают слой стеклопластика холодного отверждения, оставляя выступающими законцовки шнура питания резистивного электронагревателя.

Также, согласно изобретению, на металлическую оправку наматывают первичный слой стеклопластика с гидроизоляционным слоем или без него, в расчетной зоне обогрева укладывают резистивный электронагреватель, далее наматывают вторичный слой стеклопластика с гидроизоляционным слоем или без него, оставляя выступающими законцовки шнура питания резистивного электронагревателя, после чего трубопровод термообрабатывают по режиму структурирования полимерного связующего.

Отличительные признаки являются существенными, поскольку каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижение нового технического результата.

Использование резистивных электронагревателей в виде токопроводящей ткани из электропроводящих тепловыделяющих нитей, электроизоляционных нитей и мишурных нитей с продольно-поперечной коммутационной схемой обеспечит высокую технологичность в процессе переработки в изделие.

Изготовление резистивного электронагревателя путем вырубки периферийных зон дополнительных электродов с чередованием то с одной, то с другой стороны и вырубки периферийных зон токораспределительных электродов по обе стороны массива электропроводящих тепловыделяющих нитей позволит обеспечить использование резистивного электронагревателя на любое значение питающего напряжения и повысить его эксплуатационную надежность.

Нанесение на наружную поверхность трубопровода резистивного электронагревателя, размещенного между двумя слоями липкой ленты из полиэтилена с последующей намоткой слоя стеклопластика на основе стеклоленты, пропитанной клеем холодного отверждения, позволит обеспечить прогрев в заданном месте трубопровода с сохранением электрических характеристик электропроводящих тепловыделяющих нитей.

Размещение резистивных электронагревателей между первичным слоем и вторичным слоем стеклопластика на основе стекложгута, стеклоленты или стеклоткани, пропитанной полимерным связующим, выполненных с ними за одно целое, позволит повысить технологичность и снизить себестоимость изделия.

Указанные отличительные существенные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение, соответствующее критерию «новизна».

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новых технических результатов, что позволяет характеризовать новое техническое решение существенными отличиями по сравнению с известным уровнем техники, аналогами и прототипом. Новое техническое решение является результатом опытно-конструкторской отработки и творческого вклада, получено без использования стандартных проектировочных решений или каких-либо рекомендаций, по своей оригинальности и содержательности исполнения соответствует критерию «изобретательский уровень».

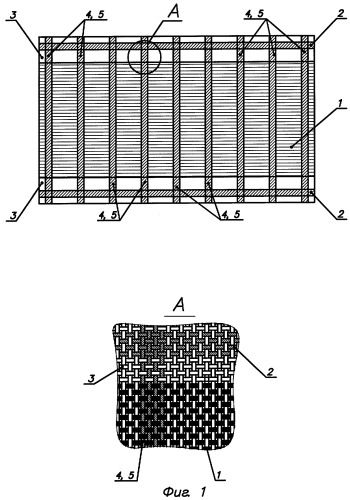

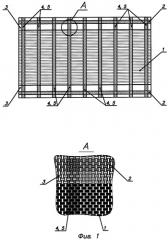

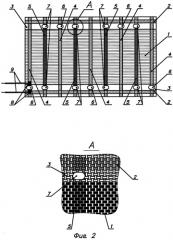

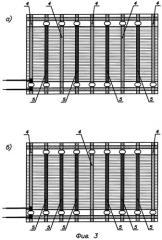

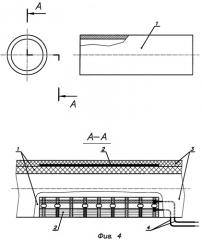

На фиг.1 представлен резистивный электронагреватель в виде токопроводящей ткани из электропроводящих тепловыделяющих нитей, электроизоляционных и мишурных нитей. На фиг.2 представлен готовый к использованию резистивный электронагреватель. На фиг.3 представлены различные варианты исполнения резистивного электронагревателя. На фиг.4 представлен трубопровод с электроподогревом, в котором резистивный электронагреватель размещен на поверхности трубопровода с последующей намоткой слоя стеклопластика холодного отверждения. На фиг.5 представлен трубопровод с электроподогревом, в котором резистивный электронагреватель размещен на поверхности трубопровода между слоями липкой ленты с последующей намоткой слоя стеклопластика холодного отверждения. На фиг.6 представлен трубопровод с электроподогревом, в котором резистивный электронагреватель размещен в массе стеклопластика и выполнен с трубопроводом за одно целое.

Резистивный электронагреватель в виде токопроводящей ткани, представленный на фиг.1, содержит электропроводящие тепловыделяющие нити 1, расположенные параллельно краевым электродам 2 из мишурных нитей и разнесенные от них электроизоляционными нитями 3, а перпендикулярно к электропроводящим тепловыделяющим нитям 1 и мишурным нитям краевых электродов 2 по длине резистивного электронагревателя равномерно распределены дополнительные 4 и токораспределительные 5 электроды, выполненные из мишурных нитей.

В соответствии со способом изготовления резистивного электронагревателя, представленного на фиг.2, из токопроводящей ткани вырезают заготовку резистивного электронагревателя заданной геометрии, далее в массиве электроизоляционных нитей 3, контактирующих с одной стороны с краевыми электродами 2, а с другой стороны с массивом из электропроводящих тепловыделяющих нитей 1, вырубают периферийные зоны 7 всех токораспределительных 5 и часть периферийных зон 6 дополнительных электродов 4, причем периферийные зоны 6 дополнительных электродов 4 вырубают с чередованием то с одной, то с другой стороны массива из электропроводящих тепловыделяющих нитей 1 с образованием коммутационной гребенки заданного резистивного электронагревателя, а на законцовки краевого 2 и дополнительного 4 электродов резистивного электронагревателя припаивают клеммные токоподводы 8 из медной фольги, облуженной оловом, со шнуром питания 9.

На фиг.1 дополнительные и токораспределительные электроды показаны одной позицией 4, 5, а на фиг.2 дополнительные и токораспределительные электроды показаны разными позициями 4 и 5. Это обусловлено тем, что в структуре токопроводящей ткани эти электроды равнофункциональны, т.е. ничем не отличаются друг от друга. В структуре же резистивного электронагревателя дополнительные и токораспределительные электроды по своей функциональности используются по разному назначению: дополнительные электроды служат для создания коммутационной гребенки, обеспечивающей подачу питающего напряжения на электропроводящие тепловыделяющие нити, а токораспределительные - для перераспределения тока в случае нарушения целостности электропроводящей тепловыделяющей нити (или пучка нитей) на неповрежденные электропроводящие тепловыделяющие нити с повышением работоспособности и эксплуатационной надежности резистивного электронагревателя.

На фиг.3 представлены различные варианты исполнения резистивного электронагревателя. На фиг.3а дополнительные 4 и токораспределительные 5 электроды резистивного электронагревателя распределены с чередованием 1+1, на фиг.3б дополнительные 4 и токораспределительные 5 электроды резистивного электронагревателя распределены с чередованием 1+3, т.е. в зависимости от заданных технических параметров (мощности, напряжения питания, габаритных размеров) количество дополнительных и токораспределительных электродов резистивного электронагревателя может изменяться.

Представленный на фиг.4 трубопровод с электроподогревом состоит из трубопровода, на поверхности которого размещен резистивный электронагреватель с последующей намоткой слоя стеклопластика холодного отверждения. Технология изготовления данного трубопровода с электроподогревом представляет собой процесс, в соответствии с которым на наружную поверхность трубопровода 1 в расчетной зоне обогрева укладывают резистивный электронагреватель 2, после чего наматывают слой стеклопластика 3 на основе стеклонити, стекложгута, стеклоленты или стеклоткани, предварительно пропитанной компаундом холодного отверждения, оставляя выступающими законцовки шнура питания 4 резистивного электронагревателя.

Представленный на фиг.5 трубопровод с электроподогревом состоит из трубопровода, на поверхности которого размещен резистивный электронагреватель между слоями липкой ленты с последующей намоткой слоя стеклопластика холодного отверждения. Технология изготовления данного трубопровода с электроподогревом представляет собой процесс, в соответствии с которым на наружную поверхность трубопровода 1 в расчетной зоне обогрева наматывают первичный слой липкой ленты 5, затем укладывают на него резистивный электронагреватель 2 с последующей намоткой вторичного слоя липкой ленты 6, далее наматывают слой стеклопластика 3 на основе стеклонити, стекложгута, стеклоленты или стеклоткани, предварительно пропитанной компаундом холодного отверждения, оставляя выступающими законцовки шнура питания 4 резистивного электронагревателя. По технологии изготовления допускается намотка первичного слоя липкой ленты 5 без использования вторичного слоя липкой ленты 6 либо намотка вторичного слоя липкой ленты 6 без использования первичного слоя липкой ленты 5.

Представленный на фиг.6 трубопровод с электроподогревом содержит резистивный электронагреватель, размещенный в массе стеклопластика и выполненный с ним за одно целое. Технология изготовления данного трубопровода с электроподогревом представляет собой процесс, в соответствии с которым на металлическую оправку наматывают первичный слой стеклопластика 1 на основе стеклонити, стекложгута, стеклоленты или стеклоткани, пропитанной полимерным связующим, с гидроизоляционным слоем или без него, в расчетной зоне обогрева укладывают резистивный электронагреватель 2, далее наматывают вторичный слой стеклопластика 3 на основе стеклонити, стекложгута, стеклоленты или стеклоткани, пропитанной полимерным связующим, с гидроизоляционным слоем или без него, оставляя выступающими законцовки шнура питания 4 резистивного электронагревателя, после чего трубопровод термообрабатывают по режиму структурирования полимерного связующего.

Одним из основных факторов качественности вышеуказанных трубопроводов с электроподогревом является стабильность температурного поля рабочей поверхности, которая определялась с помощью методики АЕВ 6-4667, основанной на регистрации теплового излучения любого физического тела с температурой, отличной от температуры абсолютного нуля, с использованием тепловизорного комплекса, обеспечивающего бесконтактную регистрацию теплового излучения.

После подключения трубопровода с электроподогревом к источнику питания при прохождении тока через резистивный электронагреватель происходит превращение электрической энергии в тепловую, при этом рабочая поверхность трубопровода с электроподогревом становится источником электромагнитного излучения с максимумом в инфракрасной области спектра. Это излучение принимается приемником, выходной сигнал которого пропорционален интенсивности излучения, попадающего на чувствительную площадку приемника.

При использовании тепловизорного комплекса "Радуга-5" в результате оптико-механического сканирования рабочей поверхности трубопровода с электроподогревом на многоэлементный приемник попадает излучение от каждой точки объекта. В пределах поля зрения на выходах приемника образуется видеоснимок, и после соответствующего усиления температуры температурное поле трубопровода с электроподогревом отображается в условных цветах. Измерение производилось в диапазоне температур от 0°С до 150°С с погрешностью не более 1°С. Результаты испытаний показали, что разброс температур по рабочей поверхности вышеуказанных трубопроводов с электроподогревом составляет 1,5-2,0°С.

Испытания разработанных трубопроводов с электроподогревом с использованием нового решения, изготовленных опытно-промышленным способом, показали положительные результаты и в настоящее время уже нашли широкое применение в промышленности в области создания наземных систем пожаротушения в самых жестких климатических условиях.

Таким образом, предложенное новое техническое решение в указанной совокупности существенных признаков соответствует критерию "промышленная применимость", т.е. уровню изобретения.

1. Трубопровод с электроподогревом, содержащий собственно трубопровод с теплоизоляционными и гидроизоляционными слоями, резистивные электронагреватели с низкотемпературными выводами, подключенные к источнику питания посредством токонесущих проводов, отличающийся тем, что резистивные электронагреватели выполнены в виде токопроводящей ткани и состоят из электропроводящих тепловыделяющих нитей, которые расположены параллельно краевым электродам из мишурных нитей и разнесены от них электроизоляционными нитями, а перпендикулярно электропроводящим тепловыделяющим нитям и мишурным нитям краевых электродов по длине резистивного электронагревателя равномерно распределены дополнительные и токораспределительные электроды, выполненные из мишурных нитей.

2. Способ изготовления трубопровода с электроподогревом по п.1, отличающийся тем, что в резистивном электронагревателе в виде токопроводящей ткани в массиве электроизоляционных нитей, контактирующих с одной стороны с краевыми электродами, а с другой стороны с массивом из электропроводящих тепловыделяющих нитей, вырубают периферийные зоны всех токораспределительных и часть периферийных зон дополнительных электродов, причем периферийные зоны дополнительных электродов вырубают с чередованием то с одной, то с другой стороны массива из электропроводящих тепловыделяющих нитей с образованием коммутационной гребенки заданного резистивного электронагревателя, а на законцовки краевого и дополнительного электродов резистивного электронагревателя припаивают клеммные токоподводы из медной фольги, облуженной оловом, со шнуром питания.

3. Способ изготовления трубопровода с электроподогревом по п.2, отличающийся тем, что на наружную поверхность трубопровода в расчетной зоне обогрева укладывают резистивный электронагреватель с последующей намоткой слоя стеклопластика холодного отверждения, оставляя выступающими законцовки шнура питания резистивного электронагревателя.

4. Способ изготовления трубопровода с электроподогревом по п.2, отличающийся тем, что на наружную поверхность трубопровода в расчетной зоне обогрева наматывают первичный слой липкой ленты, затем укладывают на него резистивный электронагреватель с последующей намоткой вторичного слоя липкой ленты, далее наматывают слой стеклопластика холодного отверждения, оставляя выступающими законцовки шнура питания резистивного электронагревателя.

5. Способ изготовления трубопровода с электроподогревом по п.2, отличающийся тем, что на металлическую оправку наматывают первичный слой стеклопластика с гидроизоляционным слоем или без него, в расчетной зоне обогрева укладывают резистивный электронагреватель, далее наматывают вторичный слой стеклопластика с гидроизоляционным слоем или без него, оставляя выступающими законцовки шнура питания резистивного электронагревателя, после чего трубопровод термообрабатывают по режиму структурирования полимерного связующего.