Способ утилизации зарядов твердого ракетного топлива

Иллюстрации

Показать всеСпособ утилизации зарядов твердого ракетного топлива может быть использован при утилизации зарядов РДТТ ракет, снимаемых с вооружения, зарядов, отбракованных в процессе производства. Способ утилизации зарядов твердого ракетного топлива включает скрепление заряда ТРТ в корпусе с передней частью газохода установки утилизации зарядов твердого ракетного топлива, сжигание заряда твердого ракетного топлива и обработку продуктов сгорания, заключающуюся в охлаждении продуктов сгорания теплоемким материалом, сухой очистке газов нейтрализатором-сорбентом и дожигании продуктов неполного сгорания. Соединяют с передней частью газохода заряд твердого ракетного топлива в корпусе без тягового сопла, вводят дополнительно по периферии дозвуковой струи продуктов сгорания твердого ракетного топлива в переднюю часть газохода воздушную взвесь дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента как теплоемкого материала с коэффициентом избытка нейтрализатора-сорбента 8-10 по отношению к удаляемым кислым примесям, с коэффициентом балластирования продуктов сгорания предшественником нейтрализатора-сорбента 2,5-3 по отношению к массе заряда твердого ракетного топлива и с коэффициентом избытка воздуха 1,1-1,3 по отношению к дожигаемым продуктам неполного сгорания. Обработку продуктов сгорания твердого топлива проводят в газоходе с отношением площади поперечного сечения дозвуковой струи продуктов сгорания на выходе из корпуса к площади поперечного сечения газохода 0,025-0,050 и длине газохода - 15-20 его диаметров. Удаляют с помощью циклонов дисперсные конденсированные продукты из смеси продуктов сгорания с воздушной взвесью, проводят доочистку газа, удаленного вместе с дисперсными конденсированными продуктами, смешивают доочищенный газ с потоком газа, очищенным с помощью циклонов, и выводят весь газ в дымовую трубу. Технический результат: утилизация зарядов твердого топлива сжиганием без применения накопительных емкостей для истекающих продуктов сгорания твердого топлива, в целях снижения материалоемкости установки, упрощения обслуживания с использованием преимуществ сухой нейтрализации кислых примесей. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области уничтожения и утилизации ракетных двигателей твердого топлива путем сжигания зарядов твердого ракетного топлива (ТРТ), в частности к способам утилизации зарядов ТРТ на стационарных стендовых установках.

Известен способ, реализованный на стендовой установке, позволяющий сжигать заряды ТРТ непосредственно в корпусе РДТТ. Установка представляет собой вертикально ориентированный стенд упорного типа, на котором заряд в корпусе размещается выходным отверстием корпуса вверх [1].

Недостатком данного способа является реализация расчетных параметров РДТТ (расход, температура, давление, длина факела, состав продуктов сгорания), которые, как правило, велики, что приводит к невозможности использования существующих систем очистки газа, например эжекционных скрубберов.

Известен также способ, применявшийся в стендовой установке [2], в соответствии с которым заряды ТРТ сжигают в вертикально установленных корпусах с входным и выходным отверстиями, причем в корпус после начала сжигания через входное отверстие подают жидкий хладоагент (воду) с помощью узла принудительной подачи от емкости с жидким хладоагентом. Способ позволяет в заданный момент времени прекратить сжигание заряда, однако по этому способу в процессе сжигания также реализуются расчетные параметры горения.

Известен способ, примененный в стендовой установке [3], содержащей вертикально установленные камеру сгорания, корпус с входным и выходным отверстиями, заряд ТРТ, размещенный в корпусе, емкость с жидким хладоагентом, выходное отверстие корпуса расположено в верхней части, а входное, связанное с емкостью жидкого хладоагента, расположено в нижней части. В соответствии со способом свободный объем корпуса с зарядом ТРТ заполняют жидким хладоагентом (водой). Необходимый уровень жидкого хладоагента в процессе горения заряда поддерживают с помощью узла регулирования расхода жидкого хладоагента. Недостатком способа является то, что процесс сжигания из-за необходимости регулирования подачи воды в двигатель в течение времени работы установки является трудоемким, создает проблемы взрывобезопасности и проблемы при работе в условиях отрицательных температур окружающего воздуха.

Наиболее близким по технической сущности и принятым за прототип является способ, использованный в установке, содержащей герметичную камеру сгорания с газоходом, в передней части которого закрепляют заряд твердого ракетного топлива в корпусе, камера сгорания содержит защитный кожух из теплоемкого материала, блок вдува сухого нейтрализатора и соединена с камерой очистки продуктов сгорания через ресивер, а блок очистки, расположенный в камере очистки, соединен с блоком дожигания оксида углерода через регулятор расхода, причем камера сгорания соединена также с нагнетателем инертных отработанных газов теплового двигателя. Камера сгорания, ресивер и камера очистки выполнены в виде герметичных емкостей. Продукты сгорания твердого топлива из корпуса направляют в газоход, снабженный защитным кожухом из теплоемкого материала, и далее в камеру сгорания и ресивер, где происходит их накопление в течение времени сжигания. Продукты сгорания охлаждают за счет отбора тепла газоходом и защитным кожухом из теплоемкого материала. За счет этого снижается давление в герметичных емкостях. Очистку накопленных в емкостях продуктов сгорания проводят в камере очистки, в которую подают сухой порошкообразный нейтрализатор или устанавливают в ней каталитический фильтр сухой очистки, в течение более длительного времени, чем время сжигания заряда ТРТ, за счет применения регулятора расхода продуктов сгорания на выходе из камеры очистки в блок дожигания оксида углерода [4].

Недостатком принятого за прототип способа является то, что сначала продукты сгорания улавливают в камеру сгорания и ресивер и затем постепенно перепускают газы в камеру очистки, в которую подают нейтрализатор-сорбент в виде дисперсных гидроксидов натрия или калия. Охлаждение газов осуществляют за счет использования теплоемких материалов конструкции кожуха и камеры сгорания. Все эти операции пригодны для утилизации малых зарядов твердого топлива, когда объемы газов при нормальных условиях сравнительно невелики, например 100-200 нм3, т.е. масса заряда находится в пределах 100-200 кг. При необходимости утилизации зарядов твердого топлива с массами 10000-25000 кг использование накопительных газовых емкостей становится затруднительным вследствие большого их объема, массы и сложности обслуживания.

Технической задачей, решаемой в настоящем изобретении, являлась разработка способа утилизации зарядов твердого топлива сжиганием без применения накопительных емкостей для истекающих продуктов сгорания твердого топлива в целях снижения материалоемкости установки, упрощения обслуживания с использованием преимуществ сухой нейтрализации кислых примесей.

Решение поставленной технической задачи было достигнуто тем, что в способе утилизации зарядов твердого ракетного топлива, включающем скрепление заряда ТРТ в корпусе с передней частью газохода установки утилизации зарядов твердого ракетного топлива, сжигание заряда твердого ракетного топлива и обработку продуктов сгорания, заключающуюся в охлаждении продуктов сгорания теплоемким материалом, сухой очистке газов нейтрализатором-сорбентом и дожигании продуктов неполного сгорания, соединяют с передней частью газохода заряд твердого ракетного топлива в корпусе без тягового сопла, вводят дополнительно по периферии дозвуковой струи продуктов сгорания твердого ракетного топлива в переднюю часть газохода воздушную взвесь дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента как теплоемкого материала с коэффициентом избытка нейтрализатора-сорбента 8-10 по отношению к удаляемым кислым примесям, с коэффициентом балластирования продуктов сгорания предшественником нейтрализатора-сорбента 2,5-3 по отношению к массе заряда твердого ракетного топлива и с коэффициентом избытка воздуха 1,1-1,3 по отношению к дожигаемым продуктам неполного сгорания, обработку продуктов сгорания твердого топлива проводят в газоходе с отношением площади поперечного сечения дозвуковой струи продуктов сгорания на выходе из корпуса к площади поперечного сечения газохода 0,025-0,050 и длине газохода 15-20 его диаметров, удаляют с помощью циклонов дисперсные конденсированные продукты из смеси продуктов сгорания с воздушной взвесью, проводят доочистку газа, удаленного вместе с дисперсными конденсированными продуктами, смешивают доочищенный газ с потоком газа, очищенным с помощью циклонов, и выводят весь газ в дымовую трубу. Предшественником нейтрализатора-сорбента является карбонат кальция.

Предшественником нейтрализатора-сорбента является ацетат кальция. Предшественником нейтрализатора-сорбента является смесь карбоната кальция и ацетата кальция. Предшественником нейтрализатора-сорбента является гидроксид кальция. Удаленные конденсированные продукты охлаждают, разделяют на израсходованный сорбент, неизрасходованный сорбент, предшественник сорбента и конденсированную фазу продуктов сгорания твердого топлива и затем повторно используют в составе воздушной взвеси неизрасходованный нейтрализатор-сорбент и предшественник нейтрализатора-сорбента в общей массе дисперсных твердых веществ в воздушной взвеси. Регенерируют неизрасходованный нейтрализатор-сорбент. Дополнительное охлаждение смеси продуктов сгорания и воздушной взвеси осуществляют с помощью перемещаемого через газоход промежуточного теплоносителя из теплоемкого материала регенеративного теплообменника с отсроченной теплоотдачей.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными существенными признаками предложения являются те, в соответствии с которыми:

- сжигают заряд твердого топлива в корпусе без тягового сопла с выходом из корпуса дозвуковой струи продуктов сгорания;

- вводят дополнительно в переднюю часть газохода по периферии дозвуковой струи продуктов сгорания твердого топлива воздушную взвесь дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента как теплоемкого материала с избытком нейтрализатора-сорбента 8-10 по отношению к удаляемым кислым примесям, с коэффициентом балластирования продуктов сгорания предшественником нейтрализатора-сорбента 2,5-3 по отношению к массе заряда твердого ракетного топлива и с избытком воздуха 1,1-1,3 по отношению к дожигаемым продуктам неполного сгорания;

- проводят в газоходе с отношением площади поперечного сечения дозвуковой струи продуктов сгорания на выходе из корпуса к площади поперечного сечения газохода 0,025-0,050 и длине газохода 15-20 его диаметров обработку продуктов сгорания твердого топлива, заключающуюся в охлаждении продуктов сгорания, сухой очистке газов нейтрализатором-сорбентом и дожигании продуктов неполного сгорания;

- удаляют с помощью циклонов дисперсные конденсированные продукты из обработанной смеси продуктов сгорания с воздушной взвесью дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента;

- проводят доочистку газа, удаленного вместе с дисперсными конденсированными продуктами;

- смешивают доочищенный газ с потоком газа, очищенным с помощью циклонов, и выводят весь газ в дымовую трубу.

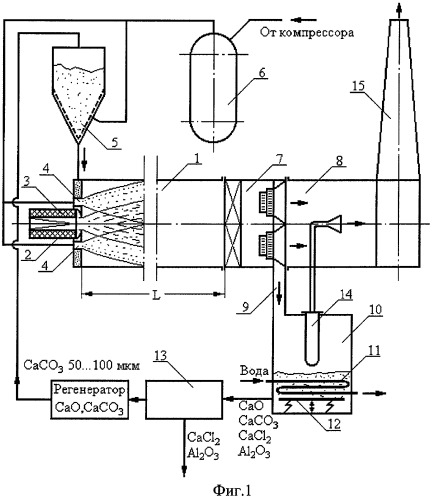

Сущность настоящего изобретения будет более понятна из рассмотрения фигур чертежа, где:

фиг.1 представляет принципиальную схему установки для осуществления способа утилизации зарядов твердого топлива по настоящему изобретению;

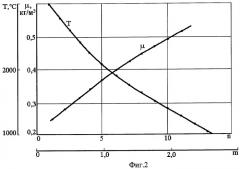

фиг.2 показывает пример графика снижения температуры продуктов сгорания твердого топлива после охлаждения, дожигания и нейтрализации по настоящему изобретению и роста концентрации твердой фазы в газовой смеси в газоходе в зависимости от коэффициента избытка предшественника нейтрализатора-сорбента (n) по отношению к удаляемым кислым примесям или от коэффициента балластирования (m) продуктов сгорания предшественником нейтрализатора-сорбента по отношению к массе заряда твердого ракетного топлива,

и следующего описания примера осуществления способа утилизации зарядов твердого топлива.

Как показано на фиг.1, установка для реализации предлагаемого способа утилизации зарядов твердого топлива содержит газоход 1 круглого, например, с внутренним диаметром 3,6 м или аналогичного по площади прямоугольного поперечного сечения, к передней торцевой стенке которого присоединяют корпус РДТТ 2 с зарядом твердого топлива 3, закрепленный на стапель-платформе (не показана) таким образом, что люк заднего днища корпуса, например, диаметром 0,78 м, открыт в полость газохода. На передней торцевой стенке газохода размещены равномерно распределенные по окружности периферии люка корпуса РДТТ 2 пневмопитатели 4 подачи воздушной взвеси дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента, поступающего из бункера 5 с устройством псевдоожижения за счет подачи воздуха через распределительную решетку. Пневмопитатели 4 соединены с пневмоаккумуляторами в виде батареи баллонов (показан один) 6, например, емкостью 81600 м3. Газоход 1 с площадью проходного сечения, в 20-40 раз большей площади проходного сечения люка заднего днища корпуса РДТТ 2, заканчивается батареей из четырех прямоточных циклонов 7, осевые выходы из которых сообщены с коллектором 8, а периферийные выходы для уловленной дисперсной твердой фазы связаны каналом 9 с приемным бункером 10 горячих твердых продуктов. В бункере предусмотрены проточный холодильник 11, вибратор 12 для исключения слеживания дисперсных твердых продуктов и выход в классификатор смеси твердых продуктов 13. Приемный бункер 10 снабжен блоком верхних самоочищающихся керамических фильтров 14 типа "кандела", выходы которых сообщены с коллектором 8. Выход коллектора 8 соединен с дымовой трубой 15.

При реализации способа на установке фиг.1 в бункер 5 загружают предшественник нейтрализатора-сорбента, которым предпочтительно является карбонат кальция СаСО3, измельченный до частиц со средним размером 50-100 мкм. При таких размерах частиц карбонат кальция имеет хорошую текучесть и потребует меньшего расхода воздуха на псевдоожижение. Размол карбоната кальция до более мелких частиц удорожает технологию и усложняет транспортировку. Материалы принятой дисперсности 50-100 мкм легко перемещаются шнековыми транспортерами и пневматическими питателями. При попадании таких частиц в высокотемпературную струю продуктов сгорания происходит дальнейшая фрагментация или взрывное разрушение твердых частиц вследствие резкого увеличения внутренних напряжений в результате роста температуры поверхности, что приводит к образованию твердых частиц с размерами порядка 10-20 мкм и в некоторых случаях даже менее 10 мкм. Размер частиц материала играет существенную роль в сорбции кислых соединений, которая происходит в гетерогенных условиях (реакция между твердым веществом и газом). Более мелкие частицы имеют большее отношение площади поверхности к объему твердого реагента при контакте с кислыми газовыми примесями в продуктах сгорания, повышая скорость поглощения примесей. При дисперсности 10-20 мкм порошкообразный карбонат кальция в высокотемпературной зоне подвергается быстрой кальцинации с разложением на СаО и СО2. Реакция идет с поглощением тепла.

СаСО3→СаО+СО2-177,89 кДж (1,779 кДж/г СаСО3)

РДТТ 2, прошедший контроль, устанавливают на стапель-платформу (не показана), закрепляют, укрывают специальным тентом и вывозят тепловозом на установку сжигания. После фиксации стапель-платформы и скрепления заднего днища корпуса с приемным устройством торцевой стенки газохода 1 установки утилизации в РДТТ 2 вставляют пиропатрон (не показан) и запускают систему продувки газохода воздухом из пневмоаккумуляторов 6. За 0,3-1,5 с до подачи электрического тока на пиропатрон включают подачу воздушной взвеси дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента карбоната кальция, которая истекает в полость газохода из пневмопитателей 4 в виде множества струй по однорядному или многорядному кольцевому контуру вокруг открытого люка заднего днища корпуса РДТТ 2.

Образующаяся после воспламенения заряда твердого топлива 3 дозвуковая высокотемпературная струя продуктов сгорания смешивается с кольцевым потоком воздушной взвеси карбоната кальция. В результате смешения происходит обмен количеством движения и энергией. Охлаждение струи продуктов сгорания происходит как за счет нагрева холодной воздушной взвеси, так и эндотермического теплового эффекта реакции разложения карбоната кальция.

Для РДТТ с общей массой твердого топлива 25000 кг основные продукты сгорания включают

- твердую фазу (оксид алюминия и другие продукты) 10195,71 кг

- газовую фазу (кроме кислых примесей) 11265,76 кг

- хлорид водорода (кислую примесь) 3538,53 кг

При этом газовая фаза содержит подлежащие дожиганию оксид углерода СО в количестве 6935,63 кг и водород Н2 в количестве 716,9 кг. Дожигание осуществляют за счет подачи воздуха в составе воздушной взвеси. Количество воздуха определяется по реакциям дожигания, которые идут с тепловыделением

2СО+O2→2СO2+565 кДж (или 10,1 кДж/г СО)

2Н2+О2→2Н2O+483,64 кДж (или 120,9 кДж/г Н2)

Для дожигания СО необходимо 0,57 кг O2 на 1 кг СО или 2,858 кг воздуха при коэффициенте избытка воздуха 1,1. При утилизации одного заряда потребуется 19822 кг воздуха. Для дожигания H2 необходимо 8 кг O2 на 1 кг Н2 или 40 кг воздуха с коэффициентом избытка 1,1. При утилизации одного заряда на дожигание водорода потребуется 28676 кг воздуха. Всего на дожигание требуется 48498 кг воздуха или 40360 м3.

Процесс нейтрализации хлорида водорода описывается уравнениями:

Расход карбоната кальция на нейтрализацию в условиях стехиометрии составляет 1,3661 кг СаСО3 на 1 кг HCl. Таким образом, стехиометрическая потребность в карбонате кальция для утилизации одного заряда составляет 4839 кг. Избыток карбоната кальция вводят для повышения полноты нейтрализации HCl и для эффективного охлаждения смеси продуктов сгорания твердого топлива и воздушной взвеси как за счет отвода тепла продуктов сгорания к холодной воздушной взвеси, так и за счет реакции эндотермического разложения избытка карбоната кальция.

Расчетная температура смеси продуктов сгорания и воздушной взвеси после прохождения реакций дожигания и нейтрализации кислой примеси находится интегрально из баланса поступления в систему тепловой энергии с продуктами сгорания, при дожигании, нейтрализации и с воздушной взвесью с одной стороны и потерями тепловой энергии на разложение карбоната кальция и на нагрев конструкции, с другой стороны.

где Hi - количества выделенного тепла источниками тепловыделения;

Qj - количества поглощенного тепла источниками поглощения или потерянного за счет отвода в конструкцию;

Wl - количества тепла, внесенные в смесь воздушной взвесью (обычно очень малы и в приближенном расчете не учитываются);

mC - массы и уд. теплоемкости компонентов смеси продуктов сгорания и воздушной взвеси.

Для расчета в первом приближении приняты:

- средняя удельная теплоемкость смеси обработанных продуктов сгорания и остатка введенной воздушной взвеси C=1,146 Дж/г·град С;

- тепловая энергия продуктов сгорания заряда с массой 25000 кг с начальной температурой 3000°С H1=112,5 ГДж;

- тепловая энергия дожигания СО H2=70 ГДж;

- тепловая энергия дожигания H2 Н3=86,68 ГДж;

- тепловой эффект реакции нейтрализации H4=40,7 МДж (далее не учитывается).

Итого 269,2 ГДж

При коэффициенте избытка 1,0 весь СаСО3 в количестве 4839 кг участвует в процессе нейтрализации. Если коэффициент избытка 2, то в процессе разложения с поглощением тепла участвуют 4839 кг СаСО3, отбирая 8604,61 МДж или 8,604 ГДж. Изменением коэффициента избытка СаСО3 подбирают желаемую температуру отходящих газов для последующей обработки, как показано на фиг.2.

Время пребывания карбоната кальция в газоходе должно быть не менее 1 с. Этого времени достаточно для кальцинации частиц карбоната кальция размером 10-20 мкм с получением большой удельной площади поверхности. Так при времени кальцинации 0,5 с и размерах частиц 3-45 мкм получали удельные площади поверхности СаО от 20 до 80 м2/г. Максимальные уд. площади поверхности достигались при температурах около 1000°С. При высоких удельных площадях поверхности скорости нейтрализации, т.е. скорости снижения концентраций кислых примесей, повышаются и завершение процесса нейтрализации достигается на более коротких участках газохода.

Скорость потока в газоходе определяется начальными количествами движения струи продуктов сгорания твердого топлива, подводимой воздушной взвеси и поперечным сечением газохода. При этом масса продуктов сгорания твердого топлива составляет 20-25% от полной массы потока в газоходе, так что скорость потока определяет подводимая воздушная взвесь. Для эффективной работы батареи прямоточных циклонов 7 предпочтительно иметь скорость потока в конце газохода не менее 15 м/с. Максимальная скорость ограничивается временем пребывания газовой смеси в газоходе не менее 1 с и допустимой из конструктивных и экономических соображений длиной газохода. Практичной является длина 55-60 м.

Перед батареей прямоточных циклонов 7 охлажденная нейтрализованная запыленная газовая смесь имеет концентрацию твердой фазы, определяемую содержанием твердой фазы в продуктах сгорания и количеством введенного карбоната кальция, превращенного в СаО и CaCl2.

Мтв=10195,71+4839·1,11+(n-1)4839·0,56,

где 1,11 - отношение молекулярных масс CaCl2 и СаСО3;

n - коэффициент избытка предшественника нейтрализатора-сорбента;

0,56 - отношение молекулярных масс СаО и СаСО3.

Масса газовой фазы будет складываться из масс газовых компонентов продуктов сгорания твердого топлива, масс продуктов дожигания и азота воздуха, поступившего вместе с воздушной взвесью, массы диоксида углерода от разложения карбоната кальция и массы воды от реакции хлорида водорода с оксидом кальция

Мгаз=11265,76+48498+n·4839·0,44+4839·0,18

Концентрация твердой фазы в газовой смеси находится

μ=Мтв/Мгаз·0,8322 кг/нм3,

где 0,8322, нм3/кг - удельный объем воздуха при нормальных условиях.

Как видно из графика фиг.2, концентрация твердой фазы в газовой смеси находится на уровне 0,248-0,526 кг/нм3, что соизмеримо с концентрациями в известных экспериментах по очистке газа прямоточными циклонами (Теплофизика и аэромеханика. Т.10. №3. 2003. С.435), в которых полнота очистки была получена более 95%.

Как видно из графика фиг.2, глубокого снижения температуры достигают при коэффициенте балластирования продуктов сгорания карбонатом кальция 2,5-3 по отношению к массе топлива.

Для уменьшения коэффициента балластирования продуктов сгорания твердого топлива предшественником нейтрализатора-сорбента или большего снижения температуры дополнительное охлаждение осуществляют с помощью перемещаемого через газоход промежуточного теплоносителя из теплоемкого материала регенеративного теплообменника с отсроченной теплоотдачей.

На входе в прямоточный циклон 7 с помощью завихрителя (импеллера) осуществляют закрутку запыленного потока. Под действием центробежных сил частицы твердой фазы отбрасываются к периферии корпуса циклона, а очищенному газу дают возможность истекать через осевой выход, ограниченный отсекателем с жалюзийными решетками, в коллектор 8, а собранную на периферии корпуса твердую фазу вместе с частью газовой смеси, порядка 10-15%, по каналу 9 отводят в приемный бункер 10 горячих твердых продуктов. Газовую фазу отводят из приемного бункера 10 через блок верхних керамических фильтров типа "кандела" 14 с импульсной струйной очисткой. Фирма Tenmat Ltd. (Великобритания) выпускает такие фильтры диаметрами от 60 до 150 мм и длинами от 350 мм до 3000 мм. Фильтрующие элементы закрепляются в верхней крышке бункера таким образом, чтобы запыленный газ поступал к ним снаружи. После накопления пыли на поверхности в виде агломератов происходит выпадение их вниз в сборник пыли либо самопроизвольно, либо под действием направленного изнутри фильтра импульса давления. Фильтрующие элементы стандартных размеров позволяют экономически эффективно обрабатывать объемы горячих газов до 0,5 млн.нм3/ч (139 нм3/с, в рассматриваемом примере максимальный расход газа через фильтры будет порядка 80-100 нм3/с). Скорость движения газа на фильтре выбирается в зависимости от температуры, распределения размеров частиц и природы материала частиц и составляет 100-150 м/ч. Перепад давления на фильтре обычно на уровне 200 мм водяного столба. Полнота очистки достигает 99,9%. Выходы фильтров сообщают с коллектором 8. Через выход коллектора 8 очищенные газы отводят в дымовую трубу 15.

В приемном бункере 10 с помощью установленного проточного холодильника 11 и вибратора 12 осуществляют охлаждение поступающей твердой фазы перед ее переработкой в классификаторе 13. В классификаторе разделяют твердую фазу на составляющие, различающиеся по плотности, а именно на:

| Вещество | Плотность |

| карбонат кальция | 2,93 г/см3 |

| оксид кальция | 3,4 г/см3 |

| хлорид кальция | 2,512 г/см |

| оксид алюминия | 3,96 г/см3 |

Хлорид кальция и оксид алюминия отправляют на утилизацию, а оксид кальция и карбонат кальция направляют на регенерацию для повторного использования. Оксид кальция регенерируют либо до карбоната кальция путем выдержки во взвешенном слое в проходящих топочных газах, либо до гидроксида кальция Са(ОН)2 путем выдержки слоя оксида кальция над водой или путем обработки паром, либо путем превращения оксида кальция в ацетат кальция путем выдержки слоя оксида кальция в парах уксусной кислоты. После химической обработки и сушки полученный эндотермически разлагающийся предшественник нейтрализатора-сорбента направляют вместе с оставшимся карбонатом кальция в мельницу и ситовой классификатор для отвода в бункер 5 продукт с грануляцией 50-100 мкм. Более крупные частицы дополнительно размалывают, а более мелкие подвергают грануляции с керамическим связующим до заданного размера.

Частицы гидроксида кальция при кальцинации дают большую удельную площадь поверхности, чем карбонат кальция, однако эндотермический тепловой эффект при этом меньше, 1,476 кДж/г Са(ОН)2.

Использование установки для утилизации зарядов твердого ракетного топлива по предлагаемому способу позволит исключить использование воды для охлаждения продуктов сгорания непосредственно во время сжигания и нейтрализацию кислых продуктов сгорания с использованием водных растворов щелочей. Отсроченное охлаждение твердой фазы, т.е. после завершения сжигания делает возможным полезное использование аккумулированного в твердой фазе тепла горения топлива, например, как добавление тепла в систему отопления. Установка для утилизации зарядов твердого топлива является более компактной по сравнению с известными техническими решениями, в ней отсутствуют крупные накопительные емкости для жидкостей и газов, бункер для предшественника нейтрализатора-сорбента на массу, например 100 т, имеет объем 34 м3, который существенно меньше емкостей для воды по 200 м3 в системе с водяным охлаждением продуктов сгорания. Применяемый нейтрализатор-сорбент легко регенерируется. В случае адсорбции на его поверхности продуктов неполного сгорания топлива нейтрализатор-сорбент может быть подвергнут прокаливанию для выжигания органических остатков.

Источники информации

1. Конструкция и отработка РДТТ. / Под ред. Виницкого A.M. - М.: Машиностроение, 1980, с.106-107, рис.2, 10.

2. Патент Франции №2185941, кл. В 05 С 5/00, 1974.

3. Патент РФ №2021560, кл. F 23 G 7/00, 1994.

4. Патент РФ №2087804, кл. F 23 G 7/00, 1997.

1. Способ утилизации зарядов твердого ракетного топлива, включающий скрепление заряда ТРТ в корпусе с передней частью газохода установки утилизации зарядов твердого ракетного топлива, сжигание заряда твердого ракетного топлива и обработку продуктов сгорания, заключающуюся в охлаждении продуктов сгорания теплоемким материалом, сухой очистке газов нейтрализатором-сорбентом и дожигании продуктов неполного сгорания, отличающийся тем, что соединяют с передней частью газохода заряд твердого ракетного топлива в корпусе без тягового сопла, вводят дополнительно по периферии дозвуковой струи продуктов сгорания твердого ракетного топлива в переднюю часть газохода воздушную взвесь дисперсного твердого эндотермически разлагающегося предшественника нейтрализатора-сорбента как теплоемкого материала с коэффициентом избытка нейтрализатора-сорбента 8-10 по отношению к удаляемым кислым примесям, с коэффициентом балластирования продуктов сгорания предшественником нейтрализатора-сорбента 2,5-3 по отношению к массе заряда твердого ракетного топлива и с коэффициентом избытка воздуха 1,1-1,3 по отношению к дожигаемым продуктам неполного сгорания, обработку продуктов сгорания твердого топлива проводят в газоходе с отношением площади поперечного сечения дозвуковой струи продуктов сгорания на выходе из корпуса к площади поперечного сечения газохода 0,025-0,050 и длине газохода 15-20 его диаметров, удаляют с помощью циклонов дисперсные конденсированные продукты из смеси продуктов сгорания с воздушной взвесью, проводят доочистку газа, удаленного вместе с дисперсными конденсированными продуктами, смешивают доочищенный газ с потоком газа, очищенным с помощью циклонов, и выводят весь газ в дымовую трубу.

2. Способ утилизации по п.1, отличающийся тем, что предшественником нейтрализатора-сорбента является карбонат кальция.

3. Способ утилизации по п.1, отличающийся тем, что предшественником нейтрализатора-сорбента является ацетат кальция.

4. Способ утилизации по п.1, отличающийся тем, что предшественником нейтрализатора-сорбента является смесь карбоната кальция и ацетата кальция.

5. Способ утилизации по п.1, отличающийся тем, что предшественником нейтрализатора-сорбента является гидроксид кальция.

6. Способ утилизации по п.1, отличающийся тем, что удаленные конденсированные продукты охлаждают, разделяют на израсходованный сорбент, неизрасходованный сорбент, предшественник сорбента и конденсированную фазу продуктов сгорания твердого топлива и затем повторно используют в составе воздушной взвеси неизрасходованный сорбент и предшественник сорбента в общей массе дисперсных твердых веществ в воздушной взвеси.

7. Способ утилизации по п.1, отличающийся тем, что неизрасходованный сорбент регенерируют.

8. Способ утилизации по п.1, отличающийся тем, что дополнительное охлаждение смеси продуктов сгорания и воздушной взвеси осуществляют с помощью перемещаемого через газоход промежуточного теплоносителя из теплоемкого материала регенеративного теплообменника с отсроченной теплоотдачей.