Устройство для дозирования жидких и полужидких продуктов

Иллюстрации

Показать всеИзобретение относится к технике дозирования и может быть использовано при фасовке жидких и полужидких продуктов в пищевой, химической и др. отраслях промышленности. Изобретение позволяет достигнуть полной герметичности устройства, что исключает утечки продукта во внешнюю среду и улучшает асептику процесса дозирования. Этот результат обеспечивается за счет того, что устройство содержит напорный продуктопровод, сопло вывода дозы продукта, по меньшей мере один корпус с мерным отверстием, в котором установлен свободно плавающий поршень, разделяющий мерное отверстие на две камеры, и механизм попеременного подключения каждой камеры соответственно к продуктопроводу и к соплу вывода дозы продукта. Кроме того, каждый из корпусов снабжен двумя каналами, соединяющими обе камеры между собой и соответственно с продуктопроводом и соплом вывода дозы продукта, а механизм попеременного подключения каждой камеры к продуктопроводу и к соплу вывода дозы продукта выполнен в виде пневмоуправляемых клапанов, попарно установленных в каждом из каналов с возможностью их перекрытия. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение может быть использовано при фасовке жидких и полужидких продуктов в пищевой, химической и др. отраслях промышленности.

Из уровня техники известно устройство для дозирования жидких и полужидких продуктов по а.с. СССР №1685790 (МПК 7 В 65 В 3/12, A 23 G 9/00, 1991), содержащее напорный продуктопровод, сопло вывода дозы продукта, корпус с мерным отверстием, в котором установлен свободно плавающий поршень, разделяющий мерное отверстие на две камеры и механизм попеременного подключения каждой камеры соответственно к продуктопроводу и к соплу вывода дозы продукта.

В указанном устройстве механизм попеременного подключения каждой камеры к продуктопроводу и соплу выполнен в виде поворотного цилиндра с внешним приводом. Вследствие наличия подвижного соединения данное устройство имеет следующие недостатки:

а) износ подвижных элементов и попадание продуктов износа в дозируемый продукт;

б) возможное попадание в дозируемый продукт через подвижное соединение вредной микрофлоры из внешней среды;

в) утечка дозируемого продукта во внешнюю среду через гарантированный зазор подвижного соединения.

Из уровня техники известно также устройство для дозирования жидких и полужидких продуктов по патенту США №4438872 (МПК 7 G 01 F 11/06, 1984), предлагаемое в качестве наиболее близкого аналога и содержащее напорный продуктопровод, сопло вывода дозы продукта, по меньшей мере один корпус с мерным отверстием, в котором установлен свободно плавающий поршень, разделяющий мерное отверстие на две камеры, и механизм попеременного подключения каждой камеры соответственно к продуктопроводу и к соплу вывода дозы продукта. Для указанного устройства также характерны вышеописанные недостатки.

Задачей, на решение которой направлено заявляемое изобретение, является создание устройства для дозирования жидких и полужидких продуктов, не имеющего приводных элементов, допускающих контакт с внешней средой.

Технический результат, который может быть получен при осуществлении изобретения, заключается в достижении полной герметичности устройства, что исключает утечки продукта во внешнюю среду и улучшает асептику процесса дозирования.

Указанный выше технический результат в известном устройстве для дозирования жидких и полужидких продуктов, содержащем напорный продуктопровод, сопло вывода дозы продукта, по меньшей мере один корпус с мерным отверстием, в котором установлен свободно плавающий поршень, разделяющий мерное отверстие на две камеры, и механизм попеременного подключения каждой камеры соответственно к продуктопроводу и к соплу вывода дозы продукта достигается тем, что каждый из корпусов снабжен двумя каналами, соединяющими обе камеры между собой и, соответственно, с продуктопроводом и соплом вывода дозы продукта, а механизм попеременного подключения каждой камеры к продуктопроводу и к соплу вывода дозы продукта выполнен в виде пневмоуправляемых клапанов, попарно установленных в каждом из каналов с возможностью их перекрытия.

Кроме того, в частных вариантах реализации, в устройстве на выходе канала, соединенного с соплом, может быть установлен регулируемый дроссель для изменения проходного сечения канала; в каждом из корпусов могут быть установлены упоры, ограничивающие перемещение свободно плавающего поршня, причем по крайней мере один из них выполняют с возможностью перемещения вдоль оси мерного отверстия; каждый из корпусов может быть выполнен с возможностью соединения их между собой в пакет по продуктопроводу, устройство может содержать по меньшей мере одну заглушку, установленную в продуктопровод между корпусами из условия разделения его на зоны для подачи в корпуса различных продуктов.

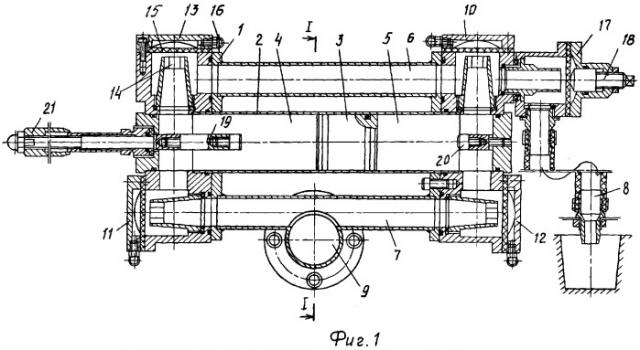

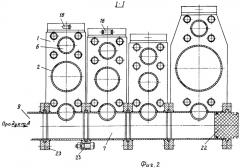

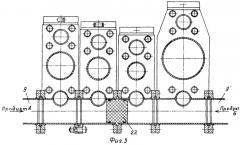

Изобретение иллюстрируется чертежами, где на фиг.1 представлен общий вид предлагаемого устройства в разрезе; на фиг.2 - сечение I-I фиг.1 с вариантом объединения модулей в пакет; на фиг.3 - пример установки заглушки при необходимости одновременной разливки различных продуктов.

Устройство для дозирования жидких и полужидких продуктов содержит корпус 1 (фиг.1), в котором закреплена гильза 2 со свободно плавающим поршнем 3. Поршень 3 разделяет мерное отверстие гильзы 2 на камеры 4 и 5. Дополнительно в корпусе 1 выполнены два канала: 6 и 7. Канал 6 соединяет обе камеры 4 и 5 между собой и с соплом 8, а канал 7 - обе камеры 4 и 5 между собой и с напорным продуктопроводом 9 (продукт в продуктопроводе находится под давлением).

В каждом из двух дополнительных каналов 6 и 7 попарно установлены пневматические клапаны: в канале 6 - клапаны 10 и 13; в канале 7 - клапаны 11 и 12. Клапаны 13 и 10 выполнены с возможностью перекрытия канала 6 связи сопла 8 соответственно с камерой 4 и 5. Клапаны 11 и 12 могут перекрыть канал 7 связи тех же камер с напорным продуктопроводом 9. Все клапаны в своей совокупности образуют механизм попеременного подключения каждой камеры к напорному продуктопроводу 9 и к соплу 8 вывода дозы продукта.

Все клапаны идентичны. Каждый из них представляет собой сопло 14, которое перекрывается упругой мембраной 15 при подаче сжатого воздуха в надмембранную полость через штуцер 16.

На выходе канала 6, связывающего камеры 4 и 5 с соплом 8, установлен регулирующий дроссель 17. Он выполнен аналогично клапану с той лишь разницей, что положение мембраны 15 может быть изменено смещением пальца 18, что позволяет регулировать зазор между мембраной 15 и торцом сопла 14.

В корпусе 1 установлены упоры 19 и 20, ограничивающие перемещение свободно плавающего поршня 3, причем один из них выполнен с возможностью перемещения вдоль оси мерного отверстия с помощью винта 21. В результате смещения упора 19 изменяется ход свободно плавающего поршня 3 и соответственно величина дозы продукта.

Предлагаемое устройство может быть выполнено в виде отдельного модуля с возможностью соединения модулей между собой в пакет по продуктопроводу 9, как показано на фиг.2. При этом в пакет могут быть объединены модули с различными диаметрами гильз 2. Все модули, показанные на фиг.2, дозируют один продукт А, подаваемый по продуктопроводу 9 под давлением. При необходимости одновременной разливки нескольких, например двух, разных продуктов А и Б в общем канале 7 пакета устанавливается заглушка 22, разделяющая общий канал 7 пакета на две зоны, каждая из которых соединена с соответствующим напорным продуктопроводом 9 и 9' (см. фиг.3).

Работает предлагаемое устройство следующим образом. В исходном положении в надмембранные полости всех клапанов 10; 11, 12 и 13 подается через штуцера 16 воздух от пневмораспределителя (не показан). Давление воздуха постоянно и выбирается всегда больше, чем давление продукта в продуктопроводе 9. В результате все клапаны 10, 11, 12 и 13 закрыты и надежно изолируют продуктопровод 9 от сопла 8. При этом свободно плавающий поршень находится в одном из крайних положений, например слева - на упоре 19.

При необходимости выдачи дозы продукта, когда, например, на позицию загрузки под сопло 8 подошла очередная емкость, пневмораспределитель сбрасывает давление воздуха в клапанах 10 и 11, расположенных по диагонали устройства. В результате они открываются и продукт из продуктопровода 9, поступая в камеру 4 через открытый клапан 11, перемещает поршень 3 вправо, выдавливая дозу продукта в сопло 8 из камеры 5 через открытый клапан 10. После достижения поршнем 3 крайнего правого положения (упора 20) процесс дозирования заканчивается и клапаны 10 и 11 закрываются. При этом в камере 4 уже набрана доза продукта для следующего цикла.

На следующем цикле дозирования открываются клапаны 13 и 12, расположенные по другой диагонали устройства. В этом случае продукт из продуктопровода 9 будет поступать в камеру 5 через открытый клапан 12, а сформированная ранее доза из камеры 4 поступит к соплу 8 через открытый клапан 13. Таким образом, попеременно открывая пары клапанов, расположенных на одной диагонали устройства, производится многократная выдача доз продукта через сопло 8. Устройство при этом герметично и не имеет подвижных элементов, способных перенести продукты износа и вредную микрофлору из внешней среды в дозируемый продукт.

При маловязких продуктах и высоком давлении в продуктопроводе 9 (для избежания разбрызгивания продукта при ударе струи из сопла 8 о донышко емкости) часто необходимо уменьшить скорость истечения продукта. Это выполняется путем введения сопротивления истечению продукта за счет регулирования зазора между соплом 14 и мембраной 15 смещением пальца 18 в дросселе 17.

При необходимости изменения дозы продукта вращают маховичок 21, что приводит к осевому смещению упора 19 и соответственно к изменению хода поршня 3.

При одновременной многопозиционной разливке, что часто требуется на современных упаковочных линиях, устройство может быть выполнено в виде отдельных модулей, соединенных в пакет по продуктопроводу 9 с помощью, например, фланцев 23 корпуса 1 (фиг.2). Важно отметить, что при управлении пакетом число управляющих элементов (пневмораспределителей) не увеличивается, поскольку все клапаны, расположенные на одноименных диагоналях устройств всего пакета, объединяются в одну пневмомагистраль.

Часто требуется производить одновременную многопозциционную разливку нескольких продуктов, каждый из которых подается по соответствующему продуктопроводу. В этом случае общий канал 7 может быть разделен заглушками 22 на зоны, каждая из которых соединяется с соответствующим продуктопроводом. На фиг.3 показано, как пакет из 4 модулей, представленный на фиг.2 для разливки только продукта А, преобразуется в случае, когда необходимо одновременно разливать продукты А и Б. Как видим, достаточно установить одну заглушку 22, которая разделит канал 7 на две зоны. Левая зона соединена с продуктопроводом 9 и соответственно два левых модуля осуществляют дозирование продукта А. Правая зона соединена с продуктопроводом 9 и соответственно два правых модуля дозируют продукт Б.

Представленные модульные варианты позволяют повысить универсальность предлагаемых устройств при оптимальной компоновке и минимальных габаритах узла дозирования в целом.

1. Устройство для дозирования жидких и полужидких продуктов, содержащее напорный продуктопровод, сопло вывода дозы продукта, по меньшей мере один корпус с мерным отверстием, в котором установлен свободно плавающий поршень, разделяющий мерное отверстие на две камеры, и механизм попеременного подключения каждой камеры соответственно к продуктопроводу и к соплу вывода дозы продукта, отличающееся тем, что каждый из корпусов снабжен двумя каналами, соединяющими обе камеры между собой и, соответственно, с продуктопроводом и соплом вывода дозы продукта, а механизм попеременного подключения каждой камеры к продуктопроводу и к соплу вывода дозы продукта выполнен в виде пневмоуправляемых клапанов, попарно установленных в каждом из каналов с возможностью их перекрытия.

2. Устройство по п.1, отличающееся тем, что на выходе канала, соединенного с соплом, установлен регулируемый дроссель для изменения проходного сечения канала.

3. Устройство по п.1, отличающееся тем, что в каждом из корпусов установлены упоры, ограничивающие перемещение свободно плавающего поршня, причем по крайней мере один из них выполнен с возможностью перемещения вдоль оси мерного отверстия.

4. Устройство по п.1, отличающееся тем, что каждый из корпусов выполнен с возможностью соединения их между собой в пакет по продуктопроводу.

5. Устройство по п.1 или 4, отличающееся тем, что оно содержит по меньшей мере одну заглушку, установленную в продуктопровод между корпусами из условия разделения его на зоны для подачи в корпуса различных продуктов.