Внутритрубный крот для контроля качества сварных торцевых соединений

Иллюстрации

Показать всеИспользование: для контроля качества сварных торцевых соединений. Сущность: заключается в том, что блок камер выполнен в виде набора отдельных детекторов, размещенных в плоскости поперечного сечения трубопровода равномерно по окружности и симметрично относительно продольной оси трубопровода, с возможностью одновременного панорамно-кругового приема отраженного потока панорамно-направленного рентгеновского излучения, при этом плоскости блока камер и источника рентгеновского излучения расположены по разные стороны плоскости, образованной контактной окружностью стыкуемых сварным соединением торцов труб в пределах 4...5 мм, и отстоят от нее на равных расстояниях вдоль оси трубопровода, а кольцевая головка выполнена трапецеидальной формы, обеспечивающей угловой панорамный поток рентгеновскому излучению, направленному на стыковое сварное соединение так, чтобы угол излучения рентгеновского потока был равен углу отражения потока от структуры материала сварного шва, второй датчик позиционирования расположен между плоскостями блока камер и источника панорамно-направленного излучения, т.е. в плоскости, совмещенной с плоскостью, образованной стыком сварных труб. Технический результат: уменьшение трудоемкости и безопасности обслуживания работой крота, движущегося внутри трубопровода, и увеличение точности позиционирования. 2 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники, в частности к передвижным устройствам типа Кроулер, предназначенным для выявления дефектов в поперечных стыковых сварных соединениях типа трещин, непроваров, пор, шлаковых включений, и др. внутренних параметров структуры материала шва цилиндрических конструкций, например магистральных газо- и нефтепроводов диаметром 600 мм и более, с их внутренней стороны, и может быть использовано в газовой и нефтедобывающей промышленности, при наземной, подземной и подводной прокладке продуктопроводов.

Известны мобильные агрегаты для диагностики качества стыковых сварных соединений магистральных трубопроводов при их монтаже, содержащие самоходное полно-приводное шасси с платформой, на которой размещены источник электрического питания, источник панорамного рентгеновского излучения с блоком детекторов, расположенные на платформе, управляющий источник гамма-излучения, размещенный вне трубопровода и выполненный на базе изотопа (иридий 192), генератор высокой частоты, блок управления, процессор, выходы которого связаны с элементами управления кротом, включающий гибкую программу, обслуживающую контроль трубопровода разного диаметра, счетчик Гейгера, встроенный в детектор, габаритные инфракрасные датчики, установленные на передней и задней частях агрегата, радиографическую пленку и устройство возврата агрегата на исходную позицию [Проспект фирмы JME (Англия) Кроулеры, Представительство фирмы в России OOO "Русско-Британское Предприятие "Спектрум НТД"].

Управлять движением, а так же осуществлять позиционирование агрегата в трубопроводе посредством блока детекторов, с помощью наружного изотопа, переносимого над поверхностью трубы оператором, а так же обслуживание трудоемко и небезопасно. Другим недостатком известных агрегатов является экологическая опасность радиоактивного загрязнения окружающей среды из-за наличия фона гамма-излучения, губительно влияющего на флору и фауну в окрестности монтажа трубопровода. Точность позиционирования наружного изотопа над блоком детекторов субъективная, поскольку оператор его устанавливает "вслепую", что приводит к необходимости делать контрольные снимки для уточнения позиционирования источника панорамного рентгеновского излучения относительно сварного стыка.

Наиболее близким техническим решением к заявляемому представляется мобильный агрегат для диагностики качества сварных соединений магистральных трубопроводов при их монтаже, содержащий самоходное шасси с платформой, на которой размещены источник питания, собранный на основе аккумуляторных батарей, источник панорамного рентгеновского излучения, управляющий магнит, размещенный снаружи трубопровода, генератор высокой частоты, блок управления, процессор, выходы которого связаны с элементами управления агрегатом, и включающий гибкую программу, обслуживающую контроль трубопровода разного диаметра, габаритные инфракрасные датчики, установленные на передней и задней частях агрегата, радиографическую пленку и устройство возврата агрегата на исходную позицию [В.Ф.Мужицкий, В.П.Курозаев, А.С.Бакунов и др. Новые магнитные и вихретоковые средства неразрушающего контроля и технической диагностики//Контроль. Диагностика. - 1999. №5. - С.5-9].

Этот агрегат экологически безопасен при эксплуатации, но трудоемкость его обслуживания так же велика, а точность позиционирования недостаточна, вследствие того, что при контроле сварных швов управление движением и позиционированием агрегата в сечении сварного стыка труб приходится осуществлять снаружи трубопровода оператором с помощью управляющего магнита, кроме того, необходимо снаружи трубопровода размещать на сварных соединениях радиографические пленки. Процедуру управления не всегда удается быстро выполнить оператору в полевых условиях при загромождении зоны контроля монтажным оборудованием.

Суть изобретения состоит в том, что во внутритрубном кроте для контроля качества сварных торцевых соединений, содержащем самоходное шасси с платформой, перемещающееся внутри магистрального трубопровода, на платформе размещены источник электрического питания, собранный на основе аккумуляторных батарей, источник панорамно-направленного потока рентгеновского излучения с кольцевой головкой, расположенный в плоскости поперечного сечения трубопровода, блок камер для преобразования рентгеновского излучения в электрический сигнал, первый и второй датчики позиционирования, генератор высокой частоты, блок управления, процессор, входами связанный с выходами блока управления и включающий гибкую программу, обслуживающую контроль структуры материала сварного шва трубопровода и функции крота, габаритные датчики, установленные на передней и задней частях крота, и устройство возврата крота на исходную позицию, включающее приемник, вход которого подсоединен к выходу генератора, а выход к блоку управления, и передатчик с автономным питанием, находящийся вне трубопровода, первый и второй датчики позиционирования снабжены механизмами радиального перемещения в поперечном сечении трубопровода, причем первый датчик позиционирования расположен на расстоянии 4...6 мм перед источником рентгеновского излучения по ходу рабочего движения крота, входы датчиков позиционирования присоединены к выходам генератора, входы датчиков габаритов - к источнику электрического питания, а их выходы связаны с входами процессора через блок управления, блок камер выполнен в виде набора отдельных детекторов, размещенных в плоскости поперечного сечения трубопровода равномерно по окружности и симметрично относительно продольной оси трубопровода, с возможностью одновременного панорамно-кругового приема отраженного потока панорамно-направленного рентгеновского излучения, при этом плоскости блока камер и источника рентгеновского излучения расположены по разные стороны плоскости, образованной контактной окружностью стыкуемых сварным соединением торцов труб в пределах 4...5 мм, и отстоят от нее на равных расстояниях вдоль оси трубопровода, а кольцевая головка выполнена трапецеидальной формы, обеспечивающей угловой панорамный поток рентгеновскому излучению, направленному на стыковое сварное соединение так, чтобы угол излучения рентгеновского потока был равен углу отражения потока от структуры материала сварного шва, второй датчик позиционирования расположен между плоскостями блока камер и источника панорамно-направленного излучения, т.е. в плоскости, совмещенной с плоскостью, образованной стыком сварных труб.

Техническим результатом изобретения является значительное уменьшение трудоемкости и безопасности обслуживания работой крота, движущегося внутри трубопровода, его остановом и другими функциями, вследствие устранения наружных устройств таких как управляющие блоки изотопа или магнита, а так же рентгенографической пленки и, вместе с тем, увеличение точности позиционирования крота за счет новых технических решений.

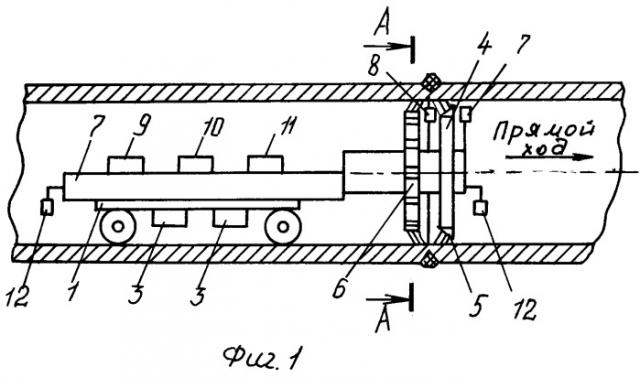

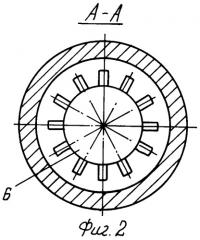

На фиг.1 показан общий вид внутритрубного крота, размещенного внутри трубопровода. На фиг.2 - вид плоскости поперечного сечения фиг.1, в которой размещен блок камер.

Внутритрубный крот (фиг.1) содержит самоходное шасси 1 с платформой 2, перемещающееся внутри магистрального трубопровода, источник 3 электрического питания, источник 4 рентгеновского излучения с кольцевой головкой 5, обеспечивающей панорамный угловой поток рентгеновского излучения, направленный на поперечный сварочный шов, блок камер 6 панорамно-кругового приема отраженного рентгеновского излучения, первый и второй датчики 7 и 8 позиционирования, генератор 9 высокой частоты, блок 10 управления, процессор 11, входами связанный с выходами блока 10 управления и включающий гибкую (изменяющуюся) программу, обеспечивающую автоматическую работу блоков крота, габаритные инфракрасные датчики 12 для слежения краев трубы (трубопровода) и устройство (не показано) возврата крота на исходную позицию трубопровода, содержащее приемник и передатчик.

Источник 3 электрического питания представляет собой набор аккумуляторных батарей типа свинцово-кислотных, никель-кадмиевых или др. и предназначен для питания электрическим током ходовой части крота и других его блоков.

Источник 4 панорамно-направленного потока рентгеновского излучения с кольцевой головкой 5 выполнен на основе рентгеновской трубки. Источник 4 панорамно-направленного потока рентгеновского излучения и блок 6 камер (см. фиг..2) панорамно-кругового приема отраженного потока рентгеновского излучения размещены в параллельных плоскостях поперечного сечения трубопровода и по разные стороны от плоскости, образованной контактной окружностью стыкуемых торцов труб, и отстоят от нее на равных расстояниях вдоль оси трубопровода в пределах 4...5 мм. Блок 6 камер выполнен в виде набора отдельных детекторов, равномерно размещенных в плоскости блока 6 камер и симметрично относительно продольной оси трубопровода. Выход потока рентгеновского излучения кольцевой головки 5 источника 4 повернут на некоторый угол в сторону плоскости размещения блока 6 камер, тем самым ориентирован на стыковое сварное соединение так, чтобы угол излучения рентгеновского потока на сварной шов был равен углу отражения потока от структуры материала сварного шва. Для этого головка 5 источника 4 и блок 6 камер установлены над внутренней поверхностью трубопровода на одинаковых зазорах. Величина угла излучения и отражения определяется расстоянием между плоскостями размещения источника 4 и блока 6 относительно плоскости торцов смежных труб, а так же зазором источника 4 и блока 6 до внутренней поверхности трубопровода. Количество детекторов блока 6 камер выбрано из расчета возможности перекрытия зоны приема соседними детекторами отраженного рентгеновского потока от структуры материала шва. Блок 6 камер предназначен для преобразования рентгеновского излучения в электрический сигнал.

Датчики 7 и 8 позиционирования размещены в поперечных сечениях, параллельных друг другу и плоскости источника 4 панорамно-направленного потока рентгеновского излучения, при этом первый датчик 7 позиционирования расположен на расстоянии 4...6 мм перед источником рентгеновского излучения по ходу рабочего движения крота (показано стрелкой), а второй датчик 8 расположен между плоскостями блока 6 камер и источника 4 излучения, т.е. в плоскости, совмещенной с плоскостью, образованной сварным стыком смежных труб. Первый датчик 7 обеспечивает начало торможения движущегося крота, второй датчик 8 - мгновенную остановку крота. Оба датчика 7, 8 снабжены механизмами радиального перемещения в своих поперечных сечениях для изменения зазора между их чувствительной поверхностью и внутренней поверхностью трубопровода в случае изменения диаметра трубопровода.

Датчики 7, 8 позиционирования могут быть основаны на методе вихревых токов. Чувствительные элементы (катушки индуктивности) датчиков 7, 8 возбуждаются высокой частотой от генератора 9. Функционально выходы датчиков 7 и 8 связаны через блок 10 управления с процессором 11.

Генератор 9 высокой частоты имеет несколько каналов, каждый из которых предназначен для питания током высокой частоты приемника устройства для возврата крота в исходную позицию и датчиков 7, 8 позиционирования. Для обеспечения электромагнитной развязки частоты питания датчиков по величине отличаются от частот питания приемника устройства возврата крота.

Блок 10 управления является буферным устройством для сопряжения с процессором 11 при поступлении на него информации от регистрирующих элементов и рабочих блоков. Процессор 11 предназначен для содержания и запоминания гибкой программы функционирования блоков крота, восприятия команд управления движением крота, включением и выключением рентгеновского излучения, хранения информации, а так же необходимые временные задержки: начала движения, полного движения, торможения и останова агрегата. Временные задержки необходимы для уменьшения пускового тока элементов агрегата. Кроме того, процессор 11 запоминает время перерыва в работе рентгеновской трубки и исходя из этого времени каждый раз устанавливается новое время для прогрева рентгеновской трубки с целью обеспечения ее долговечной надежности и экономии энергии.

В процессор 11 заложена гибкая программа, которая содержит все упомянутые команды управления работой ходовой части крота, предусматривает изменение значений временных задержек, величины анодного напряжения источника 4 рентгеновского излучения (с шагом в 1 кВ), которая назначается в зависимости от толщины контролируемой стенки трубы; время экспозиции выбирается от 3 с до 3 мин.

Габаритные инфракрасные датчики 12 представляют собой оптоэлектронные сенсоры, работающие на отражение. Если отражение прерывается (сигнал не возвращается в сенсор) в блок 10 управления, а через него в процессор 11 поступает с соответствующего габаритного датчика 12 электрический сигнал. В этот момент процессор 11 вырабатывает команду полного останова крота с тем, чтобы он не выпал из трубопровода.

Устройство (не показано) возврата крота в исходную позицию содержит передатчик и приемник и предназначено для возврата крота из трубопровода на исходную позицию. Приемник размещен непосредственно на кроте, а передатчик находится вне трубопровода, например у оператора, обслуживающего работу крота. Приемник устройства настраивается на один из частотных каналов генератора 9. Вход приемника устройства соединен с источником 3 электрического питания, а выход соединен через блок 10 управления с одним из входов процессора 11. Передатчик имеет автономное питание (от батареи) и настроен на ту же частоту, на которой работает приемник устройства. С помощью передатчика оператор управляет по радиоканалу работой приемника, который в свою очередь формирует электрический сигнал, поступающий на блок 10, затем на один из входов процессора 11.

Отметим, что при использовании крота в трубопроводах большого диаметра в шасси 1 крота вводят расширитель расстояния между колесами (не показано) соответственно с этим устанавливают заданные зазоры между внутренней поверхностью трубопровода и датчиками 7, 8.

Работа агрегата.

Крот размещают внутрь трубопровода на его входе. Затем элементы крота по радиоканалу через передатчик устройства возврата крота на исходную позицию автоматически подключают к источнику 3 электрического питания для их прогрева. После прогрева элементов и блоков крота другой командой в виде электрического сигнала побуждают процессор 11, который в соответствии с гибкой программой, содержащей в себе всю необходимую информацию по управлению кротом, формирует команду на исполнение движения и других действий крота внутри трубопровода.

Допустимая скорость движения крота не должна превышать 10 м/мин. При пересечении плоскости, в которой находится первый датчик 7 позиционирования с плоскостью, образованной окружностью сварного стыка труб, на выходе этого датчика 7 возникает импульсный сигнал с амплитудой, значительно превышающей амплитуду сигнала, вырабатываемого датчиком 9 от зазора между внутренней (гладкой) поверхности трубопровода и датчиком 7. (Если ввести опорное напряжение в датчик 7, то можно скомпенсировать начальный выходной сигнал от зазора до нуля, тогда импульсный сигнал от стыка смежных труб будет единичным). Импульсный сигнал поступает через блок 10 управления в процессор 11 и начинается плавное торможение скорости (уменьшение скорости движения) крота. При совмещении плоскости расположения второго датчика 8 с плоскостью, образованной окружностью сварного стыка, на выходе второго датчика возникает аналогичный по форме и амплитуде импульсный сигнал, который поступает в процессор 11, и последний останавливает движение крота и одновременно с этим дает команду на включение источника 4 панорамно-направленного рентгеновского излучения. Просветив торцевой сварной шов под заданным углом одновременно по всей окружности стыка, поток прямого рентгеновского излучения отражается от структуры просвеченного материала сварного шва и попадает на входы блока 6 камер. В блоке 6 камер отраженный рентгеновский поток преобразуется в электрические сигналы, которые поступают в процессор 11 для обработки и анализа. Полученная таким образом информация запоминается в процессоре 11 в соответствии с номером сварного шва. После окончания этого действия крот автоматически вновь продолжает движение вдоль трубопровода до следующего стыка труб. Время процесса контроля сварочного шва устанавливается программой и не менее 3 с. На практике отдельные трубы длиной 11 м сваривают по 3...4 шт., образуя сборки, которые затем соединяют между собой и погружают в траншею. Полученную информацию исследуют на внешнем устройстве видеозаписи после возвращения крота из проконтролированной трубопроводной сборки. Если шов качественный, то на экране видеоустройства изображение должно быть равномерным в светотеневом или цветном фоне. Если шов содержит дефекты типа пузырей, трещин, и др. пустот, то на экране это выражается в виде светлых пятен, характеризующих не только наличие дефектов, но и их размеры. По номеру детектора блока 6 камер и рисунку на экране судят о техническом состоянии сварного торцевого шва и его координатах. Процедура контроля осуществляется последовательно вдоль всего трубопровода и может осуществляться как на сборках трубопровода, так и погруженного в грунт цельного трубопровода.

Техническим результатом изобретения является значительное уменьшение трудоемкости и безопасности обслуживания работой крота, движущегося внутри трубопровода, его остановом и другими функциями, вследствие устранения наружных устройств управления, таких как блоки изотопа или магнита, а также рентгенографической пленки и, вместе с тем, увеличение точности позиционирования агрегата за счет новых технических решений.

Внутритрубный крот для контроля качества сварных торцевых соединений, содержащий самоходное шасси с платформой, на которой размещены источник электрического питания, собранный на основе аккумуляторных батарей, источник панорамно-направленного потока рентгеновского излучения с кольцевой головкой, расположенный в плоскости поперечного сечения трубопровода, блок камер, первый и второй датчики позиционирования, генератор высокой частоты, блок управления, процессор, входами связанный с выходами блока управления и включающий гибкую программу, обслуживающую контроль структуры материала шва трубопровода и функции крота, габаритные датчики, установленные на передней и задней частях крота, и устройство возврата крота на исходную позицию, включающее приемник, вход которого подсоединен к выходу генератора, а выход к блоку управления, и передатчик с автономным питанием, находящийся вне трубопровода, первый и второй датчики позиционирования снабжены механизмами радиального перемещения в поперечном сечении трубопровода, причем первый датчик позиционирования расположен на расстоянии 4...6 мм перед источником рентгеновского излучения по ходу рабочего движения крота, входы датчиков позиционирования присоединены к выходам генератора, входы датчиков габаритов - к источнику электрического питания, а их выходы связаны с входами процессора через блок управления, отличающийся тем, что блок камер выполнен в виде набора отдельных детекторов, размещенных в плоскости поперечного сечения трубопровода равномерно по окружности и симметрично относительно продольной оси трубопровода с возможностью одновременного панорамно-кругового приема отраженного потока панорамно-направленного рентгеновского излучения, при этом плоскости блока камер и источника рентгеновского излучения расположены по разные стороны плоскости, образованной контактной окружностью стыкуемых сварным соединением торцов труб в пределах 4...5 мм, и отстоят от нее на равных расстояниях вдоль оси трубопровода, а кольцевая головка выполнена трапецеидальной формы, обеспечивающей угловой панорамный поток рентгеновскому излучению, направленному на стыковое сварное соединение так, чтобы угол излучения рентгеновского потока был равен углу отражения потока от структуры материала сварного шва, второй датчик позиционирования расположен между плоскостями блока камер и источника панорамно-направленного излучения, т.е. в плоскости, совмещенной с плоскостью, образованной стыком сварных труб.