Устройство и способ очистки поверхностей внутри резервуара и система мониторинга для текущего контроля за группой расположенных на расстоянии друг от друга устройств детонационной очистки

Иллюстрации

Показать всеИзобретение относится к устройству и способу очистки поверхностей внутри резервуара и системе мониторинга для текущего контроля за группой расположенных на расстоянии друг от друга устройств детонационной очистки, использующих ударную волну для очистки одной или более поверхностей внутри резервуара. Устройство для очистки одной или более поверхностей внутри резервуара, имеющего стенку, отделяющую внутреннее пространство резервуара от наружного, в которой выполнено отверстие, содержит группу труб, имеющих первый конец, вышерасположенный по направлению потока, второй конец, нижерасположенный по направлению потока, и установленных с возможностью направления ударной волны от второго конца во внутреннее пространство резервуара, источник топлива и окислителя, группу инициирующих средств, установленных с возможностью инициирования реакции топлива с окислителем с созданием ударной волны, по меньшей мере, один датчик, установленный с возможностью восприятия, по меньшей мере, одного связанного с резервуаром термодинамического параметра, и систему управления, содержащую общее устройство управления и связанную с инициирующим средством, источником и датчиком с возможностью приема входного сигнала от датчика и управления работой инициирующего средства и источника в соответствии с упомянутым входным сигналом. Каждая указанная труба представляет собой вытянутую трубу сгорания, причем источник топлива и окислителя подсоединен к трубе с возможностью подачи в нее топлива и окислителя, при этом система управления содержит группу локальных модулей управления. Система мониторинга и управления группой расположенных на расстоянии друг от друга устройств детонационной очистки, каждое из которых имеет группу труб сгорания и источник топлива и окислителя, соединенный с трубами сгорания, содержит процессор с запоминающим устройством, снабженные программой получения данных от устройства и регистрации, относящихся к устройству данных, группу локальных модулей управления, каждый из которых связан с одной заданной трубой сгорания, и общие устройства управления, соединенные с локальными модулями управления с возможностью получения и передачи к процессору указанных данных и управления работой и рабочими параметрами каждой трубы сгорания и их комбинированным воздействием. Способ очистки поверхностей внутри группы размещенных в различных местах резервуаров характеризуется тем, что на центральном пункте посредством системы, согласно изобретению, осуществляют текущий контроль данных, относящихся к каждому из резервуаров, и в соответствии с упомянутыми контролируемыми данными для конкретного одного из резервуаров осуществляют выброс из устройства детонационной очистки, соответствующего этому резервуару, для очистки поверхности внутри данного резервуара. Изобретение обеспечивает упрощение конструкции при одновременном повышении эффективности очистки, которая также повышается за счет того управляемого комбинированного воздействия группы труб на очищаемые поверхности, что в свою очередь обеспечивается возможностью автоматизированного управления процессом. 3 н. и 17 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к промышленному оборудованию. В частности, изобретение относится к детонационной очистке промышленного оборудования.

Уровень техники

Загрязнение поверхности представляет собой серьезную проблему для промышленного оборудования. Сюда относятся топки (сжигающие уголь, нефтепродукты, отходы и пр.), котлы, газогенераторы, реакционные аппараты, теплообменники и т.п. Обычно подобное оборудование включает резервуар (под которым здесь понимается широкое значение этого термина, как устройства, стенки которого ограничивают некоторое пространство, в частности, пространство, ограниченное обмуровкой котла), содержащий внутренние поверхности теплопередачи, которые подвержены загрязнению за счет накопления частиц, например, сажи, золы, минералов, нарастания совместных отложений, например, шлака и/или загрязнения и др. Нарастание таких загрязнений может постепенно начинать мешать работе установки, снижая ее эффективность и производительность и создавая опасность повреждения. Поэтому чистка оборудования является крайне необходимой и при ее выполнении соблюдаются соответствующие требования. Часто непосредственный доступ к загрязненным поверхностям затруднен. Кроме того, для сохранения рентабельности производства желательно свести к минимуму простой промышленного оборудования и затраты, связанные с выполнением очистки. Были предложены различные технологии. Например, различные способы были предложены в патентах США 5,494,004 и 6,438,191, и в публикации патентной заявки США 2002/0112638. Другие способы раскрыты в докладе З.Хьюка (Huque, Z.) "Экспериментальные исследования снятия шлака с использованием импульсных детонационных волн", Ежегодный симпозиум DOE/HBCU/OMI, Майями, Флорида, 16-18 марта 1999 г. В частности, способы с использованием взрывной волны описаны Ханъяличем и Смайевичем в статьях: К.Ханъялич и И.Смайевич (Hanjalic, К.; Smajevic, I.), "Новые результаты использования детонационных волн для очистки нагревающихся поверхностей котлов", International Journal of Energy Research Vol. 17, 583-595 (1993), и К.Ханъялич и И.Смайевич, "Технология использования детонационных волн для снятия под нагрузкой отложений с загрязняемых поверхностей: часть I и часть II", Journal of Engineering for Gas Turbines and Power, Transactions of the ASME, Vol. 1,116 223-236, январь 1994 г. Подобные системы также обсуждались в Югославских патентных публикациях Р 1756/88 и Р 1728/88. Такие системы часто называют "сажеобдувочными устройствами" в соответствии с одной из форм применения в промышленности.

В патенте РФ 2054151 описывается устройство очистки, содержащее группу труб и инициирующих средств, а также центральную систему управления. Однако это устройство является довольно сложным, поскольку содержит узлы, состоящие из отдельных смесителя, импульсной камеры и сопла, и в нем не предусмотрены возможности для комбинированного использования этих узлов для комбинированного воздействия на очищаемые поверхности.

Раскрытие изобретения

В соответствии с одним из аспектов настоящего изобретения предлагается устройство для очистки одной или более поверхностей внутри резервуара, имеющего стенку, отделяющую внутреннее пространство резервуара от наружного, в которой выполнено отверстие. Устройство содержит группу труб, имеющих первый конец, вышерасположенный по направлению потока, второй конец, нижерасположенный по направлению потока, и установленных с возможностью направления ударной волны от второго конца во внутреннее пространство резервуара. Далее устройство содержит источник топлива и окислителя, инициирующее средство, установленное с возможностью инициирования реакции топлива с окислителем с созданием ударной волны, по меньшей мере один датчик, установленный с возможностью восприятия по меньшей мере одного связанного с резервуаром термодинамического параметра, и систему управления, содержащую общее устройство управления и связанную с инициирующим средством, источником и датчиком с возможностью приема входного сигнала отдатчика и управления работой инициирующего средства и источника в соответствии с упомянутым входным сигналом. При этом каждая указанная труба представляет собой вытянутую трубу сгорания, причем источник топлива и окислителя подсоединен к трубе с возможностью подачи в нее топлива и окислителя, при этом система управления содержит группу локальных модулей управления, каждый из которых связан с одной заданной трубой сгорания и общим устройством управления с возможностью управления работой и рабочими параметрами каждой трубы сгорания и их комбинированным воздействием. За счет указанных особенностей выполнения устройства обеспечивается повышение эффективности очистки за счет управляемого комбинированного воздействия группы труб на очищаемые поверхности, что достигается за счет возможности автоматизированного управления включением/выключением каждой трубы в определенной последовательности и составом смеси в зависимости от состояния поверхностей и других факторов. Кроме того, использование труб сгорания вместо узлов, состоящих из ряда компонентов, упрощает конструкцию устройства, дополнительно повышая при этом эффективность очистки за счет возможности различных комбинаций ввода топлива/окислителя по диаметру/длине трубы, регулируемого локальными модулями управления.

В различных вариантах выполнения устройство содержит группу датчиков, включающую в себя по меньшей мере один датчик температуры и по меньшей мере один датчик давления, или группу датчиков, включающую в себя по меньшей мере одну термопару, установленную на трубе или на резервуаре, и по меньшей мере один датчик инфракрасного излучения, или группу датчиков, включающую в себя по меньшей мере один датчик излучения сгорания. По меньшей мере один датчик инфракрасного излучения содержит камеру для съемки в инфракрасных лучах. Центральный контроллер содержит программу формирования запроса на ремонт или обслуживание в зависимости от поступающих сигналов. Система управления связана с удаленной системой мониторинга. Система управления содержит программу управления работой трубы в соответствии с поступающими от датчика сигналами, программу различных процессов очистки и выполнения процессов в соответствии с поступающими от датчиков данными об условиях. Устройство дополнительно содержит видеокамеру контроля, соединенную с системой управления с возможностью визуального контроля внутреннего пространства резервуара.

В соответствии с другим аспектом изобретения предлагается система мониторинга и управления группой расположенных на расстоянии друг от друга устройств детонационной очистки, каждое из которых имеет группу труб сгорания и источник топлива и окислителя, соединенный с трубами сгорания. Система содержит процессор с запоминающим устройством, снабженные программой получения данных от устройства и регистрации относящихся к устройству данных, группу локальных модулей управления, каждый из которых связан с одной заданной трубой сгорания, и общие устройства управления, соединенные с локальными модулями управления с возможностью получения и передачи к процессору указанных данных и управления работой и рабочими параметрами каждой трубы сгорания и их комбинированным воздействием.

В различных вариантах выполнения указанная система представляет собой систему мониторинга и управления, в которой процессор и/или запоминающее устройство хранит программу включения устройства в работу. Система мониторинга может дополнительно включать в себя по меньшей мере один дисплей, который подключен с возможностью, по меньшей мере часть времени, воспроизводить сигнал видеокамеры.

Другой аспект изобретения относится к способу очистки поверхностей внутри группы размещенных в различных местах резервуаров. На центральном пункте осуществляют посредством описанной выше системы текущий контроль данных, относящихся к каждому из резервуаров, и в соответствии с упомянутыми контролируемыми данными для конкретного одного из резервуаров осуществляют выброс из устройства детонационной очистки, соответствующего этому резервуару, для очистки поверхности внутри данного резервуара.

В различных вариантах выполнения используют программируемую систему мониторинга и управления, посредством программ которой осуществляют выбор, в зависимости от упомянутых данных, по меньшей мере одного из группы определенных протоколов очистки, по меньшей мере частично заранее определенных, и подачу команды на осуществление упомянутого выброса в соответствии с выбранным по меньшей мере одним протоколом. Способ может быть выполнен осуществлен посредством последовательного повторения его операций. Дополнительно может использоваться камера для съемки в инфракрасных лучах внутри каждого резервуара и контроля соответствующей поверхности в процессе работы резервуара. Может осуществляться текущий контроль по меньшей мере одного из группы параметров, включающей излучательную способность поверхности внутри каждого из резервуаров, количество одного или более химических веществ в каждом из резервуаров и по меньшей мере одно изображение внутреннего пространства каждого из резервуаров. Способ может включать получение автоматизированного запроса на ремонт или обслуживание по меньшей мере одного из резервуаров. Запрос может касаться только одного из устройств, либо может быть общим.

Детали одного или нескольких вариантов выполнения изобретения приведены в прилагаемых чертежах и описании. Другие признаки, цели и преимущества изобретения будут очевидны из описания и чертежей, а также из формулы изобретения.

Краткое описание чертежей

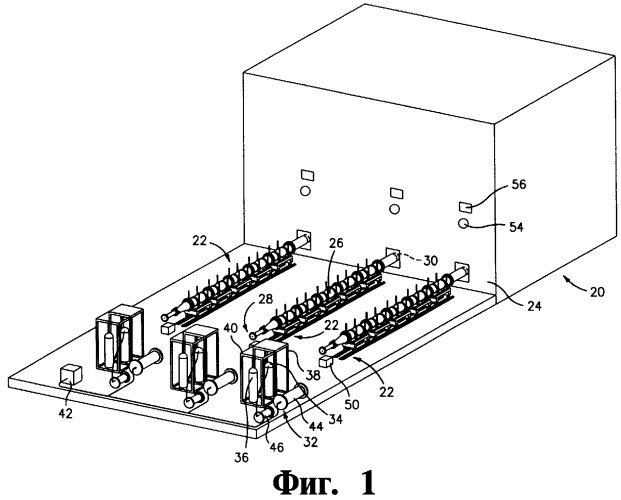

На Фиг.1 представлен вид промышленной топки (топочной камеры), соединенной с несколькими сажеобдувочными устройствами, расположение которых обеспечивает очистку определенного уровня топки.

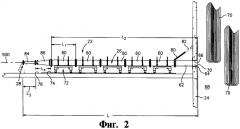

На Фиг.2 представлен вид сбоку одного из обдувочных устройств, показанных на Фиг.1.

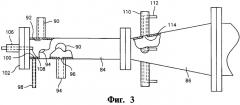

На Фиг.3 представлен вид сбоку с частичными вырезами вышерасположенного по направлению потока конца обдувочного аппарата, показанного на Фиг.2.

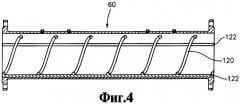

На Фиг.4 представлен вид продольного сечения основного сегмента трубы сгорания сажеобдувочного устройства, показанного на Фиг.2.

На Фиг. 5 представлен вид с торца сегмента, показанного на Фиг.4.

На Фиг.6 представлено схематическое изображение системы управления для нескольких устройств очистки.

На Фиг.7 представлен вид сверху модуля сопряжения устройства, показанного на Фиг.6.

На Фиг.8 представлен вид сбоку модуля сопряжения, показанного на Фиг.7.

На Фиг.9 представлено схематическое изображение электронной схемы управления модуля сопряжения, показанного на Фиг.7.

Одними и теми же цифрами и обозначениями на разных чертежах показаны одинаковые элементы.

Осуществление изобретения

На Фиг.1 показана топка 20, которая, в качестве примера, содержит три соединенных с ней сажеобдувочных устройства 22. В приведенном в качестве примера варианте выполнения топка выполнена в виде резервуара в форме прямоугольного параллелепипеда, а сажеобдувочные устройства все присоединены к одной стенке 24 резервуара и расположены на одной высоте вдоль стенки. Возможны и иные конфигурации (например, использование единственного сажеобдувочного устройства, одного или более сажеобдувочных устройств на каждом из нескольких уровней и др.).

Каждое сажеобдувочное устройство 22 содержит удлиненную трубу 26, называемую здесь также трубой сгорания (представляющую собой камеру сгорания) или детонационной трубой, проходящую от дальнего (дистального) конца 28 (от топки), вышерасположенного по направлению потока от стенки 24 топки, до ближнего (проксимального) конца 30, нижерасположенного по направлению потока и прилегающего к стенке 24. В качестве варианта конфигурации конец 30 может быть расположен и внутри топки. В процессе работы каждого сажеобдувочного устройства горение смеси "топливо/окислитель" внутри трубы 26 инициируется вблизи вышерасположенного по направлению потока конца, (например, на вышерасположенном по направлению потока участке трубы, составляющем 10% ее длины), для создания детонационной волны, которая выбрасывается из нижрасположенного по направлению потока конца в виде ударной волны, вместе с сопутствующими газообразными продуктами сгорания, для очистки поверхностей во внутреннем пространстве топки. Каждое сажеобдувочное устройство может быть связано с источником 32 топлива и окислителя. Такой источник, либо один или более компонентов его могут быть общими для нескольких сажеобдувочных устройств. Приведенный в качестве примера источник включает баллон 34 для сжиженного или сжатого газообразного топлива и кислородный баллон 36, размещенные в соответствующих защитных помещениях 38 и 40. В приведенном в качестве примера варианте выполнения окислитель является первым окислителем, например практически чистым кислородом. Второй окислитель может представлять собой производственный сжатый воздух, подаваемый из централизованного источника 42 воздуха. В приведенном в качестве примера варианте выполнения воздух содержится в накопителе 44 воздуха. Топливо, находящееся в расширенном состоянии, по сравнению с состоянием топлива в баллоне 34, содержится в накопителе 46 топлива. Каждый использованный в качестве примера источник 32 присоединен снизу к соответствующей трубе 26 подходящими трубопроводами. Аналогично, каждое сажеобдувочное устройство содержит искровую камеру 50 для инициирования горения смеси топлива с окислителем, которая, также как и источник 32, управляется системой управления и мониторинга (не показана). На Фиг.1 также показана стенка 24, включающая ряд люков для проведения контроля и/или измерений. Показанные для примера люки включают люк 54 для визуального мониторинга и люк 56 для мониторинга температуры, которые соответствуют каждому сажеобдувочному устройству 22 для установки, соответственно, видеокамеры инфракрасного и/или видимого света и датчика с термопарой для наблюдения очищаемых поверхностей и мониторинга температуры внутри. Могут использоваться и другие датчики/мониторинг/взятие замеров, включая мониторинг давления, анализ состава и т.п.

На Фиг.2 показаны дополнительные детали приведенного в качестве примера сажеобдувочного устройства 22. Приведенная в качестве примера труба 26 имеет основной корпус, составленный из проходящей вдоль движения потока последовательности секций или сегментов 60 трубы, имеющих два фланца, и нижерасположенной по направлению потока секции или сегмента 62 сопла, имеющей часть 64, нижерасположенную по направлению потока, проходящую сквозь отверстие 66 в стенке и кончающуюся нижерасположенным по направлению потока концом (выпускным отверстием) 30, открывающимся во внутреннее пространство 68 топки. Термин сопло используется в широком смысле и не предусматривает наличия какого-либо аэродинамического сжатия, расширения или их комбинации. Материалом приведенного в качестве примера сегмента трубы является металл (например, нержавеющая сталь). Конец 30 с выпускным отверстием может быть расположен глубже внутри топки, при условии, что обеспечивается соответствующее крепление и охлаждение. На Фиг.2 также показаны пучки 70 труб внутри топки, наружные поверхности которых подвержены загрязнению. В приведенном в качестве примера варианте выполнения каждый из сегментов 60 трубы закреплен на соответствующей тележке 72, колеса которой опираются на направляющую систему 74 на полу 76 производственного помещения. Направляющая система в приводимом примере включает пару параллельных рельсов, в зацепление с которыми входят внешние поверхности колес тележек. Сегменты 60 в приводимом примере имеют одинаковую длину L1 и свинчены концами соответствующими группами болтов сквозь отверстия в своих фланцах. Аналогично нижерасположенный по направлению потока фланец сегмента, расположенного по потоку ниже остальных, свинчен болтами с вышерасположенным по направлению потока фланцем сегмента 62 сопла. В варианте выполнения, приведенном в качестве примера, с этой последней состыкованной парой фланцев соединен ремень 80 успокоителя (например, из хлопка или теплоустойчивой/механически прочной синтетики), последовательно соединенный с одной или более металлической пружиной 82 успокоителя, соединяющий трубу сгорания с конструкцией здания, например, стенкой топки, для упругого поглощения реактивных сил, связанных с выбросом из сажеобдувочного устройства, и обеспечения правильной установки трубы сгорания для следующих поджигов. В другом варианте выполнения может быть обеспечено дополнительное демпфирование (не показано). Комбинация "ремень/пружина" успокоителя может быть выполнена в виде единого отрезка или петли. В приведенном в качестве примера варианте выполнения полная длина составной секции, нижерасположенной по направлению потока, составляет L2. Подобные добавки к поверхности могут также использоваться для обеспечения преддетонации вместо описываемых ниже способов, включающих использование других зарядов и камер сгорания с другим поперечным сечением, либо вместе с ними.

От вышерасположенного по направлению потока конца 28 в направлении вниз по потоку проходит секция/сегмент 84 трубы преддетонационной камеры длиной L3, которая также может иметь два фланца. Сегмент 84 трубы преддетонационной камеры имеет характеристическую площадь внутреннего поперечного сечения (поперек оси/центральной линии 500 трубы) меньше, чем характеристическая площадь внутреннего поперечного сечения (например, средняя, медианная, модальная и т.п.) части (60, 62) трубы сгорания, нижерасположенной по направлению потока. В приведенном в качестве примера варианте выполнения, использующем круглые сегменты трубы, площадь поперечного сечения преддетонатора определяется диаметром, составляющим от 8 см до 12 см, в то время как нижерасположенная по направлению потока часть характеризуется диаметром, составляющим от 20 см до 40 см. Соответственно, отношение площадей поперечных сечений, нижерасположенных по направлению потока частей преддетонатора, составляет, в приведенном примере, от 1:1 до 10:1, в частности от 2:1 до 10:1. Общая длина L между концами 28 и 30 может составлять 1-15 м, в частности, 5-15 м. В приведенном в качестве примера варианте выполнения переходной сегмент 86 трубы расположен между сегментом 84 преддетонатора и сегментом 60, расположенным по потоку выше остальных. Размеры фланцев сегмента 86, расположенных выше и ниже по направлению потока, стыкуются с размерами соответствующих фланцев сегментов 84 и 60, а внутренняя поверхность обеспечивает плавный переход между их внутренними поперечными сечениями. Сегмент 86 в приведенном примере имеет длину L4. Половина угла раствора внутренней поверхности сегмента 86 в приведенном примере меньше или равна 12°, в частности, составляет 5-10°.

Топливно-окислительный заряд может быть введен внутрь детонационной трубы различными способами. Может быть использована одна или более различных смесей "топливо/окислитель". Такая смесь(и) может быть приготовлена за пределами детонационной трубы, либо может быть приготовлена в момент введения в трубу, либо после этого. На Фиг.3 показаны сегменты 84 и 86, устройство которых соответствует различным способам введения двух различных комбинаций "топливо/окислитель": предетонаторной комбинации и основной комбинации. В варианте выполнения, приведенном в качестве примера, в вышерасположенной по направлению потока части сегмента 84 два трубопровода 90 впрыска топлива в преддетонатор соединены с отверстиями 92 в стенке сегмента, которые образуют отверстия впрыска топлива. Аналогично, два трубопровода 94 подачи окислителя в преддетонатор подсоединены к впускным отверстиям 96 окислителя. В варианте выполнения, приводимом в качестве примера, эти отверстия выполнены в вышерасположенной по направлению потока половине длины сегмента 84. В варианте выполнения, приводимом в качестве примера, каждое из отверстий 92 впрыска топлива спарено с соответствующим отверстием 96 подачи окислителя, при их одинаковом расположении по оси и под углом (для примера показано 90°, хотя угол может быть и другим, включая 180°), обеспечивающими смешивание встречных потоков топлива и окислителя. Как показано далее, трубопровод 98 подачи продувочного газа соединен с отверстием 100 подачи продувочного газа еще выше по потоку. Торцевая плита (диск) 102, привинченная к вышерасположенному по направлению потока фланцу сегмента 84, заглушает вышерасположенный по направлению потока конец трубы сгорания, а сквозь нее проходит воспламенитель/инициирующее средство (детонатор) 106 (например, свеча зажигания), рабочий конец 108 которого расположен внутри сегмента 84.

В приводимом в качестве примера варианте выполнения основное топливо и окислитель вводятся в сегмент 86. В показанном варианте выполнения основное топливо подается рядом трубопроводов 112 основного топлива, а основной окислитель подается рядом трубопроводов 110 основного окислителя, оконечные части каждого из которых концентрически окружают соответствующие части топливных трубопроводов 112 так, чтобы происходило смешивание основных топлива и окислителя в соответствующем впускном отверстии 114. В приведенных в качестве примера вариантах выполнения используются углеводородные топлива. В приведенных в качестве примера конкретных вариантах выполнения используются два одинаковых топлива, подаваемых от одного источника топлива, однако смешиваются они с разыми окислителями: практически чистым кислородом в случае смеси для преддетонатора, и воздухом в случае основной смеси. Используемые в приводимых примерах топлива являются пропаном, МАРР-газом (метилацетилен-пропадиен), либо их смесями. Возможно использование и других топлив, включая этилен и жидкие топлива (например, дизельное топливо, керосин и топлива для реактивных авиационных двигателей). В качестве окислителя могут использоваться смеси, например, смеси воздуха с кислородом в соответствующих соотношениях для получения требуемых химических свойств основного и/или преддетонационного зарядов. Кроме того, в качестве варианта могут быть использованы унитарные топлива, в которых компоненты топлива и окислителя соединены молекулярной связью.

В процессе работы, в начале цикла использования, труба сгорания пуста, за исключением присутствия воздуха (или другого продувочного газа). Затем через соответствующие отверстия преддетонаторные топливо и окислитель вводятся в сегмент 84 и заполняют его, частично проникая в сегмент 86 (например, до половины), в преимущественном варианте проходя несколько дальше отверстий подачи основного топлива/окислителя. После этого подача преддетонаторных топлива и окислителя отключается. В приведенном примере объем, заполненный преддетонаторными топливом и окислителем, составляет 1-40%, точнее 1-20% полного объема трубы сгорания. Затем подаются основные топливо и окислитель, приблизительно заполняющие некоторую часть (например, 20-100%) оставшегося объема трубы сгорания.

Затем потоки основных топлива и окислителя перекрываются. Предварительное введение преддетонаторных топлива и окислителя за пределы отверстий подачи основных топлива/окислителя устраняет риск образования пробки из воздуха или иного негорючего вещества между преддетонаторным и основным зарядами. Подобная пробка может помешать распространению горения между двумя зарядами.

Когда заряды введены, включается искровая камера для создания искрового разряда детонатора, поджигающего преддетонационный заряд. Выбор преддетонационного заряда производится для получения очень высокой скорости реакции горения, когда первоначальное быстрое горение внутри сегмента 84 переходит в детонацию и порождает ударную волну. Как только возникает детонационная волна, она легко проходит сквозь основной заряд, который, в противном случае, имел бы достаточно низкую скорость горения, чтобы не сдетонировать самопроизвольно внутри трубы. Волна распространяется вдоль направления потока и выходит из нижерасположенного по направлению потока конца 30 во внутреннее пространство топки в виде ударной волны, ударяя в поверхности, требующие очистки, и создавая тепловые и механические удары, обычно, по крайней мере, отслаивающие загрязнения. Вслед за волной происходит выброс сжатых продуктов горения из детонационной трубы, причем выбрасываемые продукты выходят в виде струи из нижерасположенного по направлению потока конца 30 и, далее, завершают процесс очистки (например, удаление отслоившегося материала). После выпуска продуктов горения, либо еще до окончания этого, сквозь продувочное отверстие 100 вводится продувочный газ (например, воздух из того же источника, из которого подается основной окислитель и/или азот) для выведения оставшихся продуктов горения, после чего детонационная труба остается заполненной продувочным газом и готовой для повторения цикла (либо немедленно, либо в дальнейшем периодически или непериодически, что определяется оператором, или автоматически с использованием системы управления и мониторинга). В варианте использования, между циклами заряда/разряда может поддерживаться базовый поток продувочного газа для предотвращения проникновения газа и частиц из внутреннего пространства топки вверх по потоку и охлаждения детонационной трубы.

В различных вариантах выполнения увеличение внутренней поверхности может значительно повысить площадь внутренней поверхности относительно той, что имеют внутренние поверхности простой цилиндрической или усеченно-конической формы. Увеличение поверхности может способствовать переходу от быстрого горения к детонации, или для поддержания детонационной волны. На Фиг.4 показано увеличение внутренней поверхности, выполненное внутри одного из основных сегментов 60. Увеличивающая поверхность добавка в данном примере представляет, на самом деле, спираль Чина, хотя могут быть использованы и другие варианты, например, спирали Щелкина и камеры Смирнова. Спираль образована спиральным элементом 120. Приведенный в качестве примера спиральный элемент 120 выполнен из металлического элемента круглого поперечного сечения (например, провода из нержавеющей стали), с диаметром поперечника приблизительно 8-20 мм. Могут быть использованы и другие сечения. Приведенный для примера элемент 120 удерживается отделенным от внутренней поверхности сегмента несколькими продольными элементами 122. Используемые для примера продольные элементы представляют собой стержни с тем же поперечным сечением и материалом, что и элемент 120, и приварены к нему и к внутренней поверхности соответствующего сегмента 60. Подобные добавки к поверхности могут также использоваться для обеспечения преддетонации вместо описываемых ниже способов, включающих использование других зарядов и камер сгорания с другим поперечным сечением, либо вместе с ними.

Устройство может иметь широкий круг применений. Например, непосредственно внутри обычной топки для сжигания угля устройство может быть использовано в отношении: подвесных или вторичных пароперегревателей, конвективных газоходов (первичных пароперегревателей и пучков труб экономайзера); воздухоподогревателей; селективных каталитических газоуловителей-очистителей (SCR); тканевых пылеуловителей или электростатических осадителей; бункеров экономайзеров; скоплений золы либо на теплообменных поверхностях, либо в иных местах, и т.п. Аналогичные возможности существуют и в рамках других применений изобретения, включая мазутные топки, котлы-утилизаторы черного щелока, котлы для сжигания биомассы, котлы для сжигания отходов (мусоросжигатели) и т.п.

Для выполнения монторинга и/или операций управления устройством детонационной очистки могут быть использованы различные системы. Выполнение какой-либо конкретной системы управления и мониторинга может зависеть от физических условий применения, включая характеристики и конфигурацию резервуара и его поверхностей, и устройство трубы (труб) сгорания. На Фиг.6 схематически представлен один из уровней резервуара 200. На этом уровне расположено несколько труб 202A-202D сгорания. В варианте выполнения, представленном в качестве примера, расположенные вниз по потоку выпускные отверстия труб расположены во внутреннем пространстве резервуара, а вышерасположенные по направлению потока концы находятся вне резервуара. Хотя трубы изображены прямыми, их конфигурация может быть отличной от прямой для обеспечения выброса ударных волн в требуемых местах на нужных удалениях. Каждая труба непосредственно связана с модулем 204A-D сопряжения (интерфейс связи), который может осуществлять локальное управление различными рабочими параметрами (например, включая подачу топлива и окислителя, подачу продувочного газа и охлаждающего газа, инициирование поджига и т.п.). Подробности выполнения приведенного в качестве примера модуля сопряжения изложены ниже. На данном уровне резервуара могут также находиться датчики 206 и 208. Однако расположение датчиков не обязательно привязано к конкретному уровню. Аналогично, трубы не обязательно должны относиться к конкретному уровню и быть установлены для осуществления выбросов на разных уровнях в параллельных плоскостях. Датчики могут быть связаны с конкретными трубами (например, располагаться вблизи выпускного отверстия связанной с ними конкретной трубы, либо у поверхности топки, очищаемой этой трубой), либо их расположение может соответствовать более общим задачам. Датчики могут выдавать данные об одном или более параметрах, характеризующих температуру, давление, поток химический состав и/или изображение. Ниже приводится в качестве примера подробное описание работы датчика.

Для передачи сигнала, модули и датчики подсоединяются посредством линий 209 связи к концентратору - хабу (например, сеть Ethernet) 210. В приведенном в качестве примера варианте выполнения датчики соединены с концентратором через модули (например, подключены к модулям линиями связи или линиями передачи сигнала). Для получения физических параметров (например, топливо, окислитель, продувочный газ, хладагент, электропитание и др.) модули соединяются с центральным узлом 212 снабжения по линиям передачи 213 электроэнергии и текучих сред. Концентратор и узел снабжения могут относиться к конкретному уровню, могут быть общими, либо возможно комбинированное назначение. Концентратор соединен для передачи сигналов (например, через линии 215 соединительной сети, например, волоконно-оптические, сети Ethernet и др.) с системой 214 управления и мониторинга промышленного предприятия (например, компьютер общего назначения, в котором используется программное обеспечение для управления и мониторинга), которая может относиться к конкретному резервуару, или быть главной для группы резервуаров в данном месте (например, данного промышленного предприятия). Узел снабжения может быть аналогичным образом подключен к системе 214 через концентратор 210, либо может быть независимым. Система 214 связана с системой 216 дистанционного управления и мониторинга. Система 216 может быть постоянно связана с несколькими системами 214, расположенными в нескольких разных местах. В таком случае, однако, система 216 может находиться в одном месте с одной или более из систем 214, и вдали от других. Примером связи между системой 216 и системами 214 может служить глобальная сеть 217, например, Интернет. Могут быть использованы и другие общественные и частные сети или другие системы связи. Узел 212 снабжения может, в свою очередь, запитываться от удаленной резервуарной станции 218 (например, центральной резервуарной станции предприятия) по линиям 219 для подачи газов (кроме воздуха) и других текучих сред от соответствующих источников сжатого воздуха и источников энергоснабжения (не показаны), которые могут также представлять собой центральные источники предприятия. Система 214 может быть связана с несколькими центральными системами. Например, система 216 может представлять собой центральную систему владельца предприятия/оператора, соединенную с системами 214 на различных предприятиях этого владельца/оператора. Центральная система 223 может представлять собой центральную систему сервис-центра, связанную с системами 214 различных предприятий различных владельцев/операторов, либо непосредственно, либо через посредство систем 216. Основываясь, в конечном итоге, на данных, предоставляемых датчиками 206 и 208, системы 214 могут информировать систему 223 о необходимости проведения обслуживания или периодического ремонта, либо иных соответствующих мероприятий (решение принимается на уровне любой из систем - 214, 216 или 223).

В приведенном в качестве примера варианте выполнения панель 220 аварийного управления расположена в непосредственной близости к системе 214. Приведенная в качестве примера панель аварийного управления включает одну или более ламп индикации состояния и один или более выключателей (например, красная/зеленая лампы индикации состояния и по рубильнику аварийного отключения для каждой трубы, плюс общий рубильник отключения для всех труб). Эти устройства подсоединяются линиями 222, идущими к соответствующим модулям сопряжения. В случае отказа системы управления, в результате чего может нарушиться управление (а именно, аварийное) трубами посредством системы 214 концентратора 210, оператор воспользуется рубильником отключения для перевода труб в безопасное состояние (например, перекрытие вентилей подачи топлива и окислителя, отключение поджига и др., для безопасной остановки и/или блокировки соответствующих труб). Модули сопряжения могут быть сами установлены в безаварийный режим, когда повреждение соответствующе и (их) линии 215 или 222 приводит к переводу модуля в безопасный режим.

На Фиг.7 и 8 представлен пример модуля 204 сопряжения, соединенного с трубой 202 камеры сгорания. В приведенном в качестве примера варианте выполнения, модуль сопряжения включает кожух 230 электронной схемы управления, на котором стоит стойка лампы 232 индикации состояния. В непосредственной близости к кожуху 230 расположены кожухи 234 и 236, соответственно, вентилей подачи топлива и окислителя, и накопитель 238 воздуха. В приведенном в качестве примера варианте выполнения линии 240 и 242 подвода топлива и окислителя проходят внутрь кожухов 234 и 236 и соединяются с электрически управляемыми вентилями (не показаны), которые, в свою очередь, соединены соответствующими линиями передачи текучей среды с трубой 202. Аналогично, линия 244 подвода сжатого воздуха может быть подведена к кожуху 236 вентиля окислителя. Кожух схемы управления соединен подходящими линиями из линий 209 как к панели 220 управления, так и к концентратору 210. Локальный рубильник 246 отключения может быть соединен с электронной схемой управления линией 248 и может быть установлен непосредственно на кожухе 230 электронной схемы или вблизи него.

На Фиг.9 представлен пример выполнения электронной схемы управления, размещаемой в кожухе 230 электронной схемы модуля 204 сопряжения. Электронная схема выполняет роль локальной системы управления/мониторинга, относящейся к соответствующей трубе. Ядром электронной схемы является плата 250 эмулятора узла центрального процессора (CPU), выполняющая программу управления сопряжением. Эмулятор 250 соединяется с батареей 252 реле по линиям 254 для управления разными вентилями, установленными в кожухах 234 и 236 и связанными с соответствующими реле по линиям 256 управления вентилями. Для обеспечения безопасности используются вентили, запирающиеся при отключении питания. Для гарантии создания детонационной волны на эмулятор 250 подается синхронизирующий сигнал по линии 258, соединенной с установленными на трубе датчиками ионизации (например, два датчика, расположенные с продольным интервалом вблизи конца трубы вниз по потоку и представляющие подгруппу обобщенных датчиков 206). Эмулятор соединяется по линиям 260 с контроллером 262 на основе Ethernet, который сопряжен с концентратором 212 по линиям 209. Конфигурация контроллера 262 обеспечивает прием входного сигнала от термопар и термосопротивлений (RTD) по линиям 270, от датчиков давления по аналоговым линиям 272, и от концевых выключателей по линиям 274 пере