Способ изготовления спеченных изделий

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению спеченных сложнопрофильных изделий. Может использоваться для изготовления рабочих органов погружных насосов и др. Для изготовления сложнопрофильного спеченного изделия проводят раздельное прессование элементов изделия с выполнением по меньшей мере одного стыковочного элемента и прессование пропиточного брикета из легкоплавкого материала. Затем осуществляют сборку элементов изделия и установку сверху сборки элементов изделия пропиточного брикета. Между пропиточным брикетом и сборкой элементов изделия устанавливают протектор. После чего проводят спекание с одновременной инфильтрацией сборки элементов изделия легкоплавким материалом. Техническим результатом является повышение точности изделия, прочности соединения элементов. 13 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способам изготовления спеченных сложнопрофильных изделий, и может быть использовано в различных отраслях промышленности, например в нефтедобывающей для изготовления рабочих органов погружных насосов и иных узлов.

Известен способ изготовления спеченных изделий, по которому перед сборкой на соединяемые торцевые и охватывающие поверхности, методом шликерного литья, наносят суспензию на основе мелкодисперсного металлического порошка, при этом спекание деталей совмещают с инфильтрацией медью.

Способ обеспечивает необходимую прочность изделий, однако требует значительных затрат на приобретение дорогостоящего мелкодисперсионного сырья для шликера и шликерного оборудования, а также значительного времени для осуществления цикла сушки (патент RU №2037382, 1995 г.).

Известен способ изготовления спеченных изделий, в котором осуществляют раздельное прессование частей изделия, а затем их сборку. Пропиточный брикет из легкоплавкого материала размещают на поверхности заготовки с одновременной диффузионной сваркой и инфильтрацией легкоплавким материалом, при этом к верхней поверхности пропиточного брикета прикладывают внешнюю нагрузку в виде груза, установленного на этой поверхности (патент RU №2123910, 1998 г.).

Упомянутый способ позволяет получить достаточно прочное соединение изготавливаемого изделия, однако требует дополнительных затрат и оборудования.

Наиболее близким к заявленному способу является способ изготовления сложнопрофильного спеченного изделия, включающий раздельное прессование элементов изделия с выполнением по меньшей мере одного стыковочного элемента, прессование пропиточного брикета из легкоплавкого материала, сборку элементов изделия, установку сверху сборки элементов изделия пропиточного брикета и спекание с одновременной инфильтрацией сборки элементов изделия легкоплавким материалом (патент RU №2238822, 2004 г.).

Общими недостатками упомянутых способов являются наличие грязного остатка неопределенной формы от пропиточного брикета в месте его контакта с основой и появление в этом месте трудно обрабатываемой цементитной сетки. В связи с этим, перед окончательной механической обработкой на станках-автоматах необходимо обязательное проведение предварительной операции снятия этого остатка на токарных универсальных станках, причем при наличии сплошной цементитной сетки резцы подвергаются быстрому износу.

Таким образом присутствует лишняя технологическая операция и дополнительный износ оборудования.

Решаемая техническая задача заключается в создании способа, позволяющего изготавливать сложнопрофильные спеченные изделия с минимальными затратами и повышенной точностью.

Достигаемый при этом технический результат заключается в повышении точности изготавливаемого изделия и снижении его себестоимости за счет устранения промежуточной операции механической обработки.

Указанный технический результат достигается тем, что при реализации упомянутого способа раздельно прессуют элементы изделия с выполнением по меньшей мере одного стыковочного элемента, прессуют пропиточный брикет из легкоплавкого материала, производят сборку элементов изделия, устанавливают сверху сборки элементов изделия пропиточный брикет и спекают с одновременной инфильтрацией сборки элементов изделия легкоплавким материалом, при этом при спекании используют протектор, который устанавливают при сборке между пропиточным брикетом и сборкой элементов изделия.

Кроме того, в частном случае реализации, проводят механическую обработку.

Кроме того, в частном случае реализации, протектор выполняют в виде фильтра.

Кроме того, в частном случае реализации, фильтр выполняют многоразовым.

Кроме того, в частном случае реализации, фильтр выполняют из карбида кремния со связкой или графита со связкой.

Кроме того, в частном случае реализации, фильтр выполняют в виде прецизионной вставки.

Кроме того, в частном случае реализации, протектор выполняют в виде кольца.

Кроме того, в частном случае реализации, протектор выполняют с сечением в виде полуокружности.

Кроме того, в частном случае реализации, протектор выполняют из графита.

Кроме того, в частном случае реализации, при прессовании стыковочные элементы на пропиточном брикете выполняют в виде выступов, а на элементе изделия, на который опирается кольцо, - в виде углубления.

Кроме того, в частном случае реализации, стыковочный элемент при прессовании выполняют в виде канавки.

Кроме того, в частном случае реализации, выполняют канавку глубиной не менее 0,5 мм.

Кроме того, в частном случае реализации, выполняют канавку глубиной менее 0,5 мм, при этом спекание проводят с приложением внешней нагрузки.

Возможность реализации изобретения, представленного совокупностью существенных признаков, изложенных в формуле, иллюстрируется и поясняется примером осуществления способа на изготовлении рабочего органа погружного насоса.

Сущность изобретения поясняется графическим материалом.

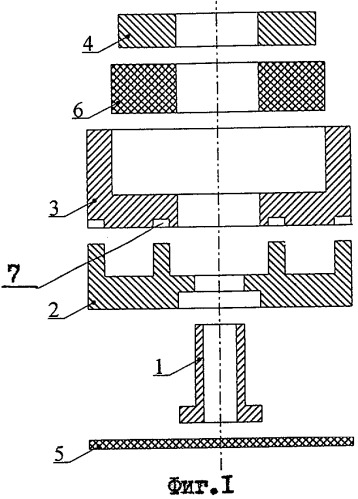

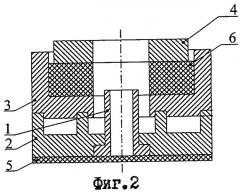

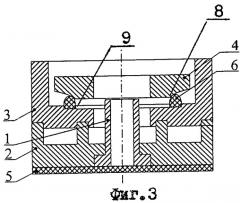

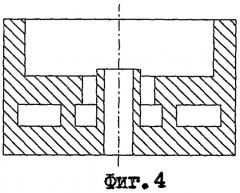

На фиг.1 - элементы изделия перед сборкой, на фиг.2 - сборка перед спеканием через фильтр, на фиг.3 - сборка перед спеканием через кольцо, на фиг.4 - готовое изделие.

На представленных фигурах изображены втулка 1, крышка 2 с выступами - лопастями, стакан 3 с канавками по форме лопастей, пропиточный брикет 4, технологическая прокладка 5, протектор 6 (в виде фильтра - фиг.2, в виде кольца - фиг.3), стыковочный элемент в виде канавки 7, выступ 8 на пропиточном брикете (фиг.3), углубление 9 (фиг.3).

Заранее, двухсторонним прессованием, раздельно сформировали из порошка на железной основе необходимые элементы изделия 1, 2, 3.

Элементы 1, 2, 3 наложили друг на друга в определенном порядке и установили на технологическую прокладку 5.

Пропиточный брикет 4 устанавливают на протектор 6, который в свою очередь установлен в стакан 3. Затем проводят спекание и получают готовое изделие.

В качестве протектора 6 используют фильтр многоразового использования (фиг.1, фиг.2). Он не приваривается к основе - стакану 3 и пропиточному брикету 6 при спекании и хорошо пропускает жидкий сплав во всех газовых средах, применяемых в порошковой металлургии. В качестве материала для фильтра 6 могут быть использованы карбид кремния со связкой, графит со связкой. Фильтр 6, при необходимости, может быть выполнен в виде прецизионной вставки в целях получения изделия точных размеров, не требующего дополнительной механической обработки.

Протектор может быть выполнен также в виде кольца 6 (фиг.3) различного сечения с размерами, позволяющими исключить контакт пропиточного брикета 4 (фиг.3) со стаканом 3 при спекании изделия, а также при полном процессе инфильтрации. Для предотвращения смещения пропиточного брикета 4 при спекании у него делают выступ 8 (фиг.3) для фиксации кольца 6 по внутреннему диаметру, а в стакане 3 (фиг.3) - углубление 9 для фиксации кольца 6 по наружному диаметру.

Необходимо отметить, что при спекании сплава на основе железа с одновременной инфильтрацией легкоплавким компонентом на основе меди происходит некоторое увеличение размеров и поэтому кольцо 6 не защемляется по наружному диаметру и свободно вынимается после спекания.

Одновременно при плавлении пропиточного брикета 4 (фиг.2) остаток от него дает усадку и также легко удаляется. Для обеспечения прохождения полного процесса инфильтрации поперечное сечение кольца 6 (фиг.3) необходимо делать по возможности минимальным. В силу этого износостойкость его существенно ниже, чем у многоразовых фильтров 6 (фиг.2), однако кольца значительно дешевле и проще в изготовлении.

Для получения прочного соединения элементы изделия, в частности крышка 2 и стакан 3, собираются выступами-лопастями крышки 2 в канавки 7 стакана 3, при этом канавки выполняются глубиной не менее 0,5 мм. При этом плотность элементов должна быть с пористостью, обеспечивающей прохождение процесса инфильтрации. Все это одновременно обеспечивает центрирование упомянутых составных элементов и исключает их биение при обработке.

В случае, если глубина канавки 7 менее 0,5 мм, то спекание с одновременной диффузионной сваркой и инфильтрацией легкоплавким компонентом проводится с приложением внешней нагрузки, величина которой определяется в каждом конкретном случае, и является инженерной задачей.

На конечном этапе, сразу после спекания, изделие для получения необходимых геометрических размеров может подаваться на механическую обработку на станки-автоматы, так как грязный остаток пропиточного брикета 4 в силу использования протектора 6 не имеет прямого контакта со стаканом 3 и легко отделяется, не образуя труднообрабатываемой замкнутой цементитной сетки.

Пример.

Элементы 1, 2, 3 прессуются из порошковой смеси на основе железа, имеющей следующий состав: железо - основа; медь 2-25 вес.%; графит 1-3 вес.%.

Применяемые элементы изделия прессуются с плотностью 5,8-6,8 г/см, пропиточный брикет прессуется с плотностью 6,8-7,5 г/см из механической порошковой смеси следующего состава: медь - основа; железо 7-10 вес.%; графит 1-10 вес.%.

Элементы изделия собирают как показано на фиг.2 или фиг.3 и спекают в печи конвейерного или толкательного типа в защитной атмосфере, в качестве которой может служить осушенный водород или эндогаз. Температура спекания должна быть на 30-50°С выше температуры плавления пропиточного брикета и составляет 1100-1160°С, при этом время выдержки - от 30 до 60 мин.

Приведенный пример изготовления является иллюстрацией к заявляемому техническому решению и не ограничивает притязаний заявителя, изложенных в формуле изобретения.

В соответствии с изложенным, заявленный способ позволяет получить изделие без грязного остатка от пропиточного брикета, без труднообрабатываемого участка основы, с точными размерами по внутреннему диаметру стакана и прочным соединением составных элементов изделия.

1. Способ изготовления сложнопрофильного спеченного изделия, включающий раздельное прессование элементов изделия с выполнением по меньшей мере одного стыковочного элемента, прессование пропиточного брикета из легкоплавкого материала, сборку элементов изделия, установку сверху сборки элементов изделия пропиточного брикета и спекание с одновременной инфильтрацией сборки элементов изделия легкоплавким материалом, отличающийся тем, что при спекании используют протектор, который устанавливают при сборке между пропиточным брикетом и сборкой элементов изделия.

2. Способ по п.1, отличающийся тем, что в качестве протектора при спекании используют фильтр.

3. Способ по п.2, отличающийся тем, что используют многоразовый фильтр.

4. Способ по п.2, отличающийся тем, что используют фильтр, выполненный из карбида кремния со связкой или графита со связкой.

5. Способ по п.2, отличающийся тем, что используют фильтр, выполненный в виде прецизионной вставки.

6. Способ по п.1, отличающийся тем, что при спекании используют протектор, выполненный в виде кольца.

7. Способ по п.1, отличающийся тем, что при спекании используют протектор, имеющий в сечении вид полуокружности.

8. Способ по п.6 или 7, отличающийся тем, что протектор выполняют из графита.

9. Способ по п.6, отличающийся тем, что при прессовании стыковочные элементы на пропиточном брикете выполняют в виде выступов, а на элементе изделия, на который опирается кольцо - в виде углубления.

10. Способ по п.1, отличающийся тем, что стыковочный элемент при прессовании выполняют в виде канавки.

11. Способ по п.10, отличающийся тем, что канавку выполняют глубиной не менее 0,5 мм.

12. Способ по п.10, отличающийся тем, что канавку выполняют глубиной менее 0,5 мм.

13. Способ по п.12, отличающийся тем, что спекание проводят с использованием внешней нагрузки.

14. Способ по п.1, отличающийся тем, что после спекания осуществляют механическую обработку.