Способ получения акролеина и/или акриловой кислоты

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения акролеина и/или акриловой кислоты из пропана и/или пропена, включающему следующие стадии: а) выделение пропана и/или пропена из содержащей пропан и/или пропен газовой смеси А путем их поглощения абсорбентом, b) выделение пропана и/или пропена из абсорбента с получением содержащего пропан и/или пропен газа В и с) использование полученного на стадии (b) газа В для окисления пропана и/или пропена до акролеина и/или акриловой кислоты, причем между стадиями (b) и (с) не осуществляют гетерогенное каталитическое дегидрирование пропана без подачи кислорода. Способ отличается экономичностью и максимально возможной продолжительностью эксплуатации используемого катализатора без регенерации. 12 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение касается способа получения акролеина и/или акриловой кислоты из пропана и/или пропена.

Акролеин и акриловая кислота являются важными химическими продуктами. Так, акриловая кислота находит применение, в частности, в качестве исходного мономера для получения полимеров, водные дисперсии которых используют, например, в качестве связующих. В зависимости от сферы применения этих полимеров акриловая кислота перед полимеризацией может быть подвергнута этерификации. Акролеин является важным полупродуктом, используемым, например, для получения глутарового альдегида, метионина, фолевой и акриловой кислот.

Согласно известным способам исходными продуктами для получения акролеина и/или акриловой кислоты являются пропан и/или пропен. Из немецкой заявки на патент DE-A 3313573 и европейской заявки на патент ЕР-А-0117146 известен двух- или трехстадийный способ превращения пропана в акролеин и/или акриловую кислоту, на первой стадии которого осуществляют дегидрирование пропана до пропена, а на второй стадии окисление пропена до акролеина. Важная особенность данного способа заключается в том, что пропан не отделяют между первой и второй стадиями от образующихся при его дегидрировании побочных компонентов, например от молекулярного водорода. Окисление пропена осуществляют в условиях, исключающих заметное окисление водорода. На третьей стадии акролеин может быть подвергнут окислению до акриловой кислоты. Кроме того, предусматривается возможность выделения непревращенных на второй или третьей стадии пропана и пропена путем их абсорбции и возвращения на первую стадию (стадию дегидрирования) после отделения от абсорбента.

В японской заявке на патент JP-A-10-36311 описан способ получения α,β-ненасыщенных карбоновых кислот, в частности акриловой кислоты, путем газофазного окисления пропана в присутствии композиционного катализатора на основе оксида металла, причем для достижения высокого выхода целевого продукта отношение пропана к кислороду и, при необходимости, газообразному разбавителю в составе исходной смеси поддерживают в определенном диапазоне, одновременно обеспечивая определенную степень превращения пропана. Непревращенный пропан может быть выделен из продуктов реакции с помощью селективного сепаратора, включающего устройство для адсорбции при переменном давлении (Pressure-Swing-Adsorption), и вновь подвергнут газофазному окислению.

В заявке на патент Великобритании GB 1378178 описан способ, согласно которому непревращенный в процессе окисления углеводород поглощают абсорбентом, подвергаемым последующему отпариванию с использованием соответствующего отпаривающего средства, которое добавляют к подлежащему выделению углеводороду в таком количестве, чтобы состав смеси находился вне пределов воспламенения.

Задача настоящего изобретения состояла в создании способа газофазного каталитического получения акролеина и/или акриловой кислоты из пропана и/или пропена, отличающегося экономичностью и максимально возможной продолжительностью эксплуатации используемого катализатора без регенерации.

Согласно изобретению эту задачу решают путем поглощения абсорбентом пропана и/или пропена из содержащей эти углеводороды смеси, выделения пропана и/или пропена из абсорбента и использования пропана и/или пропена для последующего окисления до акролеина и/или акриловой кислоты.

Таким образом, изобретение касается способа получения акролеина и/или акриловой кислоты из пропана и/или пропена, включающего следующие стадии:

a) выделение пропана и/или пропена из содержащей пропан и/или пропен газовой смеси А путем их поглощения абсорбентом,

b) выделение пропана и/или пропена из абсорбента с получением содержащего пропан и/или пропен газа В и

c) использование полученного на стадии (b) газа В для окисления пропана и/или пропена до акролеина и/или акриловой кислоты,

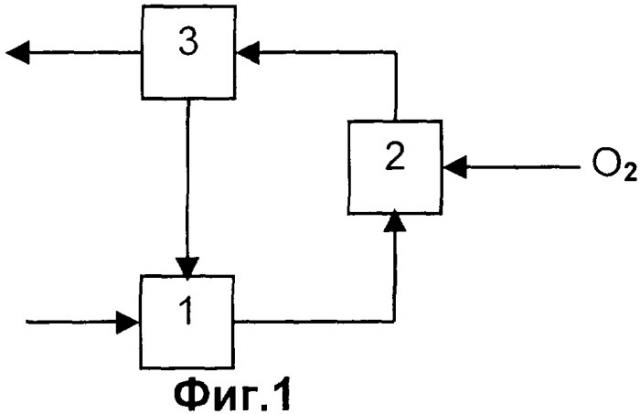

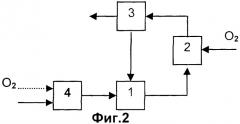

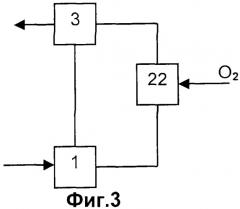

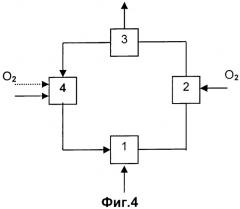

причем между стадиями (b) и (с) не производят гетерогенное каталитическое дегидрирование пропана без подачи кислорода. Предпочтительные варианты осуществления изобретения приведены в представленном ниже описании и на соответствующих чертежах.

Поскольку пропан и/или пропен перед стадией их окисления выделяют абсорбцией, газ В, как правило, содержит остаточные количества абсорбента. Неожиданно оказалось, что несмотря на это окисление протекает без каких-либо затруднений. В частности, не наблюдалось сколько-нибудь существенное снижение активности катализатора окисления, который можно было эксплуатировать в течение длительного периода без регенерации. Кроме того, не наблюдалось никаких проблем, обусловленных, при необходимости, происходящим на стадии окисления пропана и/или пропена образованием каких-либо продуктов окисления абсорбента. Если наличие остатков абсорбента и создает определенные трудности, которые, как правило, отсутствуют, если в качестве абсорбентов используют обладающие высокой температурой кипения углеводороды, абсорбент может быть удален, например, путем водной закалки или адсорбции.

Согласно немецкой заявке на патент DE-A 3313573 рекуперированные (выделенные) путем абсорбции пропан и пропен возвращают на стадию гетерогенного каталитического дегидрирования пропана, при осуществлении которого может произойти дезактивация соответствующего катализатора, например, в результате коксования, в связи с чем катализаторы дегидрирования нуждаются в частой регенерации. Наличие абсорбента в направляемом на дегидрирование газовом потоке не создает никаких проблем, поскольку абсорбент способен сгорать вместе с продуктами коксования. Катализаторы, используемые для окисления пропена до акролеина и/или акриловой кислоты, обычно не регенерируют так часто, поэтому дополнительные расходы на регенерацию, обусловленные присутствием в используемом газе абсорбента, бывают более существенны, чем при дегидрировании. Преимущество способа согласно изобретению состоит в том, что катализатор окисления в течение длительного времени может эксплуатироваться без регенерации.

Способ согласно изобретению отличается от способа согласно немецкой заявке на патент DE-A 3313573 тем, что выделенный путем абсорбции пропан и/или пропен направляют на стадию окисления. Другое отличие способа согласно изобретению состоит в том, что между стадиями выделения пропана и/или пропена из абсорбента и их окисления до акролеина и/или акриловой кислоты не производят гетерогенное каталитическое дегидрирование пропана без подачи кислорода.

В рамках настоящего изобретения под газом В может также подразумеваться газовая смесь.

На стадии (а) может использоваться газовая смесь А с любым содержанием пропана и/или пропена. Предпочтительное молярное соотношение пропана и пропена в газовой смеси А составляет от 0:100 до 100:0, в частности от 10:90 до 90:10, часто от 80:20 до 40:60.

Газовая смесь А предпочтительно содержит, по меньшей мере, один дополнительный, отличающийся от пропана и/или пропена компонент, тип которого не подлежит никаким специальным ограничениям и, как правило, определяется происхождением газовой смеси. В частности, речь идет, по меньшей мере, об одном компоненте, выбранном из группы, включающей кислород, водород, оксиды углерода, в частности монооксид или диоксид углерода, побочные компоненты, образующиеся при дегидрировании пропана, газофазном окислении пропена до акролеина и/или акриловой кислоты или окислении пропана до акролеина и/или акриловой кислоты. Дополнительным компонентом часто является, по меньшей мере, водород, кислород, оксид углерода или смесь этих газов.

В качестве используемых на стадии (а) абсорбентов в принципе пригодны любые, способные поглощать пропан и/или пропен абсорбенты. Под абсорбентом подразумевают предпочтительно органический растворитель, который предпочтительно является гидрофобным и/или высококипящим соединением. Его точка кипения (при нормальном давлении, составляющем 1 атм), предпочтительно составляет, по меньшей мере, 120°С, предпочтительно, по меньшей мере, 180°С, предпочтительно находится в интервале от 200 до 350°С, в частности от 250 до 300°С, более предпочтительно от 260 до 290°С. Целесообразным является использование растворителей, температура вспышки которых при нормальном давлении, составляющем 1 атм, превышает 110°С. В общем случае в качестве абсорбентов пригодны слабополярные органические растворители, например алифатические углеводороды, которые предпочтительно не содержат оказывающих внешнее воздействие полярных групп, а также ароматических углеводородов. В общем случае желательно, чтобы абсорбент обладал возможно более высокой точкой кипения и вместе с тем, возможно, более полно растворял пропан и/или пропен. Пригодными абсорбентами являются, в частности, алифатические углеводороды, например алканы или алкены с 8-20 атомами углерода, ароматические углеводороды, например, образующиеся при перегонке парафинов средние фракции, простые эфиры с объемистыми, присоединенными к атому кислорода группам или смеси указанных соединений, причем в их состав может быть дополнительно введен 1,2-диметилфталат, как, например, описано в немецкой заявке на патент DE-A 4308087. Кроме того, пригодны сложные эфиры, образованные бензойной и фталевой кислотами и неразветвленными алканолами с 1-8 атомами углерода, в частности н-бутиловый, метиловый или этиловый эфир бензойной кислоты, диметиловый или диэтиловый эфир фталевой кислоты, а также так называемые масляные теплоносители, в частности дифенил, дифениловый эфир, смеси дифенила с дифениловым эфиром или соответствующие хлорсодержащие производные и триарилалкены, например 4-метил-4'-бензилдифенилметан и его изомеры: 2-метил-2'-бензилдифенилметан, 2-метил-4'-бензилдифенилметан, 4-метил-2'-бензилдифенилметан, а также их смеси. Пригодным абсорбентом является смесь дифенила и дифенилового эфира предпочтительно азеотропного состава, в частности, состоящая из 25 мас.% дифенила (бифенила) и 75 мас.% дифенилового эфира, выпускаемая под торговым наименованием дифил. Иногда к ней добавляют дополнительный растворитель, например диметилфталат, в количестве от 0,1 до 25 мас.% (в расчете на общую смесь растворителей). Особенно пригодными абсорбентами являются также октаны, нонаны, деканы, ундеканы, додеканы, тридеканы, тетрадеканы, пентадеканы, гексадеканы, гептадеканы и октадеканы, причем особенно пригодными являются, в частности, тетрадеканы. Предпочтительно, чтобы используемый абсорбент, с одной стороны, обладал указанной выше температурой кипения, а, с другой стороны, имел не слишком высокую молекулярную массу. Предпочтительными являются абсорбенты, молекулярная масса которых меньше или равна 300 г/моль. Кроме того, пригодны парафиновые масла с 8-10 атомами углерода, описанные в немецкой заявке на патент DE-A 3313573. Например, пригодны продукты серии Haplasol i, поставляемые на рынок фирмой Haltermann, в частности Haplasol 250/340 i и Haplasol 250/275 i, а также масла PKWF и Printosol, используемые в составе печатных красок.

Абсорбцию можно осуществлять, без каких-либо ограничений, используя любые, известные специалистам способы и условия. Предпочтительно контактирование газовой смеси с абсорбентом осуществляют под давлением от 1 до 50 бар, предпочтительно от 2 до 20 бар, более предпочтительно от 5 до 10 бар, при температуре от 0 до 100°С, в частности от 30 до 50°С. Абсорбцию можно осуществлять как в соответствующих колоннах, так и в аппаратах для водной закалки при одностороннем перемещении потоков или их противотоке. Пригодными абсорбционными колоннами являются, например, тарельчатые колонны с колпачковыми и/или сетчатыми тарелками, колонны со структурированными насадками (например, с листовой насадкой, обладающей удельной поверхностью от 100 до 500 м2/м3, в частности насадкой Mellapak® 250 Y) и колонны, заполненные насадочными телами, например кольцами Рашига. Кроме того, могут использоваться пленочные и распылительные колонны, абсорберы с графитовыми блоками, поверхностные, в частности, тонко- и толстослойные абсорберы, а также тарельчатые скрубберы, горизонтальные скрубберы с механическим перемешиванием и ротационные скрубберы. Кроме того, предпочтительной может оказаться абсорбция в барботажной колонне со встроенными элементами или без них.

Выделение пропана и/или пропена из абсорбента можно осуществлять путем отпаривания, мгновенного испарения (Flashen) и/или дистилляции.

Пропан и/или пропен выделяют из абсорбента предпочтительно путем осуществляемого на стадии (b) отпаривания или десорбции посредством газа, обладающего инертным поведением на стадии (с) согласно изобретению, и/или посредством молекулярного кислорода (например, воздуха). Отпаривание можно осуществлять обычным способом, изменяя давление и/или температуру, предпочтительно при давлении от 0,1 до 10 бар, в частности от 1 до 5 бар, более предпочтительно от 1 до 2 бар, и температуре от 0 до 200°С, в частности от 20 до 200°С, более предпочтительно от 30 до 50°С. Другим газом, пригодным для осуществления отпаривания, является, например, водяной пар, однако предпочтительно использование, в частности, смесей кислорода с азотом, например воздуха. Если для отпаривания используют воздух или смеси кислорода и азота, содержащие свыше 10 об.% кислорода, то до отпаривания или в процессе его осуществления может оказаться целесообразным добавление газа, ограничивающего область взрыва. При этом особенно пригодными являются газы, теплоемкость которых при 20°С превышает 29 Дж/моль·К, в частности метан, этан, пропан, бутан, пентан, гексан, бензол, метанол, этанол, а также аммиак, диоксид углерода и вода. Для осуществления отпаривания особенно пригодны барботажные колонны со встроенными элементами или без них.

Пропан и/или пропен можно также выделять из абсорбента путем дистилляции, для чего могут использоваться хорошо известные специалистам колонны с насадками, насадочными телами или соответствующими встроенными элементами. Предпочтительными являются следующие условия дистилляции: давление от 0,01 до 5 бар, в частности от 0,1 до 3 бар, более предпочтительно от 1 до 2 бар, температура в кубе колонны от 50 до 300°С, в частности от 150 до 250°С.

Если в состав газовой смеси А входит вода, предпочтительным является комбинирование абсорбции с конденсацией влаги (так называемая водная закалка, Wasserquench). Предпочтительным является также осуществление водной закалки после стадии десорбции, что позволяет свести к минимуму потери абсорбента.

Стадию (с) нередко реализуют непосредственно после стадии (b), то есть без осуществления промежуточных технологических операций. Однако не исключается возможность дополнительного выделения абсорбента между стадиями (b) и (с), осуществляемого, например, путем водной закалки.

Окисление пропана и/или пропена до акролеина и/или акриловой кислоты может быть реализовано на стадии (с) любым известным специалистам способом без каких-либо ограничений, причем возможно одно- или двухступенчатое окисление пропена до акролеина и/или акриловой кислоты, окисление пропана до акролеина и/или акриловой кислоты или одновременное окисление пропана и пропена до акролеина и/или акриловой кислоты. Целесообразным является гетерогенное каталитическое газофазное окисление молекулярным кислородом, приводящее к получению смеси газообразных продуктов реакции, содержащих акролеин и/или акриловую кислоту. При необходимости подаваемый на стадию окисления пропан и/или пропен предварительно нагревают до необходимой для осуществления этой реакции температуры путем косвенного теплообмена.

Предпочтительный вариант осуществления стадии (с) способа согласно изобретению предусматривает окисление пропена до акролеина и/или акриловой кислоты.

Гетерогенное каталитическое газофазное окисление пропена до акролеина и/или акриловой кислоты молекулярным кислородом протекает в две следующие друг за другом реакционные ступени, первая из которых приводит к образованию акролеина, а вторая к образованию акриловой кислоты. Протекание реакции в две последовательно реализуемые ступени предоставляет возможность, используя, в сущности, известный способ, осуществлять стадию (с) способа согласно изобретению в двух последовательно расположенных зонах окисления, причем используемый в каждой из них оксидный катализатор может быть оптимизирован соответствующим образом. Так, в первой зоне окисления (пропен → акролеин) предпочтительным, как правило, является использование катализатора на основе оксидов металлов, содержащего комбинацию молибдена, висмута и железа (Mo-Bi-Fe), тогда как для второй зоны окисления (акролеин → акриловая кислота) предпочтительными являются обычные катализаторы на основе оксидов металлов, содержащие комбинацию молибдена и ванадия (Mo-V). Используемые в обеих реакционных зонах катализаторы на основе оксидов металлов неоднократно описаны и хорошо известны специалистам. Например, ссылки на соответствующие патенты США приведены на странице 5 европейской заявки на патент ЕР-А-0253409. Катализаторы, пригодные для использования в обеих зонах окисления, описаны в немецких заявках на патент DE-A 4431957 и DE-A 4431949. Речь в этих документах идет, в частности, о соединениях общей формулы I. Смесь продуктов, образующихся в первой зоне окисления, направляют во вторую зону окисления, как правило, без промежуточной обработки.

Наиболее простая форма реализации обеих зон окисления предусматривает использование кожухотрубного реактора, причем загрузку катализатора в отдельные контактные трубки в месте завершения первой ступени реакции соответствующим образом изменяют (смотри, например, европейские заявки на патент ЕР-А-0911313, ЕР-А-0979813, ЕР-А-0990636 и немецкую заявку на патент DE-A 2830765). Например, в соответствующую часть трубок вместо катализатора, при необходимости, загружают инертный материал.

Предпочтительным, однако, является конструктивное исполнение обеих зон окисления в виде двух последовательно соединенных систем, образованных пучками трубок, которые могут находиться в общем реакторе, причем зону перехода от одного пучка контактных трубок к другому образует инертный, находящийся вне трубок, доступный для прохода реакционных компонентов насыпной материал. Контактные трубки, как правило, омываются теплоносителем, в то время как смывание им находящегося вне контактных трубок инертного материала отсутствует. Поэтому оба пучка контактных трубок предпочтительно помещают в пространственно отделенные друг от друга реакторы. Между этими реакторами, как правило, помещают промежуточный холодильник, чтобы свести к минимуму, при необходимости, происходящее вторичное окисление акролеина, содержащегося в смеси выходящих из первой зоны окисления газообразных продуктов. Вместо трубчатых реакторов могут использоваться также пластинчатые реакторы-теплообменники с солевым и/или испарительным охлаждением, например, описанные в немецких заявках на патент DE-A 19929487 и DE-A 19952964.

Реакционная температура в первой зоне окисления, как правило, составляет от 300 до 450°С, предпочтительно от 320 до 390°С. Реакционная температура во второй зоне окисления, как правило, составляет от 200 до 300°С, часто от 220 до 290°С. Давление в обеих зонах окисления целесообразно поддерживать в интервале от 0,5 до 5 атм, предпочтительно от 1 до 3 атм. Скорость пропускания реакционного газа через катализаторы окисления в обеих зонах реактора, измеряемая в нл/л·час, часто составляет от 1500 до 2500 час-1 или до 4000 час-1. Скорость пропускания пропена в нл/л·час часто составляет от 50 до 300 час-1, в частности от 100 до 200 час-1.

В принципе обе зоны окисления могут иметь конструктивное исполнение, описанное, например, в немецких заявках на патент DE-A 19837517, DE-A 19910506, DE-A 19910508 и DE-A 19837519. Обычно внешнее термостатирование обеих зон окисления, при необходимости, входящих в состав многозонных систем реакторов, известными способами приводят в соответствие с особым составом смеси газообразных реакционных продуктов и загружаемым катализатором.

Согласно изобретению предпочтительно, чтобы при осуществлении способа согласно изобретению пропан, смешанный с пропеном, при гетерогенном каталитическом окислении вел себя подобно газообразному, предпочтительно инертному разбавителю.

Общее количество молекулярного кислорода, необходимого для окисления, может быть сразу добавлено к газу В, однако не исключается возможность дополнительной подачи кислорода в конце первой зоны окисления.

Молярное отношение пропена к молекулярному кислороду в первой зоне окисления предпочтительно устанавливают в интервале от 1:1 до 1:3, часто от 1:1,5 до 1:2. Предпочтительное молярное отношение акролеина к молекулярному кислороду во второй зоне окисления составляет от 1:0,5 до 1:2.

Избыток молекулярного кислорода, как правило, оказывает предпочтительное влияние на кинетику газофазного окисления в той и другой реакционной зоне. Поскольку гетерогенное каталитическое газофазное окисление пропена до акриловой кислоты подлежит кинетическому контролю, пропен в принципе можно использовать в молярном избытке по отношению к молекулярному кислороду, что, например, касается и первой зоны окисления, причем избыточное количество пропена фактически играет роль газообразного разбавителя.

В принципе гетерогенное каталитическое газофазное окисление пропена до акриловой кислоты можно осуществить и в одной единственной зоне окисления. В этом случае обе ступени окисления реализуют в одном реакторе, заполненном катализатором, способным катализировать ту и другую ступени окисления, причем загрузка катализатора вдоль реакционной координаты может изменяться плавно или резко. При варианте осуществления стадии (с) в виде двух последовательно соединенных зон окисления, при необходимости, можно частично или полностью выделять оксид углерода и водяной пар, образующиеся в качестве побочных продуктов в первой зоне окисления, из смеси покидающих эту зону газообразных продуктов, прежде чем подать их во вторую зону окисления. Предпочтительно выбирают способ окисления, не требующий такого выделения.

Для осуществления реакционной стадии (с) наряду с чистым молекулярным кислородом может использоваться молекулярный кислород, разбавленный инертным газом, в частности диоксидом углерода, монооксидом углерода, благородными газами, азотом и/или насыщенными углеводородами.

Целесообразно, по меньшей мере, часть потребности в молекулярном кислороде компенсировать за счет использования воздуха в качестве его источника. В предпочтительном варианте газ В, подаваемый на стадию (с) способа согласно изобретению, по существу состоит только из пропана и пропена, а в качестве источника молекулярного кислорода, необходимого для окисления, используют исключительно воздух. При необходимости путем добавления к подаваемому на стадию (с) газу В холодного воздуха можно способствовать непосредственному охлаждению этого газа.

Если целевым продуктом является акролеин, использовать вторую зону окисления при осуществлении стадии (с) представляется нецелесообразным.

Окисление пропена до акролеина и/или акриловой кислоты на стадии (с) может быть осуществлено так же, как описано в европейской заявке на патент ЕР-А-0117146, патентах США US-A-5198578 и US-A-5183936, или аналогично немецкой заявке на патент DE-A 3313573, патенту Канады СА-А-1217502, патентам США US-A-3161670, US-A-4532365 и международной заявке WO 97/36849. Пригодные способы окисления пропена описаны также в европейских заявках на патент ЕР-А-0293224, ЕР-А-0253409, немецких заявках на патент DE-A 4431957, DE-A 4132263 или DE 19508532, причем предпочтительными являются, в частности, способы окисления, предусматривающие использование газообразных разбавителей.

Окисление акролеина до акриловой кислоты может быть осуществлено в реакторе с псевдоожиженным слоем, как описано в международной заявке WO 00/39065.

Окисление пропена до акролеина и/или акриловой кислоты может быть осуществлено также в пластинчатых реакторах-теплообменниках, описанных в немецкой заявке на патент DE-A 19952964.

Согласно другому предпочтительному варианту стадию (с) способа согласно изобретению осуществляют путем окисления пропана до акролеина и/или акриловой кислоты в одну или несколько ступеней в присутствии соответствующего катализатора, причем пригодными являются любые, известные специалистам способы, один из которых описан, например, в японской заявке на патент JP-A-1036311.

Катализаторами, пригодными для гетерогенного каталитического газофазного окисления пропана до акролеина и/или акриловой кислоты, являются смеси оксидов металлов, общей формулы (I)

в которой М1 является теллуром (Те) и/или сурьмой (Sb),

М2 является, по меньшей мере, одним элементом из группы, включающей ниобий (Nb), тантал (Та), вольфрам (W), титан (Ti), алюминий (AI), цирконий (Zr), хром (Cr), марганец (Mn), галлий (Ga), железо (Fe), рутений (Ru), кобальт (Со), рений (Rh), никель (Ni), палладий (Pd), платину (Pt), лантан (La), висмут (Bi), бор (В), цезий (Cs), олово (Sn), цинк (Zn), кремний (Si) и индий (In),

b равно от 0,01 до 1,

с равно от больше 0 до 1, предпочтительно от 0,01 до 1,

d равно от больше 0 до 1, предпочтительно от 0,01 до 1,

n является числом, определяемым валентностью и повторяемостью отличающихся от кислорода элементов в формуле (I).

Смеси оксидов металлов, стехиометрический состав которых соответствует формуле (I), известны (смотри, например, европейские заявки на патент ЕР-А-0608838, ЕР-А-0529853, японские заявки на патент JP-A 7-232071, JP-A 10-57813, JP-A 2000-37632, JP-A 10-36311, международную заявку WO 00/29105, Proceedings ISO'99, Sept. 10-11, 1999, G.Centi and S.Perathoner Ed., SCI Pub. 1999, европейскую заявку на патент ЕР-А-0767164, Catalysis Today 49 (1999), S.141-153, европейскую заявку на патент ЕР-А-0962253, Applied Catalysis A: General 194-195 (2000), S.479-485, японскую заявку на патент JP-A 11/169716, европейскую заявку на патент ЕР-А-0895809, немецкую заявку на патент DE-A 19835257, японские заявки на патент JP-A 8-57319, JP-A 10-28862, JP-A-11-43314, JP-A 11-57479, международную заявку на патент WO 00/29106, японские заявки на патент JP-A 10-330343, JP-A 11-285637, JP-A 10-310539, JP-A 11-42434, JP-A 11-343261, JP-A 11-343262, международную заявку на патент WO 99/03825, японские заявки на патент JP-A 7-53448, JP-A 2000-51693 и JP-A 11-263745).

Особенно пригодными являются описанные ниже смеси оксидов металлов (I), (II) и (III).

В смесях оксидов металлов (I) формулы (I) М1 является теллуром (Те) и/или сурьмой (Sb); M2 является, по меньшей мере, одним элементом из группы, включающей ниобий (Nb), тантал (Та), вольфрам (W), титан (Ti), алюминий (AI), цирконий (Zr), хром (Cr), марганец (Mn), железо (Fe), рутений (Ru), кобальт (Со), рений (Rh), никель (Ni), палладий (Pd), платину (Pt), висмут (Bi), бор (В) и цезий (Cs); b равно от 0,01 до 1; с равно от 0,01 до 1; d равно от 0,01 до 1; n является числом, определяемым валентностью и повторяемостью отличающихся от кислорода элементов в составе смеси (I).

Смесь оксидов металлов (I) предпочтительно получают следующим образом. Смесь источников элементарных составляющих смеси оксидов металлов (I) подвергают гидротермальной обработке, выделяют вновь образующийся твердый продукт и путем тепловой обработки переводят его в активный оксид. Предпочтительной является смесь оксидов металлов (I) следующего состава: М1 является теллуром (Те), М2 является ниобием (Nb), b равно 0,1-0,6, с равно 0,05-0,4 и d равно 0,01-0,6. Температура тепловой обработки предпочтительно составляет от 350 до 700°С, причем начальную стадию тепловой обработки осуществляют, в частности, при температуре от 150 до 400°С в кислородсодержащей атмосфере, а заключительную стадию при температуре от 350 до 700°С в атмосфере инертного газа. Пригодные стехиометрические составы смеси оксидов металлов (I) аналогичны приведенным в европейской заявке на патент ЕР-А-0608838, международной заявке на патент WO 00/29106, японской заявке на патент JP-A 11/169716 и европейской заявке на патент ЕР-А-0962253 составам.

О гидротермальном получении предварительных (неактивироавнных) смесей оксидов металлов хорошо известно специалистам (смотри, например, Applied Catalysis A: 194-195 (2000) 479-485, Kinetics and Catalysis, Vol.40, No.3, 1999, pp.401-404, Chem. Commun., 1999, 517-518, японские заявки на патент JP-A 6/227819 и JP-A 2000/26123).

Под гидротермальной обработкой подразумевают, в частности, тепловую обработку предпочтительно тщательно смешанных источников элементарных составляющих желаемой смеси оксидов металлов (I), которую производят в эксплуатируемой под избыточным давлением емкости (автоклаве) в присутствии находящегося под избыточным давлением водяного пара при температуре, обычно составляющей от больше 100 до 600°С. Давление обычно составляет до 500 атм, предпочтительно до 250 атм. Температура может превышать 600°С, а давление может быть выше 500 атм, однако, с технологической точки зрения использование такого режима малоцелесообразно. Особенно предпочтительной является гидротермальная обработка, осуществляемая при одновременном присутствии водяного пара и конденсированной воды. Такая обработка может быть произведена при температуре от больше 100 до 374,15°С (критическая температура воды) и соответствующем давлении. При этом целесообразно использовать такое количество воды, чтобы происходило полное поглощение исходных соединений жидкой фазой с образованием суспензии и/или раствора.

Возможен также такой способ осуществления гидротермальной обработки, согласно которому тщательно перемешанная смесь исходных соединений полностью абсорбирует водный конденсат, находящийся в равновесии с водяным паром.

Гидротермальную обработку предпочтительно осуществляют при температурах больше 100 - 300°С, предпочтительно 150 - 250°С (например, 160 - 180°С). Содержание источников элементарных составляющих желаемой смеси оксидов металлов (I) в смеси воды с этими источниками, находящейся в автоклаве, составляет, как правило, не менее 1 мас.% и обычно не превышает 90 мас.%. Типичное содержание источников элементарных составляющих составляет от 3 до 60 мас.% или от 5 до 30 мас.%, часто от 5 до 15 мас.%.

Гидротермальную обработку можно осуществлять как при перемешивании, так и без перемешивания. В качестве исходных соединений (источников элементарных составляющих смеси оксидов металлов) для гидротермальной обработки пригодны, в частности, любые соединения, которые при нагревании под избыточным давлении в присутствии воды способны образовывать соответствующие оксиды и/или гидроксиды. Для гидротермальной обработки могут совместно использоваться уже готовые оксиды и/или гидроксиды элементарных составляющих или только одни такие оксиды и/или гидроксиды. Источники элементарных составляющих, как правило, используют в тонкодисперсном состоянии.

В качестве источников элементарных составляющих пригодны любые соединения, которые при нагревании, при необходимости, осуществляемом в присутствии воздуха, способны образовывать оксиды и/или гидроксиды. В качестве таких исходных соединений могут совместно использоваться уже готовые оксиды и/или гидроксиды элементарных составляющих или только одни такие оксиды и/или гидроксиды.

Пригодными источниками элементарной составляющей, содержащей молибден (Мо), являются, например, оксиды молибдена, в частности триоксид молибдена, соли молибденовой кислоты, в частности гептамолибдотетрагидрат аммония, и галогениды молибдена, в частности хлорид молибдена.

Пригодными источниками элементарной составляющей, содержащей ванадий (V), являются, например, ванадилацетилацетонат, соли ванадиевой кислоты, в частности метаванадат аммония, оксиды ванадия, в частности пентоксид ванадия (V2O5), галогениды ванадия, в частности тетрахлорид ванадия (VCl4), и оксигалогениды ванадия, в частности оксихлорид ванадия (VOCl3). В качестве исходных соединений целесообразно совместно использовать ванадийсодержащие соединения, в которых ванадий обладает степенью окисления +4.

Пригодными источниками элементарной составляющей, содержащей теллур, являются оксиды теллура, в частности диоксид теллура, металлический теллур, галогениды теллура, в частности дихлорид теллура (TeCl2), а также теллуровые кислоты, в частности ортотеллуровая кислота (H6TeO6).

Предпочтительными исходными соединениями, содержащими сурьму, являются галогениды сурьмы, в частности трихлорид сурьмы (SbCl3), оксиды сурьмы, в частности триоксид сурьмы (Sb2О3), сурьмяные кислоты, в частности HSb(ОН)6, а также сульфат оксида сурьмы ((SbO2)SO4).

Пригодными источниками элементарной составляющей, содержащей ниобий, являются, например, оксиды ниобия, в частности пентоксид ниобия (Nb2O5), оксигалогениды ниобия, в частности оксихлорид ниобия (NbOCl3), галогениды ниобия, в частности хлорид ниобия (NbCl5), а также комплексные соединения ниобия и органических карбоновых и/или дикарбоновых кислот, например оксалаты и алкоголяты ниобия. В качестве источника ниобия пригодны также используемые согласно европейской заявке на патент ЕР-А-0895809 растворы, содержащие ниобий.

Что касается возможных исходных соединений, содержащих другие элементы М2, речь, прежде всего, идет о соответствующих галогенидах, нитратах, формиатах, оксалатах, ацетатах, карбонатах и/или гидроксидах. Пригодными исходными соединениями нередко являются также оксопроизводные, например вольфраматы или соответствующие им кислоты, а также соли аммония.

Пригодными исходными соединениями, кроме того, являются полианионы типа Андерсона, описанные, например, в Polyhedron. Vol.6, No.2, pp.213-218, 1987, которые были использованы для получения соответствующих оксидов металлов (I), например, в Applied Catalysis A: General 194-195 (2000) 479-485, или полианионы, приведенные в цитируемых в этих публикациях литературных источниках. Полианионы типа Андерсона описаны также в Kinetics and Catalysis. Vol.40, No.1999, pp.401-404.

Другими пригодными исходными соединениями являются, например, полианионы типа Давсона или Кеггина. Предпочтительными являются такие исходные соединения, которые при повышенных температурах в присутствии или в отсутствие кислорода превращаются в оксиды, при необходимости, с выделением газообразных продуктов.

Для осуществления гидротермальной обработки, как правило, необходимо длительное время, составляющее от нескольких часов до нескольких дней. Типичная продолжительность гидротермальной обработки составляет 48 часов. С технологической точки зрения такую обработку целесообразно производить в автоклаве с внутренней фторопластовой облицовкой. Автоклав перед гидротермальной обработкой может быть эвакуирован, при необходимости, с одновременным удалением находящейся в нем водной смеси. Перед повышением температуры автоклав может быть заполнен инертным газом (азотом, благородным газом). Можно также отказаться от осуществления обоих указанных мероприятий. Водная смесь перед гидротермальной обработкой может быть инертизирована путем дополнительной продувки инертного газа. Использование указанных инертных газов может оказаться целесообразным и с технологической точки зрения, создавая в автоклаве избыточное давление перед гидротермальной обработкой.

Тепловую обработку твердого продукта, выделенного по завершении гидротермальной обработки, целесообразно производить при температуре от 350 до 700°С, часто при температуре от 400 до 650°С или от 400 до 600°С, причем автоклав по завершении гидротермальной обработки может быть охлажден до комнатной температуры быстро или медленно, то есть в течение длительного промежутка времени (например, без использования принудительного охлаждения). Тепловую обработку можно осуществлять в оксидирующей, восстанавливающей или инертной атмосфере. Для создания оксидирующей атмосферы можно, например, использовать обычный воздух, а также воздух, обогащенный или обедненный молекулярным кислородом. Тепловую обработку предпочтительно осуществляют в инертной атмосфере, то есть, например, в атмосфере молекулярного азота и/или благородного газа. Разумеется, ее можно проводить и под вакуумом.

Если тепловую обработку осуществляют в газообразной атмосфере, обрабатываемый продукт может находиться в виде стационарного или псевдоожиженного слоя.

Общая продолжительность тепловой обработки может составлять 24 часа или более длительное время.

Тепловую обработку предпочтительно начинают в оксидирующей кислородсодержащей атмосфере (наприме