Способ получения полидиметилсилана

Иллюстрации

Показать всеОписывается способ получения полидиметилсилана, включающий взаимодействие диметилдихлорсилана с натрием при температуре 150-170°С, разложение непрореагировавшего натрия метиловым спиртом, выделение целевого продукта промыванием полимера на фильтре дистиллированной водой, высушивание на воздухе и затем в вакууме, отличающийся тем, что один из реагентов - натрий вводят нанесенным на твердый негорючий, неорганический носитель, растворимый в воде. Техническим результатом является снижение пожароопасности процесса синтеза полимерных органосиланов и трудоемкости стадии выделения полимера. 1 табл., 2 ил.

Реферат

Изобретение относится к органической химии, а именно к способам синтеза полимерных органосиланов общей формулы (SiR1R2)n, где R1 и R2 алкил, арил, n>20. Эти соединения используются в производстве высокотемпературных изделий из карбида кремния, в процессах микролитографии в качестве фоторезистов {[1]. R.West. Polysilane precursor to silicon carbide. In: Ultrastructure processing of ceramic glasses and composites. N.Y. Wiley. 1984. P.235-244; [2]. R.H.Baney. Some organometallic routes to ceramics. Ibid. P.245-255; [3] R.H.Baney. The conversion of some polyorganosilicon precursor to ceramics. In: Organosilicon and bioorganosilicon chemistry. Ed. H.Sakurai. N.Y.: Ellis Horwood Ltd., J.Wiley and Sons. 1985. P.269-274; [4] А.М.Цирлин, Н.А.Попова. Керамикообразующие кремнийорганические полимеры - поликарбосиланы. Обзорная информация НИИТЭХИМ. Серия: Элементоорганические соединения и их применение. М.: НИИТЭХИМ. 1990. 58 с.; [5] M.Birot, J-P.Pillot, J.Dunogues. Comprehensive chemistry of polycarbosilanes, polysilazanes and polycarbosilazanes as precursors of ceramics // Chem. Rev. 1995. V.95. №5. S.1443-1477}, а также в производстве различных модификаций кремний-карбидных волокон и кремнийорганических связующих, для которых полидиметилсилан (ПДМС) -(SiMe2)n - служит базовым исходным продуктом. {[6] S.Yajima. Development of ceramics, especially silicon carbide fibers, from organosilicon polymers by heat treatment // Phil. Trans. R. Soc. London. A. 1980. V.294. P.419-426}.

Полидиметилсилан синтезируют реакцией Вюрца - взаимодействием диметилдихлорсилана Me2SiCl2 с дисперсией натрия в органическом растворителе {[7] S.Yajima, Y.Hasegawa, J.Hayashi, М.limura. Synthesis of continuous silicon carbide fibre with high tensile strength and high Young's modulus // J. Mater. Sci. 1978. V.13. P.2569-2576; [8] C.A.Burkhardt // J.Am. Chem. Soc. 1949. V.71, P.963}. В качестве последнего обычно применяют толуол или ксилол. Практически в неизменном виде этот процесс используется вплоть до настоящего времени для наработки промышленных количеств полимера {[9] S.Yajima, T.Shishido, R.Okamura. SiC Bodies sintered with three-dimensional cross-linked polycarbosilane // Amer. Ceram. Soc. Bull. 1977. V.56. №12. P.1060-1063}. Этот способ, являясь наиболее близким, был выбран в качестве прототипа.

Недостатками этого способа являются - его высокая пожароопасность, обусловленная комбинацией мелкодисперсного натрия и органического растворителя, а также большая трудоемкость выделения полимера, связанная с его набуханием или растворением в органическом растворителе (В некоторых способах вместо толуола или ксилола используют нефтяное масло {[10] J.Heinike, R.Gobel, W.Uhlig, A.Tzschach, G.Reingold. Z.Chem. 1990. B.30. №5, S.178-180}, обладающее меньшей горючестью, но и в этом случае сохраняются эти же недостатки, а именно: набухание полимера, трудности его выделения и очистки. К тому же, нефтяное масло все-таки представляет собой горючий материал). Поэтому процесс получения полидиметилсилана известным способом, являясь совокупностью отдельных, последовательно выполняемых операций с реагентами и растворителями, приводит к трудоемкости выделения полимера из реакционной смеси, обусловленной его набуханием в органическом растворителе, что сказывается на чистоте получаемого целевого продукта, а также связано с высокой пожароопасностью самого процесса.

Технической задачей данного изобретения является снижение пожароопасности процесса синтеза полимерных органосиланов (полидиметилсилана), снижение трудоемкости стадии выделения полимера при сохранении чистоты целевого продукта.

Согласно заявляемому изобретению поставленная задача решается предлагаемым способом, в котором, вместо дисперсии натрия в органическом растворителе, натрий вводят в реакцию распределенным по поверхности твердого неорганического носителя. По изобретению используют безводный носитель, но обладающий свойством растворяться в воде. Это используется при последующем его удалении после получения полидиметилсилана. При использовании заявляемого способа отсутствует органический растворитель, что снижает пожароопасность процесса, облегчает стадию выделения полимера, предотвращает его набухание или растворение, что, в конечном итоге, дает возможность получения целевого продукта, не загрязненного органическими примесями.

Предлагаемый способ осуществляется следующим образом. Синтезы проводили в реакторе, снабженном механической мешалкой, капельной воронкой с обратным ходом, обратным холодильником и барботерами на входе и выходе. Носитель нагревали в атмосфере аргона до температуры 150-170°С и прибавляли небольшими порциями натрий. После этого, не охлаждая реактор, при перемешивании прибавляли диметидихлорсилан (ДМДХС). Несмотря на высокую температуру, конденсация мономера в обратном холодильнике не наблюдалась. Это свидетельствовало о быстром протекании реакции. Небольшая потеря мономера все-таки происходила, судя по данным гравиметрического анализа, выходу полидиметилсилана и содержанию остаточного натрия (см. таблицу). После прибавления первых порций диметилдихлорсилана смесь окрашивается в синий цвет. То же самое, как известно {[11] R.E.Benfield, R.H.Cradd, R.G.Jones, A.C.Swain. Air-stable alkali-metal colloids and the blue colour in Wurtz syntheses // Nature. 1991. V.353. 26 September), происходит при проведении реакции в органических растворителях. По окончании прибавления диметилдихлорсилана реакционную смесь нагревали 2-3 ч при 150-170°С, охлаждали до комнатной температуры и добавляли вначале метанол, а затем воду. Соль растворялась, полимер собирали с поверхности воды, его фильтровали, промывали и высушивали.

Предлагаемый способ может быть проиллюстрирован следующими примерами.

Пример 1. (Прототип). В 1 литровую круглодонную колбу, снабженную механической мешалкой, обратным холодильником и капельной воронкой, помещали 500 мл ксилола (перегнанного над натрием) и 82 г натрия. Смесь нагревали в атмосфере азота. По достижении точки плавления натрия включали мешалку. Диметилдихлорсилан (200 мл) прибавляли по каплям в течении 45 мин, после чего смесь нагревали при перемешивании 10 ч. Ксилол удаляли отсасыванием через фильтр от образовавшегося сине-фиолетового осадка. Непрореагировавший натрий разлагали метанолом (600 мл). После добавления 2 л воды получили белый порошок. Через 12 ч его промывали на фильтре водой, ацетоном, высушивали на воздухе и затем в вакууме 6 ч при 150°С. Получили 85 г (88.7%) полидиметилсилана в виде белого порошка, нерастворимого в обычных органических растворителях. Найдено (%): С 39.55; Н 9.21; Si 47.30. C2H6Si. Вычислено (%): С 41.32; Н 10.40; Si 48.29.

Пример 2. Хлористый натрий (200 г) нагревали в вакууме 3 ч при 150-200°С. В потоке аргона при 170-180°С и интенсивном перемешивании добавляли небольшими порциями 3.4 г (0.148 г-ат) натрия, охлаждали до комнатной температуры и, не прекращая перемешивания, прибавляли по каплям 10 мл (10.7 г, 0.083 моля) ДМДХС. Смесь окрашивалась в синий цвет, наблюдалось смачивание твердой фазы непрореагировавшим диметилдихлорсиланом, что приводило к затруднению перемешивания. Колбу нагревали 3 ч при 100-120°С с обратным холодильником в атмосфере аргона, а затем 5 ч в вакууме при 180-200°С. В ловушке, охлаждаемой жидким азотом, собрали 0.53 мл (0.57 г, 0.0044 моля) непрореагировавшего ДМДХС. Общий вес смеси после реакции 208.5 г, потери веса 5.6 г. К реакционной массе прибавляли 5 мл метанола, затем 500 мл воды. Полимер промывали на фильтре водой до нейтральной реакции, затем небольшим количеством метанола, высушивали на воздухе и нагревали в вакууме 3 ч при 120-150°С. Получили 2.2 г (46%) полидиметилсилана в виде белого гидрофобного порошка. Обработка полимера толуолом привела к отделению только небольших количеств (2.3%) олигомерных дисиланилоксанов (тонкий слой бесцветной вязкой смолы на стенках колбы после удаления толуола).

Пример 3. К 5.0 г (0.22 г-ат) натрия, нанесенного на 135 г NaCl, прибавляли по каплям в атмосфере аргона при интенсивном перемешивании и 150-170°С 10.7 г (0.08 моля) ДМДХС. Смесь окрашивалась в синий цвет. Перемешивание при 170-180°С продолжали в течение 5 ч. Колбу нагревали в вакууме 2 ч при 180°С, охлаждали, отбирали две пробы (1.8-2.2 г), растворяли их в 5 мл воды и титровали 0.1 н. H2SO4 в присутствии фенолфталеина. По результатам двух титрований определили количество непрореагировавшего натрия (0.057 г-ат или 26% от взятого в реакцию). К реакционной массе добавляли 5 мл метанола и затем 500 мл воды. Полимер фильтровали, промывали водой, небольшим количеством метанола, высушивали на воздухе и затем в вакууме при 150°С. После осушки полимер обрабатывали толуолом для удаления олигомерных дисиланилоксанов. Получили 4.2 г (87%) полидиметилсилана в виде белого гидрофобного порошка. ИК спектр (вазелиновое масло), (ν, см-1): 1415 сл., 1250 о.с., 1075 сл., 1040 сл., 830 с., 750 о.с., 690 ср., 625 ср. Найдено (%): С 39.73; Н 9.35; Si 48.02. С2Н6Si. Вычислено (%): С 41.32; Н 10.40; Si 48.29.

Пример 4. Хлористый кальций (115 г), растертый в фарфоровой ступке и высушенный в вакууме при 180-200°С, нагревали до 150°С и при интенсивном перемешивании в потоке аргона прибавляли небольшими порциями 4.8 г (0.21 г-ат) натрия, после чего, не охлаждая колбы, прибавляли по каплям 10.7 г (0.083 моля) ДМДХС. Нагревание при перемешивании продолжали 3 ч. Колбу охлаждали до комнатной температуры, добавляли 5 мл метанола и затем 300 мл воды. Полимер фильтровали, промывали водой, метанолом, высушивали на воздухе и затем в вакууме при 150°С. Получили 4.7 г (81%) полидиметилсилана в виде светло-серого порошка.

Пример 5. Реакция ДМДХС с натрием на бикарбонате натрия.

(а) Бикарбонат натрия (103 г) нагревали 7 ч в вакууме при 200-250°С. Убыль веса за счет обезвоживания составила 21 г. К 82 г безводного Na2CO3 при 150-160°С и интенсивном перемешивании в атмосфере аргона добавили 8.0 г натрия. Колбу охлаждали до комнатной температуры и добавляли по каплям 20 мл ДМДХС. Наблюдалось небольшое разогревание и затруднение перемешивания вследствие смачивания носителя мономером. Последующий подъем температуры до 95°С вызвал начало бурно протекающей реакции. Часть смеси выбросило из колбы в обратный холодильник и барботер.

(б) Бикарбонат натрия (113 г), растертый в фарфоровой ступке и высушенный в вакууме при 270-300°С, нагревали до 150°С и при интенсивном перемешивании в потоке аргона прибавляли небольшими порциями 3.0 г (0.13 г-ат) натрия, после чего, не охлаждая колбы, прибавляли по каплям 8.39 г (0,065 моль) ДМДХС. Нагревание при 130-140°С и интенсивном перемешивании продолжали в течение 3 ч. После охлаждения колбы до комнатной температуры добавляли 5 мл метанола и затем 400 мл воды. Полимер фильтровали, промывали водой, метанолом, высушивали вначале на воздухе, затем 2 ч в вакууме при 100-120°С. Получили 3.69 г (98%) полидиметилсилана в виде светло-коричневого порошка.

(в) К 5 г натрия, нанесенного на 63 г безводного Na2СО3, прибавляли по каплям при перемешивании и 150-160°С 11.3 г (0.087 моля) ДМДХС. Смесь нагревали 2 ч при 160-170°С и перемешивании, затем 5 ч при 180-200°С без перемешивания в вакууме. Конденсации летучих продуктов в ловушке, охлаждаемой жидким азотом, не наблюдалось. К реакционной массе добавили 5 мл метанола, затем 500 мл воды. На поверхности образовалась вязкая коричневая смола, раствор окрасился в коричневый цвет. Смолу промывали большим количеством воды до нейтральной реакции промывных вод, затем ацетоном и высушивали на воздухе. Обработкой толуолом продукт разделили на твердый коричневый порошок (1.31 г) и темно-желтую вазелиноподобную массу (1.15 г), ИК спектр (ν, см-1): 2080 с. (Si-H), 1475 сл., 1460 сл., 1400 ср., 1370 сл., 1250 о.с. (Si-СН3), 1070 с., 1025 о.с. (Si-O-Si), 870 с., 830 о.с. (Si-СН3), 750 о.с., 730 с., 690 ср., 625 ср., 420 ср.

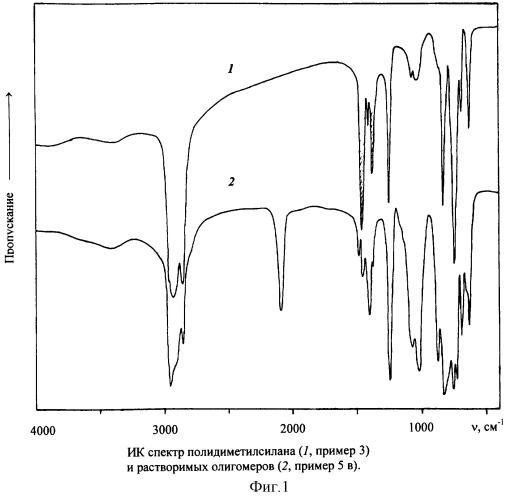

Из приведенных выше примеров видно, что выход полидиметилсилана составлял 74-87% (Примеры 3, 4; таблица, №2-4). Обработка его толуолом позволяет отмыть небольшое количество растворимого полимера, в котором, как видно из данных ИК-спектроскопии (фиг.1, кривая 2), сосредотачиваются силоксановые и кремний гидридные группировки. В полидиметилсилане они практически отсутствуют (фиг.1, кривая 1). Бикарбонат натрия оказался неудачным твердым носителем. Полученный на его поверхности продукт содержал заметное количество силоксановых фрагментов (Пример 5).

Данные, подтверждающие работоспособность заявляемого способа, приведены в таблице.

| Таблица | ||||||||||

| Реакция диметилдихлорсилана с натрием на твердых носителях | ||||||||||

| № | Взято в реакцию | Получено | ||||||||

| Na, г (г-ат) | Тв. носитель, г | Содержание Na на носителе, % | ДМДХС г (моль) | Na ДМДХС | Общая масса, г | Масса смеси после реакции, г | Потеря массы, г(%) | Выход полимера, г (%) | Конверсия Na, % | |

| 1 | 3.4 (0.148) | NaCl, 200 | 1.7 | 10.7 (0.083) | 1.78 | 214.1 | 208.5 | 5.6 (2.6) | 2.2 (46) | 79 |

| 2 | 5.0 (0.220) | NaCl, 135 | 3.6 | 10.7 (0.083) | 2.65 | 150.7 | 148.2 | 2.5 (1.7) | 4.2 (87) | 73 |

| 3 | 4.8 (0.21) | CaCl2, 115 | 4.0 | 10.7 (0.083) | 2.53 | 130.5 | 125.8 | 4.7 (3.6) | 3.9 (81)a | 82 |

| 4 | 8.7 (0.378) | CaCl2, 87 | 9.1 | 23.6 (0.183) | 2.07 | 119.3 | 103.5 | 15.8 (13.2) | 7.8 (74)b | 90 |

| 5 | 5.0 (0.22) | Na2CO3, 63 | 7.4 | 11.3 (0.088) | 2.50 | 79.3 | 74.2 | 5.1 (6.4) | 2.5 (49)c | - |

| Содержание растворимой фракции: a15.4%; b17,9%, c53.3%. |

Предлагаемый способ позволяет проводить гравиметрический и титриметрический контроль. Реакционную массу после синтеза взвешивали и отбирали пробы для кислотно-основного титрования (за исключением случаев проведения синтеза с натрием на бакарбонате натрия, имеющем щелочную природу). Зная массы исходных продуктов (твердого носителя, натрия и диметилдихлорсилана), определяли потери веса, обусловленные пролетом ДМДХС через нагретый реактор. Из данных титрования определяли количество непрореагировавшего натрия. Полученные данные сведены в таблицу.

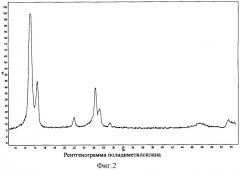

Как видно из полученных результатов, применением предлагаемого способа достигается поставленная цель, а именно снижена до минимума пожароопасность всего процесса, существенно упрощена процедура выделения целевого продукта и, как следствие, получен дополнительный эффект - получаемый полимер не загрязнен побочными продуктами реакции. Синтезированный безрастворным способом полидиметилсилан имеет высокие качественные характеристики, что подтверждают данные элементного анализа (Пример 3), ИК-спектроскопии (фиг.1) и порошковой рентгенографии (фиг.2).

Способ получения полидиметилсилана, включающий взаимодействие диметилдихлорсилана с натрием при температуре 150-170°С, разложение непрореагировавшего натрия метиловым спиртом, выделение целевого продукта, промыванием полимера на фильтре дистиллированной водой, высушивание на воздухе и затем в вакууме, отличающийся тем, что один из реагентов - натрий вводят нанесенным на твердый негорючий, неорганический носитель, растворимый в воде.