Способ обработки призабойной зоны скважины, способ крекинга нефти и устройство для их реализации

Иллюстрации

Показать всеГруппа изобретений относится к области добычи, транспорта и переработки нефти и может быть использовано в области физико-химических методов крекинга жидких высоковязких углеводородов для изменения их физико-химических свойств, стимулирования и увеличения продуктивности нефтяных скважин и трубопроводов, уменьшения затрат на добычу и транспорт нефти. Техническим результатом изобретения является повышение эффективности обработки скважины и крекинг-процесса за счет снижения продолжительности производственного цикла и энергоемкости технологического процесса, а также снижение фондозатрат за счет устранения оборудования для подготовки и переработки нефти в конечный продукт. Для этого после диагностики призабойной зоны (ПЗ) пласта осуществляют акустическое воздействие (АВ) на нее системой виброгенерирующих элементов (ВЭ) и корректировку параметров режима облучения по результатам обратной связи. При этом АВ осуществляют с помощью одновременно действующих вертикально и горизонтально направленных акустических полей. Дополнительно одновременно на ПЗ воздействуют дискретным в пространстве аксиально-винтовым акустическим полем, которое создают посредством переключения ВЭ с возможностью создания р-мерной полевой сотовой структуры. Приведены также описание способа ультразвукового крекинга углеводородных соединений и конструкция устройства для осуществления способов. Группа изобретений может быть использована для обработки стволов и ПЗ нефтяных эксплуатационных и нагнетательных скважин, скважин после капремонта, скважин, остановленных для освоения и осуществления контроля за их испытанием и пуском, на водозаборных скважинах, в технологии подземного выщелачивания, а также для производства легких углеводородов непосредственно на промысле, в отдельной скважине и получения легких углеводородов с заданными физико-химическими свойствами. 3 н. и 25 з.п. ф-лы, 13 ил., 54 табл.

Реферат

Группа изобретений относится к области добычи, транспортировки и переработки нефти, увеличения нефтеотдачи месторождений и интенсификации нефтедобычи.

Группа изобретений может быть использована для обработки нефтяных эксплуатационных и нагнетательных скважин, скважин после капремонта, скважин, остановленных для освоения и контроля за их испытанием и пуском, на водозаборных скважинах, в технологии подземного выщелачивания и при трубопроводном транспорте вязких нефтепродуктов. Группа изобретений может быть использована также для повышения продуктивности скважины и пласта пород-коллекторов, стимулирования и увеличения производительности нефтяных скважин, для очистки продуктопроводов и резервуаров и удаления шлама из них и, кроме того, для повышения эффективности крекинг-процесса, особенно крекинга тяжелых и/или вязких нефтей.

АНАЛИЗ УРОВНЯ ТЕХНИКИ

Известен способ обработки призабойной зоны скважины путем акустического воздействия на нефтеносный пласт, заключающийся в том, что выделяют участки с пониженными фильтрационными свойствами, ведут обработку пласта поточечно с интенсивностью ультразвукового поля не менее 0,2 Вт/см2, и после каждого облучения корректируют сигнал до момента стабилизации фильтрационных свойств, а оценку фильтрационных свойств ведут косвенно по показаниям скважинного датчика давления, расходомера и т.п. параметрам - см., например. Способ акустического воздействия на призабойную зону продуктивных пластов. - В патенте РФ №2026969, 20.01.95 [1].

Недостатком известного способа является его сравнительно низкая эффективность, которая проявляется в косвенной оценке состояния скважины и недостоверном отражении процессов, происходящих в результате акустического облучения, что ведет к повышению трудоемкости за счет определения динамики восстановления (скважины) путем ее периодического измерения в перерывах между циклами облучения с последующим сравнением с предыдущими результатами. Кроме того, способ позволяет воздействовать только на призабойную зону и не обеспечивает акустического воздействия на весь продуктивный газонефтеносный пласт.

Указанные недостатки частично устранены в известном способе акустического воздействия на нефтегазоносный пласт, который по своей технической сущности и достигаемому результату наиболее близок к заявленному и заключается в выполнении диагностики призабойной зоны, последующем облучении призабойной зоны акустическим полем с интенсивностью ультразвукового поля не менее 10 Вт/см2 и корректировке параметров режима облучения по результатам обратной связи - см., например, Подобед B.C. Способ акустического воздействия на нефтегазоносный пласт. - В патенте РФ №2140534, Е 21 В 43/25, 27.10.99 - ПРОТОТИП [2]. При этом согласно известному способу акустическое воздействие осуществляют поэтапно вертикально и горизонтально направленными акустическими полями одновременно, причем на первом этапе - с образованием стоячей волны на участках пространства, ограниченного скважинными трубами, и на втором этапе - с образованием бегущей волны в зоне перфорации с резонансной частотой структуры пласта с флюидами, а обратной связью является частотная зависимость амплитуды сигнала, полученного от рассеянного в обратном направлении акустического поля.

Однако указанный выше недостаток - низкая эффективность известного способа - сохраняется. Он проявляется в том, что практически невозможно получить стоячую продольную волну в кольцевом пространстве между излучателем и стенками скважины за счет наложения прямой и отраженной от стенки скважины волн. Это связано с тем, что в известном способе излучатели в скважине размещают на тросе с наличием поперечного кольцевого зазора. Поэтому при работе излучателей вследствие того, что нарушается соосность снаряда и скважины, а также вследствие наличия отложений высоковязких углеводородов на стенках с неизбежностью изменяется величина кольцевого зазора. Как результат этого, не соблюдается условие образования стоячей волны в этом пространстве, поскольку непрерывно нарушается условие кратности величин зазора и четверти длины волны, т.е. λ/4.

Согласно известному способу аналогичная ситуация возникает также и в зоне между скважинным прибором и дном (нижним основанием) скважины. Вертикальное акустическое поле со стоячей волной, порождаемое излучателями, технически сложно реализовать здесь из-за постоянного изменения как расстояния от источника до дна скважины, так и формы донной поверхности забоя скважины.

Кроме того, недостатком известного способа является то, что создание акустических полей с резонансной частотой взаимодействия механической системы "источник - флюидонасыщенный пласт" практически невозможно вследствие таких причин, как:

- непрерывное изменение параметров пород - коллекторов во время обработки призабойной зоны скважины, прежде всего непрерывное изменение их флюидонасыщенности и, как следствие этого, непостоянство резонансной частоты упомянутой системы;

- необходимость постоянной подстройки резонансной частоты излучателей;

- непрерывное изменение частотных характеристик системы "генератор - излучатель";

- невозможность регулировки выходной акустической мощности излучателя, поскольку в известном способе эта величина постоянна и не зависит от времени.

Недостатком известного способа является и то, что обратная связь в нем является гипотетической, поскольку подразумевает наличие частотной зависимости амплитуды принятого сигнала, полученного от рассеянного в обратном направлении акустического поля. Однако при существующем уровне развития техники невозможна обработка этих сигналов в темпе процесса акустического воздействия на призабойную зону и пласт. Как следствие этого, затруднительно своевременно и правильно выделить полезный сигнал из сложного сигнала обратной связи, обработать и идентифицировать спектральные характеристики отраженного сигнала с параметрами управляющего воздействия, подаваемого на вход генератора и других устройств, управляющих частотой и амплитудой акустического поля.

Реализацию известного способа осложняет также существование достаточно длинной линии (с распределенными параметрами) обратной связи и управления между датчиком обратной связи - забойного акустического приемника и управляющим устройством (компьютером), находящимся на земной поверхности. Здесь неизбежно возникают трудности в настройке волновых характеристик канала связи, а также в восстановлении искаженной информации в аналоговой форме при ее передаче на поверхность, в ее обработке в ЭВМ и своевременной выдаче управляющих воздействий от наземной ЭВМ к исполнительным элементам, находящимся в скважинном приборе. Такой канал управления имеет большое запаздывание в процессах передачи данных, их анализа, принятии решения об управляющем воздействии и его величине и длительности. Исходя из указанного выше, известный способ не обеспечивает оперативной обработки информации и не является быстродействующим. Как следствие, это отрицательно сказывается на быстродействии и качестве известного способа в целом.

В известном способе также не решены задачи очистки внутренней поверхности колонны обсадных труб от отложений, прежде всего от отложений высоковязких углеводородов, а также обеспечения транспортировки добываемых из пласта углеводородов от забоя к устью скважины. Это объясняется тем, что в известном способе игнорируется состояние межтрубного пространства, которое на практике может быть заполнено парафиновыми и другими отложениями, которые уменьшают проходное сечение, вследствие чего возрастают гидравлические потери на подъем нефти и уменьшается депрессия на пласт.

Согласно известному способу скважинный прибор доставляют на забой внутри колонны насосно-компрессорных труб (далее по тексту - НКТ). Это свидетельствует о его малых габаритах, а следовательно, о сравнительно низкой (недостаточной) мощности генератора акустических полей, поскольку внутренний диаметр НКТ обычно не превышает 0,06 м.

К недостаткам известного способа относится также узкая направленность в его использовании - исключительно для обработки призабойной зоны. Что делает нецелесообразным широкое использование известного способа, поскольку в этом случае добываемую нефть сложно извлечь из скважины. Из этого следует, что известный способ можно использовать только эпизодически, именно для обработки призабойных зон скважин с маловязкой нефтью.

Наконец, недостатком известного способа является также то, что создание стабильного неуправляемого акустического поля на забое скважины с постоянно высокой интенсивностью (более 10 Вт/см2), как это имеет место в известном способе, неизменно будет способствовать условиям преобразования нефти в широкую фракцию легких углеводородов (в том числе газов), что отрицательно сказывается на производительности скважины и ее аварийной безопасности.

Общеизвестен способ термического крекинга нефтепродуктов, то есть способ термического разложения тяжелых фракций нефти в присутствии катализатора - см., например, М.Г.Рудин, А.Е.Драпкин. Краткий справочник нефтепереработчика. - Л.: Химия, 1980. - С. 65-67 [3].

Способ предназначен для термического производства светлых нефтепродуктов и состоит в проведении следующих основных операций: подогрев сырья до температуры 470÷545°С при давлении 2,2÷2,8 МПа; испарение сырья и последующее фракционное разложение пара нефтепродуктов при температуре 210÷500°C и давлении 0,8÷2,5 МПа.

Известный способ недостаточно эффективен вследствие значительной продолжительности процесса, большой его энергоемкости и необходимости значительных фондозатрат.

Общеизвестен способ каталитического крекинга нефтепродуктов, то есть способ термического разложения тяжелых фракций нефти в присутствии катализатора - см., например. М.Г.Рудин, А.Е.Драпкин. Краткий справочник нефтепереработчика. - Л.: Химия, 1980. - С.70-73 [4].

Способ состоит в проведении следующих операций: нагрев углеводородного сырья до температуры 470÷500°С при давлении 0,06÷0,24 МПа; смешивание сырья с водяным паром и катализатором; обработка полученной смеси в реакторе с каталитическим разложением сырья; последующее разделение на жидкую и парообразную фазы; отделение катализатора; фракционная разгонка смеси при температуре до 500°С и давлении 0,06÷0,24 МПа и регенерация катализатора при температуре 390÷670°С и давлении 0,2÷0,24 МПа.

Известный способ частично устраняет упомянутые выше недостатки путем снижения энергозатрат за счет снижения диапазонов рабочих температур и давлений, однако его эффективность остается сравнительно низкой, поскольку продолжительность процесса, его энергоемкость и фондозатраты все же остаются достаточно высокими.

Таким образом, общеизвестные способы термического и каталитического крекинга несовершенны и требуют больших фондозатрат и энергозатрат.

Дальнейшее повышение эффективности процесса крекинга осуществлено в известном способе ультразвукового крекинга углеводородных соединений, представляющем собой разложение углеводородных соединений, которое проводят в ультразвуковом реакторе с использованием смеси этих соединений с водой - см., например, Родионов В.Е., Венгер Е.Ф. Способ ультразвукового крекинга углеводородных соединений. - В патенте Украины №37716, C 10 G 15/00, 15.05.2001 [5].

В известном способе воздействие на смесь выполняют послойно в поперечном сечении реактора с частотой ультразвуковых колебаний 20÷100 кГц и интенсивностью ультразвукового поля 4÷20 Вт/см2 в одном слое и частотой ультразвуковых колебаний 100÷2500 кГц и интенсивностью ультразвукового поля 4÷30 Вт/см2, при этом смесь в реактор подают охлажденной до температуры 10÷60°С, а полученную после разложения газобензиновую смесь охлаждают и сепарируют в отдельных камерах, остаток непереработанной смеси "вода - углеводородное соединение" по замкнутому циклу снова подают в зону ультразвукового реактора. При этом в процессе крекинга осуществляют дозированную подачу смеси углеводородов с водой, газовую фракцию, полученную в результате крекинга, с добавкой молекулярного водорода подают в зону разложения воды, перекись водорода, произведенного в смеси "вода - углеводородное соединение" извлекают в отдельную емкость путем отстоя, полученный в результате крекинга газовый конденсат транспортируют в отдельную емкость при температуре 20÷60°С.

Известный способ обеспечивает возможность крекинга углеводородных соединений с уменьшенными затратами энергии и фондов по сравнению с высокотемпературным каталитическим крекингом, т.е. его эффективность сравнительно более высока. Однако известный способ также обладает рядом недостатков, а именно:

- известный способ требует наличия реактора, в полости которого производят переработку смеси "вода - углеводородное соединение". Реактор должен иметь соответствующие габариты и прочностные характеристики;

- в известном способе необходимы расположение активных акустических элементов за пределами реакторной зоны, попарная и совокупная регулировка точного расстояния между ними для обеспечения условия когерентности и создания стоячей волны в диапазоне 10-6÷10-10 м;

- в известном способе не указаны условия возникновения зоны развитого кавитационного процесса, ее геометрические, временные, энергетические характеристики и термодинамические условия;

- в известном способе используют часть объема реактора, которая состоит из двух рабочих слоев, в то время как остальной объем реактора пассивен по отношению к смеси, которая заполняет реактор, что также снижает эффективность известного способа;

- известный способ требует наличия установки для охлаждения газобензиновой смеси и ее сепарации, а также дополнительных камер-емкостей;

- известный способ требует осуществления возвратного цикла, т.е. рабочую смесь необходимо прогонять через реактор многократно для обеспечения гомогенности конечного продукта;

- известный способ дает некондиционный продукт, содержащий газовый конденсат и другие нежелательные добавки;

- в известном способе отсутствуют система автоматического управления режимами крекинга и система синхронного контроля качества продукта;

- в известном способе не предусматривается возможность очистки внутренней поверхности реактора от отложений углеводородного сырья и продуктов его переработки;

- известный способ не обеспечивает защиты внутренней поверхности реактора от кавитации

К недостаткам известного способа нужно отнести также его применимость только для нефти, предварительно извлеченной из недр и доставленной к месту переработки, а также для подготовленных углеводородных соединений - его нельзя применить в условиях нефтяного промысла.

Поэтому эффективность известного способа сравнительно низка.

Указанные недостатки частично устранены в наиболее близком к заявленному по технической сущности и достигнутым результатам способу ультразвукового крекинга углеводородных соединений, который представляет собой разложение углеводородных соединений и который состоит в том, что разложение смеси "вода - углеводородное соединение" выполняют слоями параллельно поперечному сечению ультразвукового реактора с частотой ультразвуковых волн 20÷100 кГц и интенсивностью акустического поля 4÷20 Вт/см2 в одном слое и частотой ультразвуковых волн 100÷2500 кГц и интенсивностью акустического поля 4÷30 Вт/см2 - во втором слое - см., например, Родионов В.Е., Венгер Е.Ф. Способ ультразвукового крекинга углеводородных соединений. - В патенте Украины №41575, C 10 G 15/00, 17.09.2001 - ПРОТОТИП [6].

В известном способе в середине области преобразования смеси осуществляют режим стоячих волн, при этом в слое разложения воды на ионы Н+ и ОН+ воздействие ультразвуковых волн осуществляют по всей площади поперечного сечения смеси "вода - углеводородное соединение" без создания режима стоячей волны. Такое осуществление известного способа частично устраняет упомянутые недостатки и несколько повышает его эффективность. Однако эффективность известного способа остается сравнительно недостаточной. Кроме того, известный способ не обеспечивает возможности осуществлять крекинг-процесс нефти во внутрискважинном пространстве. Процесс в известном способе идет неуправляемый.

Известно устройство для виброакустического воздействия на нефтяной пласт, которое содержит наземный пульт питания и контроля с силовым выпрямителем, модуль генератора высокой частоты, содержащий блок задающего каскада частоты, блок усилителя мощности, блок согласования с нагрузкой и блок модуляции сигнала, наземный электроразъем, сообщенный через питающий кабель с электроразъемом скважинного виброакустического прибора, в корпусе которого расположен модуль виброакустического излучателя, и, кроме того, содержит предохранительный блок, блок управляющего выпрямителя, блок управления модуляцией сигнала, блок индикации модуляции сигнала, модуль резонансной камеры, образованной двумя перекрывающими полость скважинного виброакустического прибора торцами и его корпусом, выполненным по высоте резонансной камеры с прорезями, причем высота резонансной камеры кратна четверти длины упругой волны в скважинной жидкости - см., например, Ефимова С.А. Устройство для виброакустического воздействия на нефтяной пласт. - В патенте №RU 2129659, 22.07.98, Е 21 В 43/25, 28/00 [7].

Недостатками этого устройства являются его неавтономность, изоляция излучателя от пространства, содержащего флюиды, наличие резонансной камеры как дополнительного передаточного звена, в которой происходит дополнительное поглощение акустической энергии, большая инерционность прибора за счет удаленности скважинного прибора от наземной аппаратуры управления, отсутствие обратной связи между характеристиками скважинных флюидов и режимами работы скважинного прибора и пр.

Наиболее близким к заявленному по своей технической сущности и достигаемомому результату является устройство для акустического воздействия на призабойную зону продуктивных пластов, принятое в качестве прототипа - см. Печков А.А., Кузнецов О.Л., Дрягин В.В. Устройство для акустического воздействия на призабойную зону продуктивных пластов. - В патенте №RU 2026970, 20.01.95, Е 21 В 43/25 - ПРОТОТИП [8], а также Pechkov A.A., Kouznetsov O.L., Drjaguin V.V. Acoustic flow stimulation method and apparatus. - В патенте № US 5184678, 09.02.93, Е 21 В 43/24, 43/25 [9].

Устройство содержит наземный блок, соединенный посредством кабеля со скважинным прибором, состоящим из генератора, акустического излучателя и датчика. Скважинный прибор выполнен трехсекционным с локатором муфт и преобразователем. В нижней секции размещен акустический излучатель, в средней секции - генератор, в верхней - локатор муфт и датчик.

Этому устройству присущи те же недостатки, что и указанные выше.

Кроме того, поскольку для спуска данного прибора на забой предусмотрен геофизический трос-кабель, известное устройство невозможно опустить на НКТ, что отрицательно сказывается на устойчивости работы прибора в призабойной зоне скважины.

Данное устройство не позволяет эффективно воздействовать на флюиды, находящиеся в кольцевом пространстве, ограниченном обсадной трубой, так как виброгенерирующие элементы находятся в закрытом маслозаполненном кожухе. Поэтому этот кожух поглощает большую часть акустической энергии излучателей. Кроме того, процесс кавитации протекает в закрытом кожухе, что также отрицательно сказывается на процессе передачи энергии за пределы скважинного прибора. При этом в нем могут возникнуть эффекты коалесценции (образование в кожухе больших газовых пузырей с аномальными газовым давлением), что может привести к деформации кожуха и его разрушению. Использование сильфона в данном устройстве в качестве компенсатора давления не в состоянии устранить высокое избыточное давление, возникающее в газовых пузырях.

ТЕХНИЧЕСКАЯ ЗАДАЧА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

Технической задачей, поставленной в заявленном изобретении, является повышение эффективности за счет снижения продолжительности и энергоемкости технологического процесса, а также снижение фондозатрат.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Поставленную задачу решают тем, что в известном способе обработки призабойной зоны скважины посредством акустического воздействия на нефтеносный пласт, при котором осуществляют диагностику призабойной зоны, облучение призабойной зоны системой виброгенерирующих элементов (ультразвуковых излучателей) с корректировкой параметров режима облучения по результатам обратной связи, при этом - акустическое воздействие (облучение) осуществляют посредством одновременно действующих вертикально и горизонтально направленных акустических полей, согласно изобретению на призабойную зону дополнительно воздействуют дискретным в пространстве аксиально-винтовым акустическим полем, причем это воздействие осуществляют одновременно с воздействием посредством вертикально и горизонтально направленных акустических полей, при этом аксиально-винтовое акустическое поле создают посредством переключения виброгенерирующих элементов (излучателя) с возможностью создания (n - мерной) полевой сотовой структуры.

Горизонтально направленное акустическое поле бегущей волны создают в виде вращающегося горизонтально направленного акустического поля с частотой вращения ω.

Частота вращения горизонтально направленного акустического поля регулируема и составляет ω=0,001÷10 МГц.

Вращение акустического поля осуществляют с возможностью безинерционного изменения направления вращения.

Горизонтально направленное акустическое поле бегущей волны создают регулируемой частоты для обеспечения многорезонансного режима взаимодействия породы пласта с флюидом.

В качестве обратной связи дополнительно используют амплитудно-фазочастотные характеристики отраженной волны, а также количественные и качественные параметры флюида.

Параметры флюида, используемые для обратной связи, выбирают из ряда, состоящего из плотности флюида, его вязкости, скорости вертикального движения, температуры, давления, газоводосодержания, фракционного состава, их комбинации.

Кроме того, задачу решают тем, что в известном способе ультразвукового крекинга углеводородных соединений, преимущественно сырой нефти, представляющем собой преобразование этих соединений, в том числе их разложение, который проводят в ультразвуковом реакторе с использованием смеси этих соединений с водою и растворенным в нефти газом, при котором акустическое (ультразвуковое) воздействие на смесь выполняют слоями параллельно поперечному сечению ультразвукового реактора, при этом в области разложения воды на ионы Н+ и ОН+ и преобразования смеси "вода- углеводородное соединение с растворенным в нем газом" осуществляют режим стоячих волн, а воздействие ультразвуковых волн на обрабатываемую смесь осуществляют по всей площади поперечного сечения смеси с учетом результатов мониторинга результатов крекинга, согласно изобретению в качестве ультразвукового реактора используют межтрубное пространство нефтегазовой скважины между активной поверхностью излучателя и внутренней поверхностью стенок скважины и/или пласта, а воздействие ультразвуковых волн осуществляют по всему объему активной зоны реактора, занимаемой смесью "вода - углеводородное соединение с растворенным газом", при этом процесс (крекинг-процесс) ведут в режиме развитой кавитации в обрабатываемой смеси с переходом жидких углеводородов и воды в парогазовую фазу, разрывом молекул воды и (длинных) углеводородных молекул, составляющих нефть, на составные части (радикалы) и гидрогенизацией и/или алкилированием последних с образованием легких углеводородов, а для создания акустического поля используют устройство (кавитатор), которое размещают в зоне (крекинг-процесса) и с помощью которого формируют акустическое поле заданной направленности (геометрической формы), периодичности (частоты), интенсивности (мощности) и квантованности (дозированности), необходимых (и достаточных) для создания стабильного ориентированного кавитационного потока, в котором осуществляют крекинг нефти и ее (внутрискважинную) транспортировку к устью (скважины).

При этом используют дозированное, нестационарное, пространственно-распределенное, перемещаемое в вертикальном, горизонтальном и аксиально-винтовом направлениях акустическое поле в виде одновременно действующих вертикально и горизонтально направленных акустических полей, создающих суммарное поле за счет интерференции (во времени и пространстве) составляющих полей.

В качестве вертикально направленного акустического поля используют поле стоячих ультразвуковых волн, образованных за счет интерференции когерентных (синфазных) излучений двух или более рядом размещенных виброгенерирующих элементов (источника поля), в качестве горизонтально направленного акустического поля используют поле, вращающееся в горизонтальной плоскости с угловой частотой вращения ω, а в качестве аксиально направленного акустического поля используют дискретное в пространстве и времени аксиально-винтовое акустическое поле, которое создают посредством переключения виброгенерирующих элементов (излучателя) с возможностью создания (р-мерной) полевой сотовой структуры.

Скорость перемещения акустического поля в межтрубном пространстве скважины составляет величину, которая необходима и достаточна для создания легких углеводородов, их транспортировки и извлечения из скважины.

Частота акустического поля соответствует резонансному кавитационному состоянию (в) жидкости (жидкой смеси) с конкретными физико-химическими характеристиками добываемых флюидов и составляет f=20·103÷6·108 Гц.

Время существования развитого кавитационного состояния в локальной зоне межтрубного пространства скважины (где обеспечивают крекинг-процесс) выбирают в зависимости от физико-химических свойств добываемых углеводородов и в зависимости от времени, необходимого для их преобразования в изомеры заданного молекулярного и компонентного состава, которое составляет t=1,8·10-9÷50·10-6 с.

Интервал величины квантов (доз) акустической энергии, в котором ведут крекинг в локальной точке зоны скважины, т.е. интервал, в котором обеспечивают крекинг-процесс, в зависимости от физико-химических свойств добываемых углеводородов и термодинамических условий составляет ΔЕ=0,18·10-12÷1·10-4 Дж.

Интервал сдвига фаз между вертикально направленным, горизонтально направленным и аксиально-винтовым акустическими полями, в котором ведут крекинг в локальной точке зоны скважины, т.е. интервал, в котором обеспечивают крекинг-процесс, в зависимости от физико-химических свойств добываемых углеводородов и термодинамических условий составляет

Δϕ=-1/2π÷+1/2 π рад.

В качестве параметров смеси и нефтяного пласта, насыщенного флюидами, за которыми ведут мониторинг, используют параметры, выбираемые из ряда, состоящего из плотности флюида, его вязкости, скорости вертикального движения, температуры, давления, газо- и водосодержания, фракционного состава и их комбинации.

Обработку призабойной зоны скважины и межскважинного пространства осуществляют одновременно с внутрискважинным крекингом сырой нефти и откачкой полученных углеводородов.

Объем откачиваемых углеводородов равен объему сырой нефти, подвергнутой процессу крекинга.

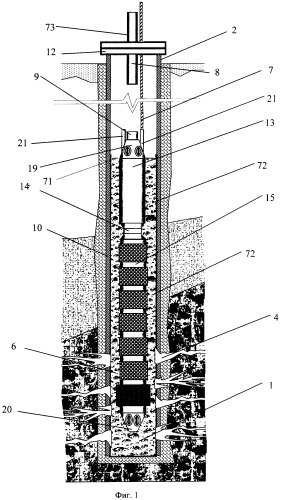

Наконец, задачу, поставленную в изобретении, решают тем, что известное устройство для акустической обработки призабойной зоны скважины, содержащее корпус, блок управления, блок акустических излучателей, локатор муфт, датчики, токоввод и такелажное устройство, согласно изобретению выполнено в виде внутрискважинного прибора - кавитатора, с возможностью внутрискважинного крекинга углеводородов, размещенного в корпусе, который выполнен составным в виде соосно соединенных (друг с другом) переходниками (муфтами) трех герметичных разборных цилиндров, в одном из которых установлен блок управления, в другом - блок акустических излучателей, а в третьем - локатор муфт, при этом блок акустических излучателей выполнен в виде совокупности виброгенерирующих элементов, разнесенных в пространстве, размещенных на связанном с корпусом жестком цилиндрическом каркасе и выполненных с возможностью создания дискретных в пространстве и времени горизонтального, вертикального и аксиально-винтового акустического полей, а в качестве датчиков использованы датчики показателей состояния флюидов, датчики физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов, а также датчики, характеризующие количество и качество конечного продукта внутрискважинного крекинга нефти.

Блок управления установлен в верхнем цилиндре корпуса, а блок акустических излучателей - в нижнем цилиндре корпуса, при этом устройство дополнительно снабжено насосом с (дистанционно) регулируемым расходом, обеспеченным пакером и установленным над верхним цилиндром.

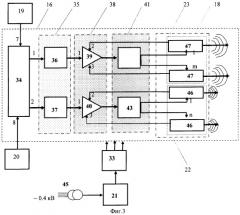

Блок 16 управления (БУ) содержит блок 33 питания (БП), управляющее устройство (УУ) 34, блок 35 генераторов (БГ), блок 38 усилителей мощности (БУМ), блок 41 коммутаторов (БК), а также блок 18 акустических излучателей (БИ), при этом блок 35 генераторов (БГ) выполнен по меньшей мере с одним генератором 36 низкой частоты (ГНЧ) и/или по меньшей мере с одним генератором 37 высокой частоты (ГВЧ), блок 38 усилителей мощности (БУМ) выполнен по меньшей мере с одним усилителем мощности 39 низкой частоты (УНЧ) и/или по меньшей мере с одним усилителем мощности 40 высокой частоты (УВЧ), блок 41 коммутаторов (БК) выполнен по меньшей мере с одним коммутатором 42 виброгенерирующих элементов низкой частоты (НК) и/или по меньшей мере с одним коммутатором 43 высокой частоты (ВК), а блок 18 акустических излучателей (БИ) выполнен в виде блока 23 низкочастотных излучателей (НЧИ), содержащего по меньшей мере один излучатель 47 низкой частоты (ИНЧ), и/или блока 22 высокочастотных излучателей (ВЧИ), содержащего по меньшей мере с одним излучатель 46 высокой частоты (ИВЧ), при этом блок питания своим входом через токоввод 21 с кабельным разъемом (КР) по трос-кабелю электрически связан с наземным источником 45 питания, а своими выходами - с управляющим устройством 34 (УУ) и остальными элементами блока 16 (БУ), выходы 1 и 2 управляющего устройства 34 (УУ) соединены соответственно со входами генератора низкой частоты (ГНЧ) и/или высокой частоты (ГВЧ), которые своими выходами соединены с первым входом усилителя мощности низкой частоты (УНЧ) и/или соответственно с первым входом усилителя мощности высокой частоты (УВЧ), выходы которых через коммутатор 42 низкой частоты (НК) и/или соответственно коммутатор 43 высокой частоты (ВК) подключены на входы соответствующих излучателей низкой частоты (ИНЧ) и/или соответственно излучателей высокой частоты (ИВЧ), электрические выходы которых связаны с соответствующими входами отрицательной обратной связи усилителей низкой частоты (УНЧ) и/или соответственно высокой частоты (УВЧ), при этом акустические выходы излучателей (ИНЧ) и/или (ИВЧ) одновременно также являются соответствующими акустическими выходами блока 18 акустических излучателей (БИ) и блока 16 управления (БУ).

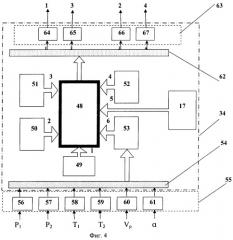

Управляющее устройство (УУ) 34 содержит микропроцессор (МП) 48, генератор 49 тактовой частоты (ГТЧ), блок 50 программно-математического обеспечения (ПМО) микропроцессора, блок 51 уставок (БУ), основанных на экспериментальной информации о параметрах процесса кавитации в конкретном углеводородном сырье из конкретного продуктивного пласта при конкретных термодинамических условиях, блок 52 расчета вектора управляющих воздействий (РВУВ), блок 17 локатора муфт, блок 53 оценки и сравнения параметров (ОСП) течения флюидов в зоне преобразования углеводородов и в призабойной зоне, блок 55 аналогово-цифровых преобразователей (АЦП) первичной информации, а также блок 63 цифроаналоговых преобразователей (ЦАП) управляющих воздействий, при этом первый вход микропроцессора (МП) электрически связан с выходом генератора тактовой частоты (ГТЧ), второй - с выходом блока программно-математического обеспечения (ПМО), третий - с выходом блока уставок (БУ), четвертый - с выходом блока расчета вектора управляющих воздействий (РВУ В), пятый - с выходом блока локатора 17 муфт, а шестой через шину 54 - с выходами аналого-цифровых преобразователей 56-61 (АЦП) блока 55 аналогово-цифровых преобразователей (АЦП), а выход микропроцессора МП электрически связан с шиной 62, выходы которой подключены ко входам блока 63 цифроаналоговых преобразователей (ЦАП), выходы которых являются выходами блока 63 цифроаналоговых преобразователей (ЦАП) и одновременно с этим - выходами 1-4 управляющего устройства 34 (УУ).

Блок 18 акустических излучателей (БИ) выполнен в виде последовательного набора коаксиально установленных на жестком цилиндрическом каркасе акустических излучателей, выполненных в форме цилиндров с плоским основанием, электрически изолированных друг от друга по поверхности оснований, при этом электрически изолированные друг от друга виброгенерирующие элементы установлены в каждом акустическом излучателе так, что их излучающие поверхности совпадают с боковой цилиндрической поверхностью акустического излучателя и в центре виброгенерирующего элемента ортогональны радиусу цилиндрической поверхности.

Блок акустических излучателей (БИ) выполнен в виде набора низкочастотных акустических излучателей, который установлен в нижней части корпуса, и набора высокочастотных акустических излучателей, который установлен в верхней части корпуса.

В качестве датчиков показателей состояния флюидов использованы датчики физико-механических величин, выбираемых из ряда, состоящего из плотности флюидов их вязкости, скорости вертикального движения потока жидкости, температуры и давления в верхней и нижней частях скважинного прибора - кавитатора, газосодержания и водосодержания, фракционно-компонентного состава, их комбинации.

В качестве датчиков физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов использованы датчики величин, выбираемых из ряда, состоящего из напряжений, токов, частот, электрических мощностей, фаз напряжений и токов виброгенерирующих элементов, скоростей, амплитуд, фаз, коэффициентов поглощения прямой продольной, отраженной продольной, прямой поперечной и отраженной поперечной акустических волн, их комбинации.

В качестве датчиков величин, характеризующих количество и качество конечного продукта (внутрискважинного) крекинга нефти, использованы датчики величин, выбираемых из ряда. состоящего из мгновенного (текущего) расхода, плотности флюидов, их вязкости, скорости вертикального движения потока жидкости, газосодержания и водосодержания, фракционно-компонентного состава, их комбинации.

Такое решение поставленной в изобретении задачи обеспечивает существенное повышение эффективности процесса обработки призабойной зоны скважины и крекинга нефти при существенном снижении фондозатрат за счет сосредоточенности в одном приборе необходимого набора измерительных, преобразовательных, вычислительных и силовых технических средств. Преимуществом использования способа является резкое сокращение энерго- и фондозатрат на добычу высоковязких нефтей.

Управляемый внутрискважинный ультразвуковой дозированный крекинг сырой нефти для получения легких изомеров углеводородов позволяет значительно сократить расходы на дальнейшую подготовку, транспорт и переработку сырой нефти.

Уменьшение вязкости углеводородов, полученных в забойных условиях, позволяет многократно увеличить дебиты эксплуатационных скважин за счет увеличения депрессии и сокращения гидравлических потерь вдоль колонны обсадных труб и снижения соответствующих энергозатрат, а именно:

- уменьшить вязкость добываемых углеводородов, непосредственно в