Профильный уплотнительный элемент

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к уплотнениям подвижных и неподвижных соединений. Профильный уплотнительный элемент выполнен с армирующим элементом в виде полого кольца и заполнен материалом-заполнителем. Снаружи элемент полностью покрыт непроницаемой для рабочей среды тонкостенной одной или несколькими оболочками. Армирующий элемент выполнен объемно проницаемым с упругими свойствами, например, из "металлорезины", подобно наружной поверхности тонкостенной оболочки, выполненной U-, X-, V- или W-образной формы. Материал-заполнитель выполнен текучим. Одна или несколько тонкостенных оболочек выполнены с армирующими элементами, которые монолитно связаны с материалом этой оболочки с взаимно проникающими связями. Профильный уплотнительный элемент позволяет обеспечить значительную упругую податливость при повышенных температурах эксплуатации, при которых эластичные материалы ее теряют, за счет наличия внутреннего армирующего элемента с упругими свойствами и материала-заполнителя с жидкими свойствами. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к арматуростроению и машиностроению к уплотнениям подвижных и неподвижных соединений.

Известно кольцо круглого или профильного сечения для уплотнения подвижных или неподвижных соединений, выполненное из эластичного материала (см. Уплотнения и уплотнительная техника. Справочник под ред. А.Голубева и Л.Кондакова, 2 изд. - М.:Машиностроение, 1994 г., с.148).

Недостатком конструкции является подверженность к выдавливанию в зазор сопряжения "поршень-цилиндр" эластичного материала уплотнения и низкая термостойкость, химическая стойкость в агрессивных средах эластичных материалов (резина, полиуретан). Применение более термостойких и химически стойких материалов, например фторопласт, полипропилен, ограничивается их крайне низкими эластичными свойствами.

Известно профильное уплотнительное кольцо, выполненное с армирующим проницаемым и упругим элементом (пружиной, бусами, дисками), залитое материалом-заполнителем, например эластомером, резиной (см. патент России 2130141, F 16 J 15/00, БИ №13, 1999 г.) - прототип.

Известен уплотнительный модуль, который содержит эластичный уплотнительный элемент, заключенный в двухслойную металлическую и полимерную оболочку (см. а.с. СССР №1597490, F 16 J, 15/32, БИ №37, 1990 г.).

Однако обеспечить свойства высокой эластичности при применении неэластичных уплотнительных материалов, которые более термостойкие, невозможно. При более высоких температурах, чем 200...250°С, полимерные материалы невозможно применять из-за их теплового разрушения и снижения механических свойств.

Задачи изобретения - обеспечение упругой податливости при повышенных температурах эксплуатации и повышение надежности работы уплотнения при высоких параметрах давления и температуры. Поставленная задача решается тем, что в профильном уплотнительном элементе, выполненном с армирующим элементом в виде полого торового кольца из проволоки, заполненным (залитым) материалом-заполнителем, например, с эластичными свойствами, а снаружи полностью покрытым непроницаемой для рабочей среды тонкостенной одной или несколькими оболочками, армирующий элемент выполнен объемно проницаемым с упругими свойствами, например, из "металлорезины", подобно наружной поверхности тонкостенной оболочки, например, U-, X-, V-, W-образной формы, а материал-заполнитель - текучим или квазитекучим, при этом одна или несколько тонкостенных оболочек выполнены с армирующими элементами, которые монолитно связаны с материалом этой оболочки. Кроме того, материал-заполнитель выполнен:

- малотекучим, с высокой вязкостью, например, гелеобразным,

- легкоплавким, температура плавления которого ниже температуры, при которой оно работает, и температуры плавления армирующего элемента и тонкостенной оболочки, например, металлическим;

- материал-заполнитель содержит наполнитель в виде твердых частиц, например, в виде стеклянных, кварцевых шариков, песка, размер которых меньше наименьшего размера пор армирующего элемента;

- материал-заполнитель выполнен полностью в виде твердых частиц, с квазитекучими свойствами, например, с округлыми формами, например, в виде металлических, стеклянных, кварцевых шариков, песка, размер которых меньше наименьшего размера пор армирующего элемента;

- армирующий элемент выполнен с различной жесткостью в разных направлениях, например, жесткость в направлении, параллельном к уплотнительным поверхностям, выполнена большей, чем в направлении, нормальном к этим уплотнительным поверхностям;

- армирующие элементы тонкостенной оболочки выполнены в виде наполнителя из металлических или неметаллических твердых частиц, нитей, волокон, проволоки, сетки, перфорированных изделий, спиральных изделий в виде пружин с упругими или неупругими свойствами, объемных упругих проницаемых изделий из спиралей, например, "металлорезины".

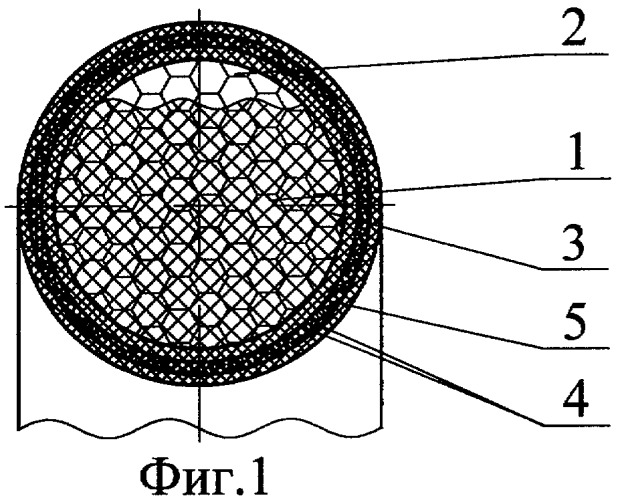

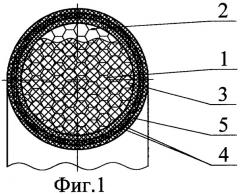

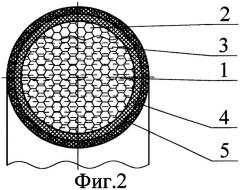

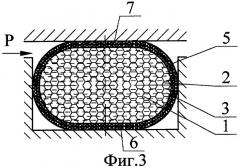

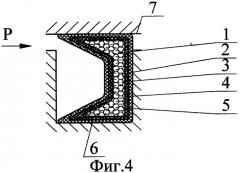

На фиг.1, 2, 3, 4 показаны конструкции профильного уплотнительного элемента.

Профильный уплотнительный элемент 1 (фиг.1), выполнен с объемно-проницаемым и упругим армирующим элементом 2, например, из "металлорезины", залитым (заполненным) материалом-заполнителем (уплотняющим средством, элементом, материалом) 3 с текучими или квазитекучими свойствами. Армирующий элемент 2 с залитым материалом-заполнителем 3 снаружи полностью покрыт непроницаемой для рабочей среды одной или несколькими тонкостенными оболочками 4, связанными без зазора друг с другом из термостойкого и химически стойкого к агрессивным средам материала, например, фторопласта, металла (фольги) и одной или несколькими тонкостенными оболочками 5 с армирующими элементами, которые монолитно связаны с материалом этой оболочки с взаимно проникающими связями. Армирующие элементы (материал, средство) тонкостенной оболочки 5 могут быть выполнены в виде наполнителя из металлических или неметаллических твердых частиц (кокс), нитей (базальта), волокон (углеродных), проволоки, сетки, перфорированных изделий, спиральных изделий в виде пружин с упругими или неупругими свойствами, объемных упругих проницаемых изделий из спиралей, например, "металлорезины". Слои тонкостенных оболочек 4 и 5 могут быть связаны друг с другом монолитно с взаимно проникающими связями или немонолитно только наружными поверхностями, расположены без зазора по отношению друг к другу. Материал-заполнитель 3 выполнен с текучими свойствами, например:

- малотекучим с высокой вязкостью, гелеобразным,

- легкоплавким, температура плавления которого ниже температуры, при которой оно работает, и температуры плавления армирующего элемента 2, тонкостенной оболочки 4 (жидкотекучесть при рабочей температуре),

- квазитекучим в виде твердых частиц, например, в виде стеклянных, кварцевых шариков, песчинок с округлыми формами, размер которых меньше наименьшего размера пор армирующего элемента 2. Материал-заполнитель 3 может содержать наполнитель в виде вышеуказанных твердых частиц с различной процентной концентрацией по отношению к объему жидкой фазы материала-заполнителя 3. Армирующий элемент 2 может быть выполнен с различной жесткостью в разных направлениях, например, жесткость в направлении, параллельном к уплотнительным поверхностям 6, 7 (фиг.3, 4), выполнена большей, чем в направлении, нормальном к этим уплотнительным поверхностям. Профиль профильного уплотнительного элемента 1 может быть и не круглым (фиг.4), a U-, X-, V-, W-образной формы, при этом армирующий элемент 2 изготавливают подобно наружной поверхности тонкостенной оболочки 4.

Работа устройства.

Профильный уплотнительный элемент 1 устанавливают между уплотняемыми поверхностями (в одном изделии может быть углубление в виде канавки, фиг.3, 4), при этом он обладает большой упругой податливостью в направлении уплотняемой поверхности за счет наличия упругого объемно-проницаемого армирующего элемента 2, что позволяет применить малоэластичные или неэластичные материалы (фторопласт, полиимид, металл) для тонкостенных оболочек 4, 5. В результате в зоне уплотнения подвижного или неподвижного соединения создаются достаточно высокие начальные контактные напряжения для обеспечения герметичности за счет предварительного упругого натяга. При этом неэластичный, неупругий материал тонкостенной оболочки 4 приобретает способность выполнять уплотнительную функцию, как эластичный и упругий уплотнительный материал, при этом армирующий элемент 2 выполняет функцию трансформатора упругости. Выполнение нескольких тонкостенных оболочек 4, 5 в виде многослойного изделия позволяет применять жесткие материалы в виде фольги, ленты, при этом их жесткость за счет этого снижается и улучшается уплотняющая способность за счет лучшего прилегания к уплотняемой поверхности при больших размерах профильного уплотнительного элемента 1.

Использование в тонкостенной оболочке 5 армирующих элементов из металлических или неметаллических твердых частиц, волокон, сетки, перфорированных изделий, спиральных изделий в виде пружин с упругими или неупругими свойствами, которые монолитно связаны с материалом тонкостенной оболочки 5, позволяет повысить их прочность (полимерных материалов) при трении, деформации от перепада давлений, придать тонкостенной оболочке дополнительно упругие свойства.

Выполнение материала-заполнителя 3 текучим обеспечивает минимальную фиксацию им каркаса армирующего элемента 2, что позволяет в полной мере использовать его начальные упругие свойства. Использование для этого малотекучей, с высокой вязкостью, жидкости облегчает технологию изготовления при наполнении внутреннего пространства уплотнительного элемента (например, с помощью иглы шприца) и не позволяет вытекать жидкости при наличии микропор и микроповреждений на поверхности тонкостенных оболочек 4, 5 при эксплуатации. Выполнение материала-заполнителя 3 гелеобразным еще более повышает надежность работы профильного уплотнительного элемента 1, т.к. гели обладают очень высокой вязкостью и при этом могут изменять свою форму.

Выполнение материала-заполнителя (уплотнительного материала) 3 легкоплавким, например, металлическим (сплав Вуда, припои на основе свинца, олова и др.), температура плавления которого ниже температуры, при которой он работает, и температуры плавления упругого армирующего элемента 2 и тонкостенной оболочки 4, позволяет использовать профильный уплотнительный элемент 1 при высоких температурах эксплуатации, более 300...400°С, при которых использовать другие жидкости невозможно по причине перехода их в газообразное (пар) состояния, при котором они становятся сжимаемыми под давлением и создают большое давление изнутри профильного уплотнительного элемента 1 при переходе в парообразное состояние, что может привести к разрушению тонкостенных оболочек 4, 5. При этом свойства текучести материала-заполнителя проявляются при рабочих параметрах. Наличие в материале-заполнителе 3 наполнителя в виде твердых частиц, например, в виде стеклянных, кварцевых (металлических) шариков, песка, размер которых меньше наименьшего размера пор армирующего элемента 2, позволяет свести к минимуму (1...10%) или избавиться вообще от наличия жидкой фазы для обеспечения свободы упругой деформации каркаса упругого армирующего элемента 2. Шарики могут быть различных фракций и занимать до 95...99% свободного внутреннего порового пространства, при этом они легко перекатываются, "переливаются" при деформации армирующего элемента 2 и тонкостенных оболочек 4, 5, проявляя квазитекучие свойства, как жидкость, принимая новую форму тонкостенной оболочки 4, 5. Выполнение твердых частиц материала заполнителя 3 из металла позволяет лучше отводить тепло от поверхности трения и дешевле, а из неметаллов (кварца, стекла, керамики) - повышает их износостойкость, термостойкость. Округлая наружная форма частиц в виде песка, стеклянных, кварцевых, металлических шариков улучшает их способность перекатываться внутри каркаса АЭ2, ПУЭ1 и работоспособность ПУЭ1.

Материал-заполнитель 3 может быть полностью выполнен в виде твердых частиц: шариков (стеклянных, металлических, керамических, тугоплавких) различных размеров (их, смеси различного гранулометрического состава для более плотной упаковки твердых частиц и отсутствия пустого пространства), что обеспечивает высокую термостойкость и упругую податливость армирующего элемента 2 и всего профильного уплотнительного элемента 1. Это важно при использовании профильного уплотнительного элемента 1 при очень высоких рабочих температурах, когда применение жидких сред (неметаллических) невозможно по причине их разложения или парообразования. Выполнение армирующего элемента 2 с различной жесткостью в разных направлениях позволяет изготавливать профильные уплотнительные элементы 1, которые обеспечивают заданный коэффициент трансформации рабочего давления среды, действующего на поверхность уплотнительного элемента, в давление, направленное нормально к уплотнительной поверхности 7, 6. Выполнение армирующего элемента 2 с жесткостью в направлении, параллельном к уплотнительной поверхности, большей, чем в направлении, нормальном к уплотнительной поверхности, позволяет обеспечить значительные начальные контактные давления в зоне трения, а при увеличении рабочего давления в меньшей степени приводить к росту контактных давлений в зоне уплотнения. Регулируя соотношение жесткостей армирующего элемента 2 в различных направлениях, можно влиять на увеличение контактных давлений в зоне уплотнения в начальный момент и при увеличении рабочего давления среды для обеспечения герметичности при заданном рабочем давлении и обеспечения оптимальной силы трения в зоне уплотнения, которая связана с усилием нормального давления через коэффициент трения.

Профильный уплотнительный элемент позволяет обеспечить значительную упругую податливость при повышенных температурах эксплуатации, при которых эластичные материалы ее теряют, за счет наличия внутреннего армирующего элемента с упругими свойствами и материала-заполнителя с жидкими свойствами.

Данный уплотнительный элемент может быть использован в пневматических, гидравлических устройствах, буровой технике, трубопроводной арматуре для АЭС и ТЭС, работающих при больших давлениях в условии повышенных температур и агрессивных сред.

1. Профильный уплотнительный элемент, выполненный с армирующим элементом в виде полого кольца, заполненного материалом-заполнителем, а снаружи полностью покрытый непроницаемой для рабочей среды одной или несколькими тонкостенными оболочками, отличающийся тем, что армирующий элемент выполнен объемно проницаемым с упругими свойствами, например из металлорезины, подобно наружной поверхности тонкостенной оболочки, а материал-заполнитель - текучим, при этом одна или несколько тонкостенных оболочек выполнены с армирующими элементами, которые монолитно связаны с материалом этой оболочки с взаимно проникающими связями.

2. Профильный уплотнительный элемент по п.1, отличающийся тем, что материал-заполнитель выполнен гелеобразным.

3. Профильный уплотнительный элемент по п.1, отличающийся тем, что материал-заполнитель содержит наполнитель в виде твердых частиц

4. Профильный уплотнительный элемент по п.1, отличающийся тем, что армирующий элемент выполнен с различной жесткостью в разных направлениях, причем жесткость в направлении, параллельном к уплотнительным поверхностям, выполнена большей, чем в направлении, нормальном к этим уплотнительным поверхностям.

5. Профильный уплотнительный элемент по п.1, отличающийся тем, что армирующие элементы тонкостенной оболочки выполнены в виде наполнителя из металлических или неметаллических твердых частиц.

6. Профильный уплотнительный элемент по п.1, отличающийся тем, что наружная поверхность тонкостенной оболочки выполнена U-, X-, V- или W-образной формы.