Металлопористый катод

Иллюстрации

Показать всеИзобретение относится к области электротехники, к созданию металлопористого катода для вакуумных приборов, в частности катода для многотрубных вакуумных приборов, работающих на высшем виде колебаний резонатора. Техническим результатом изобретения является повышение эффективности металлопористого катода, а также повышение параметров и надежности многотрубных вакуумных приборов с резонатором в виде прямоугольника. Корпус катода выполнен прямоугольным, на боковых стенках которого выполнены сквозные по толщине корпуса диаметральные врезы, расположение которых варьируется в зависимости от заданной рабочей температуры малопористого катода, диаметр врезов задает диаметр одного из торцев цилиндрического держателя, на указанном торце цилиндрического держателя соосно с корпусом выполнены два паза, а расположен прямоугольный корпус в цилиндрическом держателе посредством расположения в его врезах стенок цилиндрического держателя в местах пазов. 2 н.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к электронной технике, а именно к металлопористым катодам для вакуумных приборов.

Одной из основных характеристик металлопористого катода является его эффективность, то есть снижение мощности накала катода при сохранении эмиссионного тока в вакуумном приборе.

Одной из основных задач сегодня является создание катода для многотрубных вакуумных приборов, работающих на высшем виде колебаний резонатора.

Вышеназванные приборы могут быть выполнены с резонатором в виде цилиндрического кольца, либо в виде прямоугольника, например, клистрон с ленточным лучом [1].

Известен торцевой металлопористый катод с плоской, пропитанной активным веществом губкой, расположенной в цилиндрическом корпусе [2, стр.205, рис.6-1а].

Данный катод используется для формирования сплошного аксиально-симметричного электронного луча однолучевого прибора, работающего на основном виде колебаний резонатора.

Однако данный катод не может быть использован в многотрубных вакуумных приборах.

Известен металлопористый катод, в котором с целью возможности формирования ленточного электронного луча в дне цилиндрического корпуса выполнено отверстие прямоугольной формы, в котором расположена пропитанная активным веществом губка [2, стр.205, рис.6-1 в].

Однако ограничение вышеназванным прямоугольным отверстием эмитирующей поверхности пропитанной активным веществом губки определяет:

во-первых, низкую эффективность металлопористого катода,

во-вторых, вызывает тепловую деформацию элементов конструкции вакуумного прибора, а следовательно, ухудшает параметры и надежность многотрубного вакуумного прибора с резонатором в виде прямоугольника.

Техническим результатом изобретения является повышение эффективности металлопористого катода, а также повышение параметров и надежности многотрубных вакуумных приборов с резонатором в виде прямоугольника.

Технический результат достигается тем, что в известном металлопористом катоде содержащем корпус, выполненный из тугоплавкого металла, в котором расположена пропитанная активным веществом губка с эмитирующей поверхностью и который расположен в цилиндрическом держателе и соединен с ним, корпус выполнен прямоугольным, на боковых стенках которого выполнены сквозные по толщине корпуса диаметральные врезы глубиной h, равной 0,2-3 мм, при этом расположение диаметральных врезов на стенках прямоугольного корпуса варьируется в зависимости от заданной рабочей температуры металлопористого катода, диаметр врезов задает диаметр одного из торцев цилиндрического держателя, а ширина диаметральных врезов равна толщине стенки цилиндрического держателя, на указанном торце цилиндрического держателя соосно с корпусом выполнены два паза шириной, равной H-2h, и глубиной, равной или меньшей толщине корпуса, где Н - ширина корпуса, h - глубина вреза, а расположен прямоугольный корпус в цилиндрическом держателе посредством расположения в его врезах стенок цилиндрического держателя в местах пазов.

Корпус выполнен из молибдена или его сплава.

Эмитирующая поверхность пропитанной активным веществом губки может быть выполнена либо прямоугольной, либо в виде сплошных, либо сгруппированных парциальных локальных участков, заданных расположением труб вакуумного прибора.

Выполнение корпуса металлопористого катода прямоугольным позволило исключить из конструкции металлопористого катода нерабочую часть эмитирующей поверхности и тем самым:

во-первых, повысить эффективность металлопористого катода,

во-вторых, повысить параметры и надежность многотрубных вакуумных приборов с резонатором в виде прямоугольника, благодаря снижению габаритов металлопористого катода, а следовательно, снижению мощности накала.

Выполнение корпуса металлопористого катода прямоугольным в совокупности с предложенной конструкцией его расположения в цилиндрическом держателе обеспечит:

во-первых, жесткую и точную посадку корпуса в держатель, а следовательно, повышение параметров и надежности вакуумного прибора,

во-вторых, равномерное распределение рабочей температуры нагрева по эмитирующей поверхности пропитанной активным веществом губки, благодаря возможности мобильно варьировать место соединения корпуса металлопористого катода с цилиндрическим держателем.

Выполнение на боковых стенках диаметральных врезов глубиной менее 0,2 мм ограничено допустимыми отклонениями ширины паза на цилиндрическом держателе, а более 3 мм ограничено расположением и нарушением целостности эмитирующей поверхности.

Выполнение диаметральных врезов шириной, равной толщине стенки цилиндрического держателя, обеспечивает однозначность их взаимного расположения и жесткость при последующем соединении прямоугольного корпуса с цилиндрическим держателем.

Соосное расположение прямоугольноко корпуса в цилиндрическом держателе соответственно обеспечивает соосность всей электронно-оптической системы вакуумного прибора, а следовательно, повышение параметров.

Выполнение паза на торце цилиндрического держателя шириной менее H-2h недопустимо, а более нарушает соосность.

Выполнение паза на торце цилиндрического держателя глубиной, равной или меньшей толщины корпуса, обеспечивает взаимное расположение торца цилиндрического держателя в корпусе заподлицо и тем самым повышает надежность.

Предлагаемая конструкция металлопористого катода универсальна для всех возможных вариантов многотрубных вакуумных приборов с резонатором в виде прямоугольника.

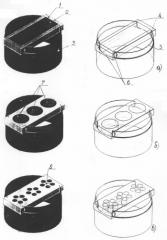

Изобретение поясняется чертежом, где

а - металлопористый катод с прямоугольной эмитирующей поверхностью;

б - металлопористый катод с эмитирующей поверхностью в виде сплошных локальных участков;

в - металлопористый катод с эмитирующей поверхностью в виде сгруппированных парциальных локальных участков и где:

- корпус 1,

- пропитанная активным веществом губка с эмитирующей поверхностью 2,

- цилиндрический держатель 3,

- диаметральные врезы 4,

- торец цилиндрического держателя 5,

- пазы на торце цилиндрического держателя 6,

- эмитирующая поверхность в виде сплошных локальных участков 7,

- эмитирующая поверхность в виде сгруппированных парциальных локальных участков 8.

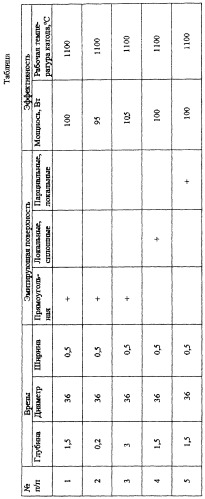

Пример 1 конкретного выполнения металлопористого катода для трехтрубного вакуумного прибора, (чертеж а).

Рассчитывают диаметр врезов в зависимости от заданной рабочей температуры математически, например для рабочей температуры 1100°С диаметр врезов равен 30 мм.

Из полосы молибдена ТУ 48-19-272-83 толщиной 3 мм делают прямоугольную заготовку корпуса. Прямоугольную заготовку корпуса размещают на электроискровом станке с ЧПУ А 207-86 и одновременно выполняют габариты корпуса 1, а на его боковых стенках сквозные по толщине корпуса диаметральные врезы 4, при этом габариты корпуса, глубину, диаметр и ширину четырех диаметральных врезов задают по программе размером 15×42, 1,5, 36, 0,5 мм соответственно. Далее в прямоугольном корпусе 1 выполняют окно размером 10×40 и в него размещают и соединяют с ним, например, пайкой, пропитанную активным веществом губку 2, выполненную из вольфрама.

Из листа тантала ТУ647РК3005423-311-2000 толщиной 0,5 мм выполняют цилиндрический держатель 3, с размером одного из торцев 5, равным 36 мм. На указанном торце соосно выполняют два паза 6 шириной, равной 12 мм, глубиной 2,9 мм.

Располагают прямоугольный корпус 1 в цилиндрическом держателе 3 посредством расположения в его диаметральных врезах 4 стенок цилиндрического держателя в местах расположения на нем пазов 6 и соединяют их сваркой.

Пример 2-3.

Аналогично примеру 1 был изготовлен металлопористый катод для трехтрубного вакуумного прибора, но глубиной диаметральных врезов, равной 1,5 и 3 мм соответственно.

Пример 4 (чертеж б).

Аналогично примеру 1 был изготовлен металлопористый катод для трехтрубного вакуумного прибора, но пропитанная активным веществом губка выполнена в виде соответственно трех локальных участков диаметром 12 мм каждый.

Пример 5 (чертеж в).

Аналогично примеру 1 был изготовлен металлопористый катод также для трехтрубного вакуумного прибора, но пропитанная активным веществом губка выполнена в виде 15 локальных участков размером 4 мм, сгруппированных в три парциальные зоны по 5 локальных участков соответственно трубам прямоугольного резонатора вакуумного прибора.

Изготовленные образцы металлопористых катодов были испытаны.

Данные сведены в таблицу.

Как видно из таблицы, металлопористые катоды, изготовленные согласно предлагаемой конструкции (примеры 1-5), имеют эффективность - снижение мощности накала катода при сохранении эмиссионного тока по сравнению с прототипом порядка двух раз.

Таким образом, предложенный металлопористый катод позволит по сравнению с прототипом:

- во-первых, использовать его для всех возможных вариантов многотрубных вакуумных приборов с резонатором в виде прямоугольника,

- во-вторых, повысить эффективность металлопористого катода, например, снизить мощность накала подогревателя металлопористого катода при сохранении других параметров катода на высоком уровне, а следовательно, повысить параметры и надежность многотрубного вакуумного прибора.

При этом необходимо отметить, что предложенный металлопористый катод позволит существенно уменьшить как массу, так и габариты многотрубного вакуумного пробора, обеспечит простоту сборки и тем снизит трудоемкость его изготовления.

Источники информации

1. Пугнин В.И., Юнаков А.Н. Проблемы создания мощных широкополосных многолучевых клистронов. Радиотехника, 2004 г., №2, стр.17-21.

2. Кудинцева Г.А., Мельников А.И., Морозов А.В., Никонов Б.П. Термоэлектронные катоды. М.-Л., Энергия, 1966, стр.204-205.

1. Металлопористый катод, содержащий корпус, выполненный из тугоплавкого металла, в котором расположена пропитанная активным веществом губка с эмитирующей поверхностью и который расположен в цилиндрическом держателе и соединен с ним, отличающийся тем, что корпус выполнен прямоугольным, на боковых стенках которого выполнены сквозные по толщине корпуса диаметральные врезы глубиной h, равной 0,2-3 мм, при этом расположение диаметральных врезов на стенках прямоугольного корпуса варьируется в зависимости от заданной рабочей температуры металлопористого катода, диаметр врезов задает диаметр одного из торцов цилиндрического держателя, а ширина диаметральных врезов равна толщине стенки цилиндрического держателя, на указанном торце цилиндрического держателя соосно с корпусом выполнены два паза шириной, равной H-2h и глубиной, равной или меньшей толщины корпуса, где H - ширина корпуса, h - глубина вреза, а расположен прямоугольный корпус в цилиндрическом держателе посредством расположения в его врезах стенок цилиндрического держателя в местах пазов.

2. Металлопористый катод по п.1, отличающийся тем, что прямоугольный корпус выполнен из молибдена или его сплава.

3. Металлопористый катод по п.1, отличающийся тем, что эмитирующая поверхность пропитанной активным веществом губки может быть выполнена либо прямоугольной, либо в виде сплошных, либо сгруппированных парциальных локальных участков, заданных расположением труб вакуумного прибора.