Способ электрошлаковой наплавки жидким металлом композитных валков и устройства для его осуществления

Иллюстрации

Показать всеИзобретение относится к области литейного производства, а более конкретно к способам и устройствам для электрошлаковой наплавки жидким металлом композитных валков, и может быть использовано при производстве и ремонте валков разных типоразмеров, роликов, рольгангов и т.п. изделий, которые по условиям эксплуатации оснащают износоустойчивым рабочим слоем. Суть изобретения: в способе электрошлаковой наплавки жидким металлом композитных прокатных валков на заготовке выполняют диаметральный выступ, а первую порцию металла подают после оплавления этого выступа, а вращающее магнитное поле создают на границе раздела шлаковой и металлической ванны, направление которого периодически изменяют. Кроме того, в токоподводящем кристаллизаторе сквозные прорези выполнены на промежуточной секции, а внутренняя поверхность токоподводящей секции выполнена сужающейся к низу. Установка для осуществления способа оснащена установленным на приводном устройстве опорным элементом, выполненным с возможностью размещения в проеме кристаллизатора и предназначенным для опирания на него заготовки валка кольцевым буртом, а кристаллизатор выполнен с возможностью отвода от рабочего положения. Изобретение позволяет обеспечить гарантированное качество наплавляемого слоя путем ускоренного вращения жидкого металла, а также стабилизировать режимы стартовой наплавки и разделения зоны нагрева заготовки от зоны воздействия силового электромагнитного поля. 3 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области литейного производства, а более конкретно к способам и устройствам для электрошлаковой наплавки жидким металлом композитных валков, и может быть использовано при производстве и ремонте валков различных типоразмеров, роликов, рольгангов и т.п. изделий, которые по условиям эксплуатации оснащают износостойким рабочим слоем.

Заявляемые охраноспособные решения образуют группу изобретений (способ-устройство-устройство), объединенных единым изобретательским замыслом, но имеющих самостоятельное правовое значение.

Известен способ электрошлаковой наплавки композитных прокатных валков, при котором в полости секционного кристаллизатора предварительно размещают металлическую заготовку, после чего в кольцевую полость, образованную заготовкой и внутренней поверхностью кристаллизатора, подают жидкий шлак и наплавляемый жидкий металл и одновременно создают в зоне наплавки вращающее магнитное поле (см., например, описание заявки B 22 D 19/16, WO 94/226 619, 13.10.1994, Gazette 1994/23).

Отличием данного способа является то, что вращающееся магнитное поле создается в зоне шлаковой ванны, являющейся одновременно и зоной нагрева заготовки. По этой причине трудно обеспечить равномерность нагрева наплавляемой заготовки, особенно крупногабаритной.

Этот недостаток частично устранен в другом известном способе, являющемся по количеству сходных существенных признаков и достигаемому результату ближайшим аналогом (прототипом).

Как и заявляемый способ наплавки композитных валков, он имеет следующие сходные признаки (патент США №6283 198, B 22 D 027/02, НКИ 164/496):

- в полости секционного токоведущего кристаллизатора предварительно размещают металлическую заготовку, имеющую стартовый пояс;

- в кольцевую полость, образованную заготовкой и внутренней поверхностью кристаллизатора, подают жидкий шлак и присадочный жидкий металл;

- создают в зоне наплавки вращающее магнитное поле для вращения шлаковой и металлической ванны.

В данном способе заготовка под наплавку нагревается более равномерно, однако поскольку зона нагрева также совмещена с вращающим магнитным полем в зоне шлаковой ванны, преимущественно во вращение приводится жидкий шлак, а не металл, что не обеспечивает требуемого качества наплавляемого слоя.

В основу изобретения положена задача - создание способа и устройств электрошлаковой наплавки композитных прокатных валков с обеспечением гарантированного качества наплавляемого слоя путем более ускоренного вращения жидкого металла за счет технического результата, заключающегося в стабилизации режимов стартовой наплавки и разделении зоны нагрева заготовки от зоны воздействия силового электромагнитного поля.

Для достижения этого технического результата в способе электрошлаковой наплавки композитных прокатных валков, при котором в полости секционного токоведущего кристаллизатора размещают металлическую заготовку, имеющую стартовый пояс, после чего в кольцевую полость, образованную заготовкой и внутренней поверхностью кристаллизатора, подают жидкий шлак и наплавляемый жидкий металл, создают в зоне наплавки вращающее магнитное поле для вращения шлаковой и металлической ванны, заготовку выполняют с диаметральным выступом, прилегающим к упомянутому стартовому поясу, при этом первую порцию жидкого металла подают после оплавления указанного диаметрального выступа, а вращающее магнитное поле создают на границе раздела шлаковой и металлической ванны, при этом направление вращения магнитного поля периодически изменяют.

Кроме того, в процессе наплавки изменяют частоту вращающегося магнитного поля, а на поверхности заготовки выполняют рифления, по оплавлению которых судят о готовности заготовки к соединению с наплавляемым металлом.

Кроме того, в заготовке предварительно выполняют осевое отверстие для улучшения условий кристаллизации путем дополнительного отвода тепла, а после заливки в кольцевой зазор кристаллизатора жидкого шлака на его поверхность подают теплоизолирующий материал, в качестве которого может использоваться гранулированный сажистый углерод.

К дополнительным отличительным признакам изобретения относится также и то, что на момент подачи в кольцевой зазор кристаллизатора каждой порции жидкого металла изменяют величину плавильного тока.

Между отличительными признаками изобретения и достигаемым техническим результатом имеется причинно-следственная связь.

За счет того, что заготовку выполняют с диаметральным выступом, прилегающим к стартовому поясу, обеспечивается первоочередное оплавление этого выступа под воздействием плавильного тока. Подача первой порции жидкого металла в кольцевой зазор кристаллизатора после оплавления указанного диаметрального выступа обеспечивает оптимальный режим наплавки в ее начальный период и, тем самым, обеспечивает поддержание оптимальных режимных параметров до полного окончания процесса наплавки, что обеспечивает качество наплавленного слоя.

Этому же способствует и разделение зоны нагрева заготовки от зоны воздействия силового электромагнитного поля.

В известных способах электрошлаковой наплавки зона нагрева заготовки и зона магнитного поля совмещены, а на токоподводящей секции выполнен один или несколько разрезов. Поэтому при улучшении равномерности нагрева заготовки за счет увеличения количества разрезов неизбежно снижается эффективность вращения шлака, а следовательно, и металла, особенно с увеличением диаметра заготовки.

В предложенном способе эти две указанные режимные зоны разделены в пространстве за счет того, что вращающее магнитное поле создают на границе раздела шлаковой и металлической ванны. При таком решении обеспечивается более ускоренное вращение металлической ванны при равномерном нагреве заготовки.

Более эффективное вращение металла в зазоре и периодическое изменение его вращения подавляет ликвацию в наплавленном слое, предопределяют его мелкозернистую структуру и равномерное оплавление заготовки, обеспечивающее надежное сцепление наплавленного слоя с ее поверхностью, а следовательно, качество и износостойкость изделия.

За счет разделения зоны нагрева заготовки от зоны воздействия силового электромагнитного поля появилась возможность гибкого управления вращением магнитного поля путем изменения его частоты, что позволяет еще более широко управлять процессом кристаллизации в наплавленном слое, а следовательно, получить качественный показатель износостойкости в его экстремальном значении.

Кроме того, за счет выполнения на заготовке валка рифлей высотой, равной глубине заданного проплавления поверхности заготовки, обеспечивается возможность подачи жидкого металла в кольцевой зазор кристаллизатора в наиболее благоприятный момент для последующего сцепления наплавляемого металла с поверхностью наплавляемой заготовки, что также способствует получению качественного наплавляемого слоя.

Предварительное выполнение в заготовке осевого отверстия создает оптимальные условия для кристаллизации путем дополнительного отвода тепла, как во внешнюю среду, так и в направлении осевого отверстия.

Подача на поверхность жидкого шлака теплоизолирующего материала, например гранулированного сажистого углерода, способствует поддержанию в жидком шлаке необходимой температуры на весь период наплавки за счет уменьшения теплоотдачи с зеркала шлаковой ванны.

Изменение величины плавильного тока на момент подачи в кольцевой зазор кристаллизатора до величины 50% от основного режима предотвращает случаи более глубокого проплавления заготовки за счет перетекания по массе подаваемой порции жидкого металла плавильного тока и его ограниченного воздействия на поверхность заготовки в зоне ее контакта с поданной порцией жидкого металла.

Таким образом, все дополнительные признаки изобретения также способствуют решению основной задачи - получить гарантированное качество наплавляемого слоя.

Задачей заявляемого изобретения является также создание устройств для обеспечения гарантированного качества наплавленного слоя. Одним из таких устройств является токоподводящий кристаллизатор.

Известна конструкция токоподводящего кристаллизатора, описанная в патенте США №4185682 от 29.01.1980, МПК B 22 D 27/02.

В этом кристаллизаторе верхняя секция является токоподводящей. Она играет роль нерасходуемого электрода. В ней выполнена на всю высоту секции сквозная вертикальная, радиально направленная щель, заполненная электроизоляционным материалом.

Однако получение высококачественной наплавки в этом кристаллизаторе усложнено из-за целого ряда конструктивных недостатков.

Наличие только одной сквозной щели у токопроводящей секции обуславливает неравномерность плотности тока по периметру токоподводящей секции и у прилегающих к ней объемах шлаковой ванны. Вследствие этого имеет место неравномерное подплавление поверхности заготовки.

Наиболее близкой по совокупности признаков и достигаемому результату является конструкция токоподводящего кристаллизатора, описанная в патенте Украины на изобретение №25607А, МПК B 22 D 19/00.

В этом кристаллизаторе у токоподводящей секции выполнено не менее двух сквозных щелей, что обеспечивает равномерность плотности тока по периметру токоподводящей секции, т.к. токоподводы расположены симметрично относительно оси кристаллизатора.

Заявляемый и известный кристаллизатор имеют следующие сходные признаки: токоподводящий кристаллизатор, включающий расположенные по высоте и изолированные одна от одной токоподводящую, промежуточную и формирующую секции, одна из которых имеет сквозные прорези и оснащена трансформаторами вращения шлаковой и металлической ванн.

К недостаткам известной конструкции кристаллизатора следует отнести:

- в связи с цилиндрической формой внутренней поверхности токоподводящей секции, контактирующей с расплавленным шлаком, плавильный ток по кратчайшему пути поступает на наплавляемую ось и подплавляет ее поверхность выше участка начала наплавки, в результате чего на участке начала наплавки не происходит сплавление наплавляемого металла с осью и он становится концентратором трещин, что требует его обязательного удаления, обуславливающего нерациональный расход металла и дополнительные затраты на его механообработку;

- выполнение сквозных прорезей на токоподводящей секции с целью создания в ней магнитного поля вращения шлаковой и металлической ванны, из-за своей удаленности от металлической ванны не обеспечивает необходимого эффекта ее вращения и равномерного распределения наплавляемого металла по всему периметру наплавляемой заготовки.

В основу изобретения положена задача - создать токоподводящий кристаллизатор, обеспечивающий качественную наплавку тел вращения диаметром до 1600 мм путем стабилизации процесса наплавки, особенно в ее начальный период, и за счет технического результата, который заключается в приближении к участку начальной наплавки подвода основного плавильного тока и максимального приближения к зоне жидкого металла магнитного поля вращения шлаковой и металлической ванны.

Для достижения этого технического результата в токоподводящем кристаллизаторе, включающем расположенные по высоте и изолированные друг от друга токоподводящую, промежуточную и формирующую секции, одна из которых имеет сквозные прорези и оснащена трансформаторами вращения шлаковой и металлической ванн, сквозные прорези выполнены на промежуточной секции, к которой подключены указанные трансформаторы, а внутренняя поверхность токоподводящей секции выполнена сужающейся к низу.

При этом промежуточная секция оснащена фланцем, охватывающим ее по части периметра, а их контактные поверхности выполнены коническими.

В дополнение к этому фланец в местах сквозных прорезей на промежуточной секции имеет выборки для исключения перетекания по нему электрического тока вращения шлаковой и металлической ванны.

Между отличительными признаками изобретения и техническим результатом имеется причинно-следственная связь.

Из критики прототипа следует, что нестабильность процесса наплавки в первоначальный период происходит из-за удаления от зоны наплавки, как потока основного плавильного тока, так и магнитного поля вращения шлаковой и металлической ванны.

Отличительные признаки изобретения в своей совокупности устраняют этот недостаток и обеспечивают технический результат, заключающийся в приближении к участку начальной наплавки, как потока плавильного тока, так и магнитного поля вращения шлаковой и металлической ванны.

За счет выполнения токоподводящей секции сужающейся к низу основной плавильный ток замыкается с наплавляемой заготовкой вблизи первоначальной зоны наплавки, обеспечивая в ней подплавление наплавляемой поверхности. За счет того, что сквозные прорези выполнены на промежуточной секции и к ней подключены трансформаторы вращения шлаковой и металлической ванны, обеспечивается приближение к участку начальной наплавки магнитного поля, а следовательно, оптимальность вращения металлической ванны и равномерное распределение наплавляемого металла по всему периметру наплавляемой заготовки, особенно большого диаметра.

Все это обеспечивает качественную наплавку тел вращения с самого начала процесса наплавки.

Оснащение промежуточной секции фланцем, охватывающим ее по части периметра, и выполнение контактных поверхностей этой секции и фланца коническими обеспечивает сжатие через изоляционные прокладки составных частей промежуточной секции в процессе сборки.

Выполнение на указанном выше фланце выборок в районе разрезов промежуточной секции исключает перетекание по фланцу электрического тока вращения шлаковой и металлической ванны.

Для реализации заявляемого способа предлагается установка для электрошлаковой наплавки жидким металлом композитных валков.

Известна установка для электрошлаковой наплавки жидким металлом композитных валков, в состав которой входит отдельно установленная рабочая платформа и стационарная колонна с размещенными на ней с возможностью перемещения вдоль этой колонны верхней и нижней каретками, одна из которых несет жестко закрепленный на ней токоподводящий кристаллизатор (см. статью Б.И.Медовара, А.П.Белоглазова, Л.Б.Медовара, Б.Б.Федоровского "Концепция создания оборудования для электрошлаковой наплавки жидким присадочным металлом" в журнале "Проблемы специальной электрометаллургии", 1995 г., №3, с.3-5).

При использовании этой установки для наплавки крупногабаритных валков прокатных клетей возникают проблемы, связанные со смещением геометрической оси заготовки валка относительно оси кристаллизатора, что ведет к неравномерности кольцевого зазора между бочкой валка и внутренними стенками кристаллизатора, обуславливающего разнотолщинность наплавленного слоя.

Этот недостаток устранен в наиболее близком по совокупности существенных признаков и достигаемом полезному результату аналоге, принимаемом за прототип и который известен из описания патента Украины на изобретение №32637 "Установка для электрошлаковой наплавки жидким металлом композитных валков", МПК B 22 D 19/00, опубликованного 15.02.2001 г, Бюллетень №1.

Заявляемая и известная установки для электрошлаковой наплавки жидким металлом композитных валков имеют следующие сходные признаки: размещенную на колоннах рабочую платформу, которая несет кристаллизатор, внутренняя полость которого образует загружаемый проем, а также установленные под рабочей платформой теплозащитный составной кожух устройства для подогрева заготовки валка и связанное с колоннами с возможностью вертикального перемещения приводное устройство.

В известной установке приводное устройство выполнено в виде верхней и нижней кареток, которые связаны тягой таким образом, что можно изменять расстояние между ними в зависимости от длины наплавляемой заготовки валка.

Таким образом, ближайший аналог обеспечивает расширение типоразмеров заготовок, подлежащих наплавке.

Однако эта установка имеет существенные недостатки. Конструкция установки обуславливает опускание заготовки валка после ее наплавки до полного выхода ее верхнего торца из кристаллизатора, что обуславливает ее повышенные габариты от рабочей платформы до фундамента, ведущее к росту объемов кессонной работы по созданию глубоких и массивных фундаментов в водонасыщенном грунте, а следовательно, к росту капитальных затрат на изготовление установки.

В основу изобретения положена задача - усовершенствовать известную конструкцию установки для электрошлаковой наплавки жидким металлом композитных валков, уменьшив капитальные затраты на ее изготовление за счет технического результата, который заключается в том, что в процессе наплавки перемещение заготовки валка осуществляется с фиксацией только ее нижнего конца, а удаление заготовки валка обеспечивается при неполном выходе ее из кристаллизатора.

Для достижения этого технического результата установка для электрошлаковой наплавки жидким металлом композитных валков, которая содержит размещенную на колоннах рабочую платформу, несущую кристаллизатор, внутренняя полость которого образует загружаемый проем, а также установленные под рабочей платформой теплозащитный составной кожух устройства для подогрева заготовки валка и связанное с колоннами с возможностью вертикального перемещения приводное устройство, - оснащена установленным на приводном устройстве опорным элементом, выполненным с возможностью размещения в проеме кристаллизатора и предназначенным для опирания на него заготовки валка кольцевым буртом, предусмотренным на ее бочке, а также приводными фиксаторами, предназначенными для размещения в предусмотренной на шейке заготовки валка кольцевой проточке с целью фиксации заготовки валка от радиальных и продольных перемещений, при этом кристаллизатор выполнен с возможностью отвода от рабочего положения.

Кроме этого, кристаллизатор размещен на рабочей платформе с возможностью принудительного поворота вокруг шарнирной оси, а опорный элемент выполнен в виде сменного цилиндра.

Дополнительно к этому составные части теплозащитного кожуха соединены друг с другом телескопически, при этом одна составная часть кожуха связана с рабочей платформой, а другая взаимодействует с приводным устройством.

Между отличительными признаками изобретения и достигнутым техническим результатом имеется причинно-следственная связь.

Благодаря тому, что установка оснащена установленным на приводном устройстве опорным элементом, выполненным с возможностью размещения в проеме кристаллизатора, и приводными фиксаторами - обеспечивается перемещение заготовки валка в процессе наплавки с фиксированием только ее нижнего конца. Это исключает необходимость иметь в установке средства для фиксации верхнего конца заготовки валка, что уменьшает габариты той части установки, которая находится над рабочей платформой.

Благодаря тому, что кристаллизатор выполнен с возможностью отвода от рабочего положения, а конкретно - в виде его размещения на рабочей платформе с возможностью принудительного поворота вокруг шарнирной оси - обеспечивается съем заготовки валка после ее наплавки при неполном ее выходе из кристаллизатора, что исключает заглубление фундамента, т.е. уменьшает габариты той части установки, которая находится между рабочей платформой и фундаментом.

Кроме того, благодаря тому, что составные части теплозащитного кожуха соединены друг с другом телескопически и одна составная часть кожуха связана с кристаллизатором, а другая взаимодействует с приводным устройством во время его подъема, исключается необходимость иметь автономный привод для перемещения составных частей кожуха, что упрощает конструкцию установки и дополнительно снижает затраты на ее изготовление.

Предлагаемое изобретение поясняется чертежами, где:

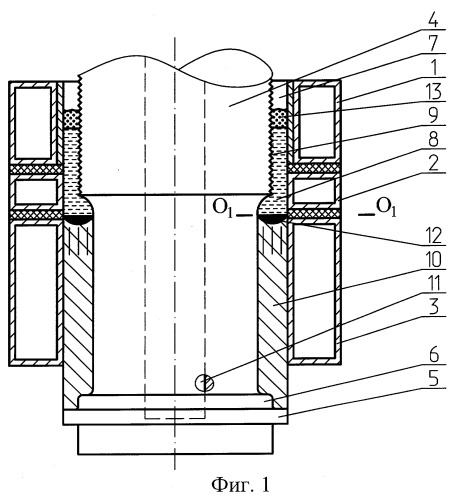

На фиг.1 схематично изображен в продольном разрезе токоподводящий кристаллизатор с наплавляемой заготовкой.

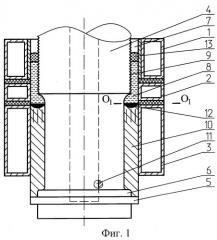

На фиг.2 схематично изображен токоподводящий кристаллизатор и электрическая схема, поясняющая подсоединение элементов токоподводящей секции и наплавляемой заготовки к источнику питания.

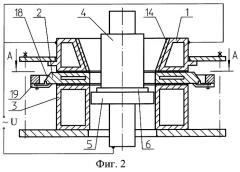

На фиг.3 - разрез А-А на фиг.2 (расположение сквозных прорезей и схема подключения трансформаторов).

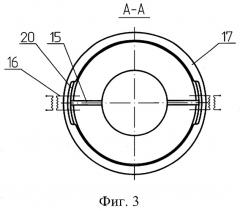

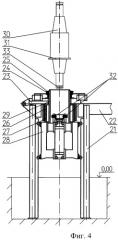

На фиг.4 схематично изображена установка для электрошлаковой наплавки жидким металлом композитных валков (начальное положение загрузки валка).

На фиг.5 - то же (положение валка перед его наплавкой).

На фиг.6 - то же (положение валка после его наплавки).

Заявляемый способ осуществляется в следующей последовательности действий:

В полость токоподводящего кристаллизатора, состоящего из электрических изолированных друг от друга секций - токоподводящей 1 (фиг.1), промежуточной 2 и формирующей 3 - размещают металлическую заготовку 4 для наплавки, имеющую стартовый пояс 5 и прилегающий к нему диаметральный выступ 6.

Заготовку устанавливают таким образом, чтобы диаметральный выступ 6 находился ниже верхнего края секции 3.

В кольцевой зазор 7, ограниченный по бокам стенкой кристаллизатора и поверхностью заготовки, а снизу стартовым поясом 5, подают жидкий электропроводный шлак 8 до уровня выше нижнего края секции 1.

Через слой шлака пропускают электрический ток, а в зоне наплавки создают вращающее магнитное поле. За счет тепла, выделяющегося в шлаке, происходит преимущественный нагрев стартового выступа 6, что способствует повышению проводимости и ориентации электрического тока на стартовый выступ. Первая порция металла подается после оплавления стартового выступа, обеспечивая с самого начала наплавки надежное соединение присадочного металла с заготовкой 4, а также поддержание оптимального режима наплавки до полного окончания процесса.

Для контроля за оплавлением поверхности заготовки служат предварительно выполненные на ней рифли 9. По оплавлению рифлей судят о готовности заготовки к соединению с присадочным металлом, после чего осуществляют подачу порции металла и вытягивание заготовки с наплавленным слоем 10 из кристаллизатора.

Отличительным признаком изобретения является создание вращающегося магнитного поля на границе раздела шлаковой и металлической ванны, показанного на сечении линией O1O1. При этом направление вращения магнитного поля периодически изменяют, что обеспечивает уменьшение в кристаллизующемся металле ликвации, а следовательно, получение плотной мелкозернистой структуры. Изменение направления вращения магнитного поля целесообразно осуществлять между подачей порций металла.

Кроме того, для обеспечения равномерного проплавления поверхности заготовки в процессе наплавки изменяют частоту вращающегося магнитного поля в тех случаях, когда нарушается стабильность проплавления.

Дополнительным отличительным признаком является также использование наплавляемой заготовки с осевым отверстием 11, через которое осуществляется дополнительный отвод тепла от кристаллизующегося металла 12, что повышает качество наплавленного слоя и производительность процесса наплавки.

После заливки шлака и в течение всей наплавки на зеркало шлаковой ванны присаживают теплоизолирующий материал 13, например, гранулированный сажистый углерод, что обеспечивает тепловую изоляцию и аккумулирование тепла в зоне разогрева заготовки.

При подаче порций металла для исключения локального подплавления заготовки величину электрического тока уменьшают.

С целью более равномерного оплавления заготовки и распределения металла в кольцевом зазоре кристаллизатора его подачу целесообразно производить в двух и более точках, равноудаленных друг от друга.

Для предотвращения переохлаждения наплавляемого слоя ниже порога пластичности материала производят подогрев наплавленной поверхности заготовки вне кристаллизатора в течение всего периода наплавки (на чертеже не показано).

Таким образом, заявляемый способ электрошлаковой наплавки прокатных валков обеспечивает гарантированное качество наплавленного слоя.

Конкретный пример осуществления способа.

Стальную заготовку из легированной углеродистой стали с диаметром под наплавку 1160 мм, длиной 2200 мм, устанавливают в полость секционного кристаллизатора с обеспечением равномерного зазора в формирующей секции диаметром 1370 мм. Диаметральный выступ диаметром 1190 мм и высотой 15 мм располагают ниже на 25 мм верхнего края формирующей секции.

При включенном печном трансформаторе номинальной мощностью 5000 кВА и включенном источнике вращающего магнитного поля в зазор между заготовкой для наплавки и стенкой кристаллизатора заливают расплавленный электропроводный шлак до уровня 50 мм выше нижнего края токоведущей секции. Первую порцию металла подают в кольцевой зазор кристаллизатора с началом плавления диаметрального выступа.

Предварительно на поверхности заготовки для наплавки выполняют рифление глубиной 2 мм. Каждую порцию присадочного металла подают в кольцевой зазор кристаллизатора при полном оплавлении рифлей на заготовке от взаимодействия с жидким шлаком.

Направление вращения магнитного поля изменяют через каждые 20 мм вытягивания заготовки с наплавленным слоем.

После заливки шлака на его поверхность присаживают гранулированный сажистый углерод, обеспечивая тепловую изоляцию зоны нагрева и уменьшая химическое взаимодействие шлака и металла с атмосферой.

Температуру шлака поддерживают на уровне 1650°С, что превышает температуру плавления материала наплавляемой заготовки.

Заготовку под наплавку выполняют с осевым отверстием диаметром 220 мм, предназначенным для отвода тепла. В процессе наплавки заготовка дополнительно охлаждается через указанное отверстие, что способствует улучшению теплоотвода, а следовательно, повышению качества наплавляемого слоя.

Номинальный плавильный ток равен 40000 А, а при подаче порции металла его уменьшают до 20000 А.

Подачу порций металла массой по 25 кг производят в две точки поочередно.

Исследования наплавленного слоя толщиной 100 мм показали его надежное сцепление с заготовкой, плотную однородную структуру без следов ликвации.

Промышленные испытания валка, изготовленного по заявляемому способу, подтвердили его эксплутационную надежность.

Токоподводящий кристаллизатор в соответствии с изобретением состоит из нескольких расположенных по высоте водоохлаждаемых и изолированных одна от другой секций.

В данном случае кристаллизатор, как было показано выше, состоит из: токоподводящей 1 (фиг.2), промежуточной 2 и формирующей 3 секций, стянутых между собой шпильками.

Токоподводящая секция имеет внутреннее защитное покрытие 14, выполненное путем наплавки стали на ее медный корпус.

Отличием изобретения является то, что сквозные прорези 15 (фиг.3) выполнены на промежуточной секции 2 (фиг.2), к которой подключены трансформаторы 16 (фиг.3) вращения шлаковой и металлической ванн, а также выполнение внутренней поверхности токоподводящей секции сужающейся к низу.

Прорези 15 разделяют промежуточную секцию на отдельные электрически изолированные части. Подключение к промежуточной секции трансформаторов 16 вращения шлаковой и металлической ванн обеспечивает приближение к зоне первоначальной наплавки магнитного поля, а следовательно, оптимальность вращения металлической ванны и равномерное распределение металла по всему периметру наплавляемой оси, особенно большого диаметра.

За счет выполнения внутренней поверхности токоподводящей секции 1 (фиг.2) сужающейся к низу основной плавильный ток замыкается с наплавляемой осью вблизи первоначальной зоны наплавки, обеспечивая в ней подплавление поверхности заготовки.

Таким образом, процесс наплавки заготовки в первоначальный период протекает оптимально за счет приближения точки подвода основного плавильного тока к зоне первоначальной наплавки и подключения трансформаторов вращения шлаковой и металлической ванн к промежуточной секции 2. Оснащение этой секции фланцем 17 (фиг.3), охватывающим ее по части периметра, и выполнение контактных поверхностей 18 (фиг.2) этой секции и упомянутого фланца коническими обеспечивает при сборке кристаллизатора с помощью специальных прижимов 19 плотное соединение через изоляционные прокладки составных частей промежуточной секции, образованных прорезями 15 (фиг.3).

В местах сквозных прорезей 15 промежуточной секции 2 (фиг.2) фланец 17 (фиг.3) имеет выборки 20, выполненные, например, фрезерованием, что увеличивает электрическое сопротивление фланца, а следовательно, препятствует перетеканию тока по фланцу.

Далее заявленная конструкция кристаллизатора поясняется конкретным примером ее реализации.

При реальном промышленном опробовании объекта изобретения кристаллизатор имел следующие данные.

Использовался кристаллизатор, состоящий из трех водоохлаждаемых секций и имеющий диаметр формирующей секции 1370 мм. На промежуточной секции 2 выполнено две вертикальные радиально-размещенные прорези шириной 3 мм. Внутренняя поверхность токоподводящей секции 1 сужена к низу до диаметра 1370 мм. Формирующая секция 3 кристаллизатора выполнена с высотой 290 мм.

На данном кристаллизаторе выполнена пробная наплавка прокатного валка диаметром 1300 мм. Качество сплавления наплавленного металла с заготовкой на участке начала наплавки было такое же, как и на последующих участках, т.е. качество наплавки обеспечено за счет стабилизации процесса наплавки, особенно на первоначальной стадии.

Наибольший эффект от внедрения токоподводящего кристаллизатора получен при наплавке крупногабаритных изделий, преимущественно опорных прокатных валков, где некачественная наплавка приводит к большим экономическим издержкам.

Установка для электрошлаковой наплавки жидким металлом композитных валков содержит размещенную на колоннах 21 (фиг.4) рабочую платформу 22, которая несет опорную плиту 23 с кристаллизатором 24, внутренняя поверхность 25 которого образовывает загрузочный проем, а также установленные под рабочей платформой 22 теплозащитный составной кожух устройства для подогрева заготовки валка, имеющий две составные части 26 и 27, и связанное с колоннами с возможностью вертикального перемещения приводное устройство 28.

Отличием предлагаемой установки является то, что она оснащена установленным на приводном устройстве 28 опорным элементом 29, выполненным с возможностью размещения во внутреннем проеме кристаллизатора 24 и предназначенным для опирания на него заготовки валка 30 кольцевым буртом 31, предусмотренным на ее бочке, а также приводными фиксаторами 32, предназначенными для фиксации заготовки валка от радиальных и продольных перемещений благодаря их размещению в предусмотренной на шейке заготовки валка кольцевой проточке 33, при этом кристаллизатор 24 выполнен с возможностью отвода от рабочего положения, который может быть реализован различными вариантами.

Наиболее предпочтительным из них является вариант, который схематично изображен на фиг.5. Его суть: опорная плита 23 расположена на рабочей платформе 22 с возможностью поворота совместно с кристаллизатором 24 (фиг.6) вокруг шарнирной оси 34 с помощью гидроцилиндров 35.

Одним из конструктивных вариантов выполнения опорного элемента является сменный цилиндр 29 (фиг.5), когда каждому сменному кристаллизатору соответствует определенный цилиндр.

К отличительным дополнительным признакам относится также то, что составные части теплозащитного кожуха 26 и 27 соединены друг с другом телескопически, при этом составная часть 26 связана с рабочей платформой, а составная часть 27 - с устройством 28.

Установка работает следующим образом

Заготовку валка 30 (фиг.4) транспортируют в вертикальном положении краном к установке и располагают точно по оси кристаллизатора 24, закрепленного на опорной плите 23, размещенной на рабочей платформе 22. Это является начальной стадией процесса: приводное устройство 28 находится в верхней позиции, расположенные на нем приводные фиксаторы 32 развернуты, опорный элемент 29 пропущен сквозь внутренний проем кристаллизатора 24 так, что он выступает над уровнем кристаллизатора, а составные части теплозащитного кожуха 26 и 27 соединены друг с другом телескопически, при этом составная часть 26 связана с рабочей платформой, а составная часть 27 - с приводным устройством 28.

После этого заготовку валка 30 (фиг.5) опускают до контакта кольцевого бурта 31 с опорным элементом 29, после чего приводные фиксаторы 32 заводят в кольцевую проточку 33 заготовки валка 30. Зафиксированную таким образом заготовку валка опускают приводным устройством 28 в стартовое положение и начинают наплавку жидким металлом, которая сопровождается сопутствующим нагреванием заготовки в теплозащитном кожухе, при этом составная часть 27 теплозащитного кожуха, которая опирается на приводное устройство 28, перемещается с заготовкой валка вниз.

Из вышеописанного следует, что наличие опорного элемента и приводных фиксаторов обеспечило перемещение заготовки валка в процессе наплавки с фиксацией только ее нижнего конца. Благодаря этому в сравнении с прототипом уменьшаются габариты той части установки, которая находится над рабочей платформой.

После окончания наплавки приводное устройство 28 (фиг.6) совместно с заготовкой валка 30 опускается вниз на уровень, который позволяет осуществлять поворот опорной плиты 23. При повороте опорной плиты вокруг шарнирной оси 34 с помощью гидроцилиндров 35 кристаллизатор 24 переводится в вертикальное положение. После этого наплавленная заготовка валка 30 краном свободно поднимается вверх и транспортируется на другие агрегаты.

Таким образом, выемка заготовки валка обеспечивается при неполном выходе ее из кристаллизатора, что дает возможность уменьшить габариты той части установки, которая находится под рабочей платформой.

Общий вывод: благодаря техническому результату, который состоит в том, что в процессе наплавки заготовки валка ее перемещение осуществляется с фиксацией только ее нижнего конца, а выемка заготовки валка производится при ее неполном выходе из кристаллизатора, - снижаются капитальные затраты и расширяются ее возможности по внедрению в действующих цехах с низкой кровлей за счет снижения габаритов.

Наибольший эффект применения установки для электрошлаковой наплавки жидким металлом композитных валков обеспечивается при производстве крупногабаритных валков с диаметром бочки не менее 800 мм и длиной более 2000 мм.

1. Способ электрошлаковой наплавки композитных прокатных валков, в котором в полости токоподводящего кристаллизатора размещают металлическую заготовку, имеющую стартовый пояс, после чего в кольцевой зазор, образованный заготовкой и внутренней поверхностью кристаллизатора, подают жидкий шлак и наплавляемый жидкий металл, создают в зоне наплавки вращающее магнитное поле для вращения шлаковой и металлической ванны, отличающийся тем, что заготовку выполняют с диаметральным выступом, прилегающим к упомянутому стартовому поясу, при этом первую порцию жидкого металла подают после оплавления указанного стартового пояса, а вращающее магнитное поле создают на границе раздела шлаковой и металлической ванны и направление его вращения периодически изменяют.

2. Способ по п.1, отличающийся тем, что в процессе наплавки изменяют частоту вращающего магнитного поля.

3. Способ по п.1, отличающийся тем, что на поверхности заготовки предварительно выполняют рифли, по оплавлению которых судят о готовности заготовки к соединению с наплавляемым жидким металлом.

4. Способ по п.1, отличающийся тем, что в заготовке предварительно выполняют осевое отверстие для улучшения условий кристаллизации путем дополнительного отвода тепла.

5. Способ по п.1, отличающийся тем, что после заливки в кольцевой зазор кристаллизатора жидкого шлака на его поверхность подают теплоизолирующий материал.

6. Способ по п.1, отличающийся тем, что на момент подачи в кольцевой зазор кристаллизатора каждой порции жидкого металла изменяют величину плави