Дирижабль для транспортировки жидкого аммиака

Иллюстрации

Показать всеИзобретение относится к области аэростатических летательных аппаратов. Дирижабль содержит корпус с несущим газом-гелием, маршевые двигатели внутреннего сгорания, гондолу, баллонет для топливного газа, балластные емкости и грузовые емкости. Предусмотрены цистерны для транспорта жидкого аммиака. Маршевые двигатели связаны с системами регулирования подъемной силы, предназначенными для использования в системе охлаждения несущего газа-гелия охлажденного аммиака. Маршевые двигатели используют аммиак в качестве топлива. Технический результат - расширение арсенала технических средств. 4 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, в частности к устройствам для транспортировки жидкого аммиака.

Жидкий аммиак - самое концентрированное азотное удобрений, содержащее 82,3% азота.

В сельском хозяйстве аммиак вносят в почву в виде газожидкостной смеси.

Транспортно-технологические схемы применения жидкого аммиака включают в настоящее время транспортировку железнодорожными и автотранспортными цистернами [1]. Правила по безопасному применению жидкого аммиака накладывают много ограничений на его транспортировку как на сильнодействующее ядовитое вещество.

С перспективой на будущее, более безопасной и дешевой, наряду с транспортировкой по трубопроводам, является транспортировка жидкого аммиака аэростатическими летательными аппаратами-дирижаблями.

Известны проекты дирижаблей, разработанные Киевским ОКБВ и Новосибирским ОКБ для транспортировки природного газа, где в качестве топлива для маршевых двигателей используется транспортируемый газ [2]. Однако использование их для работы на аммиаке не предусмотрено. В то же время аммиак относится к альтернативным топливам для двигателей внутреннего сгорания (ДВС) [3, 4]. Известен проект управляемого аэростата, разработанного Н.М.Соковкиным, в котором в качестве несущего газа применен газообразный аммиак. Несмотря на оригинальную струйную систему управления этот аппарат не имеет современных систем регулирования подъемной силы [2].

Целью настоящего изобретения является обеспечение транспортировки жидкого аммиака аэростатическим летательным аппаратом.

Поставленная цель достигается усовершенствованием систем дирижабля для использования аммиака в качестве несущего газа, топлива для маршевых двигателей и источника балласта. Также используются свойства аммиака как хладагента. При сгорании стехиометрической аммиачно-воздушной смеси в идеальном случае образуются только вода и азот:

2NH3+1.5O2+5.65N2→3H2O+6,65N2

Известен метод компенсации облегчения дирижабля по мере выработки топлива за счет конденсации воды из выхлопных газов маршевых ДВС [2]. Очевидно, что при использовании в качестве топлива аммиака этот метод вполне приемлем.

Известно применение в дирижаблях "блаугаза", применение которого избавляет от необходимости затяжеления дирижабля по мере выработки топлива для маршевых ДВС. "Блаугаз" имеет плотность 1,17 кг/м3 и теплотворную способность 15800 ккал/м3, аммиак в виде газа имеет плотность 0,597 кг/м3 и теплотворную способность 3390 ккал/м3.

Известно применение в сельском хозяйстве "охлажденного аммиака", который получают при помощи специальных устройств-охладителей [5], который так же вводится в конструкцию дирижабля.

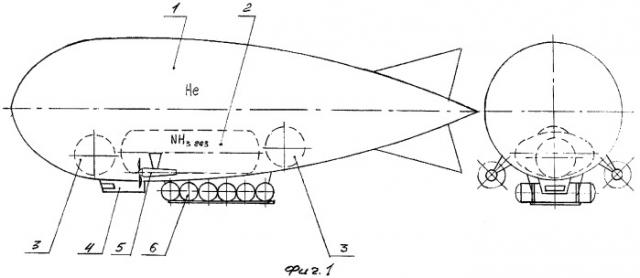

Предложенный дирижабль изображен на чертежах, где

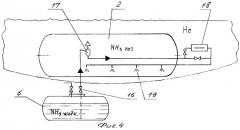

на фиг.1 изображен общий вид дирижабля;

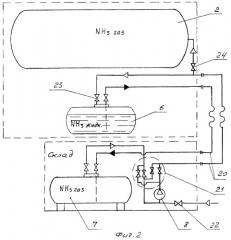

на фиг.2 изображена схема перегрузки транспортируемого жидкого аммиака из цистерн дирижабля в резервуары наземного склада;

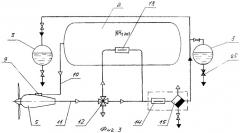

на фиг.3 изображена схема топливоподачи и отвода выхлопных газов ДВС;

на фиг.4 изображена система охлаждения несущих газов.

Дирижабль состоит из корпуса 1, наполненного гелием (Не), в котором располагаются баллоннет 2 с газообразным аммиаком и балластные емкости 3. Снизу подвешена гондола 4, маршевые двигатели внутреннего сгорания 5, цистерны с жидким аммиаком 6.

Сливоналивные операции проводят по методу создания перепада давления по газовой фазе цистерны дирижабля и наземных складских резервуаров 7 при помощи компрессора 8.

Система топливоподачи 9 ДВС трубопроводом 10 соединяется с баллонетом 2. Выхлопные газы по трубопроводу 11 через 4-ходовой кран 12 могут поступать в нагреватель 13, расположенный в баллоннете 2, или выходить наружу, или поступать через охладитель 14 в конденсатоотборник 15. Конденсат выводится или наружу, или в балластные емкости. Один из трубопроводов цистерн дирижабля, по которому подается жидкая фаза, соединяется через кран 16 с охладителем 17, расположенным в баллоннете. Из охладителя охлажденный жидкий аммиак через теплообменник 18 опять возвращается в баллоннет через форсунки 19.

Объем цистерны дирижабля соответствует принятому объему складских резервуаров, равных 100 м3.

Работает дирижабль следующим образом. На складах выдачи жидкого аммиака производят загрузку цистерны дирижабля жидким аммиаком по шлангам 20. Коллектор 21 устанавливают в положение, в котором через кран 22 компрессор 8 закачивает газовую фазу из вспомогательных резервуаров склада в разгружаемый резервуар 7; при этом газовый кран 23 загружаемой цистерны 6 и кран 24 открыты. Происходит заполнение жидким аммиаком цистерны при частичном сбросе газовой фазы в баллоннет 2.

После загрузки цистерны дирижабля и заполнения баллоннета 2 газовой фазой аммиака дирижабль взлетает. Маршрут полета обеспечивается маршевыми двигателями 5, которые работают на газовой фазе аммиака, которая может пополняться.

Выхлопная система двигателей может нагревать топливный газ, повышая подъемную силу дирижабля. По мере выработки топлива включается система конденсации выхлопных газов с отводом конденсата в балластные емкости 3. При необходимости снижения подъемной силы дирижабля, а также при посадке, включается система охлаждения газовой фазы в баллоннете и несущего газа в корпусе дирижабля. Для этого открывают кран 16 жидкой фазы. Жидкая фаза попадает в охладитель, из которого охлажденная паровая фаза попадает в баллоннет, а охлажденный аммиак поступает в теплообменник 18, а оттуда в виде газожидкостной фазы через форсунки 19 обратно в баллоннет.

При прибытии на разгрузочную площадку дирижабль пришвартовывается. Присоединяют рукавами 20 цистерны 6 с наземными коммуникациями. Перегрузка происходит по методике создания перепада давления по газовой фазе. Кран 24 закрыт. По окончанию заполняют балласт газовой фазой через кран 24. Сливают балластный конденсат через кран 25. Подъемную силу, при необходимости, можно увеличивать за счет прогрева газовой фазы выхлопными газами.

Источники информации

1. Л.П.Кормановский и др. "Технология и технические средства для применения жидких минеральных удобрений. М.: Колос, 1995 г.

2. М.Я.Арне. "Дирижабли". Киев, Наукова думка, 1986.

3. Ф.В.Смаль, Е.Е.Арсенов. "Перспективные топлива для автомобилей". М.: Транспорт, 1979 г.

4. SAE Transactions, V.76, 670946 "Ammonia as a Diesel Engine Fuel; Theory and Application", E.S. Starkman et Al.

5. "Применение охлажденного аммиака и аммиачной воды в сельском хозяйстве". (Рекомендации). М.: ВО "Агропромиздат", 1988.

Дирижабль для транспортировки жидкого аммиака, содержащий корпус с несущим газом - гелием, маршевые двигатели внутреннего сгорания, гондолу, баллонет для топливного газа, балластные емкости, грузовые емкости, отличающийся тем, что транспортируют непосредственно жидкий аммиак в цистернах, маршевые двигатели дирижабля, которые связаны с системами регулирования подъемной силы, используют в качестве топлива аммиак, а в системе охлаждения несущего газа - гелия используется охлажденный аммиак посредством охладителя.