Способ литья металла с использованием гарнисажа в качестве расходуемого электрода

Иллюстрации

Показать всеИзобретение относится к области спецэлектрометаллургии и литейному производству и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные. Проплавляемую заготовку образуют при сплавлении расходуемого электрода и загружаемой шихты на охлаждаемом поддоне с формированием донного гарнисажа определенной толщины, способного удерживать ванну расплава, после этого поддон убирают и дальше процесс плавления регулируют с помощью бесконтактных датчиков слежения для слива образованного расплава в штамп, а оставшийся электрод доплавляют к моменту выведения усадочной раковины из слитка, при этом оставшейся твердой части проплавляемой заготовки должно хватать на изготовление следующего электрода. Изобретение позволяет повысить эффективность использования и расширение технических возможностей используемой установки за счет снижения энергозатрат, сокращения производственного цикла, увеличения вовлекаемых оборотных отходов при плавлении, уменьшения габаритов производственного участка и оборудования. 2 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принята заявка RU 98105924 [1], где получение расплава производится в проплавляемой заготовке с последующим воздействием на него повышенного давления для перемещения его в штамп, находящийся на некотором расстоянии ниже заготовки, при этом штамп перемещают навстречу падающему расплаву до соударения с заготовкой. Данный аналог позволяет обрабатывать любые металлы, включая тугоплавкие и химически активные.

Наиболее близким техническим решением - прототипом - является способ гарнисажной плавки металла (гарнисаж - расходуемый электрод) в промежуточной емкости с отливкой слитков, при котором происходит хорошее усреднение расплава, его очистка от легких и тяжелых примесей, а при литье образуется бездефектная кристаллическая структура. Способ включает приготовление расплава в отдельной промежуточной емкости с последующим его переливанием и кристаллизацией в изложнице или кристаллизаторе [2] (стр.226-230).

Методы плавки в промежуточной емкости с отливкой слитков обеспечивают высокую плотность слитков, однородный химический состав и достаточно однородную кристаллическую структуру. Данный способ нашел применение для изготовления круглых и плоских слитков небольшого сечения [2].

Использование проплавляемой заготовки в качестве промежуточной емкости позволяет увеличить объем обогрева ванны расплава за счет снижения теплового воздействия с донной части. Вертикальное расположение нагревателя, емкости и кристаллизатора резко снижает габариты печи и время на перемещение расплава в кристаллизатор. При этом происходит хорошее удаление летучих и газовых примесей из расплава, интенсивное перемешивание и усреднение состава. Использование гарнисажа в качестве расходуемого электрода позволяет снижать затраты при вовлечении отходов производства при получении готовой продукции.

Целью предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, увеличения вовлекаемых оборотных отходов при плавлении, уменьшения габаритов производственного участка и оборудования.

Поставленная цель достигается тем, что известный способ литья металла с использованием гарнисажа в качестве расходуемого электрода, с набором ванны расплава в проплавляемой заготовке и дальнейшем сливе его в штамп, расположенный ниже заготовки, отличается тем, что проплавляемая заготовка образуется при сплавлении расходуемого электрода и загружаемой шихты на охлаждаемом поддоне, после того как сформировался донный гарнисаж определенной толщины, способный удерживать ванну расплава, поддон убирается и дальше процесс плавления регулируется с помощью бесконтактных датчиков слежения таким образом, чтобы образованный расплав сливался в штамп, а оставшийся электрод доплавляется к моменту выведения усадочной раковины из слитка, при этом оставшейся твердой части заготовки должно хватать на изготовление последующего электрода. Во время проплавления, слива и кристаллизации расплава на него кроме сил тяжести могут накладываться механические и электромагнитные колебания, а также газовое давление. Расходуемый электрод для плавления изготовляется из оставшейся части заготовки, которая разрезается на сектора, а затем данные части свариваются между собой, образуя форму стержня, при сварке к секторам может добавляться шихта.

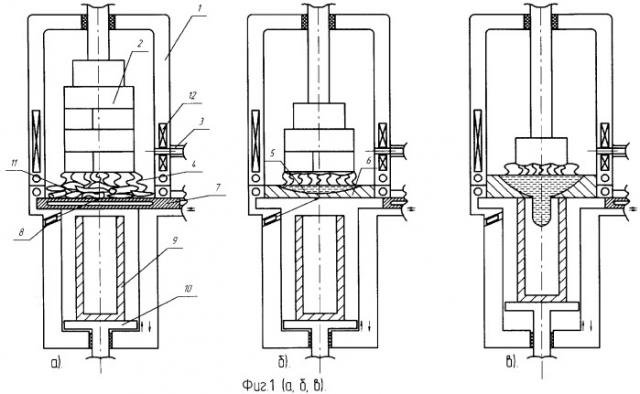

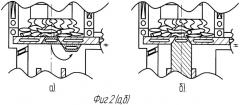

Предложенный способ реализует установка, представленная на фиг.1. Установка включает камеру плавления 1, в которой размещен охлаждаемый и перемещаемый поддон 7 (поддон может открываться не только отодвигаясь в сторону, но и вниз по типу открытия люка (фиг.2а) или по типу отвода цилиндра (фиг.2б)), на который загружается определенная порция шихты 11, при нагревании которой за счет электродуги 4, образующейся на расходуемом электроде 2 и управляемой соленоидом 12, происходит плавление расплава 5, заполняющего пространство на охлаждаемом поддоне 7 и охлаждаемом корпусе 1. При этом формируется гарнисаж 6 в виде цилиндра, в котором набирается определенная ванна расплава 5. После того как расплавлена шихта 11, сплавлена определенная длина расходуемого электрода 2 и образован определенный гарнисаж 6, способный удерживать расплав 5, охлаждаемый поддон 7 убирается в сторону. Тем самым освобождая от теплового воздействия нижнюю часть гарнисажа 6, которая достигла определенной толщины h и освобождая пространство для наблюдения за процессом выплавки определенного объема ванны расплава для бесконтактного датчика 8, по которому ведут корректировку режима плавления. Для более полного контроля за процессом датчиков может быть установлено несколько, для наблюдения сверху за расплавом и для наблюдения различных точек снизу диска и под диском. Определив датчиком 8 толщину h на гарнисаже 6, начинают вести регулирование процесса плавления, за счет изменения силового тока на дуге 4 расходуемого электрода 2, расстояния на дуговом промежутке 4 и за счет магнитного поля соленоида 12, причем регулируют выплавку ванны расплава 5 так, чтобы в момент проплавления донного гарнисажа 6 расходуемый электрод 2 был практически сплавлен, но при сливе расплава 5 в штамп 9 остатка электрода 2 должно хватить для того, чтобы вывести образующуюся центральную полость при усадке в изделии.

Для того чтобы происходило качественное рафинирование металла полость корпуса установки 1 вакуумируется через патрубок 3, а ванна расплава 5 перемешивается за счет электромагнитного поля соленоида 12, тем самым, вмораживая тяжелые включения в периферийную часть гарнисажа 6. Тугоплавкие и нерастворимые включения, сами по себе при более интенсивной их тепловой обработке, не являются опасными, так как их критический объем уменьшается и они переходят в разряд центров кристаллизации, положительно влияющих на измельчение структуры изделия. Поэтому в предлагаемом способе, попадая в периферийную часть гарнисажа, данные включения затем переходят в расходуемый электрод и дополнительно обрабатываются теплом дуги. При этом, если их критический размер, остается еще достаточно высоким, то под действием центробежных сил они снова будут вмораживаться в периферийную часть гарнисажа и процесс будет повторяться до тех пор, пока данные частицы не примут приемлемый размер. Тем самым, процесс является саморегулирующим, то есть несмотря на донный слив расплава позволяет освобождаться от вредных включений, имеющих критическую массу и объем. После окончания процесса плавления масса оставшегося гарнисажа 6 в заготовке должна быть достаточной, чтобы из нее приготовить расходуемый электрод 2, используемый при последующем плавлении.

В момент слива расплава 5 в штамп 9 на расплав может подаваться газовое давление через патрубок 3, а на штамп 9 и заготовку 6 может воздействовать низкочастотная вибрация и ультразвук, тем самым позволяя получать изделия повышенной плотности, сложной формы без усадочных раковин и рыхлот металла. Для увеличения теплового воздействия от дуги 4 на расплав металла 5 штамп 9, за счет подъемного стола 10, может быть поджат к заготовке 6 после того, как основная масса расплава 5 стекла из заготовки 6, дуга 4 может еще работать некоторое время, при этом расплав 5 будет дополнительно собран за счет открывшегося гарнисажа 6 и перемещен в штамп 9. Тем самым увеличивается КПД использования металла в изделии.

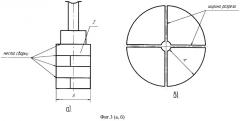

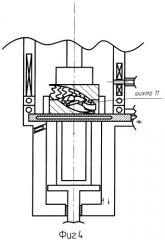

Так, например, в классическом способе ГРЭ [2] при сплавлении расходуемого электрода из гарнисажа в расплав переходит в среднем только 25% от всего использованного металла. В предлагаемом изобретении КПД использования можно довести до 50%, так как за счет убираемого поддона на ванну расплава снижается тепловая нагрузка, способствующая замораживанию гарнисажа. Кроме того, в отличие от прототипа данный способ позволяет дополнительно сплавлять гарнисаж за счет того, что последний открывается при сливе расплава в штамп, и за счет более высокой жидкотекучести, образующейся из расплава при наложении на него механических и электромагнитных колебаний. Скорость потока расплава в данном способе может быть увеличена за счет наложения на движущийся расплав газового давления, одновременно способствующего уплотнению металла в форме и ликвидации пористости. После того как процесс плавления и заливки завершен, из установки удаляют полученное изделие и оставшийся дискообразный гарнисаж. Для того чтобы получить из него новый расходуемый электрод, последний, например, можно разрезать на четыре секторные части (фиг.3), которые в дальнейшем свариваются между собой, накладываясь друг на друга, и привариваются к держателю. Тем самым, появляется возможность получить расходуемый электрод, по форме близко напоминающий обычный цилиндр, что позволяет его располагать компактно в камере плавления и в дальнейшем более надежно регулировать процесс плавления. Для изготовления электрода может использоваться эта же установка, при этом в момент сплавления секторов их объем можно увеличивать за счет добавления шихты в специальные кристаллизаторы (фиг.4). При этом образуется электрод более правильной цилиндрической формы и КПД вовлечения оборотных отходов увеличивается. В отличие от способа ГРЭ [2], где расходуемый электрод имеет далеко не совершенную форму и где используется тигель с последующим наклоном для заливки формы, предлагаемое изобретение позволяет резко упростить процесс управления плавкой, при этом снизить габариты внутреннего объема установки минимум на порядок.

В отличие от аналога, предлагаемый способ энергетически более экономичен, так как в нем за один переход образуется проплавляемая заготовка и без потерь энергии на охлаждение и затем новый нагрев, она же проплавляется оставшейся частью расходуемого электрода. Данный момент особенно важен при получении слитков и полуфабрикатов особо крупных размеров. Так, например, принимаем выход годного при использовании способа ГРЭ - 25% от объема расходуемого электрода и загружаемой шихты в тигель, следовательно, чтобы полностью по данной схеме переплавить 100%, необходимо провести четыре плавки. Если принять, что расходуемый электрод и загружаемая шихта составляют 1000 кг, то при расходе электроэнергии на титан 2 кВт/кг, последней понадобится Эп для переплавки 1 т следующее количество:

1. Расходуемый электрод при этом составит 750 кг.

Эп=(750 кг·2 кВт/кг)·4=6000 кВт.

2. Стоимость 1 кВт составляет 0,04 $ (США), следовательно, затраты на электроэнергию составят:

Sэ=6000 кВт·0,04 $/кВт=240,0 $.

При использовании предлагаемого изобретения выход годного в среднем достигает - 50% от объема расходуемого электрода и загружаемой шихты в тигель, следовательно, чтобы полностью по данной схеме переплавить 100%, необходимо произвести два переплава. Поэтому на 1 т от объема потребуется электроэнергии:

Эп=(500 кг·2 кВт/кг)·2=2000 кВт.

Sэ=2000 кВт·0,04 $/кВт=80,0 $.

Затраты на электроэнергию снижаются ровно в три раза.

В связи с этим предлагаемое изобретение может считаться полезным и эффективным для применения в производстве, снижая себестоимость оборудования и производимой продукции, при этом позволяя получать не только полуфабрикаты, но и изделия повышенной сложности с высоким качеством структуры металла.

В отличие от аналога, предлагаемое изобретение обеспечивает:

- получение изделий особосложной формы высокого качества;

- компактность устройства и высокую экономию электроэнергии;

- автоматическую организацию слива расплава из проплавляемой емкости в кристаллизаторы, формы и т.п.;

- интенсивное охлаждение расплава при его кристаллизации и одновременном воздействии на него вибрационного и газового давления;

- надежную автоматизацию и управление процессом.

Поэтому предлагаемое изобретение целесообразно считать полезным для применения в промышленности, при получении сложных высококачественных изделий из титана, ниобия, циркония и т.п. металлов.

ЛИТЕРАТУРА

1. RU 98105924 - Заявка на патент (опубликованная 20.12.99).

2. Андреев А.Л. и др. Плавка и литье титановых сплавов. - М.: Металлургия, 1994.

1. Способ литья металла с использованием гарнисажа в качестве расходуемого электрода, включающий набор ванны расплава в проплавляемой заготовке, дальнейший слив его в штамп, расположенный ниже заготовки, и кристаллизацию расплава в слитки, отличающийся тем, что проплавляемую заготовку образуют при сплавлении расходуемого электрода и загружаемой шихты на охлаждаемом поддоне с формированием донного гарнисажа определенной толщины, способного удерживать ванну расплава, после чего поддон убирают и далее процесс плавления регулируют с помощью бесконтактных датчиков слежения для слива образованного расплава в штамп, а оставшийся электрод доплавляют к моменту выведения усадочной раковины из слитка, при этом твердую часть проплавляемой заготовки оставляют достаточной для изготовления следующего расходуемого электрода.

2. Способ по п.1, отличающийся тем, что во время проплавления, слива и кристаллизации расплава на него накладывают механические, электромагнитные колебания и газовое давление.

3. Способ по п.2, отличающийся тем, что расходуемый электрод для плавления изготавливают из оставляемой твердой части проплавляемой заготовки, разрезаемой на сектора, которые сваривают между собой с образованием формы стержня, при этом при сварке секторов добавляют шихту.