Ламинированная структура для ткани для бумагоделательной машины

Иллюстрации

Показать всеПрессовальная ткань изготовлена путем намотки по спирали с образованием множества прилегающих друг к другу не перекрывающихся витков и соединения каждого витка ленты с предыдущим витком. Сама лента выполнена из ламинированной структуры, имеющей по меньшей мере два слоя, прикрепленных друг к другу. Ленту изготавливают значительной длины для ее последующего использования при производстве прессовальных тканей любой длины и ширины. Технический результат - предварительное изготовление ламинированной структуры в виде ленты, используемой в дальнейшем для получения прессовальных тканей заданной длины и ширины путем намотки по спирали. 2 н. и 34 з.п. ф-лы, 3 ил.

Реферат

Предпосылки создания изобретения

1. Область техники

Изобретение относится к бумажному производству, в частности к прессовальным тканям для прессовой части бумагоделательной машины.

2. Уровень техники

В процессе бумажного производства образуют целлюлозное волокнистое полотно, осаждая волокнистую жидкую массу, т.е. водную дисперсию целлюлозных волокон, на движущуюся формовочную ткань в формовочной части бумагоделательной машины. Из жидкой массы сквозь формовочную ткань уходит большое количество воды, покидая целлюлозное волокнистое полотно, находящееся на поверхности формовочной ткани.

Затем полученное целлюлозное полотно перемещается из формовочной части в прессовую часть, в которой имеется ряд зазоров между прессовыми валами. Целлюлозное волокнистое полотно, несомое прессовальной тканью или, как часто бывает, помещенное между двумя прессовальными тканями, проходит через эти зазоры, подвергаясь сжатию, в результате чего вода из него отжимается и целлюлозные волокна в полотне слипаются друг с другом, превращая целлюлозное волокнистое полотно в бумажный лист. Вода впитывается прессовальной тканью или тканями и в идеальном случае не возвращается в бумажный лист.

В заключение бумажный лист попадает в сушильную часть, включающую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Полученный бумажный лист направляется по серпантинной траектории последовательно вокруг каждого барабана с помощью сушильной ткани, плотно прижимающей бумажный лист к поверхности барабанов. Нагретые барабаны уменьшают содержание воды в бумажном листе до желательного уровня за счет ее испарения.

Известно, что формовочная, прессовальная и сушильная ткани для бумагоделательной машины имеют вид бесконечных петель и действуют как конвейеры. Также известно, что изготовление бумаги - это непрерывный процесс, который идет со значительной скоростью, т.е. в формовочной части волокнистую жидкую массу непрерывно осаждают на формовочную ткань, а полученный бумажный лист после выхода из сушильной части непрерывно сматывают в рулоны.

Настоящее изобретение относится в особенности к прессовальным тканям, используемым в прессовой части. Прессовальные ткани играют важную роль в процессе изготовления бумаги. Одна из их функций, как указано выше, заключается в том, что они служат опорой бумажному изделию и обеспечивают его перенос через зазоры между прессовыми валами.

Прессовальные ткани также участвуют в окончательной отделке поверхности бумажного листа, т.е. они должны иметь гладкие поверхности и равномерно эластичную структуру, чтобы при прохождении между прессовыми валами поверхность бумаги получалась гладкой и без отпечатков.

Наиболее важным является, пожалуй, тот факт, что прессовальные ткани впитывают большое количество воды, отжатой из мокрой бумаги прессовыми валами. Поэтому в прессовальной ткани должно иметься свободное пространство или пустоты для заполнения водой, а ткань должна иметь достаточную водопроницаемость в течение всего срока службы. Кроме того, прессовальные ткани должны удерживать выступившую из мокрой бумаги воду, не давая ей возвращаться в бумагу и снова смачивать ее на выходе из прессовых валов.

Существует большое разнообразие типов современных прессовальных тканей, удовлетворяющих требованиям бумагоделательных машин, на которые они устанавливаются для изготовления определенных сортов бумаги. В общем случае они включают тканую ткань-основу, к которой путем иглопробивания прикреплен прочес тонкого нетканого волокнистого материала. Ткань-основа может быть соткана из одноволоконных, сложенных одноволоконных, многоволоконных или сложенных многоволоконных нитей и может быть однослойной, многослойной или ламинированной. Нити обычно получают экструзией синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, использование которых для этой цели известно специалистам по тканям для бумагоделательных машин.

Сами тканые ткани-основы могут быть различных видов. Например, они могут быть получены бесконечным ткачеством или плоским ткачеством с последующим образованием бесконечной петли с тканым швом. Альтернативно, они могут быть изготовлены с помощью способа, известного как модифицированное бесконечное ткачество, в котором поперечные кромки ткани-основы имеют шовные петли, образованные нитями, расположенными по ходу бумаги в машине. В этом способе нити, расположенные по ходу бумаги в машине, непрерывно пропускают вперед и назад между поперечными кромками ткани, поворачивая назад на каждой кромке с образованием шовной петли. Полученной таким образом ткани-основе придают бесконечную форму при ее установке в бумагоделательную машину, поэтому такие ткани называют сшиваемыми на машине тканями. Для придания ткани бесконечной формы две поперечные кромки сводят друг с другом так, что шовные петли на них перемежаются между собой с образованием встречно-гребенчатой структуры, а сквозь проход, образованный перемежающимися шовными петлями, пропускают шпильку или стержень.

Кроме того, тканые ткани-основы могут быть сделаны ламинированными, если поместить одну ткань-основу внутрь бесконечной петли, образованной другой, и соединить их вместе, пропуская через обе ткани-основы прочес штапельного волокна путем иглопробивания. Одна ткань-основа или обе ткани-основы могут быть сшиваемой на машине тканями.

В любом случае тканые ткани-основы имеют вид бесконечных петель или могут быть сшиты в бесконечные петли, и имеют определенную длину, измеряемую в продольном направлении, и определенную ширину, измеряемую в поперечном направлении. Поскольку существуют разнообразные конфигурации бумагоделательных машин, изготовители тканей для этих машин должны выпускать прессовальные и другие предназначенные для них ткани с размерами, позволяющими поместить их в определенных местах бумагоделательных машин своих клиентов. Понятно, что это требование затрудняет рациональную организацию производственного процесса, так как каждую ткань приходится делать на заказ.

Чтобы удовлетворить этому требованию и сделать процесс изготовления прессовальных тканей с различной длиной и шириной менее продолжительным и более эффективным, в последние годы прессовальные ткани изготавливали с использованием спирального метода согласно патенту США № 5360656, на который даны ссылки в настоящем описании.

В этом патенте США описана прессовальная ткань, содержащая ткань-основу, с которой путем иглопробивания соединен один слой или большее количество слоев материала из штапельного волокнистого материала. Ткань-основа имеет по меньшей мере один слой, состоящий из намотанной по спирали ленты из тканой ткани, ширина которой меньше ширины ткани-основы. Ткань-основа является бесконечной в продольном направлении или направлении по ходу бумаги в машине. Продольные нити намотанной по спирали ленты составляют некоторый угол с продольным направлением прессовальной ткани. Лента из тканой ткани может быть получена плоским ткачеством на более узком ткацком станке, чем станки, обычно используемые для изготовления тканей для бумагоделательных машин.

Ткань-основа содержит множество намотанных по спирали и соединенных витков относительно узкой ленты из тканой ткани. Эта лента соткана из продольных (основных) и поперечных (уточных) нитей. Соседние витки намотанной по спирали ленты могут прилегать друг к другу, так что путем сшивания, перевязки, плавления или сварки может быть получен спиральный непрерывный шов. В альтернативном варианте соседние продольные кромочные части прилегающих спиральных витков, если эти кромочные части имеют меньшую толщину, могут быть расположены с нахлестом при условии, что толщина в зоне нахлеста не увеличивается. Далее, могут быть увеличены промежутки между продольными нитями на кромках ленты, поэтому когда соседние спиральные витки располагают внахлест, промежутки между продольными нитями в зоне нахлеста могут оставаться неизменными.

В любом случае получается тканая ткань-основа в виде бесконечной петли, имеющая внутреннюю поверхность, продольное (по ходу бумаги в машине) направление и поперечное (перпендикулярное к ходу бумаги в машине) направление. Боковые кромки тканой ткани-основы подрезают, делая их параллельными продольному (по ходу бумаги в машине) направлению. Угол в ткани-основе между направлением по ходу бумаги в машине и спиральным непрерывным швом может быть сравнительно малым и обычно составляет менее 10°. Продольные (основные) нити ленты из тканой ткани составляют такой же относительно малый угол с продольным направлением (направлением по ходу бумаги в машине) тканой ткани-основы. Аналогично, поперечные (уточные) нити ленты из тканой ткани, будучи перпендикулярны к продольным (основным) нитям, образуют такой же относительно малый угол с поперечным направлением (перпендикулярным к ходу бумаги в машине) тканой ткани-основы. Таким образом, ни продольные (основные) нити, ни поперечные (уточные) нити ленты из тканой ткани не совпадают с продольным направлением (направлением по ходу бумаги в машине) или поперечным направлением (направлением, перпендикулярным к ходу бумаги в машине) тканой ткани-основы.

В способе согласно патенту США № 5360656 для получения тканой ткани-основы ленту из тканой ткани наматывают вокруг двух параллельных роликов. Понятно, что бесконечную ткань-основу с различными значениями ширины и длины можно получить спиральной намоткой относительно узкого куска ленты из тканой ткани вокруг двух параллельных роликов, причем длина конкретной бесконечной ткани-основы определяется длиной каждого спирального витка ленты, а ширина - количеством ее спиральных витков. Поэтому отпадает необходимость ткать полноразмерные ткани-основы с заданными значениями длины и ширины в соответствии с заказом. Вместо этого для изготовления ленты из ткани можно использовать ткацкий станок шириной до 20 дюймов (0,5 м), однако из практических соображений предпочтительно использовать обычный ткацкий станок шириной от 40 до 60 дюймов (от 1,0 до 1,5 м).

В патенте США № 5360656 также описана прессовальная ткань, содержащая ткань-основу, имеющую два слоя, каждый из которых состоит из намотанной по спирали ленты из тканой ткани. Оба слоя имеют форму бесконечных петель, при этом одна петля находится внутри другой. Предпочтительно, чтобы намотанная по спирали лента из тканой ткани в одном слое имела направление намотки, противоположное направлению намотки этой ленты в другом слое. Например, если лента в одном слое образует правую спираль, то в другом слое она образует левую спираль. В такой двухслойной ламинированной ткани-основе продольные (основные) нити ленты из тканой ткани в каждом из двух слоев составляют относительно малые углы с продольным направлением тканой ткани-основы (направлением по ходу бумаги в машине), причем продольные (основные) нити ленты из тканой ткани в одном слое составляют некоторый угол с продольными (основными) нитями ленты из тканой ткани в другом слое. Аналогично, поперечные (уточные) нити ленты из тканой ткани в каждом из двух слоев составляют относительно малые углы с поперечным направлением ткани-основы (направлением, перпендикулярным к ходу бумаги в машине), причем поперечные (уточные) нити ленты из тканой ткани в одном слое составляют некоторый угол с поперечными (уточными) нитями ленты из тканой ткани в другом слое. Короче говоря, ни продольные (основные) нити, ни поперечные (уточные) нити ленты из тканой ткани в любом слое не расположены параллельно продольному (по ходу бумаги в машине) или поперечному (перпендикулярному к ходу бумаги в машине) направлениям ткани-основы. Кроме того, ни продольные (основные) нити, ни поперечные (уточные) нити ленты из тканой ткани в одном слое не совпадают по направлению с одноименными нитями в другом слое.

Поэтому ткани-основы, описанные в патенте США № 5360656, не имеют нитей, проходящих в продольном направлении (по ходу бумаги в машине) или поперечном направлении (перпендикулярно к ходу бумаги в машине). Вместо этого, системы нитей находятся под косыми углами к направлению по ходу бумаги в машине и направлению, перпендикулярному к ходу бумаги в машине. Прессовальную ткань с такой тканью-основой можно назвать многоосевой прессовальной тканью. В то время как известные стандартные прессовальные ткани имеют три оси: одну в направлении по ходу бумаги в машине, одну в направлении, перпендикулярном к ходу бумаги в машине, и одну в направлении Z, проходящем перпендикулярно через толщину ткани, многоосевая прессовальная ткань имеет не только эти три оси, но еще по меньшей мере две оси, определяемые направлениями систем нитей в ее намотанном по спирали слое или слоях. Кроме того, в многоосевой прессовальной ткани имеется несколько путей прохождения в направлении Z. Поэтому многоосевая прессовальная ткань имеет по меньшей мере пять осей. Благодаря своей многоосевой структуре многоосевая прессовальная ткань, включающая более одного слоя, имеет большее сопротивление сминанию и/или разрушению при сжатии между валами в процессе бумажного производства по сравнению с тканью со слоями из ткани-основы, системы нитей в которых параллельны друг другу.

К ткани-основе, изготовленной согласно патенту США № 5360656, можно прикрепить другие материалы в виде дополнительных слоев. Чаще всего эти дополнительные слои включают прочесы материала из штапельного волокна, прикрепляемые к ткани-основе путем иглопробивания или гидропереплетения. Материал из штапельного волокна образует бумагонесущую поверхность прессовальной ткани, а когда ткань-основа ламинирована, отдельные волокна, продетые через ламинированную ткань-основу путем иглопробивания или гидропереплетения, обеспечивают соединение слоев между собой.

Перед прикреплением к ткани-основе прочесов материала из штапельного волокна ее часто накрывают слоями дополнительных материалов, например термопластическим листовым материалом с отверстиями или неткаными ажурными тканями. Эти дополнительные материалы служат, например, для предупреждения повторного смачивания, для создания дополнительного объема пустот с целью временного удерживания воды, выжатой из бумажного полотна, или для получения более гладкой не имеющей неровностей поверхности.

Понятно, что наличие этих дополнительных слоев требует дополнительных технологических операций, которые в конечном счете занимают большую часть времени, сэкономленного благодаря изготовлению ткани-основы согласно патенту США № 5360656. Настоящее изобретение предлагает средство для более эффективного изготовления ламинированной ткани для бумагоделательной машины из ламинированной структуры, описанной в этом патенте.

Сущность изобретения

Настоящее изобретение касается как способа изготовления прессовальной ткани, так и самой прессовальной ткани, в которой ламинированную структуру в виде ленты изготавливают заранее и затем используют для получения прессовальных тканей заданной длины и ширины путем намотки по спирали.

Лента имеет по меньшей мере два различных слоя - верхний слой и нижний слой, прикрепленные друг к другу в виде сэндвича. Верхний слой, который в конечном счете несет бумажное полотно на бумагоделательной машине, т.е. служит для создания опоры для бумажного полотна в прессовой части бумагоделательной машины, размещен поверх нижнего слоя и содержит один из материалов, выбранных из группы, включающей материал из штапельного волокна, ткань, сотканную из волокон или нитей достаточно тонких, чтобы не оставлять отпечатков на мокром бумажном полотне, нетканые ткани, полученные фильерным способом, гидропереплетением и аэродинамическим способом из расплава, и экструдированные полимерные пленки с отверстиями.

Нижний слой, являющийся основанием для указанной ламинированной структуры, содержит один из материалов, выбранных из группы, включающей материал из штапельного волокна, ткань, сотканную из волокон или нитей достаточно тонких, чтобы не оставлять отпечатков на мокром бумажном полотне, нетканые ткани, полученные фильерным способом, гидропереплетением и аэродинамическим способом из расплава, экструдированные полимерные пленки с отверстиями, трикотаж, нетканые сетные материалы или ажурные ткани, и ленты из тканой ткани.

Между верхним и нижним слоями в ламинированной структуре можно разместить промежуточный слой до прикрепления верхнего и нижнего слоев друг к другу. Промежуточный слой выполнен из одного из материалов, указанных для верхнего или нижнего слоя.

Верхний спой или верхний и промежуточный слои прикрепляют к нижнему слою путем иглопробивания, плавления, с помощью плавкого материала, склеиванием и т.п., и полученную ламинированную структуру хранят для последующего использования в процессе изготовления прессовальных тканей.

Способ изготовления прессовальной ткани согласно изобретению может дополнительно включать операцию подрезки первой и второй боковых кромок ленты из ламинированной структуры для обеспечения их параллельности друг другу и одинаковой ширины указанной ленты.

Способ может также дополнительно включать операцию прикрепления к указанной прессовальной ткани по меньшей мере одного дополнительного слоя материала из штапельного волокна.

Этот дополнительный слой материала из штапельного волокна может быть образован в виде ленты, которую наматывают по спирали на внутреннюю или наружную поверхность прессовальной ткани, или может быть наложен в виде слоя полной ширины на внутреннюю или наружную поверхность прессовальной ткани.

Согласно одному из вариантов осуществления способ дополнительно включает операцию обеспечения наличия для прессовальной ткани ткани основы в виде бесконечной петли, имеющей внутреннюю поверхность, наружную поверхность, первую и вторую боковые кромки и ширину, измеряемую между ними в поперечном направлении, при этом ленту из ламинированной структуры наматывают по спирали в виде множества не перекрывающих друг друга витков на наружную поверхность ткани-основы.

Согласно другому варианту осуществления способ дополнительно включает следующие операции:

обеспечение наличия для прессовальной ткани ткани основы в виде бесконечной петли, имеющей внутреннюю поверхность, наружную поверхность, первую и вторую боковые кромки и ширину, измеряемую между ними в поперечном направлении, и

введение ткани-основы внутрь прессовальной ткани.

Согласно следующему варианту осуществления способ дополнительно включает следующие операции:

обеспечение наличия второй ленты из ламинированной структурой, причем указанная вторая лента имеет по меньшей мере два различных слоя, наложенных один на другой, первую и вторую боковые кромки и ширину, измеряемую между ними в поперечном направлении, которая меньше ширины указанной прессовальной ткани,

намотку по спирали второй ленты из ламинированной структуры с образованием множества витков, не перекрывающих друг друга,

обеспечение прилегания каждого витка второй ленты из ламинированной структуры к предыдущему витку и

соединение каждого витка второй ленты из ламинированной структуры с предыдущим витком с образованием слоя на указанной прессовальной ткани.

Операция обеспечения наличия второй ламинированной структуры может включать следующие операции:

обеспечение наличия нижнего слоя, являющегося основанием для указанной ламинированной структуры,

обеспечение наличия верхнего слоя для создания опоры для бумажного полотна в прессовой части бумагоделательной машины,

размещение верхнего слоя поверх нижнего слоя и

прикрепление верхнего и нижнего слоев друг к другу с образованием указанной ламинированной структуры.

При этом способ может дополнительно включать операции обеспечения наличия промежуточного слоя и размещения его между верхним и нижним слоями до прикрепления верхнего и нижнего слоев друг к другу.

Указанную вторую ленту из ламинированной структуры предпочтительно наматывают по спирали в направлении, противоположном направлению намотки указанной ленты из указанной прессовальной ткани.

Прессовальная ткань для прессовой части бумагоделательной машины согласно изобретению содержит ленту из ламинированной структуры, имеющую по меньшей мере два различных наложенных друг на друга слоя, один из которых является верхним слоем и другой нижним слоем, первую и вторую боковые кромки и ширину, измеряемую между ними в поперечном направлении, которая меньше ширины прессовальной ткани, при этом указанная лента намотана по спирали в виде множества смежных витков, первая боковая кромка в каждом витке указанной ленты прилегает ко второй боковой кромке ее соседнего витка, образуя тем самым спиральный непрерывный шов, разделяющий соседние витки указанной ленты и закрытый путем соединения друг с другом прилегающих первой и второй боковых кромок указанной ленты.

Ламинированная структура может дополнительно содержать промежуточный спой, расположенный между верхним и нижним слоями.

Прессовальная ткань может содержать по меньшей мере один дополнительный слой материала из штапельного волокна в прессовальной ткани, образованный лентой, намотанной по спирали на указанную внутреннюю или наружную поверхность прессовальной ткани, или наложенный в виде слоя полной ширины на внутреннюю или наружную поверхность прессовальной ткани.

Прессовальная ткань может дополнительно содержать ткань-основу в виде бесконечной петли, имеющей внутреннюю поверхность и наружную поверхность, причем указанная лента из ламинированной структуры намотана по спирали на наружную поверхность ткани-основы или ткань-основа находится внутри прессовальной ткани.

Прессовальная ткань может дополнительно содержать вторую ленту из указанной ламинированной структуры, намотанную по спирали на указанную намотанную по спирали ленту с образованием множества смежных витков, причем первая боковая кромка в витке указанной второй ленты прилегает ко второй боковой кромке ее соседнего витка, образуя тем самым спиральный непрерывный шов, разделяющий соседние витки второй ленты и закрытый путем соединения друг с другом прилегающих первой и второй боковых кромок второй ленты.

Ниже изобретение описано подробно со ссылками на сопровождающие чертежи.

Краткое описание чертежей

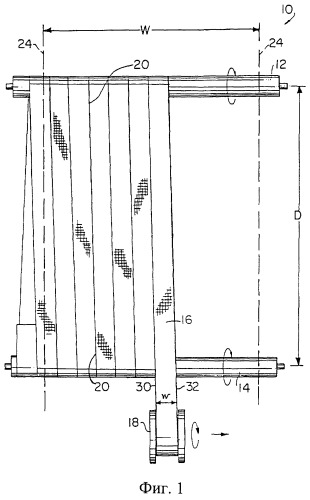

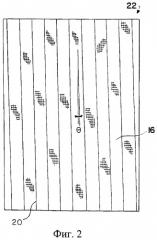

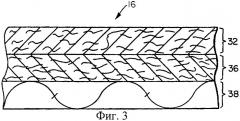

На фиг.1 схематично показан вид сверху, иллюстрирующий способ изготовления прессовальной ткани согласно изобретению, на фиг.2 показан вид сверху на прессовальную ткань и на фиг.3 - разрез ламинированной структуры, из которой изготавливают ткань согласно изобретению.

Подробное описание предпочтительного варианта выполнения изобретения

На фиг.1 схематично показан вид сверху, иллюстрирующий способ изготовления прессовальной ткани согласно изобретению. Способ можно осуществить с помощью устройства 10, содержащего параллельные друг другу первый ролик 12 и второй ролик 14, которые могут вращаться в направлении, указанном стрелками. Ламинированную структуру 16 в виде ленты сматывают с ролика 18, на котором она хранится, и наматывают вокруг первого и второго роликов 12, 14 в виде непрерывной спирали. Понятно, что при намотке ламинированной структуры 16 вокруг роликов 12, 14 может оказаться необходимым перемещать ролик 18, предназначенный для хранения ламинированной структуры, с соответствующей скоростью вдоль второго ролика 14 (направо на фиг.1).

Первый и второй ролики 12, 14 разнесены на расстояние D, которое определяется полной длиной С изготовляемой прессовальной ткани. Полная длина С измеряется в продольном направлении (по ходу бумаги в машине) вокруг бесконечной петли из этой ткани. Ламинированную структуру 16, имеющую ширину w, наматывают по спирали в виде множества витков на первый и второй ролики 12, 14, сматывая с ролика 18, который в процессе намотки может перемещаться вдоль второго ролика 14. Следующие друг за другом витки ламинированной структуры 16 прилегают друг к другу и их соединяют между собой вдоль спирального непрерывного шва 20 путем сшивания, перевязки, плавления, с помощью плавкого материала или путем сварки с образованием прессовальной ткани 22, показанной на фиг.2. Такое соединение можно осуществить либо с внутренней, либо с наружной стороны бесконечной петли, образованной прессовальной тканью 22, предпочтительно с внутренней стороны. Когда количество витков ламинированной структуры 16 будет достаточным для того, чтобы прессовальная ткань 22 имела нужную ширину W, измеренную в поперечном направлении (перпендикулярно к ходу бумаги в машине) относительно бесконечной петли из прессовальной ткани 22, намотку по спирали прекращают. Полученная прессовальная ткань 22 имеет внутреннюю поверхность, наружную поверхность, направление по ходу бумаги в машине и направление, перпендикулярное к ходу бумаги в машине. Понятно, что сначала боковые кромки прессовальной ткани 22 не будут параллельны направлению по ходу бумаги в машине и их нужно подрезать по линиям 24, чтобы получить прессовальную ткань 22 в виде бесконечной петли 22 заданной ширины W с двумя боковыми кромками, параллельными направлению по ходу бумаги в машине.

Как было сказано выше, ламинированная структура 16, компоненты и способ изготовления которой будут более подробно описаны ниже, имеет вид ленты шириной w. Предпочтительно, чтобы лента имела ширину 39,4 дюйма (1,0 м), хотя при использовании настоящего изобретения может потребоваться лента большей или меньшей ширины.

Поскольку ламинированную структуру 16 наматывают по спирали с образованием прессовальной ткани 22, спиральный непрерывный шов 20 не совпадает с продольным направлением (направлением по ходу бумаги в машине), а образует малый угол θ, величина которого является мерой шага спиральной намотки ламинированной структуры 16 относительно направления по ходу бумаги в машине, как показано на виде сверху на фиг.2. Этот угол обычно меньше 10°.

Ламинированная структура 16 имеет первую боковую кромку 30, вторую боковую кромку 32 и ширину w, измеряемую между ними в поперечном направлении, т.е. определяемую расстоянием между боковыми кромками 30, 32. При намотке ламинированной структуры 16 по спирали на первый и второй ролики 12,14 первая боковая кромка 30 каждого витка прилегает ко второй боковой кромке 32 непосредственно предыдущего витка без нахлеста и их соединяют путем сшивания, перевязки, плавления, с помощью плавкого материала или путем сварки.

Ламинированную прессовальную ткань, включающую прессовальную ткань 22, изготовленную как описано выше из ламинированной структуры 16, можно изготовить путем установки ткани-основы из любого из указанных выше стандартных материалов на первый и второй ролики 12, 14 и последующей намотки на нее по спирали ленты из ламинированной структуры 16 с образованием слоя в виде прессовальной ткани 22 поверх ткани-основы в соответствии с описанной выше процедурой. Альтернативно или дополнительно может быть изготовлен дополнительный спой в виде прессовальной ткани 22 путем намотки по спирали ленты из ламинированной структуры 16 на ткань, полученную ранее намоткой по спирали в соответствии с вышеописанной процедурой. Предпочтительно, чтобы такой слой был изготовлен намоткой по спирали ленты из ламинированной структуры 16 в направлении, противоположном направлению намотки предыдущего слоя, так чтобы ламинированная структура 16 была намотана в одном слое в одном направлении, образуя правую спираль, а в другом слое в другом направлении, образуя левую спираль.

Ламинированная прессовальная ткань, включающая прессовальную ткань 22, изготовленную как описано выше из ламинированной структуры 16, может также быть изготовлена путем надевания ткани 22 на ткань-основу из любого из указанных выше стандартных материалов, имеющую подходящие размеры.

В любом случае, независимо от того, является ли прессовальная ткань ламинированной или она состоит только из одного слоя, полученного намоткой по спирали ламинированной структуры 16, на наружную, внутреннюю или на обе эти поверхности прессовальной ткани можно наложить один или большее количество слоев из материала из штапельного волокна и внедрить в прессовальную ткань путем иглопробивания или гидропереплетения. Один или большее количество слоев материала из штапельного волокна могут быть выполнены в виде ленты, намотанной по спирали на прессовальную ткань, или могут иметь полную ширину уже при наложении на прессовальную ткань. Если прессовальная ткань является ламинированной, то отдельные волокна материала из штапельного волокна, проходящие через расположенные один на другом слои, представляют собой основное средство соединения слоев друг с другом. Этот дополнительный прочес повышает структурную целостность прессовальной ткани и снижает риск появления отпечатков на бумажных листах.

Альтернативным вариантом соединения слоев ламинированной прессовальной ткани является помещение между ними материала с относительно низкой точкой плавления и нагревания прессовальной ткани с приложением, если это необходимо, давления, в результате чего материал с более низкой точкой плавления плавится и связывает или сплавляет слои вместе. Вместо материала с более низкой точкой плавления можно использовать клей. Альтернативно, один из слоев ламинированной структуры 16 может быть выполнен из материала с более низкой точкой плавления.

На фиг.3 схематично показан разрез ламинированной структуры 16. Ламинированная структура 16 имеет по меньшей мере два слоя, которые для удобства названы верхним слоем 34 и нижним слоем 36. Верхний слой 34 образует наружную поверхность прессовальной ткани 22 и находится в контакте с мокрым бумажным полотном, изготавливаемым на бумагоделательной машине.

Как указано выше, верхний слой 34 содержит один из материалов, выбранных из группы, включающей материал из штапельного волокна, ткань, сотканную из волокон или нитей, достаточно тонких, чтобы на влажном бумажном полотне не оставалось отпечатков, нетканые ткани, полученные фильерным способом, гидропереплетением и аэродинамическим способом из расплава, и экструдированные полимерные пленки с отверстиями.

Например, верхний слой 34 может содержать прочес или прочесы материала из штапельного волокна. Альтернативно, верхний слой 34 может содержать тканую или нетканую ткань из тонкой пряжи или тонких нитей с денье, сравнимым с денье указанного прочеса, благодаря чему маловероятно появление заметных отпечатков на влажном бумажном полотне, с которым эта ткань входит в контакт.

В этом случае верхний слой 34 может быть тонкой тканой тканью из числа тех, которые описаны в патенте США № 5525410, на который даны ссылки в настоящем описании. В качестве альтернативы можно использовать ажурные ткани, например, которые выпускаются и продаются фирмой Kanebo. Можно также использовать полученные фильерным способом нетканые ткани фирмы Cerex и полученные гидропереплетением нетканые ткани под названием Sontara фирмы Dupont. Последние ткани представляют собой материалы из гидропереплетенных полиэфирных волокон с очень тонким весовым номером. Нетканые ткани, полученные аэродинамическим способом из расплава, обычно содержат полипропилен или полиэтилен.

Верхний слой 34 может также содержать экструдированную полимерную пленку с отверстиями, например листы из термопластического полиуретана (TPU) с отверстиями. Этот листовой материал может иметь плотность от 140 до 850 г/м2, толщину от 0,13 до 1,3 мм (5-50 милов), а площадь отверстий в нем может составлять от 20% до 60%. Отверстия могут иметь любую форму, например прямоугольную, квадратную, круглую и т.д.

Нижний слой 38 содержит один из материалов, выбранных из группы, включающей материалы, пригодные для изготовления верхнего слоя 34, а, кроме того, трикотаж, нетканые сетные материалы или ажурные ткани и ленты из тканой ткани. Один или большее количество из трех последних материалов (трикотаж, нетканые сетные материалы или ажурные ткани и ленты из тканой ткани) используют в тех случаях, когда в бумагоделательной машине нижний слой 38 должен нести нагрузку и обеспечивать стабильность размеров ткани для бумагоделательной машины как в направлении по ходу бумаги в машине, так и в направлении, перпендикулярном к ходу бумаги в машине.

В этом случае нижний слой 38 может содержать ленту из тканой ткани, сотканной из одноволоконных, сложенных одноволоконных или многоволоконных нитей из синтетической полимерной смолы, например полиамида или полиэфира, таким образом, как ткут другие ткани, применяемые в бумагоделательной промышленности. По окончании ткачества, перед намоткой на ролик для временного хранения, ленту из тканой ткани можно подвергнуть термофиксации известным способом. Такая лента из тканой ткани содержит продольные и поперечные нити, причем, например, продольные нити могут быть сложенными одноволоконными нитями, а поперечные нити могут быть одноволоконными нитями. Лента из тканой ткани может быть однослойного или многослойного плетения и, как и ранее, может быть выполнена из тонкой тканой ткани из числа тех, которые описаны в патенте США № 5525410, или из тонкой ажурной ткани из ассортимента, продаваемого фирмой Kanebo.

В альтернативном варианте нижний слой 38 может содержать ленту из нетканой ажурной ткани из числа тканей, описанных в патенте США N 4427734, на который даны ссылки в настоящем описании. Нетканая ажурная ткань, описанная в этом патенте, имеет сетную структуру из ребер или нитей, определяющих ячейку. Элементы, подобные одноволоконным нитям, образующие нетканую ажурную ткань, ориентированы в ее продольном и поперечном направлениях, хотя альтернативно они могут быть ориентированы по диагонали относительно этих направлений. Нетканую ажурную ткань изготавливают экструзией термопластических смол, например полиамида, полипропилена, полиэтилена и т.п. Например, для этой цели может использоваться нетканый сетный материал фирмы Naltex, имеющий пряди диаметром от 0,33 мм (0,013 дюймов или 13 милов) до 2,03 мм (0,080 дюймов или 80 милов), по 3-16 прядей на сантиметр (7-40 прядей на дюйм). Эти материалы выполнены из полиамида, полиэфира, полипропилена и полиэтилена.

Ламинированная структура 16 может также иметь промежуточный слой 36, который содержит по меньшей мере один из материалов, указанных выше для верхнего или нижнего слоя 38. Один или большее количество из следующих материалов: а) трикотаж, б) нетканые сетные материалы или ажурные ткани и в) ленты из тканой ткани вводят в том случае, когда промежуточный слой 36 должен нести некоторую нагрузку в бумагоделательной машине и обеспечивать стабильность размеров ткани для бумагоделательной машины как в направлении по ходу бумаги, так и в направлении, перпендикулярном к ходу бумаги.

Верхний слой 34 и нижний слой 38 или верхний слой 34, промежуточный слой 36 и нижний слой 38 соединяют друг с другом с образованием ламинированной структуры 16, которую используют для изготовления прессовальной ткани 22. Поэтому можно изготовить ламинированную структуру 16 значительной длины и хранить ее для последующего изготовления прессовальной ткани 22 по размерам, заданным покупателями. Два слоя 34, 38 (верхний и нижний) или три слоя 34, 36, 38 (верхний, промежуточный и нижний) соединяют друг с другом путем иглопробивания, с помощью плавкого материала, путем плавления, склеивания или другими способами, известными специалистам в данной области техники и предназначенными для соединения слоев из тканей друг с другом. После соединения может потребоваться подрезать боковые кромки полученной ламинированной структуры 16, чтобы сделать их параллельными друг другу и обеспечить одинаковую ширину w ламинированной структуры 16.

Как и в случае других типов прессовальных тканей, в конце процесса изготовления прессовальной ткани 22 согласно изобретению могут выполняться известные операции, такие как мойка, сушка, обработка поверхности, предварительное уплотнение и т.д.

Согласно изобретению при изготовлении ламинированной структуры отпадает необходимость соединения друг с другом структур, имеющих полную ширину. Вместо этого сначала изготавливают лам