Способ моделирования процесса солеотложения на деталях скважинного оборудования

Иллюстрации

Показать всеИзобретение относится к способам и средствам для экспериментального изучения в стендовых условиях процесса солеотложения на деталях скважинного оборудования нефтяных и газовых скважин. Изобретение может быть использовано при разработке новых конструкций погружного скважинного оборудования и создании новых материалов для их изготовления. Обеспечивает возможность проведения большого объема сравнительных испытаний при разработке новых конструкций погружного скважинного оборудования и создании новых материалов для его изготовления. Сущность изобретения: по способу приготавливают модельную смесь, имитирующую пластовую жидкость и включающую в себя водные растворы и суспензии соответствующих солей и/или солеобразующих веществ. Обеспечивают подачу модельной смеси на образец, имитирующий деталь скважинного оборудования. Согласно изобретению перед подачей модельной смеси на образец ее насыщают под давлением, превышающим атмосферное, газом, образующим в результате реакции с, по крайней мере, одной из солей, входящей в состав модельной смеси и/или образующейся в ней, солеобразующее соединение, имеющее предел растворимости в воде, обеспечивающий образование устойчивого водного раствора при заданной концентрации исходной соли в модельной смеси. При этом нагревают образец до температуры, обеспечивающей имитацию скважинных условий, таким образом, чтобы при этом температура на поверхности образца превышала температуру, необходимую для протекания реакции разложения солеобразующего соединения с выделением на этой поверхности исходной соли, но не превышала температуры кипения модельной смеси. 18 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к способам и средствам для экспериментального изучения в стендовых условиях процесса солеотложения на деталях скважинного оборудования нефтяных и газовых скважин, изобретение может быть использовано при разработке новых конструкций погружного скважинного оборудования и создании новых материалов для их изготовления.

Известен способ моделирования процесса солеотложения на деталях скважинного оборудования, описанный в авторском свидетельстве SU 927982 С1, Е 21 В 43/12, 15.05.1982, заключающийся в том, что приготовляют модельную смесь, имитирующую пластовую жидкость и включающую в себя водные растворы и суспензии соответствующих солей и/или солеобразующих веществ, и обеспечивают подачу модельной смеси на образец, имитирующий деталь скважинного оборудования (эксплуатационную колонну). При этом для обеспечения учета при проведении испытаний изменения давления на забое газовой скважины в процессе ее эксплуатации модельную смесь подают с потоком газа через газожидкостной эжектор.

Также известен способ моделирования процесса солеотложения на деталях скважинного оборудования (см. авторское свидетельство SU 1355693 А2, Е 21 В 37/00, 30.11.1987), заключающийся в том, что приготовляют модельную смесь, имитирующую пластовую жидкость и включающую в себя водные растворы и суспензии соответствующих солей и/или солеобразующих веществ, и обеспечивают подачу модельной смеси на образец, имитирующий деталь скважинного оборудования (эксплуатационную колонну) с потоком газа через газожидкостной эжектор. При этом для обеспечения учета влияния трения твердых поверхностей размещают на пути движения солеотлагающего газожидкостного потока узел трения, снабженный приводом.

Наиболее близким аналогом изобретения является способ моделирования процесса солеотложения на деталях скважинного оборудования, описанный в патенте RU 20011799 С1, Е 21 В 37/00, 30.04.1994, заключающийся в том, что приготовляют модельную смесь, имитирующую пластовую жидкость и включающую в себя водные растворы и суспензии соответствующих солей и/или солеобразующих веществ, и обеспечивают подачу модельной смеси на образец, имитирующий деталь скважинного оборудования (эксплуатационную колонну). При этом для обеспечения учета при проведении испытаний термодинамических процессов, происходящих в призабойной зоне пласта и в забое газовой скважины, подачу модельной смеси осуществляют через макет пласта в виде камеры высокого давления с насадками из естественного кернового материала и дросселирующими выходными отверстиями, причем в макет пласта под давлением, превышающим атмосферное, подают газ, обеспечивают насыщение газовой фазы жидкостью и ее частичное испарение при прохождении газожидкостной смеси через макет пласта и на выходе из него.

Основным недостатком описанных аналогов, включая ближайший аналог, является то, что при проведении испытаний используется постоянная по химическому составу модельная смесь, что не соответствует реальным условиям призабойной зоны пласта и забоя скважины, где происходит многостадийный процесс образования солеобразующего агента с последующим выделением из него минеральной соли (карбоната кальция) при взаимодействии с нагретыми поверхностями деталей скважинного оборудования.

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в создании способа моделирования процесса солеотложения на деталях скважинного оборудования, обеспечивающего возможность проведения большого объема сравнительных испытаний при разработке новых конструкций погружного скважинного оборудования и создании новых материалов для его изготовления.

Технический результат, достигаемый при реализации изобретения, заключается в снижении временных и материальных затрат на проведение испытаний при одновременном повышении достоверности результатов испытаний за счет приближения условий испытаний к реальным условиям скважины путем организации в объеме модельной смеси динамического процесса, имитирующего процесс, происходящий в призабойной зоне пласта и забое скважины.

Способ моделирования процесса солеотложения на деталях скважинного оборудования, обеспечивающий достижение указанного технического результата, заключается в том, что приготовляют модельную смесь, имитирующую пластовую жидкость и включающую в себя водные растворы и суспензии соответствующих солей и/или солеобразующих веществ, и обеспечивают подачу модельной смеси на образец, имитирующий деталь скважинного оборудования. При этом в отличие от прототипа перед подачей модельной смеси на образец ее насыщают под давлением, превышающим атмосферное, газом, образующим в результате реакции с, по крайней мере, одной из солей, входящей в состав модельной смеси и/или образующейся в ней, солеобразующее соединение, имеющее предел растворимости в воде, обеспечивающий образование устойчивого водного раствора при заданной концентрации исходной соли в модельной смеси. Образец нагревают до температуры, обеспечивающей имитацию скважинных условий, таким образом, чтобы при этом температура на поверхности образца превышала температуру, необходимую для протекания реакции разложения солеобразующего соединения с выделением на этой поверхности исходной соли, но не превышала температуры кипения модельной смеси.

Кроме того, в частном случае реализации изобретения модельная смесь включает в себя карбонат кальция.

При этом в частном случае реализации изобретения модельную смесь насыщают углекислым газом с образованием в модельной смеси гидрокарбоната кальция.

Кроме того, в частном случае реализации изобретения в процессе приготовления модельной смеси в нее вводят, по крайней мере, два вещества, в результате реакции которых образуется соль, с которой реагирует газ.

При этом в частном случае реализации изобретения модельная смесь включает в себя гидрокарбонат натрия и хлористый кальций.

Кроме того, в частном случае реализации изобретения образец нагревают до температуры, по крайней мере, приближенно соответствующей температуре деталей скважинного оборудования, находящихся в призабойной зоне скважины.

Кроме того, в частном случае реализации изобретения размещают исследуемый образец таким образом, чтобы обеспечить протекание модельной смеси по заданной поверхности образца.

При этом в частном случае реализации изобретения обеспечивают дозированную подачу модельной смеси на образец.

При этом в частном случае реализации изобретения подачу модельной смеси на образец осуществляют капельным способом, при этом частота каплепадения, по крайней мере, приближенно соответствует времени стекания капли по заданной поверхности образца.

При этом в частном случае реализации изобретения на заданной поверхности образца выполняют канавку, формирующую направление стока модельной смеси и ограничивающую площадь поверхности образца, взаимодействующую с модельной смесью.

При этом в частном случае реализации изобретения образец вращают относительно его центральной оси во время стекания по заданной поверхности образца модельной смеси.

При этом в частном случае реализации изобретения подачу модельной смеси на образец осуществляют капельным способом, при этом частота каплепадения, по крайней мере, приближенно соответствует времени стекания капли по заданной поверхности образца, образец вращают относительно его центральной оси во время стекания по заданной поверхности образца модельной смеси, а на поверхности образца выполняют канавку, формирующую направление стока модельной смеси и ограничивающую площадь поверхности образца, взаимодействующую с модельной смесью, при этом конфигурация канавки, по крайней мере, приближенно соответствует траектории движения капли модельной смеси при заданной угловой скорости образца.

Кроме того, в частном случае реализации изобретения образец выполняют в форме рабочего колеса ступени многоступенчатого центробежного насоса.

Кроме того, в частном случае реализации изобретения концентрация солей и солеобразующих веществ в модельной смеси превышает концентрацию указанных веществ в имитируемой пластовой жидкости.

Кроме того, в частном случае реализации изобретения перед подачей модельной смеси измеряют массу образца, а по увеличению массы образца после завершения подачи модельной смеси определяют интенсивность солеотложения на поверхности соответствующей детали погружного насосного агрегата для добычи нефти.

Кроме того, в частном случае реализации изобретения обеспечивают непрерывную подачу модельной смеси на образец.

При этом, в частном случае реализации изобретения образец размещают в потоке модельной смеси.

Кроме того, в частном случае реализации изобретения насыщение модельной смеси газом осуществляют в сатураторе.

Кроме того, в частном случае реализации изобретения перед подачей модельной смеси на образец ее подвергают магнитной обработке.

Насыщение модельной смеси газом (углекислым газом) под повышенным давлением имитирует пластовые условия и позволяет обеспечить образование в модельной смеси устойчивого водного раствора солеобразующего агента {гидрокарбоната кальция) вместо исходной соли (карбонат кальция), имеющей низкий предел растворимости в воде, что и определяет большую роль такой соли в процессе солеотложения на деталях скважинного оборудования, но, одновременно, делает практически невозможным создание модельной смеси, содержащей указанную соль в виде водного раствора.

Нагрев образца до температуры, превышающей температуру, необходимую для протекания реакции разложения солеобразующего соединения и соответствующей температуре деталей скважинного оборудования, находящихся в призабойной зоне скважины, позволяет приблизить условия испытаний к условиям реальной скважины, так как при подаче модельной смеси на образец давление резко падает, а температура модельной смеси возрастает, что приводит к разложению солеобразующего агента и выделению на поверхности образца исходной соли, аналогично тому, как это происходит в реальной скважине.

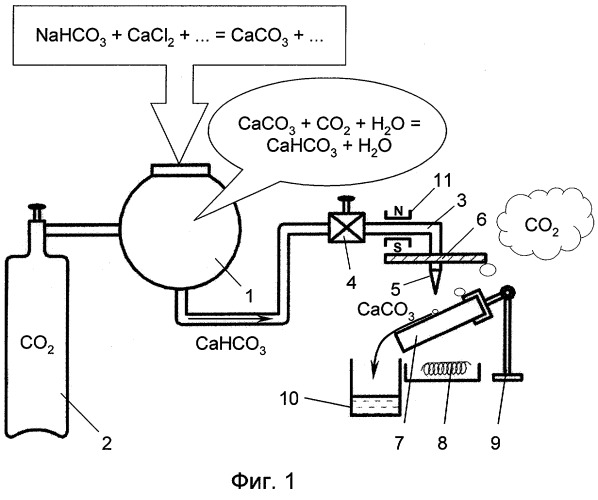

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается описанием примеров реализации способа, поясняемым графическими материалами, на которых изображено следующее:

На Фиг.1 - схема стенда для проведения испытаний на солеотложение в соответствии с заявленным способом.

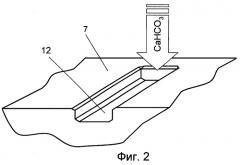

На Фиг.2 - фрагмент образца с канавкой.

Пример 1.

Приготовили модельную смесь, имитирующую реальную пластовую жидкость с повышенной склонностью к солеотложениям и включающую в себя водные растворы и суспензии следующих солей и солеобразующих веществ:

| NaHCO3 | 11,62 г/л |

| CaCl2 | 20,0 г/л |

| NaCl | 20,0 г/л |

| FeCl2 | 0,275 г/л |

| MgCl2·6H2O | 8,4 г/л |

| CaSO4 | 2,0 г/л |

| NaOH | 0,3 г/л |

| Н2O | остальное |

При этом для ускорения испытаний содержание минеральных веществ пропорционально увеличили в 10 раз по сравнению с реальной пластовой жидкостью.

Модельную смесь готовили в сатураторе 1 при температуре 20°С, последовательно добавляя в объем дистиллированной воды все компоненты, кроме гидрокарбоната натрия (NaHCO3), и перемешивали смесь до полного растворения введенных компонентов. Гидрокарбонат натрия добавляли в виде концентрированного раствора, после чего модельную смесь под повышенным давлением насыщали углекислым газом (СО2) из баллона 2, имитируя таким образом условия в пласте. В результате химической реакции с участием входящих в состав модельной смеси гидрокарбоната натрия и хлористого кальция (CaCl2) в модельной смеси образовывался карбонат кальция (СаСО3), который имеет очень низкий предел растворимости в воде и в обычных условиях сразу выпадает в осадок. Однако в связи с наличием в модельной смеси углекислого газа карбонат кальция вступал с ним в реакцию (СаСО3+CO2+Н2О=СаНСО3+Н2О) с образованием гидрокарбоната кальция (СаНСО3), имеющего предел растворимости в воде, обеспечивающий образование устойчивого водного раствора при указанной выше концентрации карбоната кальция в модельной смеси.

Модельную смесь из сатуратора 1 по подводящей магистрали 3 дозировано подавали на поверхность нагретого образца 7, выполненного из одного из материалов, указанных в Таблице 1. Модельную смесь подавали капельным способом с помощью дозирующего крана 4 и капельницы 5, отрегулированных таким образом, чтобы частота каплепадения приближенно соответствовала времени отекания капли по поверхности образца 7. При этом образец устанавливали под наклоном, обеспечивающим стекание капли по заданной поверхности образца 7 под действием силы тяжести. На поверхности образца предварительно выполнили П-образную канавку 12, формирующую направление стока модельной смеси и ограничивающую площадь поверхности образца, взаимодействующую с модельной смесью, что позволило оценивать величину солеотложения на единицу площади поверхности образца при проведении сравнительных испытаний. Нагрев образца осуществляли с помощью нагревателя 8 при этом контролировали интенсивность нагревания таким образом, чтобы температура на поверхности образца 7 не превышала температуры кипения модельной смеси, но превышала температуру, необходимую для протекания реакции разложения гидрокарбоната кальция, при этом температура поверхности образца находилась в пределах от 50 до 90°С и примерно соответствовала температуре деталей скважинного оборудования, находящихся в призабойной зоне скважины. Таким образом, гидрокарбонат кальция использовали в качестве солеобразующего соединения, разлагающегося при взаимодействии с нагретой поверхностью образца на карбонат кальция и углекислый газ (СаНСО3+Н2О=СаСО3+CO2+Н2О), при этом карбонат кальция, наряду с другими солями, содержащимися в модельной смеси, отлагался на заданной поверхности образца, а остаток модельной смеси стекал в приемную емкость 10.

Для защиты модельной смеси от преждевременного нагревания в подводящей магистрали использовали специальный теплозащитный экран 6 из нетеплопроводного материала со светоотражающей поверхностью, обращенной в сторону нагреваемого образца 7.

В качестве образцов использовали специальные пластины из соответствующих материалов, а также рабочие колеса ступеней многоступенчатого центробежного насоса со срезанным ведомым диском, поверхность которых была предварительно обезжирена уайт-спиритом для удаления смазки и других загрязнений.

Образцы 7 устанавливали на опоре 9 неподвижно, как показано на Фиг.1, однако стенд может быть выполнен с возможностью вращения образца относительно его центральной оси во время отекания по заданной поверхности образца модельной смеси для изучения особенностей процесса солеотложения в динамике, при этом конфигурация канавки 12 должна соответствовать траектории движения капли модельной смеси при заданной угловой скорости образца.

Интенсивность солеотложения определяли по приросту массы образца, для этого измеряли массу образца перед установкой на стенде, а после завершения цикла испытаний и сушки образца в печи при температуре 180°С в течение 1 часа проводили повторное взвешивание.

Пример 2

Испытания проводили аналогично описанным в Примере 1 с использованием образцов из порошкового материала ПК90Д25, при этом модельную смесь в подводящей магистрали 3 обрабатывали магнитным полем, создаваемым тремя постоянными магнитами 11, установленными вблизи магистрали 3, выполненной из неэкранирующего магнитное поле материала (пластиковая трубка). Магнитное поле, создаваемое постоянными магнитами 11, в прилегающих к магнитам зонах насыщало воду, содержащуюся в модельной смеси, положительными и отрицательными ионами, в результате, макромолекулы солей, имеющие положительный заряд, попадая в отрицательно заряженные области, постепенно теряли свой заряд и уносились потоком модельной смеси, не оседая на образце (так же как и на стенках насосного оборудования в скважине).

Время, необходимое для проведения полного цикла испытаний одного образца в соответствии с Примером 1 и Примером 2, находилось в пределах 7-10 часов, а капитальные затраты, потребовавшиеся для проведения испытаний, были минимальны, что, наряду с высокой достоверностью полученных результатов, подтверждает целесообразность использования заявленного способа при проведении большого объема сравнительных испытаний в процессе разработки новых конструкций погружного скважинного оборудования и создании новых материалов для его изготовления.

Результаты испытаний, проведенных в соответствии с Примером 1 и Примером 2, представлены в Таблице 1.

Помимо описанных выше вариантов конструкции стенда, заявленный способ может быть реализован на стенде с непрерывной (струйной) подачей модельной смеси на образец, в том числе с размещением всего образца в потоке модельной смеси. Указанный стенд может быть сконструирован известными способами на основании известных средств.

| Таблица 1 | |||||

| № образца | Материал образца | Масса до испытаний m0, г | Масса после испытаний mк, г | Привес,Δm, г | Интенсивность солеотложений, г/ч |

| 1 | СЧ-20 | 83,995 | 84,506 | 0,511 | 0,073 |

| 2 | Нирезист | 100,157 | 100,514 | 0,357 | 0,051 |

| 3 | ПК90Д25 | 311,655 | 312,315 | 0,66 | 0,010-0,094* |

| 4 | ПК90Д25 с магнитной обработкой среды | 107,416 | 107,469 | 0,053 | 0,007 - 0,048* |

| * - диапазон значений определяется различными способами термообработки и химико-термиеской обработки образцов |

1. Способ моделирования процесса солеотложения на деталях скважинного оборудования, заключающийся в том, что приготавливают модельную смесь, имитирующую пластовую жидкость и включающую в себя водные растворы и суспензии соответствующих солей и/или солеобразующих веществ, и обеспечивают подачу модельной смеси на образец, имитирующий деталь скважинного оборудования, отличающийся тем, что перед подачей модельной смеси на образец ее насыщают под давлением, превышающим атмосферное, газом, образующим в результате реакции с, по крайней мере, одной из солей, входящей в состав модельной смеси и/или образующейся в ней, солеобразующее соединение, имеющее предел растворимости в воде, обеспечивающий образование устойчивого водного раствора при заданной концентрации исходной соли в модельной смеси, при этом нагревают образец до температуры, обеспечивающей имитацию скважинных условий, таким образом, чтобы при этом температура на поверхности образца превышала температуру, необходимую для протекания реакции разложения солеобразующего соединения с выделением на этой поверхности исходной соли, но не превышала температуры кипения модельной смеси.

2. Способ по п.1, отличающийся тем, что модельная смесь включает в себя карбонат кальция.

3. Способ по п.2, отличающийся тем, что модельную смесь насыщают углекислым газом с образованием в модельной смеси гидрокарбоната кальция.

4. Способ по п.1, отличающийся тем, что в процессе приготовления модельной смеси в нее вводят, по крайней мере, два вещества, в результате реакции которых образуется соль, с которой реагирует газ.

5. Способ по п.4, отличающийся тем, что модельная смесь включает в себя гидрокарбонат натрия и хлористый кальций.

6. Способ по п.1, отличающийся тем, что образец нагревают до температуры, по крайней мере, приближенно соответствующей температуре деталей скважинного оборудования, находящихся в призабойной зоне скважины.

7. Способ по п.1, отличающийся тем, что размещают исследуемый образец таким образом, чтобы обеспечить протекание модельной смеси по заданной поверхности образца.

8. Способ по п.7, отличающийся тем, что обеспечивают дозированную подачу модельной смеси на образец.

9. Способ по п.8, отличающийся тем, что подачу модельной смеси на образец осуществляют капельным способом, при этом частота каплепадения, по крайней мере, приближенно соответствует времени стекания капли по заданной поверхности образца.

10. Способ по п.7, отличающийся тем, что на заданной поверхности образца выполняют канавку, формирующую направление стока модельной смеси и ограничивающую площадь поверхности образца, взаимодействующую с модельной смесью.

11. Способ по п.7, отличающийся тем, что образец вращают относительно его центральной оси во время стекания по заданной поверхности образца модельной смеси.

12. Способ по п.7, отличающийся тем, что подачу модельной смеси на образец осуществляют капельным способом, при этом частота каплепадения, по крайней мере, приближенно соответствует времени стекания капли по заданной поверхности образца, образец вращают относительно его центральной оси во время стекания по заданной поверхности образца модельной смеси, а на поверхности образца выполняют канавку, формирующую направление стока модельной смеси и ограничивающую площадь поверхности образца, взаимодействующую с модельной смесью, при этом конфигурация канавки, по крайней мере, приближенно соответствует траектории движения капли модельной смеси при заданной угловой скорости образца.

13. Способ по п.1, отличающийся тем, что образец выполняют в форме рабочего колеса ступени многоступенчатого центробежного насоса.

14. Способ по п.1, отличающийся тем, что концентрация солей и солеобразующих веществ в модельной смеси превышает концентрацию указанных веществ в имитируемой пластовой жидкости.

15. Способ по п.1, отличающийся тем, что перед подачей модельной смеси измеряют массу образца, а по увеличению массы образца после завершения подачи модельной смеси определяют интенсивность солеотложения на поверхности соответствующей детали погружного насосного агрегата для добычи нефти.

16. Способ по п.1, отличающийся тем, что обеспечивают непрерывную подачу модельной смеси на образец.

17. Способ по п.16, отличающийся тем, что образец размещают в потоке модельной смеси.

18. Способ по п.1, отличающийся тем, что насыщение модельной смеси газом осуществляют в сатураторе.

19. Способ по п.1, отличающийся тем, что перед подачей модельной смеси на образец ее подвергают магнитной обработке.