Способ ремонта трубопровода (варианты)

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и используется при ремонте водяных и канализационных сетей. Подготавливают канал проходного сечения трубопровода, приклеивают к его внутренней стенке армирующий материал, выдерживают клеевое соединение до отверждения и осуществляют визуальный контроль качества ремонта. Предварительно рассчитывают ширину заготовки, исходя из внутреннего диаметра трубопровода, выбирают ее меньшей длины окружности проходного сечения трубопровода, наносят клеящий состав на внутреннюю стенку трубопровода и осуществляют приклеивание путем прижатия, по меньшей мере, одного слоя армирующего материала к внутренней стенке трубопровода. В варианте выполнения способа приклеивание осуществляют путем прижатия, по меньшей мере, одного смазанного клеящим составом армирующего материала к внутренней стенке трубопровода. Упрощает ремонтные работы. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам ремонта трубопроводов водяных, канализационных сетей. Оно может быть использовано при ремонте и восстановлении химических, нефте- и газотрубопроводов, фекальных и ливневых стоков и т.д.

Известен способ бестраншейной замены трубопроводов, включающий замену подземных трубопроводов путем сборки из блоков рабочего органа, центрирование его относительно удаляемого трубопровода и протягивание в приемный приямок. Одновременно рабочий орган затягивает новый трубопровод (см. описание изобретения к патенту РФ №2116547, МПК F 16 L 1/028, опубл. 27.07.98). Известный способ весьма трудоемок и требует изготовления специального дорогостоящего оборудования (рабочего органа).

Известен способ реконструкции трубопроводов с помощью "чулка", изготовленного из кислотоупорного поливолокна, спрессованного с резиной. Гибкий чулок вставляют в поврежденную трубу, затем распрямляют воздействием напора холодной воды. Затем производят затвердевание "чулка" подачей горячей воды по всей длине распрямленного чулка. Образовавшаяся внутри старой полости новая труба способна противостоять значительным механическим и химическим воздействиям. Перечисленным операциям предшествует обследование полости трубопроводов, осуществляемое телекамерой, удаление инородных тел, грязи и осадков напором воды гидродинамическими машинами (найдено на сайте http://baltproiect.spb.ru/new/equipment/pips/stoking.html 10.12.2003 г.).

Данный способ применим для всех типов трубопроводов диаметром от 75 до 2000 мм, однако он требует подачи значительного количества горячей воды и поддержания ее необходимой температуры на определенный период времени, что трудно осуществить в холодные периоды года в условиях низких температур, что приводит к значительному увеличению трудоемкости и удорожанию стоимости ремонта трубопроводов.

Ближайшим аналогом к заявляемому изобретению является способ покрытия внутренней поверхности трубопровода при их строительстве и ремонте. Внутрь трубопровода вводят рукав, наружный слой которого выполнен из герметичного пленочного материала с относительным удлинением 0,5-15%, а средний волокнистый слой пропитан термореактивным полимерным связующим. Рукав раздувают, прижимают к внутренней поверхности трубопровода с последующим отверждением полимерного связующего. В описании примера использования прототипа говорится о подготовке внутренней поверхности канала (см. описание изобретения к патенту РФ №2037734, МПК7 F 16 L 58/10, опубл. 19.06.1995).

Его недостатком является также необходимость использования определенной нагнетаемой среды для «раздувания» перед фиксацией формы рукава - отверждением.

Задачей и техническим результатом изобретения является снижение стоимости при проведении ремонта трубопровода путем отказа от использования каких-либо нагнетаемых сред для формообразования и/или удержания канала из ремонтирующих материалов до их отверждения.

Указанный технический результат достигается тем, что в способе ремонта трубопроводов по первому варианту, включающем подготовку канала проходного сечения трубопровода, приклеивание к внутренней стенке трубопровода армирующего материала, выдержку клеевого соединения до отверждения и визуальный контроль качества, предварительно рассчитывают ширину заготовки, исходя из внутреннего диаметра трубопровода, выбирают ее меньшей длины окружности проходного сечения трубопровода, затем наносят клеящий состав на внутреннюю стенку трубопровода, а приклеивание осуществляют путем прижатия, по меньшей мере, одного слоя армирующего материала к внутренней стенке трубопровода.

Указанный технический результат достигается тем, что в способе ремонта трубопровода по второму варианту, включающем подготовку канала проходного сечения трубопровода, приклеивание к внутренней стенке трубопровода армирующего материала, выдержку клеевого соединения до отверждения и визуальный контроль качества, предварительно рассчитывают ширину заготовки, исходя из внутреннего диаметра трубопровода, выбирают ее меньшей длины окружности проходного сечения трубопровода, а приклеивание осуществляют путем прижатия, по меньшей мере, одного смазанного клеящим составом слоя армирующего материала к внутренней стенке трубопровода.

Кроме того, в обоих вариантах прижатие следующей заготовки армирующего материала по периметру трубопровода ведут с нахлестом по поперечному сечению трубопровода.

Кроме того, в обоих вариантах после укладки и отверждения последнего слоя армирующего материала производят нанесение клеящего состава с образованием гладкой внутренней поверхности трубопровода, при этом все операции по нанесению клеящего состава производят с помощью распылителя.

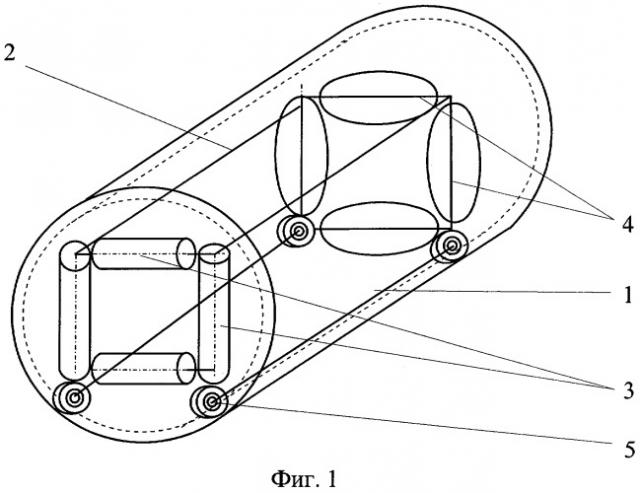

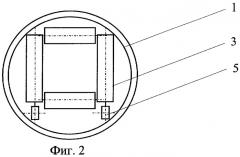

Заявляемый способ иллюстрируется чертежами, где на фиг.1 и 2 показана схема устройства для реализации способа.

Способ по первому варианту реализуется следующим образом. Вначале производят визуальное обследование трубопровода (трубопроводов) с помощью технических средств: фотоаппаратов, видеокамер и т.п. Затем производят очистку внутренней поверхности трубопровода от загрязнений механически или путем подачи воздуха, горячей воды или специальных реагентов. Производят расчет требуемой ширины заготовки, исходя из внутреннего диаметра трубопровода и эксплутационного давления, определяя потребное количество слоев. Отрезают необходимое количество материала, в качестве которого может быть использована, например, стеклоткань, при необходимости скрепляют (сшивают, склеивают, сваривают) куски заготовки до получения расчетного размера. Затем сворачивают заготовку (полотнище) по ее длине. Наносят, например, с помощью распылителя клеящий состав на внутреннюю стенку трубопровода 1. В трубопровод 1 (фиг.1) вводят приспособление, состоящее из каркаса 2 с закрепленными на нем валиками с рулонами 3 армирующего материала и овальными прижимными валиками 4, копирующими внутренний контур трубопровода. Конструкция может перемещаться на опорных колесах 5.

В способе по второму варианту предварительно пропитывают заготовку армирующего материала клеящим составом с пропусканием заготовки через обкаточные ролики 4 до размещения свернутой и пропитанной составом заготовки в трубопроводе 1. Заготовка, пропитанная клеящим составом, распрямляется в трубопроводе с помощью обкаточных роликов 4, прилегая плотно к внутренней стенке трубопровода с образованием необходимого количества слоев для обеспечения заданной прочности в зависимости от эксплуатационного давления. Для внутренней поверхности трубопровода антифрикционных и/или антикоррозионных свойств последний приклеенный слой армирующего материала в обеих вариантах способа покрывают клеящим или полимеризующимся составом. Нанесение клеящего состава можно производить с помощью распылителя.

Один из возможных материалов для реализации ремонта трубопровода по заявляемому способу - стеклоткань. Причем, поскольку формообразование нового канала внутри ремонтируемого трубопровода происходит без использования воздействующих сред, то используемая стеклоткань может быть негерметична и предназначена только для армирующей функции. Заготовка из стеклоткани выбирается по ширине, меньшей, чем длина окружности проходного сечения трубопровода. Например, при внутреннем диаметре 1 м длина окружности составит π*D=3.14 м, заготовка будет выбрана шириной, меньшей 3.14 м, и с учетом количества применяемых заготовок. Для варианта, указанного на чертеже, - это четыре заготовки. Поэтому с учетом обеспечения нахлеста по поперечному сечению ширина одной заготовки будет выбрана 0.85 м, т.к. 0.85*4=3.4 м >3.12 м. В качестве клеящего и полимеризующего состава может использоваться полиэфир. Его клеящие свойства достаточны, чтобы удерживать заготовку из стеклоткани на стенках ремонтируемого трубопровода даже при наличии на них некоторого количества загрязнений. А полимеризующие свойства полиэфира обеспечат при отверждении герметизацию заготовки из стеклоткани и удержание формы канала, заданной при приклеивании к стенкам трубопровода. Сначала приклеиваются к внутренней поверхности трубопровода две заготовки шириной 0.85 м напротив друг друга, затем еще две на незакрытые участки с обеспечением нахлеста между всеми соседними заготовками.

После отвердевания отремонтированный трубопровод готов к эксплуатации. Оба варианта способа позволяют использовать клеящий материал с малым временем затвердевания, что ускоряет процесс ремонта трубопроводов.

Заявленный способ может быть осуществлен с помощью известных в области техники средств и компонентов и соответствует условию патентоспособности "промышленная применимость".

1. Способ ремонта трубопровода, включающий подготовку канала проходного сечения трубопровода, приклеивание к внутренней стенке трубопровода армирующего материала, выдержку клеевого соединения до отверждения и визуальный контроль качества, отличающийся тем, что предварительно рассчитывают ширину заготовки, исходя из внутреннего диаметра трубопровода, выбирают ее меньшей длины окружности проходного сечения трубопровода, затем наносят клеящий состав на внутреннюю стенку трубопровода, а приклеивание осуществляют путем прижатия, по меньшей мере, одного слоя армирующего материала к внутренней стенке трубопровода.

2. Способ по п.1, отличающийся тем, что прижатие следующей заготовки армирующего материала по периметру трубопровода ведут с нахлестом по поперечному сечению трубопровода.

3. Способ по п.1 или 2, отличающийся тем, что после укладки и отверждения последнего слоя армирующего материала производят нанесение клеящего состава с образованием гладкой внутренней поверхности трубопровода, при этом все операции по нанесению клеящего состава производят с помощью распылителя.

4. Способ ремонта трубопровода, включающий подготовку канала проходного сечения трубопровода, приклеивание к внутренней стенке трубопровода армирующего материала, выдержку клеевого соединения до отверждения и визуальный контроль качества, отличающийся тем, что предварительно рассчитывают ширину заготовки, исходя из внутреннего диаметра трубопровода, выбирают ее меньшей длины окружности проходного сечения трубопровода, приклеивание осуществляют путем прижатия, по меньшей мере, одного смазанного клеящим составом армирующего материала к внутренней стенке трубопровода.

5. Способ по п.4, отличающийся тем, что прижатие следующей заготовки армирующего материала по периметру трубопровода ведут с нахлестом по поперечному сечению трубопровода.

6. Способ по п.4 или 5, отличающийся тем, что после укладки и отверждения последнего слоя армирующего материала производят нанесение клеящего состава с образованием гладкой внутренней поверхности трубопровода, при этом все операции по нанесению клеящего состава производят с помощью распылителя.