Способ изготовления пластинчато-беструбного теплообменника

Иллюстрации

Показать всеИзобретение относится к тепловой технике, а именно к оборудованию преимущественно для нагрева помещений и может быть использовано в конструкциях теплообменников и технологиях их изготовления. Теплообменный элемент пластинчато-беструбного теплообменника выполнен в виде пластины с цилиндрическими каналами, имеющими отбортовки конической формы, на поверхности выполнены рифли, а на конце каждой отбортовки имеется поясок цилиндрической формы. Способ изготовления теплообменного элемента включает образование на пластине отбортовок конической формы путем их многооперационной вытяжки штамповкой с удалением дна отбортовок и выполнением на пластине технологического отверстия, причем технологическое отверстие выполняют после первой операции вытяжки каждой отбортовки на ее дне, после окончания операций штамповки отбортовок и удаления дна выполняют на их концах цилиндрический поясок, а на поверхности пластины выполняют рифли. Изобретение позволяет разработать технологию изготовления пакета пластин теплообменника для обогрева жилых и производственных помещений, которая позволяет исключить деформирование (скручивание) пакета в процессе его сборки и эксплуатации. 4 ил.

Реферат

Изобретение относится к тепловой технике, а именно к оборудованию для нагрева помещений, и может быть использовано для изготовления пакетов пластинчато-беструбных теплообменников.

Известен способ изготовления пластинчато-трубного теплообменника, согласно которому многопереходной холодной штамповкой формируют на пластинах выступы (отбортовки) в виде усеченных конусов, удаляют дно отбортовок, причем получение отбортовок осуществляют одновременно с деформированием пластин, после чего осуществляют сборку пластин в пакет и его пайку, причем на концах отбортовок формируют цилиндрический поясок, ширина которого составляет 0,2-0,3 его высоты, а на плоскости каждой пластины рельефной формовкой выполняют профилированные ребра жесткости и собирают пластины в пакет при однонаправленном расположении выпуклостей ребер (см. патент РФ №2059186, кл. F 28 F 2/04, 1992 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что однонаправленное расположение выпуклостей ребер при сборке пакета позволяет снизить коробление пластин, однако в процессе формирования выступов в пластине возникают внутренние напряжения, которые вызывают скручивание пакета пластин при его сборке относительно вертикальной оси (эффект винта).

Задачей настоящего изобретения является разработка технологии изготовления пакета пластин теплообменника для обогрева жилых и производственных помещений, которая позволяет исключить деформирование (скручивание) пакета в процессе его сборки и эусплуатации.

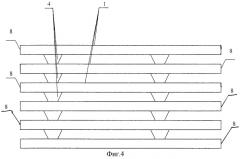

Поставленная задача обеспечивается тем, что в способе изготовления пластинчато-беструбного теплообменника путем формирования в каждой пластине многооперационной вытяжкой штамповкой выступов конической формы, удаления дна выступов, формирования на конце каждого выступа цилиндрического пояска и формирования рифлей, как минимум на одной стороне каждой пластины, и сборки пластин в пакет путем сопряжения наружной поверхности выступов одной пластины с внутренней поверхностью выступов соседней пластины новым является то, что на первой операции вытяжки на дне выступов пластин выполняют технологическое отверстие и метки на одной из сторон каждой пластины, а все остальные операции вытяжки выступов штамповкой выполняют располагая пластину таким образом, чтобы выполненные метки занимали одно и то же положение относительно обрабатывающего инструмента, а сборку пластин в пакет осуществляют располагая соседние пластины пакета друг относительно друга таким образом, чтобы стороны пластин, помеченные метками, находились с противоположных сторон пакета.

Сборка пакета описанным выше образом позволяет компенсировать внутренние напряжения в пластинах, образовавшиеся в результате образования выступов пластин, и таким образом исключить коробление собранного пакета теплообменника при его сборке. Установка пластины относительно обрабатывающих инструментов на всех операциях штамповки пластины с одинаковым расположением меток позволяет обеспечить одинаковый закон распределения в пластине внутренних напряжений и компенсировать их при сборке пакета.

При проведении патентных исследований не обнаружены решения, идентичные заявленной технологии, а следовательно, заявленный способ соответствуют критерию патентоспособности «новизна».

Сущность заявленного изобретения не следует явным образом из известных технических решений, а следовательно, заявленный способ соответствуют критерию патентоспособности «изобретательский уровень».

Сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

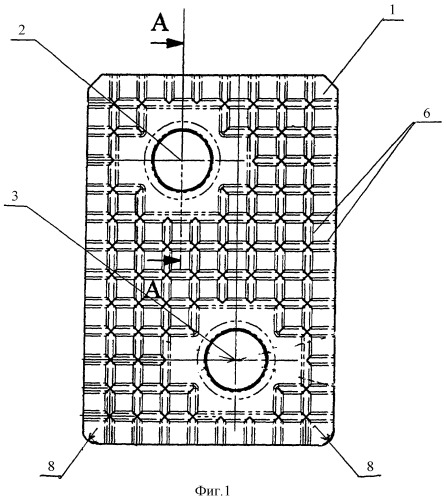

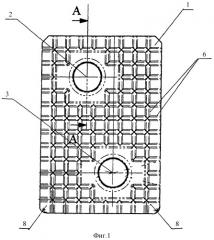

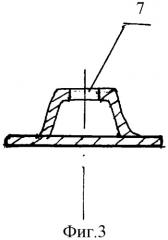

Сущность заявленного изобретения поясняется графическими материалами, на которых:

на фиг.1 - теплообменный элемент, вид в плане;

на фиг.2 - разрез А-А по фиг.1;

на фиг.3 - отбортовка после первой операции штамповки;

на фиг.4 - пакет пластин теплообменника в сборе.

Изготовленный по данному способу, сущность которого будет раскрыта ниже, теплообменник содержит несколько собранных в пакет теплообменных элементов, каждый из которых выполнен в виде пластины 1 с отверстиями 2 и 3, каждое из которых имеет отбортовку 4 конической формы с цилиндрическим пояском 5 на ее конце. Отбортовки (выступы) отверстий направлены в одну сторону и угол их конусности составляет 4-8°, что обеспечивает фиксацию элементов при сборке их в батарею без применения крепежных элементов или припоев.

Пластина 1 может иметь различную форму, например прямоугольную.

На поверхности пластины со стороны отбортовок выполнены рифли 6. Расположение рифлей 6 может быть различным. Так, на пластине прямоугольной формы целесообразно выполнять рифли 6 параллельно большим и/или меньшим сторонам.

Способ изготовления теплообменника следующий.

Первоначально получают заготовку (пластину) требуемой формы (форма пластины теплообменника может быть самой различной) с припуском по контуру пластины.

Далее на пластине формируют конические отбортовки 4, количество которых также может быть самым различным (в заявке рассматривается пластина 1, на которой выполняют две отбортовки 4).

Отбортовки выполняют многооперационной штамповкой, путем пооперационной их вытяжки.

На первой операции вытяжки осуществляют начальное формирование поверхности отбортовок 4, их дна, а также нанесение меток на одну из сторон каждой пластины и выполнение технологического отверстия в дне каждой отбортовки. Данные отверстия могут быть выполнены штамповкой, после этого осуществляют, как правило за несколько операций, формирование полного профиля отбортовок. Количество данных операций может быть различным и зависит, как правило, от вида металла пластины, ее толщины, размеров отбортовок.

После выполнения на пластине отбортовок полного профиля осуществляют удаление дна отбортовок (в которых выполнены отверстия) и формирование цилиндрического пояска 5 на каждой отбортовке.

Далее осуществляют в случае необходимости правку пластины, после чего обрезают припуски по контуру пластины, формируя ее окончательный размер, и осуществляют выполнение на ней рифлей 6. Операция правки пластины может быть совмещена с операцией выполнения на ней рифлей.

Выполнение отверстия в дне отбортовок во время первой операции вытяжки отбортовки штамповкой позволяет избежать нарушения целостности отбортовок. Кроме того, и это весьма важно, так как именно от отверстия осуществляется основное перераспределение объемов металла при вытяжке отбортовок, то в зоне отверстия наблюдается утонение металла, возможны нарушения его структуры, появления трещин, что резко снижает качество изготовления пластин. В предложенной технологии именно эта зона и удаляется при выполнении отверстий на концах отбортовок.

Таким образом, выполнение отверстий именно в дне каждой отбортовки позволяет сохранить более однородную структуру по поверхности отбортовки, избежать появления трещин и утонений на ее поверхности при последующих операциях вытяжки.

Вырубка заготовки с припуском по ее контуру обеспечивает получение пластины с точно заданными формой и размерами, так как в процессе многооперационной вытяжки отбортовок, вследствие значительного перераспределения массивов металла пластины, она несколько «стягивается» к центру. Данный припуск удаляют после получения отбортовок.

Сущность способа изготовления теплообменного элемента пластинчато-беструбного теплообменника будет более понятна из приведенного ниже примера.

Необходимо изготовить теплообменный элемент размерами 130×90 мм, с двумя отбортовками, имеющими начальный диаметр 27 мм и конусность 5, материал пластины - тонколистовая сталь толщиной 0,5 мм, марки ст08 ПС.

Материал для заготовок пластин хранится в рулоне.

Первоначально устанавливают рулон на размоточно-правильное приспособление и заправляют начало рулона (ленту) в штамп.

В размоточно-правильном приспособлении осуществляется правка ленты, разматываемой из рулона.

Далее осуществляют вырубку штамповкой заготовки пластины прямоугольной формы с припуском на сторону 10 мм, после чего осуществляют за несколько операций образование на штампах вытяжкой отбортовок.

На второй операции (первая операции вытяжки) осуществляют начальное формообразование отбортовок с образованием конической их поверхности и дна, а также осуществляют получение технологического отверстия 7 в дне каждой отбортовки и на одной из сторон каждой пластины выполняют метки 8, например радиусные округления 8, в то время как на других сторонах остаются фаски. На третьей и четвертой операциях осуществляют окончательное формирование отбортовок. После получения отбортовок заданных профиля и размеров производят выштамповку (удаление) дна каждой отбортовки (пятая операция), после чего штамповкой осуществляют окончательное формирование конуса и образование цилиндрического пояска на каждой отбортовке (шестая операция). Все операции штамповки, за исключением первой, осуществляют располагая пластину таким образом, чтобы метки занимали относительно обрабатывающего инструмента одно и то же положение.

Далее осуществляют на штампе обрезку припусков по контуру пластины (седьмая операция), после чего за одну операцию (восьмая операция) осуществляют правку пластины и образование на ее поверхности рифлей 6.

Изготовление пластины закончено.

Необходимо отметить, что для изготовления пластины используется известное оборудование. Режимы проведения операций также известны.

При сборке теплообменника теплообменный элемент отбортовками 4 вставляют в отверстия 2 и 3 другого теплообменного элемента таким образом, что его сторона с метками устанавливается противоположно стороне с метками соседней пластины. Теплообменные элементы фиксируются друг относительно друга за счет сил самоторможения конического соединения. Аналогичным образом вставляются и фиксируются другие теплообменные элементы. Наращивание пакета происходит до тех пор, пока не будет собран пакет заданного размера. К крайним теплообменным элементам присоединяют коллекторы (не показаны) подвода и отвода теплоносителя.

Способ изготовления пластинчато-беструбного теплообменника путем формирования в каждой пластине многооперационной вытяжкой штамповкой выступов конической формы, удаления дна выступов, формирования на конце каждого выступа цилиндрического пояска и формирования рифлей, как минимум, на одной стороне каждой пластины и сборки пластин в пакет путем сопряжения наружной поверхности выступов одной пластины с внутренней поверхностью выступов соседней пластины, отличающийся тем, что после первой операции вытяжки на дне выступов пластин выполняют технологическое отверстие и метки на одной из сторон каждой пластины, а все остальные операции вытяжки выступов штамповкой выполняют располагая пластину таким образом, чтобы выполненные метки занимали одно и то же положение относительно обрабатывающего инструмента, а сборку пластин в пакет осуществляют располагая соседние пластины пакета относительно друг друга таким образом, чтобы стороны пластин, помеченные метками, находились с противоположных сторон пакета.