Способ изготовления ротора шарового гироскопа

Иллюстрации

Показать всеИзобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов шаровых гироскопов. Детали ротора получают в виде сопрягаемых по цилиндрической поверхности охватываемой цилиндрической детали и охватывающей втулки, диаметры которых определяют из приведенных соотношений. В средней части цилиндрической детали симметрично ее оси выполняют профилированную кольцевую проточку, которую заполняют материалом армирующего элемента для создания преобладающего момента инерции ротора. Детали сопрягают между собой путем установки охватывающей втулки на охватываемую цилиндрическую деталь. Детали сваривают по цилиндрической поверхности сопряжения с созданием радиально ориентированных по отношению к их оси сварочных напряжений. Затем механической обработкой осуществляют формообразование сферической поверхности ротора с обеспечением ее симметрии относительно армирующего элемента. Далее производят сферодоводку и балансировку ротора. В результате обеспечивается расширение технологических возможностей способа и повышение точности полученного ротора. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов шаровых гироскопов.

Известен способ изготовления полого ротора электростатического гироскопа [Малеев П.И. Новые типы гироскопов. Судостроение, Ленинград, 1971, стр.17-18], содержащий формообразование двух тонкостенных полусфер наружным диаметром ˜50 мм, реализацию неразъемного соединения этих полусфер по плоскостям разъема посредством сварки или пайки, сферодоводку и балансировку ротора. Для создания преобладающей главной центральной оси инерции в процессе формообразования в экваториальной области стенки каждой полусферы выполняются более толстыми, чем на полюсе.

Выполнение операций доводки и балансировки ротора осуществляется с приданием ротору вытянутого вдоль оси симметрии эллипсоида вращения для того, чтобы при вращении на рабочих оборотах (десятки тысяч оборотов в минуту) за счет центробежных сил происходила трансформация ротора в правильную сферу.

Недостатками данного способа являются:

1) сравнительно невысокая точность и надежность ротора, связанные с наличием располагающегося в экваториальной зоне ротора сварного (паяного) шва, который имеет прочность, значительно меньшую, чем прочность основного материла (как правило, бериллий), что вызывает отклонения от требуемой расчетной формы эллипсоида при асферизации ротора, а также непрогнозируемые искажения геометрии ротора при его трансформации в сферу в процессе его функционирования на рабочих оборотах;

2) сложность технологии изготовления ротора, обусловленная необходимостью комплексного обеспечения совокупности таких согласованных параметров, как остаточный дисбаланс, конечный диаметр, разность осей эллипсоида, точность формы и т.д. на уровне десятых и сотых долей микрометра;

3) функциональные погрешности ротора, определяемые отличающейся от основного материала величиной электропроводности зоны сварного (паяного) шва, что создает неравнозначные условия при вращении ротора в электростатическом подвесе;

4) ограниченные возможности технологии изготовления ротора, имея в виду обусловленные перспективами использования электростатических гироскопов в аэрокосмической технике, тенденции миниатюризации этих приборов; очевидно, что для ротора диаметром ˜10 мм и меньше крайне сложно обеспечить требуемый уровень точности формирования тонкостенных полусфер, сварки (пайки), асферизации и т.д.

Проблемы создания малогабаритного электростатического гироскопа во многом решает изготовление сплошного ротора, что вполне допустимо, т.к. масса ротора в данном случае (для диаметра ˜10 мм) не столь велика, чтобы затруднить условия взвешивания ротора в электростатическом поле. Сплошной ротор, кроме того, снимает вопросы его асферизации, поскольку учитывать искажение его формы под действием центробежных сил при вращении на рабочих оборотах нет необходимости вследствие большой жесткости сплошной сферы.

Известен способ изготовления сплошного ротора электростатического гироскопа [JEEF. Transactions on Aerospace and Electronic System, 1984, VAES-20, №4], содержащий формообразование ротора из бериллиевой заготовки с выполнением в ней элементов, обеспечивающих создание преобладающего момента инерции, путем реализации неразъемного соединения с этой заготовкой армирующих элементов в виде двух танталовых проволочек, ориентированных вдоль оси заготовки. Неразъемное соединение армирующих элементов с основой осуществляется на стадии спекания заготовки. В процессе формообразования получают сплошной ротор, перпендикулярно оси вращения которого расположены более тяжелые массы, смещающие его центр тяжести относительно геометрического центра ротора. Этот дисбаланс используется для определения углового положения ротора при вращении и для его подкрутки.

Указанному способу-аналогу присущи следующие недостатки.

1. Сложность технологии изготовления и балансировки ротора, обусловленные тем, что имеет место неопределенность в ориентации проволочных армирующих элементов относительно каких-либо базовых элементов исходной заготовки, что могло бы обеспечить возможность точного формообразования сферы ротора относительно его центра масс.

2. Низкая точность электростатического гироскопа с таким ротором, поскольку сам принцип данного способа-аналога не дает возможность в достаточно широких пределах регулировать величину дисбаланса ротора, что существенно ухудшает его функциональные характеристики.

По наибольшему числу общих существующих признаков в качестве прототипа принят способ изготовления ротора электростатического гироскопа [Щербак А.Г., Кедров В.Г. Технология прецизионной диффузионной сварки в точном приборостроении, ГНЦ РФ - ЦНИИ ″Электроприбор″, Санкт-Петербург, 1997, стр.140-141], содержащий формообразование бериллиевой шаровой опоры диаметром D с выполнением в ней, по меньшей мере, трех (в конкретном случае - четырех) равномерно распределенных по окружности экваториальной плоскости глухих отверстий диаметром d=(0,15-0,35)D и глубиной Н=(0,2-0,4)D, оси которых пересекаются в центре симметрии опоры (центре сферы диаметром D), формообразование одинаковых бериллиевых цилиндрических вставок и армирующих медных дисков диаметром d1=d и толщиной b=(0,2-0,5)Н, жесткую фиксацию вставок в теле шаровой опоры посредством диффузионной сварки с размещением на дне каждого отверстия диска, а сверху нее вставки, последующие операции сферодоводки и балансировки ротора.

В данном случае при формировании шаровой опоры появляется базовая сферическая поверхность, относительно которой ориентируют позиции размещения армирующих элементов и осуществляют окончательную обработку ротора. Кроме того (по сравнению со способом-аналогом), исключается выход на наружную поверхность элементов ротора, выполненных из материала, отличающегося от материала шаровой опоры по физико-механическим свойствам, и обеспечивается возможность использования принципа оптического съема углового положения ротора в процессе его изготовления.

Вместе с тем, способу-прототипу присущи такие недостатки, как ограниченные технологические возможности процесса изготовления ротора и недостаточно высокая точность ротора, что обусловлено следующими факторами.

1) Практически ротор включает девять составных частей (шаровая опора, четыре армирующих медных диска и четыре вставки) и небольшие погрешности их изготовления и сварки в каждой из четырех позиций размещения армирующих элементов в целом могут значительно ухудшать точность изготовления ротора.

2) Значительные деформации ротора в процессе диффузионной сварки вследствие необходимых деформаций сжатия каждой вставки за счет направленного вдоль ее оси сварочного давления, что необходимо для появления радиально ориентированных напряжений сжатия на контактной цилиндрической поверхности и позволяет реализовать неразъемное соединение вставки с шаровой опорой. Причем эти деформации будут различными и будут неопределенным образом изменяться при каждой последующей сварке (например, каждой пары противолежащих позиций сварки), поскольку при этом меняется конфигурация и жесткость опоры

3) Ограничения, связанные с количеством и геометрией размещения армирующих элементов, что обусловлено, в том числе, и указанными выше деформациями. При этом очевидно, что наилучшим вариантом является равномерное распределение массы армирующего элемента по окружности в теле ротора.

4) Ограничения в выборе материала армирующих элементов, поскольку необходимо определить параметры сварки для стыкового соединения в системе ″опора-армирующий элемент-вставка″ и соединения вставок с опорой (с учетом преобразования одноосного давления сжатия в радиально ориентированные напряжения в цилиндрическом контакте).

Задачей изобретения является повышение точности и расширение технологических возможностей процесса изготовления ротора шарового гироскопа.

Согласно изобретению поставленная задача решается тем, что детали ротора получают в виде сопрягаемых по цилиндрической поверхности охватываемой цилиндрической детали диаметром d1 и охватывающей втулки с внутренним диаметром d2 и наружным диаметром d3, при этом упомянутые диаметры цилиндрической детали и охватывающей втулки определяют из следующих соотношений:

где D - диаметр сферической поверхности ротора,

а длины L1 охватываемой детали и L2 охватывающей втулки задают в пределах (1,5-3,0)D, в средней части цилиндрической детали симметрично ее оси выполняют профилированную кольцевую проточку, которую заполняют материалом армирующего элемента для создания преобладающего момента инерции ротора, сопряжение деталей ротора между собой осуществляют путем установки охватывающей втулки на охватываемую цилиндрическую деталь, диффузионную сварку производят по цилиндрической поверхности сопряжения упомянутых втулки и цилиндрической детали с созданием радиально ориентированных по отношению к их оси сварочных напряжений, а затем посредством механической обработки осуществляют формообразование сферической поверхности ротора диаметром D1=D+Δ, где Δ - припуск на сферодоводку и балансировку ротора, с обеспечением симметрии упомянутой сферической поверхности ротора относительно армирующего элемента и производят сферодоводку и балансировку ротора. При этом радиально ориентированные сварочные напряжения создают за счет разности коэффициентов термического линейного расширения материала свариваемых цилиндрической детали и охватывающей втулки и материала размещаемой на последней кольцевой обоймы.

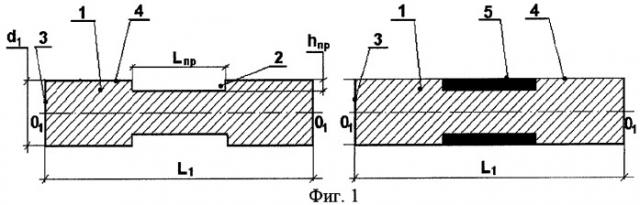

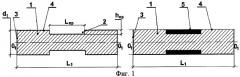

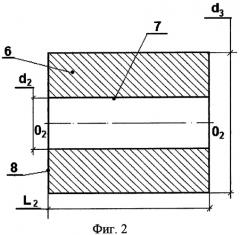

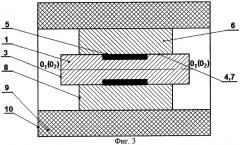

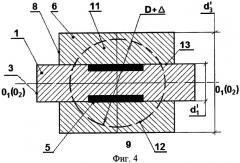

Сущность изобретения поясняется чертежами, на которых на фиг.1 представлена охватываемая цилиндрическая деталь, на фиг.2 - охватывающая втулка, на фиг.3 - общий вид сборки деталей ротора перед операцией диффузионной сварки и на фиг.4 - заготовка ротора после операции сварки и схема формообразования сферического ротора. На фиг.1, 2, 3 и 4 обозначены:

1 - охватываемая цилиндрическая деталь диаметром d1 и длиной L1;

2 - профилированная кольцевая проточка шириной Lпр и глубиной hпр, выполняемая в средней части цилиндрической детали 1;

3 - торцевая базовая поверхность цилиндрической детали 1 для ориентации проточки 2;

4 - сопрягаемая (свариваемая) поверхность охватываемой цилиндрической детали 1;

5 - материал армирующего элемента, заполняющий объем проточки 2;

6 - охватывающая втулка, имеющая диаметр d2 внутренней сопрягаемой (свариваемой) поверхности, диаметр d3 наружной цилиндрической поверхности и длину L2;

7 - сопрягаемая (свариваемая) цилиндрическая поверхность втулки 6 диаметром d2;

8 - торцевая базовая поверхность втулки 6 для требуемой ориентации втулки 6 относительно цилиндрической детали 1 и армирующего элемента 5 при сборке деталей под сварку;

9 - кольцевая обойма, выполненная из материала с меньшим значением коэффициента термического линейного расширения, чем материал охватываемой цилиндрической детали 1 и охватывающей втулки 6, и используемая для создания радиально ориентированных по отношению к осям деталей 1 и 6 сварочных напряжений, обеспечивающих при нагреве протекание процессов диффузионной сварки;

10 - торцевая базовая поверхность обоймы 9 для выставки обоймы относительно деталей 1 и 6 в требуемом положении при сборке деталей под сварку;

11 - сферический ротор, получаемый из сваренных охватываемой цилиндрической детали 1 и охватывающей втулки 6;

12 - наружная сферическая поверхность ротора 11;

13 - сварной шов деталей 1 и 6;

d1' - диаметр деформированной охватываемой цилиндрической детали 1 после операции диффузионной сварки;

d3' - наружный диаметр охватывающей втулки 6 после операции диффузионной сварки;

D - диаметр готового ротора после операций сферодоводки и балансировки;

Δ - припуск на сферодоводку и балансировку ротора 11;

01-01 и 02-02 - оси симметрии деталей 1 и 6 соответственно;

01(02)-01(02) - ось симметрии заготовки после сварки и ось вращения ротора 11.

Способ заключается в выполнении совокупности и последовательности следующих технологических операций.

1. Средствами механической обработки (точение, шлифовка) производят формообразование охватываемой цилиндрической детали 1 и охватывающей втулки 6 (в данном конкретном случае рассматривается вариант изготовления сплошного бериллиевого ротора электростатического гироскопа). Цилиндрические поверхности 4 и 7, определяемые диаметром d1 охватываемой цилиндрической детали 1 и диаметром d2 охватывающей втулки 6, являются сопрягаемыми при сборке деталей и образующими соединение по цилиндрической поверхности 13 в процессе диффузионной сварки. Поэтому соотношение этих диаметров составляет d1=(0,995-0,998)d2, т.е. практически при сборке деталей 1 и 6 под сварку исходный радиальный зазор между цилиндрическими поверхностями 4 и 7 составляет единицы микрометра. Численная величина диаметра d1 определяется расчетным путем как характеристика ротора, поскольку этим задается позиция размещения в теле ротора 11 армирующего элемента 5. Очевидным является условие: d1<D, d2<D и d3>D.

Соотношение

определяется особенностями технологии сварки и задано из условия, что равные площади поперечного сечения деталей 1 и 6 при радиально ориентированных сварочных напряжениях термического натяга обеспечивают равные осесимметричные деформации каждой из деталей 1 и 6, одинаковый характер последующей релаксации сварочных напряжений и, в конечном счете, идентичность свойств материала по всему объему готового ротора. Указанное соотношение (1) следует из выражения, определяющего равенство площадей поперечного сечения деталей 1 и 6:

πd1 2/4=πd3 2/4-πd2 2/4=π/4(d3 2-d2 2),

или d1 2=d3 2-d2 2,

откуда d3 2=d1 2+d2 2.

Подставляя в последнем выражении d2 вместо d1, поскольку они имеют весьма близкие значения, можно получить зависимость:

Множитель (0,9-1,1) в соотношении (1) определяет область возможного варьирования величиной диаметра d3 от номинального значения, задаваемого выражением (2).

Длины L1 и L2 деталей 1 и 6 соответственно задаются в диапазоне (1,5-3,0)D, что обеспечивает необходимые условия последующей механической обработки сваренного узла для различных диаметров D, значения которых и определяют конкретные величины L1 и L2. Кроме того, значения L1 и L2 обусловливают возможность выполнения требуемых операций начального, промежуточного и конечного метрологического контроля геометрии и точности в процессе обработки ротора. При изготовлении охватываемой цилиндрической детали 1 торцевая поверхность 3 выполняется как базовая, что определяет соответствующий уровень требований в части ее плоскостности, чистоты обработки, перпендикулярности поверхности 3 оси 01-01 детали 1 и т.д. Аналогичные условия обеспечиваются и при выполнении базовой торцевой поверхности 8 на охватывающей втулке 6.

2. В средней части охватываемой цилиндрической детали 1 симметрично ее оси 01-01, которая в данном случае является осью вращения изготавливаемого ротора, со стороны сопрягаемой поверхности 4 выполняют профилированную кольцевую проточку 2 шириной Lпр и глубиной hпр, значения которых определяются расчетным путем с учетом величины диаметра d1 и материала армирующего элемента 5. При этом осуществляется жесткая привязка с требуемой точностью местоположения проточки 2 к базовому торцу 3 детали 1.

В совокупности конкретные величины d1, Lпр и hпр, а также выбор материала армирующего элемента 5 взаимообусловлены и определяются требуемым значением основного функционального параметра ротора - соотношения моментов инерции ротора относительно оси вращения 01(02)-01(02) ротора 11 и любой из осей, расположенной в плоскости, перпендикулярной этой оси и проходящей через геометрический центр ротора. Очевидно, что конфигурация проточки 2 может быть самой различной, в том числе и иметь переменную вдоль оси охватываемой цилиндрической детали 1 глубину hпр. Однозначно необходимым исходным условием является обеспечение симметрии конфигурации проточки 2 как относительно оси детали 1, так и плоскости, перпендикулярной оси детали 1 и проходящей через середину проточки 2, т.е. через точку Lпр/2.

3. Далее объем проточки 2 заполняют материалом, имеющим удельный вес, больший, чем у бериллия (в общем случае это может быть медь, молибден и т.д.), формируя в теле заготовки ротора армирующий элемент 5. Выбор конкретного способа заполнения в данном случае не является принципиальным. Можно использовать механическую запрессовку пластичного материала, гальваническое и электрохимическое осаждение и т.д. Однако, учитывая, что процесс последующей диффузионной сварки деталей 1 и 6 осуществляется в вакууме, а также возможность получения однородного по свойствам компактного материала с плотностью, близкой к теоретически возможной, в качестве способа формообразования армирующего элемента 5 наиболее приемлемым является метод термического напыления в вакууме, в частности метод магнетронного напыления. Очевидно, возможен как вариант чистового напыления армирующего элемента 5 без дополнительных операций, так и напыление избыточного количества материала армирующего элемента 5 с последующей его механической доработкой (точение) для получения единой цилиндрической сопрягаемой поверхности 4, что может быть связано со сложным профилем проточки 2.

После окончательного формообразования входящих деталей - охватываемой цилиндрической детали 1 и охватывающей втулки 6 - осуществляют их сборку (фиг.3), устанавливая на деталь 1 цилиндрическую втулку 6 и размещая снаружи цилиндрической втулки 6 обойму 9. Оси 01-01 и 02-02 при этом совмещаются, образуя общую ось симметрии 01(02)-01(02), показанной на фиг.3 сборки. Ось 01(02)-01(02) также является осью симметрии заготовки ротора после сварки и осью вращения ротора 11. Наиболее приемлемым решением в данном случае является использование для создания радиально ориентированных сварочных напряжений давления термического натяга, определяемого различными значениями коэффициентов термического линейного расширения между материалом деталей 1,6 и материалом кольцевой обоймы 9. Практически для бериллиевого ротора в качестве материала обоймы 9 может быть использована корундовая керамика, имеющая существенно меньшее значение коэффициента термического линейного расширения. Очевидно, что в процессе сварки с осью 01(02)-01(02) совмещается и ось симметрии обоймы 9 (на чертеже не обозначена).

На фиг.3 для обоймы 9 указана только установочная торцевая поверхность 10, которая с помощью вспомогательного элемента сварочного модуля, в частности опоры (на фиг.3 не показана), используется для ориентации обоймы 9 относительно деталей 1 и 6. Кроме того, указанная опора может быть использована для взаимной ориентации деталей 1 и 6. Очевидно, что параметры обоймы 9 являются чисто технологическими и производными от конкретных условий процесса диффузионной сварки. В частности диаметр внутренней цилиндрической поверхности связан с выбранным значением температуры сварки, величиной задаваемых осесимметричных деформаций, давлением термического натяга, в свою очередь определяемого принятой скоростью деформирования при сварке (например, в условиях установившейся ползучести) и т.д. Для реального варианта сварки бериллиевых деталей 1 и 6 с использованием обоймы 9 из корундовой керамики при диаметре ротора D ˜10-12 мм (остальные размерные характеристики являются производными величинами от D) превышение внутренним диаметром кольцевой обоймы 9 наружного диаметра d3 охватывающей втулки 6 (т.е. фактический диаметральный зазор) на величину 0,04-0,05 мм обеспечит величину осесимметричной деформации деталей 1 и 6, выражаемую разницей (d1-d1') и (d3-d3'); в пределах 0,040-0,045 мм, что вполне отвечает условию образования качественного диффузионного соединения с образованием сварного шва 13. Указанный зазор для данной схемы сварки станет равным нулю при температуре ˜550°С, что определяет выбор в диапазоне температур 550-980°С скорости нагрева, отвечающей скорости установившейся ползучести бериллия, равной, например, ˜0,28·10-6 с-1, которая соответствует напряжению ˜7 МПа. Отсюда, исходя из величины предела прочности корундовой керамики ˜10 МПа, можно определить габариты обоймы 9 (площадь диаметрального сечения или наружный диаметр), исключающие возможность ее разрушения в процессе сварки. При этом скорость установившейся ползучести бериллия посредством изменения скорости нагрева может быть определена и другим значением, соответствующим иному напряжению при той же величине сварочных деформаций.

Таким образом, конкретная схема процесса диффузионной сварки допускает различные варианты практической реализации, которые ввиду своей очевидности не требуют детализации в описании способа и непринципиальны для настоящего изобретения.

Представленную на фиг.3 сборку устанавливают в вакуумную печь и осуществляют нагрев в вакууме порядка 1·10-5 мм рт.ст. до температур 950-980°С (рекомендуемые температуры диффузионной сварки бериллия). Следует отметить, что режим сварки определяется по отношению к бериллию без учета участия в этом процессе материала армирующего элемента 5. Очевидно, что температура плавления армирующего элемента 5 должна быть ниже, чем температура сварки.

4. Сваренную заготовку ротора устанавливают на токарный станок и, выставляя круговой резец относительно базовой поверхности 3 детали 1 по сферической поверхности 12, производят формообразование сферической заготовки ротора 11 до диаметра D1=D+Δ, где Δ припуск на финишную доводку и балансировку ротора. Симметрия сферической поверхности 11 и армирующего элемента 5 обеспечивается посредством точного совмещения оси 01(02)-01(02) с осью вращения шпинделя токарного станка и постоянного контроля положения обрабатываемой сферы 12 относительно базового торца 3 охватываемой цилиндрической детали 1.

Далее осуществляют финишную обработку ротора посредством последовательных циклических операций направленной доводки, сферодоводки и балансировки со съемом материала с наружной поверхности ротора. Окончательно изготовленный ротор с требуемой величиной дисбаланса ограничен сферической поверхностью диаметра D с допуском, определяемым требованиями чертежа.

Предлагаемая технология позволяет по сравнению со способом-прототипом существенно расширить технологические возможности процесса изготовления ротора и обеспечить повышение его точности, что обусловлено следующими факторами.

1. Существенно повышается качество ротора, определяемое тем, что в данном случае ротор включает три составные части, а не девять, как это имело место в способе-прототипе. Каждая из составных частей может быть выполнена с высокой точностью на уровне единиц микрометра, что существенно уменьшает суммарную погрешность изготовления. Кроме того, процесс формообразования деталей и армирующего элемента по предлагаемой технологии более технологичен и значительно проще, чем в способе-прототипе.

2. Уменьшается негативное влияние сварочных деформаций ротора на точность его последующей обработки, поскольку имеет место только один вид осесимметричной деформации, контролируемой с достаточно высокой точностью. Причем эта деформация одинакова по отношению ко всему объему заготовки ротора.

3. Существенно расширяются технологические возможности, связанные с процессом формообразования армирующего элемента, который выполняется в виде сплошного кольца практически любого профиля. Таким образом, с высокой точностью (доли микрометра) обеспечивается получение армирующего элемента, равномерно распределенного в теле ротора по окружности заданного диаметра.

4. Во многом снимаются ограничения, связанные с выбором материала армирующих элементов, поскольку армирующий элемент непосредственно не участвует в процессе сварки.

Таким образом, поставленная цель достигнута.

Достижение поставленной цели обеспечивается единством существенных признаков способа, выполнением условия необходимости и достаточности признаков и их устойчивой взаимосвязью.

На данный момент в ГНЦ РФ - ЦНИИ ″Электроприбор″ предлагаемый способ был опробован при изготовлении опытной партии сплошных бериллиевых роторов малогабаритных электростатических гироскопов с получением положительных результатов.

В настоящее время разрабатывается техническая документация для использования способа в серийном изготовлении этих приборов.

Технико-экономическая эффективность изобретения заключается в расширении технологических возможностей процесса изготовления и повышения точности роторов электростатических гироскопов, в повышении эффективности навигационных систем и комплексов, где эти гироскопы используются.

Экономический эффект подсчитать не представляется возможным вследствие отсутствия статистически обоснованных исходных и сравнительных данных.

1. Способ изготовления ротора шарового гироскопа, включающий формообразование деталей ротора и армирующего элемента, предназначенного для размещения в теле одной из деталей ротора и обеспечения создания преобладающего момента инерции ротора, последующую сварку деталей ротора между собой, сферодоводку и балансировку ротора, отличающийся тем, что детали ротора получают в виде сопрягаемых по цилиндрической поверхности охватываемой цилиндрической детали диаметром d1 и охватывающей втулки с внутренним диаметром d2 и наружным диаметром d3, при этом упомянутые диаметры цилиндрической детали и охватывающей втулки определяют из следующих соотношений:

где D - диаметр сферической поверхности ротора;

а длину охватываемой детали L1 и охватывающей втулки L2 задают в пределах (1,5-3,0)D, в средней части цилиндрической детали симметрично ее оси выполняют профилированную кольцевую проточку, которую заполняют материалом армирующего элемента для создания преобладающего момента инерции ротора, сопряжение деталей ротора между собой осуществляют путем установки охватывающей втулки на охватываемую цилиндрическую деталь, диффузионную сварку производят по цилиндрической поверхности сопряжения упомянутых втулки и цилиндрической детали с созданием радиально ориентированных по отношению к их оси сварочных напряжений, а затем посредством механической обработки осуществляют формообразование сферической поверхности ротора диаметром D1=D+Δ, где Δ - припуск на сферодоводку и балансировку ротора, с обеспечением симметрии упомянутой сферической поверхности ротора относительно армирующего элемента и производят сферодоводку и балансировку ротора.

2. Способ по п.1, отличающийся тем, что радиально ориентированные сварочные напряжения создают за счет разности коэффициентов термического линейного расширения материала свариваемых цилиндрической детали и охватывающей втулки и материала размещаемой на последней кольцевой обойме.