Топливный элемент с твердым полимерным электролитом

Иллюстрации

Показать всеИзобретение относится к топливным элементам с твердым полимерным электролитом. Согласно изобретению топливный элемент с твердым полимерным электролитом содержит блок (батарею) топливных элементов, образованный ламинированием множества топливных элементов, каждый из которых включает в себя топливный электрод, окислительный электрод и твердую полимерную электролитную мембрану, расположенную между топливным и окислительным электродами. Топливный элемент генерирует электроэнергию посредством электрохимической реакции между первым газом, подаваемым к стороне топливного электрода, и вторым газом, подаваемым к стороне окислительного электрода. В данном топливном элементе первый газ, подаваемый к стороне топливного электрода, и второй газ, подаваемый к стороне окислительного электрода, приспособлены течь в основном в противоположных направлениях в блоке топливных элементов, так что вода, образовавшаяся на стороне окислительного электрода, движется обратимо между топливным электродом и окислительным электродом с увеличением зоны удерживания воды в твердой полимерной электролитной мембране. Технический результат: патентуемый топливный элемент имеет улучшенные характеристики. 15 з.п. ф-лы, 21 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к топливному элементу с твердым полимерным электролитом, способному функционировать с протеканием электрохимической реакции между газообразным водородом на стороне топливного электрода и газообразным кислородом на стороне окислительного электрода через мембрану из твердого полимерного электролита таким образом, чтобы генерировать электрическую энергию.

Предпосылки создания изобретения

Топливный элемент предназначен для протекания электрохимической реакции между топливом, таким как газообразный водород, и окислителем, таким как воздух (газообразный кислород), с преобразованием химической энергии топлива непосредственно в электрическую энергию. Среди различных топливных элементов топливный элемент с твердым полимерным электролитом имеет превосходные характеристики, такие как высокая удельная мощность, конструкционная простота и относительно низкая рабочая температура, и поэтому их техническая разработка значительно продвинулась вперед.

На фиг.21 показан один пример используемых на земле традиционных топливных элементов с твердым полимерным электролитом. Указанный топливный элемент с твердым полимерным электролитом содержит батарею топливных элементов, включающих в себя мембрану 1 из твердого полимерного электролита, топливный и окислительный электроды 2 и 3, расположенные сэндвичеобразно с мембраной 1 из твердого полимерного электролита между ними, впуск 5 водорода, предусмотренный на верхней стороне топливного электрода 2, и впуск воздуха (газообразного кислорода) 6, предусмотренный на верхней стороне окислительного электрода 3. В топливном элементе с твердым полимерным электролитом влага или вода являются очень важными для обеспечения возможности движения ионов водорода в мембране 1 из твердого полимерного электролита. По этой причине с впуском 5 водорода и впуском 6 воздуха соединяют соответственно увлажнители 7, 8 для того, чтобы предотвратить высыхание мембраны 1 из твердого полимерного электролита. Топливный элемент дополнительно включает в себя выпуск 9 водорода, предусмотренный на нижней стороне топливного электрода 2, и выпуск 10 воздуха (газообразного кислорода), предусмотренный на нижней стороне окислительного электрода 3.

Газообразный водород, полученный путем риформинга углеводородсодержащего топлива, такого как метанол, бензин или газообразный метан, вводят в увлажнитель 7 на стороне топливного электрода 2, а воздух, сжатый до заданного давления компрессором (не показан), вводят в увлажнитель 8 на стороне окислительного электрода 3. Газообразный водород и воздух увлажняют увлажнителями 7, 8 и затем подают к сторонам топливного электрода 2 и окислительного электрода 3 через впуск 5 водорода и впуск 6 воздуха соответственно. Водород и воздух, поданные к сторонам топливного электрода 2 и окислительного электрода 3, претерпевают электрохимическую реакцию между собой с генерированием электроэнергии при прохождении параллельно друг другу вдоль мембраны 1 из твердого полимерного электролита и затем выходят из батареи 4 топливных элементов соответственно через выпуск 9 водорода и выпуск 10 воздуха.

Имеется другой пример традиционных топливных элементов с твердым полимерным электролитом, которые использовались в 60-х годах для "Джемини". В этом топливном элементе с твердым полимерным электролитом используется твердый полимер на основе стирола в качестве электролита, чистый газообразный водород - в качестве топлива и чистый газообразный кислород - в качестве окислителя. В данном случае предусмотрен абсорбирующий фитиль, смежный с электродами, для поглощения и удаления любой воды, образовавшейся в топливном элементе в ходе реакции между чистым водородом и чистым кислородом, и для естественного испарения абсорбированной воды с тем, чтобы увлажнять внутреннюю часть батареи топливных элементов.

Как сообщалось Американским институтом аэронавтики и астронавтики (AIAA) в 1999 г., топливный элемент с твердым полимерным электролитом используется в ULDB (Аэростате с ультрадлительной надежностью) в качестве аэронавтического плана НАСА для Проекта стратосферной станции. Хотя в указанном топливном элементе также используется чистый газообразный водород в качестве топлива и чистый газообразный кислород в качестве окислителя, для упрощения системы никакой увлажнитель не используется, а батарея топливных элементов расположена с наклоном, что позволяет любой воде, образовавшейся в батарее топливных элементов, вытекать из батареи топливных элементов без регенерации.

В первом традиционном примере, показанном на фиг.21, в качестве источника газообразного кислорода используется воздух. Таким образом, если непрореагировавший газообразный воздух рециркулируют в батарею 4 топливных элементов, газообразный азот, являясь инертным газом, присутствующим в воздухе, будет накапливаться в батарее 4 топливных элементов, что приводит к сниженному парциальному давлению кислорода и значительно ухудшенным характеристикам топливного элемента. По этой причине трудно рециркулировать любой непрореагировавший газ в батарее 4 топливных элементов и обеспечить улучшенный коэффициент использования кислорода. Кроме того, в такой батарее 4 топливных элементов также трудно рециркулировать непрореагировавшее газообразное топливо, потому что рециркуляция непрореагировавшего газа вызывает накапливание CO2 и/или непреобразованного топлива в батарее 4 топливных элементов, приводящее к ухудшенным характеристикам топливного элемента.

Кроме того, когда в качестве газа на стороне окислительного электрода 3 используют воздух, содержание кислорода в воздухе составляет примерно 21%, и, соответственно, в топливный элемент подается примерно 79% азота. Таким образом, азот, являясь инертным газом, все время циркулируется в батарее 4 топливных элементов, и содержание водяного пара увеличивается только до 34,7% при 100% использовании кислорода из-за присутствия азота. Когда топливный элемент работает при 50% степени использования кислорода в воздухе при нормальном давлении, требуется регулировать его рабочую температуру на уровне, равном или меньшем 59°С, и поэтому допустимый интервал рабочей температуры будет нежелательно сужен.

Вследствие неизбежности выпуска воздуха наружу, вода, образовавшаяся в батарее 4 топливных элементов, выходит из батареи 4 топливных элементов вместе с воздухом. Таким образом, мембрана из твердого полимерного электролита, особенно вблизи впуска воздуха, может высыхать и иметь нежелательно сниженную площадь участия в реакции. По этой причине требуется предусмотреть увлажнитель 7, 8 в обоих или в одном из впуска 5 водорода и впуска 6 воздуха, что приводит к трудностям снижения размера и/или снижения массы топливного элемента.

С другой стороны, последний традиционный пример в ULDB приспособлен для обеспечения возможности вытекания воды, образовавшейся в батарее топливных элементов, из этой батареи топливных элементов под действием силы тяжести. Таким образом, образовавшаяся вода удаляется в зависимости от скорости падения, что приводит к низкой применимости для генерирования высокой мощности. Кроме того, внутренняя часть батареи топливных элементов увлажняется за счет естественного испарения воды, абсорбированной фитилем, без какого-либо регулирования влажности в батарее топливных элементов. Кроме того, удаленная вода непосредственно выводится наружу без регенерирования.

Сущность изобретения

Принимая во внимание вышеуказанные проблемы, целью настоящего изобретения является создание топливного элемента с твердым полимерным электролитом, способного обеспечить улучшение характеристик топливного элемента и эффективности использования газов на соответствующих сторонах топливного и окислительного электродов при исключении необходимости какого-либо увлажнителя, а также снизить его размер, массу и эксплуатационные расходы, с улучшенной применимостью к генерированию высокой мощности.

Для достижения вышеуказанной цели настоящее изобретение предусматривает топливный элемент с твердым полимерным электролитом, содержащий батарею топливных элементов, образованную путем многослойного расположения множества отдельных топливных элементов, каждый из которых включает в себя топливный электрод, окислительный электрод и мембрану из твердого полимерного электролита, расположенную между указанными топливным и окислительным электродами, причем каждый отдельный топливный элемент в ходе работы генерирует электроэнергию посредством электрохимической реакции между чистым газообразным водородом, подаваемым к стороне указанного топливного электрода, и чистым газообразным кислородом, подаваемым к стороне указанного окислительного электрода, при этом как газообразный водород, так и газообразный кислород подаются из соответствующих их источников без увлажнения, и при этом указанный газообразный водород, подаваемый к стороне указанного топливного электрода, и указанный газообразный кислород, подаваемый к стороне указанного окислительного электрода, протекают в указанной батарее топливных элементов в противоположных направлениях, так что вода, образовавшаяся на стороне окислительного электрода, обратимо движется между указанными топливным и окислительным электродами для увеличения зоны удерживания воды в указанной мембране из твердого полимерного электролита.

В первом предпочтительном варианте настоящего изобретения вышеуказанный топливный элемент может включать в себя контур подачи газа для подачи газообразного кислорода к стороне окислительного электрода и выпуск газа для выпуска по меньшей мере газообразного кислорода со стороны окислительного электрода. В таком случае выпуск газа соединен со вторым контуром подачи газа так, чтобы образовать замкнутый циркуляционный контур, и в этом замкнутом циркуляционном контуре предусмотрен конденсатор. Альтернативно, топливный элемент может включать в себя впуск газообразного кислорода для подачи газообразного кислорода из источника газообразного кислорода к стороне окислительного электрода и контур выпуска газа для выпуска по меньшей мере газообразного кислорода со стороны окислительного электрода. В этом случае контур выпуска газа и источник газообразного кислорода соединены с конденсатором, и при этом выход конденсатора соединен с впуском газообразного кислорода так, чтобы образовать замкнутый циркуляционный контур. В вышеуказанном варианте замкнутый циркуляционный контур может не предусматриваться на стороне топливного электрода. В таком случае выпуск газа, предусмотренный на стороне топливного электрода, является закрытым.

Во втором предпочтительном варианте настоящего изобретения газообразным водородом, подаваемым к стороне топливного электрода, может быть чистый газообразный водород, а вторым газом, подаваемым на сторону окислительного электрода, может быть чистый газообразный кислород.

Топливный элемент согласно первому варианту может включать в себя материал для содержания конденсированной воды, сконденсированной конденсатором, или может включать в себя средство регулирования температуры для регулирования охлаждающей среды конденсатора в интервале температур от -30°С до +10°С относительно рабочей температуры топливного элемента, или может включать в себя средство регулирования объема потока для регулирования объема газа, циркулирующего в замкнутом циркуляционном контуре, таким образом, чтобы он был от 2 до 10 раз больше, чем теоретический объем газа, требуемый для электрохимического генерирования электроэнергии.

В третьем предпочтительном варианте настоящего изобретения мембрана из твердого полимерного электролита может иметь толщину 10-50 мкм.

Топливный элемент согласно первому варианту может включать в себя материал для содержания конденсированной воды, сконденсированной конденсатором, и это средство содержания включает в себя средство абсорбирования конденсированной воды. Кроме того, конденсатор может включать в себя контур для обеспечения возможности плавного (равномерного) прохода циркулирующего газа в замкнутом циркуляционном контуре через конденсатор при контактировании с абсорбирующим материалом. Конденсатор может включать в себя охлаждающее устройство для охлаждения циркулирующего газа в замкнутом циркуляционном контуре. В данном случае охлаждающее устройство предусмотрено отдельно от содержащего материала, и содержащий материал способен содержать конденсированную воду, конденсируемую охлаждающим устройством. Конденсатор может включать в себя контур выведения конденсированной воды для сжатия абсорбирующего материала и для принудительного вывода конденсированной воды, абсорбированной абсорбирующим материалом, из конденсатора. Абсорбирующий материал может быть способен возвращаться в его первоначальное состояние после сжатия, и контур выведения конденсированной воды может иметь рабочий цикл, регулируемый в соответствии с емкостью по воде (влагоемкостью) содержащего материала, числом отдельных топливных элементов в батарее топливных элементов и количеством генерируемого электричества.

Кроме того, большое число конденсаторов может быть предусмотрено параллельно друг другу.

Кроме того, замкнутый циркуляционный контур может включать в себя обводной контур, обходящий конденсатор.

В вышеуказанном топливном элементе согласно настоящему изобретению газообразный водород, подаваемый к стороне топливного электрода, и газообразный кислород, подаваемый к стороне окислительного электрода, текут в батарее топливных элементов в противоположных направлениях, так что вода обратимо течет между топливным и окислительным электродами через мембрану из твердого полимерного электролита. Таким образом, без обеспечения какого-либо увлажнителя зона удерживания воды в мембране из твердого полимерного электролита (далее «электролитной мембране») увеличивается с получением улучшенных характеристик топливного элемента.

Краткое описание чертежей

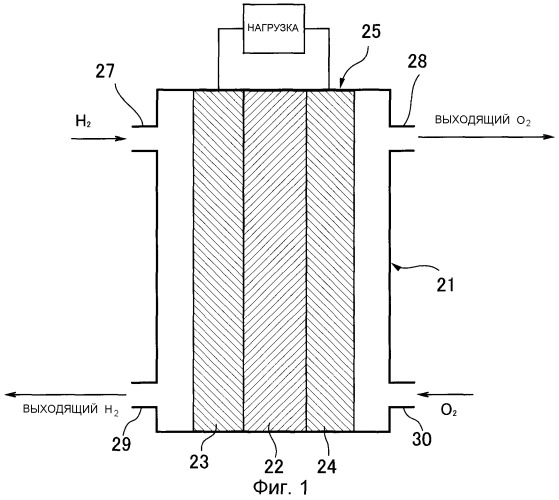

На фиг.1 представлена схема топливного элемента с твердым полимерным электролитом согласно первому варианту настоящего изобретения;

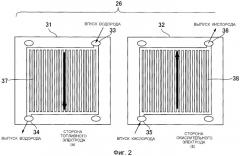

на фиг.2(а) представлен вид спереди сепаратора топливного элемента согласно первому варианту;

на фиг.2(b) представлен вид сзади сепаратора с фиг.2(а);

на фиг.3 представлена пояснительная диаграмма, показывающая модель движения воды в батарее топливных элементов предложенного топливного элемента согласно первому варианту;

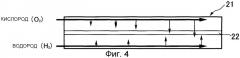

на фиг.4 представлена пояснительная диаграмма, показывающая параллельное течение газов в традиционном топливном элементе с твердым полимерным электролитом, в котором газообразные кислород и водород текут в параллельных направлениях через батарею топливных элементов;

на фиг.5 представлена пояснительная диаграмма, показывающая противоположное течение газов в топливном элементе с твердым полимерным электролитом согласно первому варианту, в котором газообразные кислород и водород текут в противоположных направлениях через батарею топливных элементов;

на фиг.6 представлен график, показывающий соответствующие вольт-амперные характеристики при различных потоках газа;

на фиг.7(а) представлен вид спереди сепаратора для противоположного течения газов в топливном элементе с твердым полимерным электролитом согласно первому варианту;

на фиг.7(b) представлен вид сзади сепаратора с фиг.7(а);

на фиг.8 представлен график, показывающий вольт-амперные характеристики при различных толщинах электролитной мембраны топливного элемента согласно первому варианту;

на фиг.9 представлена схема топливного элемента с твердым полимерным электролитом согласно второму варианту настоящего изобретения;

на фиг.10 представлен график зависимости напряжения элемента от истекшего времени при различных степенях циркуляции в топливном элементе согласно второму варианту;

на фиг.11 представлен график почасового изменения напряжения элемента при степени циркуляции, равной 4, в топливном элементе согласно второму варианту;

на фиг.12 представлена схема, показывающая конденсатор топливного элемента согласно второму варианту;

на фиг.13 представлена схема, показывающая одну модификацию конденсатора топливного элемента согласно второму варианту;

на фиг.14 представлена схема, показывающая другую модификацию конденсатора топливного элемента согласно второму варианту;

на фиг.15А представлена схема, показывающая еще одну модификацию конденсатора топливного элемента согласно второму варианту, где фиг.15А показывает состояние, когда вода абсорбирована конденсатором;

на фиг.15В представлена схема, показывающая еще одну модификацию конденсатора топливного элемента согласно второму варианту, причем фиг.15В показывает состояние, когда вода, абсорбированная конденсатором, отжата;

на фиг.16 представлена схема, показывающая еще одну другую модификацию конденсатора топливного элемента согласно второму варианту;

на фиг.17 представлена схема, показывающая еще одну другую модификацию конденсатора топливного элемента согласно второму варианту;

на фиг.18А представлена схема, показывающая другую модификацию конденсатора топливного элемента согласно второму варианту, причем фиг.18А показывает состояние, когда вода абсорбирована конденсатором;

на фиг.18В представлена схема, показывающая другую модификацию конденсатора топливного элемента согласно второму варианту, причем фиг.18В показывает состояние, когда вода, абсорбированная конденсатором, отжата, позволяя газообразному кислороду обходить конденсатор;

на фиг.19 представлен график соответствующих изменений во времени напряжения элемента при различных температурах охлаждающей воды в топливном элементе согласно второму варианту;

на фиг.20 представлена схема, показывающая одну модификацию топливного элемента согласно второму варианту;

на фиг.21 представлена схема, показывающая традиционный топливный элемент с твердым полимерным электролитом.

Описание предпочтительных вариантов

Варианты настоящего изобретения будут теперь описаны со ссылкой на чертежи.

На фиг.1 показан топливный элемент с твердым полимерным электролитом согласно первому варианту настоящего изобретения. Топливный элемент с твердым полимерным электролитом содержит батарею топливных элементов 21, образованную путем многослойного расположения (т.е. расположения в виде пакета или стопки) множества отдельных топливных элементов 25 через сепаратор 26 (см. фиг.2). Каждый из топливных элементов 25 включает в себя топливный электрод 23, окислительный электрод 24, расположенный напротив топливного электрода, и электролитную мембрану 22 с проводимостью по иону водорода, расположенную между топливным и окислительным электродами для обеспечения возможности движения ионов водорода в ней. На фиг.1 показан только один из топливных элементов 25 для упрощения последующего пояснения. Впуск 27 водорода и выпуск 28 кислорода предусмотрены на верхних сторонах соответственно топливного электрода 23 и кислородного электрода 24. Выпуск 29 водорода и впуск 30 кислорода предусмотрены на нижних сторонах соответственно топливного электрода 23 и кислородного электрода 24. Как показано на фиг.2, сепаратор 26 выполнен в форме прямоугольной плоской пластины и состоит из фронтальной или топливно-электродной части 31 и тыльной или кислородно-электродной части 32. Топливно-электродная часть 31 снабжена впуском 33 водорода и выпуском 34 водорода, соответствующими впуску 27 водорода и выпуску 29 водорода, а кислородно-электродная часть 32 снабжена впуском 35 кислорода и выпуском 36 кислорода, соответствующими впуску 30 кислорода и выпуску 28 кислорода. Кроме того, в топливно-электродной части 31 и кислородно-электродной части 32 сформированы соответствующие рисунки (профили) каналов 37, 38 в виде гребенки, так что газообразные водород и кислород текут обычно в противоположных направлениях (смотри жирные стрелки на фиг.2).

В топливном элементе с твердым полимерным электролитом согласно первому варианту в качестве топлива и окислителя предпочтительным образом используются соответственно чистый газообразный водород и чистый газообразный кислород. Чистый газообразный водород подают к стороне топливного электрода 23 через впуск 27 водорода, а чистый газообразный кислород подают к стороне окислительного электрода 24 через впуск 30 кислорода. После подачи в батарею топливных элементов 21 чистый газообразный водород и чистый газообразный кислород текут в противоположных направлениях вдоль электролитной мембраны 22 с проводимостью по иону водорода. Как показано на фиг.3, вода, образовавшаяся на стороне окислительного электрода в процессе реакции между чистым газообразным водородом и чистым газообразным кислородом, движется за счет диффузии к топливному электроду через электролитную мембрану 22 с проводимостью по иону водорода для увлажнения чистого газообразного водорода вблизи впуска 27 водорода. Увлажненный чистый газообразный водород течет в направлении, противоположном потоку чистого газообразного кислорода, и количество водяного пара в чистом газообразном водороде увеличивается по мере того, как этот чистый газообразный водород потребляется. Далее, вблизи выпуска 29 водорода вода движется от топливного электрода к окислительному электроду с увлажнением зоны, соседней со впуском 30 кислорода. Таким образом, вода в батарее 21 топливных элементов движется обратимо (т.е. в обоих направлениях) между окислительным и топливным электродами через электролитную мембрану 22 с проводимостью по иону водорода для увеличения зоны удерживания воды в электролитной мембране 22 с проводимостью по иону водорода, с получением улучшенных характеристик топливного элемента.

На фиг.6 показаны соответствующие выходные характеристики топливного элемента с твердым полимерным электролитом так называемого типа с параллельным течением газов, в котором газообразный кислород и газообразный водород текут в одном направлении вдоль электролитной мембраны 22 с проводимостью по иону водорода (смотри фиг.4), и топливного элемента с твердым полимерным электролитом так называемого типа с противоположным течением газов, в котором газообразный кислород и газообразный водород текут в противоположных направлениях вдоль электролитной мембраны 22 с проводимостью по иону водорода (смотри фиг.5). Как видно на фиг.6, в топливном элементе типа с параллельным течением газов среднее напряжение элемента значительно снижается, когда ток нагрузки увеличивается. Напротив, в топливном элементе типа с противоположным течением газов, поскольку вода обратимо движется между окислительным электродом 23 и топливным электродом 24 через электролитную мембрану 22 с увеличением зоны удерживания воды в электролитной мембране, среднее напряжение элемента может стабильно поддерживаться на более высоком уровне, даже если ток нагрузки увеличивается.

Экспериментальные данные, представленные на фиг.6, были получены в условиях, когда рабочую температуру устанавливали на 65°С, а степень использования газообразных водорода и кислорода при каждом из токов нагрузки устанавливали на уровне 30%. Батарею 21 топливных элементов формировали путем многослойного расположения в виде пакета четырех отдельных топливных элементов 25, каждый из которых имел эффективную площадь поверхности 81 см2, а между этими отдельными топливными элементами размещали углеродный сепаратор 39 с канавками для газа (смотри фиг.7). В каждом из топливного электрода 23 и окислительного электрода 24 содержалось 0,5 мг/см2 платины, а в качестве электролитной мембраны 22 с проводимостью по иону водорода использовали фторсодержащую твердую полимерную мембрану, имеющую твердую пленку в примерно 30 мкм толщиной, образованную на ней с использованием раствора Nation (Aldrich Co., США). Вышеуказанный сепаратор 39 сформирован так, чтобы он имел извилистые (змеевидные) профили 40, 41 проточных каналов, как показано на фиг.7, но позволял газообразным водороду и кислороду течь в целом в противоположных направлениях (смотри жирные стрелки на фиг.7). Каждый из профилей 40, 41 проточных каналов включает в себя канавку, имеющую ширину 1,5 мм и глубину 1,0 мм, и буртик, имеющий ширину 1,5 мм. Каждая из зон 42 канавок выполнена квадратной со стороной 9 см, а сепаратор 39 выполнен квадратным с наружной стороной 13 см.

На фиг.8 представлены результаты измерения характеристик среднего напряжения элемента в зависимости от генерируемого электрического тока, когда толщину электролитной мембраны 22 устанавливают на уровне 6,5 мкм, 15 мкм, 30 мкм, 45 мкм и 60 мкм в одинаковых условиях с экспериментальными данными на фиг.6. Как видно на фиг.8, в электролитной мембране, имеющей толщину 60 мкм, среднее напряжение элемента склонно к значительному снижению в том случае, если снимается большой генерируемый электрический ток. Указанное явление вызвано тем, что вода не может адекватно проникать и диффундировать через электролитную мембрану в топливном элементе из-за увеличенной толщины этой электролитной мембраны, и задержка проницаемости и диффузии воды ведет к образованию фронта, особенно при большом генерируемом электрическом токе. То есть подтверждается, что электролитная мембрана, имеющая толщину более 50 мкм, вызывает резкое ухудшение среднего напряжения элемента при большом генерируемом электрическом токе. Напротив, топливный элемент, в котором используется электролитная мембрана, имеющая толщину 15, 30 или 45 мкм, показывает превосходную характеристику напряжения элемента и демонстрирует (что не показано на фиг.8) превосходный результат испытания, проводимого при постоянном токе. Хотя топливный элемент, в котором используется тонкая электролитная мембрана с толщиной 6,5 мкм, показывает превосходную характеристику элемента в указанном интервале, как показано на фиг.8, электролитная мембрана разрушается в самом начале работы топливного элемента из-за ее малой механической прочности, и газообразные водород и кислород легко смешиваются друг с другом в ходе испытания, проводимого при постоянном токе, вызывая прямую реакцию между газами и соответствующее ухудшение напряжения топливного элемента. Поэтому толщину электролитной мембраны 22, предпочтительно, задают в интервале 10-50 мкм.

Топливный элемент с твердым полимерным электролитом согласно второму варианту настоящего изобретения будет описан ниже со ссылкой на фиг.9. В целях упрощения последующего описания компоненты или элементы на фиг.9, эквивалентные компонентам или элементам на фиг.1, обозначаются теми же ссылочными номерами, а их подробные описания опускаются.

В топливном элементе с твердым полимерным электролитом согласно второму варианту выпуск 29 водорода закрыт, а выпуск 28 кислорода на стороне окислительного электрода 24 соединен с контуром 51 подачи кислорода, соединенным с впуском 30 кислорода с образованием замкнутого циркуляционного контура 52. Конденсатор 53 и циркуляционный насос 54 соединены последовательно с замкнутым циркуляционным контуром 52, и в этом замкнутом циркуляционном контуре 52 предусмотрено устройство регулирования объема потока (не показано) для регулирования объема потока газа, циркулирующего в замкнутом циркуляционном контуре 52, на заданном уровне.

На фиг.10 показаны характеристики среднего напряжения элемента в зависимости от полного времени генерирования энергии (часы), когда степень циркуляции газообразного кислорода (объем циркулирующего газообразного кислорода/теоретический объем газообразного кислорода) варьируется на уровне 0, 2, 4 и 8. На фиг.11 показана характеристика напряжения топливного элемента при непрерывной работе и токе нагрузки 30 А, степени циркуляции газообразного кислорода, равной 4, и рабочей температуре 65°С. Как видно на фигурах 10 и 11, когда степень циркуляции газообразного кислорода составляет менее 2, вода накапливается в батарее 21 топливных элементов, вероятно вызывая раннее ухудшение характеристик топливного элемента. С другой стороны, когда степень циркуляции газообразного кислорода составляет более 10, скорость циркуляции газа чрезмерно увеличивается, усложняя регулирование влажности в конденсаторе 53 и батарее топливных элементов. К тому же, когда скорость циркуляции газа увеличивается, увеличивается потеря давления в топливном элементе, приводя к избыточной разности давления между соответствующими сторонами водородного и кислородного электродов, что может вызвать неожиданное явление, такое как смешение газообразных водорода и кислорода. Поэтому объем газообразного кислорода, циркулирующего в замкнутом циркуляционном контуре 52, предпочтительно поддерживают так, чтобы он был от 2 до 10 раз больше, чем теоретический объем газообразного кислорода, требуемый для электрохимического генерирования электроэнергии.

Как показано на фиг.12, конденсатор 53 содержит цилиндрический контейнер 55, холодильник 56, предусмотренный вокруг наружной периферии контейнера 55, перфорированную плиту 57, присоединенную к внутренней поверхности рядом с днищем контейнера 55, и цилиндрический абсорбирующий элемент 58, состоящий из множества абсорбирующих материалов, наслоенных на перфорированную плиту 57. Через абсорбирующий элемент 58 вертикально перфорировано множество каналов 60 сообщения, позволяя газообразному кислороду равномерно (плавно) проходить через конденсатор 53, даже если абсорбирующий элемент 58 поглощает воду. Это делает возможным поддержание стабильных и высоких характеристик генерирования энергии. Вход 61 газа и выход 62 газа предусмотрены соответственно на верхней и нижней сторонах наружной периферии контейнера 55. Вход 63 охлаждающей среды и выход 64 охлаждающей среды предусмотрены на нижней и верхней сторонах холодильника 56. Холодильник 56 также снабжен устройством регулирования температуры (не показано) для регулирования температуры охлаждающей среды, циркулирующей через холодильник 56, на заданном уровне.

В качестве примера во втором варианте контейнер 55 выполнен из нержавеющей стали и имеет толщину 0,5 мм, диаметр 8 см и высоту 20 см. Холодильник 56 имеет наружный диаметр 11 см. Циркуляционный насос 54 представляет собой насос диафрагменного типа. Абсорбирующий элемент выполнен имеющим диаметр 7,5 см, толщину 15 см и пористость 80% и выполнен из коммерчески доступного найлонового нетканого материала, способного содержать примерно 500 мл воды. Каждый из каналов 60 сообщения имеет внутренний диаметр 4 мм.

В качестве одной из альтернатив конденсатору 53 может быть использован конденсатор 66, показанный на фиг.13. Конденсатор 66 включает в себя множество абсорбирующих элементов 58, каждый из которых имеет множество каналов 60 сообщения, перфорированных вертикально в случайном положении, и множество пористых элементов 65, имеющих низкую водопоглощающую способность и высокую газопроницаемость. Абсорбирующий элемент 58 и пористый элемент 65 поочередно наслоены в контейнере 55. В данном случае газообразный кислород может диффундировать более интенсивно, обеспечивая улучшенные характеристики конденсирования.

Альтернативно, может быть использован конденсатор 66', показанный на фиг.14. Конденсатор 66' включает в себя охлаждающее устройство 67 и устройство 68, содержащее конденсированную воду, предусмотренное отдельно от охлаждающего устройства 67. В данном случае охлаждающее устройство 67 работает для конденсации водяного пара в выходящем газообразном кислороде, а устройство 68, содержащее конденсированную воду, работает для содержания конденсированной в результате воды. В данном случае функция конденсирования водяного пара и функция содержания конденсированной воды разделены. Таким образом, даже если контейнер 55 имеет увеличенный наружный диаметр для увеличения объема конденсированной воды, охлаждающее устройство 67 может сохранять адекватную эффективность охлаждения при конденсации водяного пара в выходящем газообразном кислороде с улучшенной эффективностью.

Как показано на фиг.15, конденсатор 66 может дополнительно включать в себя поршневой элемент 69, предусмотренный выше абсорбирующего элемента 58 и предназначенный для скользящего движения вертикально по внутренней поверхности контейнера 55. Поршневой элемент 69 работает для сжатия абсорбирующих элементов 58 и пористых элементов 65 сверху с определенными интервалами времени или с определенным рабочим циклом с тем, чтобы отжимать конденсированную воду, содержащуюся в абсорбирующих элементах 58, и принудительно выводить конденсированную воду из выхода 70, предусмотренного на днище контейнера 55 (смотри фиг.15В). После удаления конденсированной воды поршневой элемент 69 передвигается вверх в его первоначальное положение, и абсорбирующие элементы 58 и пористые элементы 65 возвращаются в свое первоначальное состояние за счет своей упругости (смотри фиг.15А). Рабочий цикл удаления конденсированной воды из конденсатора 66 определяется в соответствии с емкостью по воде (влагоемкостью) конденсатора 66, числом отдельных топливных элементов в батарее топливных элементов и количеством генерируемого электричества.

Количество воды, генерируемой в топливном элементе, может быть логичным образом рассчитано по следующей формуле:

количество воды (г) = ток (А) × время протекания тока (с) / F × 9 (г) × число отдельных топливных элементов в батарее топливных элементов,

где F представляет собой постоянную Фарадея 96500 кулон/моль (А·с/моль), и 9 (г) представляет собой массу воды, генерируемой при одном Фарадее.

Даже если ток и время протекания тока изменяются произвольно, полное количество воды может быть определено с использованием вышеуказанной формулы для расчета соответствующих количеств воды для каждого из токов и времен протекания тока и суммированием рассчитанных значений. Таким образом, топливный элемент может непрерывно работать при поддержании количества воды на верхнем пределе емкости по воде конденсатора 66. В данном случае рабочий цикл удаления конденсированной воды может быть адекватно настроен для предотвращения какого-либо ухудшающего воздействия на функцию генерирования энергии топливного элемента при большом токе генерирования энергии.

Кроме того, может быть предусмотрено большое число конденсаторов 66, например два конденсатора 66, как показано на фигурах 16 и 17. В данном случае регулирующий клапан 71 предусмотрен выше конденсаторов 66, 66 по ходу потока газа, и конденсаторы 66, 66 могут работать независимо, как показано на фиг.16. Альтернативно, как показано на фиг.17, соответствующие поршневые элементы 69, 69 конденсаторов 66, 66 могут срабатывать в различные моменты времени, и регулирующий клапан 71 может быть отрегулирован так, что выходящий газообразный кислород идет через один из конденсаторов 66, 66 при работающем поршневом элементе 69 другого конденсатора 66, так что водяной пар в выходящем газообразном кислороде непрерывно конденсируется, а сконденсированная вода удаляется.

Кроме того, как показано на фиг.18, обводная труба 72 для обхождения конденсатора 66 может быть предусмотрена для возвращения выходящего газообразного кислорода непосредственно в батарею 21 топливных элементов без прохождения его через конденсатор 66 в процессе операции удаления конденсированной воды из конденсатора 66, предпочтительно, на короткий период времени (смотри фиг.18В).

Во втором варианте абсорбирующий элемент 58 выполнен из найлонового нетканого материала. Однако абсорбирующий элемент 58 может быть выполнен из любого подходящего материала, имеющего превосходную абсорбирующую способность, такого как тканый или нетканый материал из искусственного, натурального волокна или тому подобного. Кроме того, охлаждающая среда холодильника 56 может быть выбрана из группы, состоящей из воды, аммиачной воды, этиленгликоля и минерального масла, в соответствии с условиями использования. Кроме того, внутренняя поверхность контейнера 55, содержащего абсорбирующий элемент 58, может быть формована с вогнутой и выпуклой частями для обеспечения увеличенной площади поверхности теплопередачи.