Способ и устройство для выделения двуокиси серы из газа

Иллюстрации

Показать всеИзобретение относится к способу и устройству для выделения двуокиси серы. Устройство для выделения двуокиси серы из газа имеет вход для газа и выход для газа, пластину с отверстиями, которая расположена между входом и выходом газа и дает возможность газу проходить снизу. На своей верхней стороне пластина с отверстиями поддерживает проточный слой поглощающей жидкости. Входной трубопровод соединяет контейнер для поглощающей жидкости с верхней стороной пластины с отверстиями. Насос переносит поглощающую жидкость из контейнера через входной трубопровод к верхней стороне пластины с отверстиями и вдоль пластины с отверстиями. Устройство также имеет выходную емкость для сбора поглощающей жидкости, протекающей по пластине с отверстиями, и, по меньшей мере, одни средства распределения, которые расположены в контакте с газом, который подается в устройство через вход, при этом жидкость протекает из выходной емкости в контейнер до того, как газ проходит через пластину с отверстиями. Изобретение позволяет снизить перепад давлений на пластине с отверстиями за счет уменьшения отложений растворенных или суспендированных веществ на нижней стороне пластины. 2 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Область техники

Настоящее изобретение относится к способу выделения двуокиси серы из газа посредством поглощающей жидкости на водной основе, в этом способе газ переносится вверх через горизонтальную по существу пластину с отверстиями, на которой создается проточный слой поглощающей жидкости.

Настоящее изобретение также относится к устройству для выделения двуокиси серы из газа посредством поглощающей жидкости на водной основе, это устройство содержит вход для газа, содержащего двуокись серы, и выход для газа, из которого двуокись серы выделена, по существу горизонтальную пластину с отверстиями между входом и выходом, и эта пластина с отверстиями располагается таким образом, чтобы дать возможность газу, содержащему двуокись серы, для прохождения снизу и для поддержания на ее верхней стороне проточного слоя поглощающей жидкости, контейнер для поглощающей жидкости, по меньшей мере, один входной трубопровод, который соединяет контейнер с верхней стороной пластины с отверстиями, и, по меньшей мере, одни средства для переноса поглощающей жидкости из контейнера через входной трубопровод к верхней стороне пластины с отверстиями и вдоль пластины с отверстиями.

Известный уровень техники

Двуокись серы представляет собой газ, который образуется при окислении содержащих серу материалов, таких как уголь, нефть, природный газ, промышленные и бытовые отходы, торф и тому подобное. Двуокись серы может также образовываться в качестве остаточного продукта в химических процессах, например в металлургических процессах. Как правило, выпускать большие количества двуокиси серы в атмосферу не разрешается, что приводит к необходимости некоторого вида очистки. Одним из примеров является очистка топочного газа в энергетических установках и в других установках горения. Топочный газ, который образуется при горении, в таких установках обычно очищается среди прочих вещей путем поглощения двуокиси серы в поглощающей жидкости. Поглощающая жидкость может, например, содержать воду и одно или несколько из следующих веществ: известь, известняк, доломит, раствор гидроксида натрия и подобные им вещества, которые являются пригодными для поглощения двуокиси серы. Топочные газы могут, например, очищаться в башне с распылительным орошением, как описано, например, в Европейском патенте EP 0162536, или посредством перфорированных лотков, как описано, например, в патенте США 5246471. Однако эти устройства для очистки газов, в частности топочных газов, от двуокиси серы, как обнаружено, требуют больших количеств энергии, поскольку большие количества поглощающей жидкости прокачиваются при относительно высоком давлении.

Патент США 4099925, патент США 5660616, патент США 4239515 и международная заявка WO 96/00122 описывают очистные устройства с низким потреблением энергии. Топочный газ переносится вверх через пластину с отверстиями, на которой создается проточный слой поглощающей жидкости. Если топочный газ не является насыщенным парами воды, вода будет испаряться из поглощающей жидкости и добавляться к топочному газу в течение процесса очистки. Обнаружено, что это испарение частично имеет место, когда топочный газ проходит через пластину с отверстиями. Одна из проблем заключается в том, что такие вещества, как известь, известняк, природный гипс, сульфит кальция, сульфат натрия и им подобные, которые растворены или суспендированы в поглощающей жидкости, стремятся к испарению и осаждению на нижней стороне пластины с отверстиями и в отверстиях пластины с отверстиями. Это увеличивает перепад давления на пластине с отверстиями и вызывает изменения перепада давления по поверхности пластины с отверстиями. Это приводит к увеличению потребления энергии из-за увеличения перепада давления и к уменьшению поглощения двуокиси серы из-за неравномерного распределения топочного газа в слое поглощающей жидкости на пластине с отверстиями. Известные из литературы решения этой проблемы заключаются в размещении перед очистным устройством с пластиной с отверстиями холодильника в форме отдельной башни с распылительным орошением, например, такого типа, который описывается в патенте США 5753012. В отдельной башне с распылительным орошением, в которую сначала вводится топочный газ, инжектируется жидкость на водной основе при отношении (также называемом L/G) потока жидкости к потоку топочного газа, составляющем, как правило, примерно 0,2-1 литр жидкости/м3 топочного газа, и при давлении настолько высоком, что жидкость распыляется и насыщает топочный газ парами воды. После насыщения парами воды топочный газ может проходить через пластину с отверстиями без риска осаждения твердых продуктов. Однако отдельная башня с распылительным орошением представляет собой сложное и энергоемкое решение, которое включает в себя насосы, трубы, танки, системы контроля и отдельную башню. В дополнение к этому при использовании такой башни с распылительным орошением могут образовываться полусухие частицы, которые прилипают к нижней стороне пластины с отверстиями. По этой причине иногда является необходимым размещение системы для промежуточной промывки на нижней стороне пластины с отверстиями.

Краткое описание изобретения

Таким образом, целью настоящего изобретения является создание эффективного способа для выделения двуокиси серы, в этом способе указанные выше недостатки известного уровня техники устраняются или сокращаются в большой степени.

В соответствии с настоящим изобретением эта цель достигается с помощью способа, который является способом рассмотренного типа, посредством введения, и отличающегося тем, что поглощающая жидкость переносится над пластиной с отверстиями из входной зоны к выходной зоне, в которой поглощающая жидкость собирается и принуждается к стеканию вниз, в контейнер для поглощающей жидкости, при этом газ сначала переносится через зону контакта, в которой он приводится в контакт с поглощающей жидкостью, стекающей вниз из выходной зоны в контейнер, а затем газ переносится вверх через пластину с отверстиямии и через проточный слой, созданный на ней, для выделения двуокиси серы. Зона контакта по существу насыщает газ парами воды, тем самым, понижая риск осаждения на пластине с отверстиями. Зона контакта также делает возможным поглощение двуокиси серы. Когда имеет место двухстадийное поглощение двуокиси серы, то есть сначала, в зоне контакта, а затем в слое поглощающей жидкости, создаваемом на пластине с отверстиями, общее поглощение двуокиси серы может быть улучшено. Поскольку поглощающая жидкость сначала протекает по пластине с отверстиями, а затем достигает зоны контакта, будет создаваться противоток, который способствует поглощению.

В соответствии с предпочтительным воплощением к поглощающей жидкости добавляется адсорбент, выбранный из извести, известняка и их суспензий. Известь и известняк представляют собой преимущественные адсорбенты, с экономической точки зрения, поскольку двуокись серы должна выделяться из большого потока топочного газа. Поглощающая жидкость, содержащая известь или известняк, присутствует в форме суспензии твердых продуктов из-за ограниченной растворимости включенных в нее соединений, таких как известняк, природный гипс и сульфит кальция. В способе по настоящему изобретению существует меньший риск того, что твердые продукты в указанной суспензии прилипнут к пластине с отверстиями и вызовут ее закупоривание.

Соответственно, поверхность поглощающей жидкости в контейнере располагается на уровне ниже зоны контакта, и проход, через который переносится газ, предусматривается между поверхностью поглощающей жидкости и выходной зоной, и параметр, репрезентативный для уровня поверхности поглощающей жидкости и, таким образом, для высоты прохода, регулируется таким образом, чтобы средняя скорость газа в проходе находилась в пределах 5-35 м/с. Обнаружено, что этот диапазон значений дает хороший контакт между газом и поглощающей жидкостью и, таким образом, удовлетворительный уровень насыщения по отношению к содержанию паров воды в газе, а также низкий перепад давления. Путем регулирования высоты прохода является возможным при варьировании потока газа поддержание скорости газа в указанном желаемом диапазоне.

В предпочтительном способе выходная зона содержит выходную емкость, по меньшей мере, с одними средствами распределения для распределения в зоне контакта жидкости, протекающей из выходной зоны в контейнер, при этом отношение гидростатического давления в выходной емкости к разности давлений в газе между первой точкой непосредственно перед зоной контакта и второй точкой над проточным слоем поглощающей жидкости на пластине с отверстиями регулируется таким образом, чтобы указанное гидростатическое давление было больше, чем указанная разность давлений в газе. Это приводит к тому, что газ не будет затекать в выходную емкость и что жидкость будет вытекать из средств распределения и вступать в контакт с газом в зоне контакта. Еще более предпочтительным является для указанного отношения гидростатического давления к указанной разности давлений в газе, чтобы оно регулировалось таким образом, чтобы поглощающая жидкость, покидающая средства распределения, приобретала скорость 0,2-3 м/с. Когда поглощающая жидкость имеет такую скорость, получается эффективный контакт между газом и поглощающей жидкостью в зоне контакта. Гидростатическое давление, необходимое для получения этих скоростей, является относительно низким, что приводит к малому потреблению энергии. Это связано с тем, что высокое гидростатическое давление в выходной емкости обеспечивает большую высоту подъема поглощающей жидкости, которая должна возвращаться из контейнера во входную зону.

В соответствии с предпочтительным воплощением газ является ненасыщенным перед введением в зону контакта и газ становится по существу насыщенным парами воды, когда он вступает в контакт в зоне контакта со стекающей вниз поглощающей жидкостью. Насыщение парами воды значительно понижает риск того, что любое из веществ, растворенных или суспендированных в поглощающей жидкости, будет осаждаться на нижней стороне пластины с отверстиями и вызовет проблемы с увеличением перепада давления на пластине с отверстиями.

Другой целью настоящего изобретения является создание простого устройства для выделения двуокиси серы, в этом устройстве указанные выше недостатки известного уровня техники устраняются или значительно сокращаются. В соответствии с настоящим изобретением эта цель достигается посредством устройства такого типа, который рассмотрен в разделе "область техники", и которое отличается тем, что оно содержит также, по меньшей мере, одну выходную емкость для сбора поглощающей жидкости, протекающей по пластине с отверстиями, и, по меньшей мере, одни средства распределения, которые располагаются в контакте с газом, подающимся в устройство через вход, при этом жидкость протекает из выходной емкости в контейнер до того, как газ проходит через пластину с отверстиями.

Соответственно, средства распределения содержат, по меньшей мере, одно сопло. Сопла, которые могут быть сконструированы различными путями, часто хорошо приспособлены для создания струи поглощающей жидкости, из которой главная часть достигает контейнера, а малая часть поглощается газом, при этом поглощающая жидкость обеспечивает хороший контакт с газом. Большинство типов сопел конструируется для обеспечения низких перепадов давления и хорошего распределения жидкости, а также малого риска закупоривания. Является особенно предпочтительным, чтобы характерный размер сопел, такой как наименьший диаметр отверстия или наименьшая ширина зазора, составлял 1-8 см. Эти размеры сопел приводят к хорошему распределению, низкому перепаду давления и приемлемому размеру капель, которые образуются при контакте с поглощающей жидкостью. При указанном контакте с поглощающей жидкостью образуются капли с широким диапазоном размеров. Соответственно, этот диапазон размеров содержит определенное количество капель, которые быстро испаряются при контакте с газом, который не является насыщенным парами воды. Главная часть жидкости, однако, не должна захватываться газом, но должна падать в контейнер.

Удобно, чтобы выходная емкость имела нижнюю часть, которая расположена ниже уровня верхней стороны пластины с отверстиями. Нижняя часть, расположенная таким образом, эффективным образом обеспечивает гидростатическое давление, которое является достаточно высоким для получения желаемой скорости жидкости из средств распределения. В соответствии с предпочтительным воплощением поверхность жидкости в контейнере располагается под выходной емкостью, при этом предусматривается проход между поверхностью поглощающей жидкости и выходной емкостью. Это воплощение дает возможность для изменения прохода путем изменения уровня поверхности поглощающей жидкости в контейнере. В то же самое время получается удобное устройство для сбора, в котором поглощающая жидкость, которая прошла через проход, легко собирается в контейнере. Поверхность поглощающей жидкости вместе с поглощающей жидкостью, стекающей вниз из средств распределения, обеспечивает эффективную герметизацию прохода, которая понижает риск прохождения газа без вступления в контакт с поглощающей жидкостью. Является особенно предпочтительным, чтобы поверхность поглощающей жидкости в контейнере также простиралась по существу под всей пластиной с отверстиями. Это дает то преимущество, что контейнер собирает как поглощающую жидкость, стекающую со средств распределения, так и поглощающую жидкость, которая может стекать вниз через отверстия пластины с отверстиями. В частности, когда поток газа является более низким, чем поток, для которого конструируется устройство с данными размерами, значительная часть слоя, протекающего на пластине с отверстиями, будет стекать вниз через отверстия пластины с отверстиями. Когда поверхность жидкости в контейнере простирается под всей поверхностью пластины с отверстиями, вся поглощающая жидкость, стекающая вниз, с помощью средств распределения и через отверстия пластины с отверстиями будет, таким образом, собираться в контейнере без необходимости в каких-либо вспомогательных средствах, таких как насосы и трубы.

В соответствии с предпочтительным воплощением бортик перетока располагается между пластиной с отверстиями и выходной емкостью. Бортик перетока обеспечивает определенную наименьшую толщину слоя, протекающего на пластине с отверстиями. Это является особенно преимущественным в случае низкого потока газа, поскольку в противоположном случае существует риск того, что выходная емкость осушит весь слой.

В соответствии с другим предпочтительным воплощением выходная емкость содержит средства регулирования, такие как пластины с отверстиями, для регулировки скорости потока жидкости через средства распределения. Средства регулирования могут использоваться для регулировки функционирования выходной емкости, для текущего режима работы с тем, чтобы получать наиболее эффективную работу устройства при различных скоростях потока газа.

Предпочтительно, указанные средства для введения поглощающей жидкости на верхнюю сторону пластины с отверстиями содержат "Mammoth" насос. "Mammoth" насос делает возможным перенос поглощающей жидкости и одновременное окисление любых окисляющихся веществ, таких как сульфит, которые могут присутствовать в ней. Особенное преимущество "Mammoth" насоса в устройстве по настоящему изобретению состоит в том, что в случае большого потока газа обычно требуется большая высота при прохождении и одновременно высокая степень окисления сульфита. Характеристики "Mammoth" насоса также обеспечивают большую производительность окисления при больших потоках поглощающей жидкости, которая является необходимой для получения большой высоты при прохождении.

Зона отвода, для отвода поглощающей жидкости, располагается соответствующим образом между пластиной с отверстиями и средствами распределения. Отвод приводит к увеличению плотности поглощающей жидкости, что увеличивает гидростатическое давление в выходной емкости. Повышенное гидростатическое давление может быть использовано для увеличения скорости жидкости через средства распределения. Путем отвода является также возможным уменьшение глубины выходной емкости при постоянном гидростатическом давлении.

Краткое описание чертежей

Теперь настоящее изобретение будет описываться более подробно посредством ряда воплощений и со ссылками на прилагаемые чертежи.

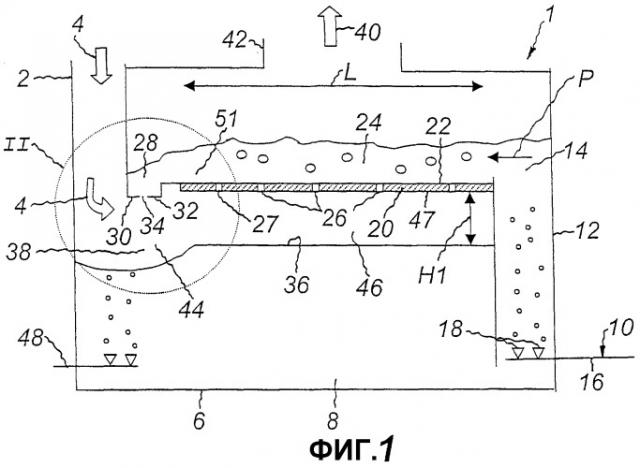

Фиг.1 представляет собой вид сбоку в поперечном разрезе, схематически изображающий устройство в соответствии с настоящим изобретением.

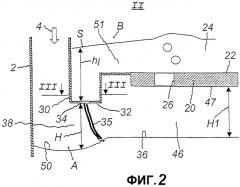

Фиг.2 представляет собой вид сбоку в поперечном разрезе, изображающий часть II на фиг.1 в большем масштабе.

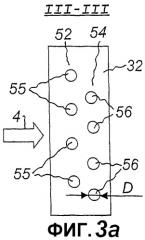

Фиг.3a представляет собой общий вид сверху, изображающий нижнюю часть выходной емкости, изображенной на фиг.1 и 2.

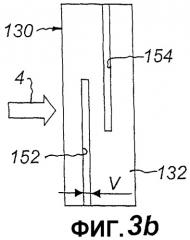

Фиг.3b представляет собой общий вид сверху, изображающий альтернативное воплощение нижней части, изображенной на фиг.3a.

Фиг.4a представляет собой вид сбоку в поперечном разрезе, изображающий выходную емкость, снабженную бортиком перетока.

Фиг.4b представляет собой общий вид сверху нижней части, которая изображена на фиг.3a и снабжена пластинкой с отверстиями.

Фиг.5a представляет собой вид сбоку в поперечном разрезе, изображающий воплощение настоящего изобретения в форме кругового устройства.

Фиг.5b представляет собой вид сверху в разрезе, вдоль линии V-V, устройства, изображенного на фиг.5a.

Фиг.6a представляет собой вид сбоку в поперечном разрезе, изображающий еще одно альтернативное воплощение настоящего изобретения в форме кругового устройства.

Фиг.6b представляет собой вид сверху в разрезе, вдоль линии VI-VI, устройства, изображенного на фиг.6a.

Описание предпочтительных воплощений

Фиг.1 изображает устройство 1 в соответствии с настоящим изобретением. Устройство 1 имеет вход 2 для топочного газа 4 из бойлера (не показан). Нижняя часть устройства 1 представляет собой танк 6, который приспособлен для удерживания поглощающей жидкости 8. Устройство 1 также содержит "Mammoth" насос 10 для переноса поглощающей жидкости 8 из танка 6 через входной трубопровод 12 к входной зоне 14. "Mammoth" насос 10 состоит из трубы 16, которая переносит сжатый воздух из контейнера со сжатым воздухом (не показан), и ряда сопел 18 для сжатого воздуха, предназначенных для распределения сжатого воздуха в поглощающей жидкости 8. Входная зона 14 сообщается с пластиной 20 с отверстиями. Пластина 20 с отверстиями приспособлена для поддержания на своей верхней стороне 22 слоя 24 поглощающей жидкости 8, протекающего над верхней стороной 22. Пластина 20 с отверстиями имеет ряд отверстий 26, которые распределены однородно и через которые могут проходить топочные газы 4. Проекция всей горизонтальной поверхности пластины 20 с отверстиями находится внутри стенок танка 6, так что поглощающая жидкость 8, капая вниз через отверстия 26 пластины 20 с отверстиями, эффективно собирается в танке 6. В дополнение к этому устройство 1 имеет выходную зону 28, которая сообщается с верхней стороной 22 пластины 20 с отверстиями. Выходная зона 28 расположена на конце пластины 20 с отверстиями, противоположном входной зоне 14, на расстоянии L от входной зоны 14. Выходная зона 28 содержит выходную емкость 30 для сбора поглощающей жидкости 8, протекающей в форме слоя 24 по пластине 20 с отверстиями. Выходная емкость 30 имеет нижнюю часть 32, которая снабжена средствами распределения в форме сопел 34. Между нижней частью 32 выходной емкости 30 и поверхностью 36 поглощающей жидкости в танке 6 существует проход в форме зазора 38, через который могут проходить топочные газы 4. Газ 40, который прошел через устройство 1, переносится через выход 42 для газа для последующей обработки (не показано), которая, например, может включать в себя отделение капель от газа и повторное нагревание газа до температуры, более высокой, чем температура насыщения паров воды. Поглощающая жидкость 8 представляет собой по существу смесь воды, известняка, которая подается в танк из контейнера (не показан) для суспензии известняка, гипса и сульфита кальция, формирующейся, когда двуокись серы отделяется от топочного газа 4. Поглощающая жидкость 8 может, например, быть получена способом, описанным в WO 96/00122.

В способе по настоящему изобретению топочный газ 4 таким образом переносится через входной трубопровод 2 к зазору 38. В соединении с зазором 38 поглощающая жидкость 8 добавляется через сопла 34. Затем поглощающая жидкость 8 приводится в контакт и перемешивается с топочным газом 4, в результате чего формируется зона контакта 44. В зоне 44 контакта поглощающая жидкость 8 частично испаряется, делая топочный газ 4 по существу насыщенным парами воды. Таким образом, когда топочный газ 4 в зоне 44 контакта приводится в контакт по существу со всем количеством поглощающей жидкости 8, протекающей по верхней стороне 22 пластины 20 с отверстиями, в газе получается удовлетворительный уровень насыщения. Затем топочный газ 4 переносится далее, в пространство 46 между поверхностью 36 поглощающей жидкости и пластиной 20 с отверстиями. Топочный газ 4, который является по существу насыщенным, после прохождения через зазор 38, содержит также капли поглощающей жидкости 8, захваченные из зоны контакта 44. Эти захваченные капли будут давать эффект промывки на нижней стороне 47 пластины с отверстиями, который понижает риск осаждения твердых продуктов на нижней стороне 47 пластины 20 отверстиями и в отверстиях 26. После этого топочный газ 4 проходит через отверстия 26 в пластине 20 с отверстиями и диспергируется, при этом, находясь в контакте с проточным слоем 24 поглощающей жидкости 8 на верхней стороне 22 пластины 20 с отверстиями, двуокись серы отделяется от топочного газа 4 и растворяется в поглощающей жидкости 8. Газ 40, из которого выделяется двуокись серы, затем покидает устройство через выход 42 для газа.

Пузырьки сжатого воздуха, формируемые соплами 18 "Mammoth" насоса 10, понижают плотность поглощающей жидкости 8 во входном трубопроводе 12. Таким образом, поглощающая жидкость 8 будет течь вверх во входном трубопроводе 12, достигать входной зоны 14 и протекать по верхней стороне 22 пластины 20 с отверстиями, где она поглощает двуокись серы из топочного газа 4. При поглощении двуокиси серы в поглощающей жидкости 8 образуются сульфитные ионы. Высокая концентрация сульфитных ионов не является желательной, поскольку при этом возрастает риск осаждения и роста сульфита кальция. Поскольку "Mammoth" насос 10 подает воздух, сильное окисление сульфитных ионов будет получаться во входном трубопроводе 12, в то же время, когда поглощающая жидкость 8 переносится вверх. Если требуется дополнительное окисление окислительное устройство 48, подающее сжатый воздух из контейнера со сжатым воздухом (не показано), может быть установлено вблизи нижней части танка 6. Когда поглощающая жидкость протекает по всей пластине 20 с отверстиями, она переносится к выходной зоне 28. В выходной зоне 28 топочный газ 4 не барботируется через поглощающую жидкость 8, отчего может отводиться, более или менее, поглощающая жидкость 8, которая приобретает более высокую плотность. Поглощающая жидкость, собираемая в выходной емкости 30, а затем вытекающая из сопел 34, приводится в контакт с топочным газом 4 и частично испаряется. Неиспарившаяся часть поглощающей жидкости 8, вытекающая из сопел 34, достигает поверхности жидкости 36 и смешивается с поглощающей жидкостью в танке 6.

В результате поглощающая жидкость 8 будет переноситься по верхней стороне 22 пластины 20 с отверстиями, а затем возвращаться через зону контакта 44 в танк 6 и обрабатываться с помощью воздуха для окисления сульфита перед тем, как поглощающая жидкость 8 переносится на верхнюю сторону 22 пластины 20 с отверстиями. Таким образом, создается процесс противотока, где поглощающая жидкость 8, которая только что абсорбировала двуокись серы на верхней стороне 22 пластины 20 с отверстиями и, таким образом, находится в контакте с очищенным газом 40, переносится в зону контакта 44, в которой она приводится в контакт с неочищенным топочным газом 4. Поскольку неочищенный топочный газ 4 содержит более высокие количества двуокиси серы, чем очищенный газ 40, значительное дополнительное поглощение двуокиси серы имеет место также и в зоне контакта 44 благодаря противоточному процессу, несмотря на тот факт, что поглощающая жидкость 8 уже поглотила большие количества двуокиси серы на пластине 20 с отверстиями. Таким образом, этот противоточный процесс приводит к увеличению способности устройства 1 к поглощению двуокиси серы по сравнению с технологией, известной из литературы, когда по пластине 20 с отверстиями протекают сравнимые количества поглощающей жидкости.

Фиг.2 изображает часть II на фиг.1 в большем масштабе. Как это видно из фиг.2, топочный газ 4 будет воздействовать на поверхность 36 жидкости и формировать прогибающуюся вниз поверхность 50 вблизи входа 2 для топочного газа 4. Конкретный внешний вид этой поверхности изменяется вместе со скоростью потока газа 4 и конкретной конструкцией устройства 1 и по этой причине внешний вид поверхности 50, изображенной на фиг.2, должен рассматриваться в качестве схематического примера. Топочный газ 4 также будет воздействовать на поток 35 поглощающей жидкости 8, которая покидает сопла 34 таким образом, что этот поток 35 не является вертикальным, но отклоняется в его нижней части. Для потока 35 является важным, чтобы он был настолько сильным, относительно размера капель и скорости потока, чтобы плотная стена из поглощающей жидкости 8 создавалась по всему пути от выходной емкости 30 до поверхности 36 поглощающей жидкости. Зазор 38 между поверхностью 36 поглощающей жидкости и выходной емкостью 30 имеет на соплах 34 высоту H, которая регулируется с помощью уровня поглощающей жидкости в танке 6, то есть уровня поверхности 36 жидкости. При определенном потоке топочного газа 4 определенная высота H будет приводить к определенной скорости газа 4 в зазоре 38. Обнаружено, что эта скорость газа не должна превышать примерно 35 м/с. При более высоких скоростях газа перепад давления в зазоре 38 увеличивается. Еще более важный недостаток при более высоких скоростях заключается в том, что, покидая сопла 34, топочный газ 4 будет захватывать главную часть поглощающей жидкости 8. Это увеличивает перепад давлений в пространстве 46 и заполняет отверстия 26 поглощающей жидкостью, отчего и в отверстиях перепад давления также увеличивается. Скорость газа в зазоре 38 должна превышать примерно 5 м/с, для того, чтобы обеспечить хороший контакт между топочным газом 4 и поглощающей жидкостью 8, распределяемой соплами 34. Обнаружено, что в случае, изображенном на фиг.2, где поверхность 36 жидкости в танке 6 простирается над той же горизонтальной поверхностью, что и пластина 20 с отверстиями, удобно, чтобы высота H составляла, по меньшей мере, примерно 10% от длины поддона, то есть длины L от входной зоны 14 до выходной зоны 28. Поток сжатого воздуха в "Mammoth" насосе 10 регулируется с тем, чтобы установить высоту H на таком значении, которое соответствует текущему режиму работы. При увеличении потока топочного газа 4 поток воздуха в "Mammoth" насосе 10 увеличивается, что увеличивает поток поглощающей жидкости 8 во входную зону 14. Благодаря этому толщина слоя 24 увеличивается, при этом количество жидкости в танке 6 уменьшается и высота H увеличивается. Таким образом, скорость газа в зазоре 38 может поддерживаться в желаемом диапазоне. В то же время более толстый слой 24 делает возможным достаточное поглощение двуокиси серы также и при более высоком потоке топочного газа 4.

Выходная емкость 30 конструируется таким образом, чтобы желаемый поток поглощающей жидкости 8 покидал сопла 34. Для предотвращения прохождения топочного газа 4 через сопла 34 вместо отверстий 26 выходная емкость должна иметь определенное гидростатическое давление P1. Разность давлений dPr в топочном газе может быть измерена в точке A, которая находится непосредственно перед зоной контакта 44, и в точке B, которая находится непосредственно над слоем 24. Затем гидростатическое давление P1 в выходной емкости 30 может быть вычислено как высота h1, вычисленная от нижней части 32 выходной емкости 30 до точки S на поверхности поглощающей жидкости 8, находящейся непосредственно над нижней частью 32, умноженная на плотность жидкости в выходной емкости 30 и ускорение силы тяжести g.

Поглощающая жидкость 8, покидающая сопла 34, должна иметь определенную скорость для создания хорошого контакта между этой жидкостью и топочным газом 4 в зоне контакта 44. Обнаружено, что скорость жидкости, равная 0,2-3 м/с, является удобной. Для обеспечения такой скорости жидкости гидростатическое давление P1 в выходной емкости 30 должно быть значительно бóльшим, чем величина dPr. Обнаружено, что высота h1, которая является, по меньшей мере, примерно на 100 мм большей, чем высота, требуемая только для соответствия с dPr, является пригодной для создания указанной скорости жидкости. Будет также понятно, что в случае малой высоты H будет существовать высокий перепад давления в зазоре 38, который увеличивает разность давлений dPr, которая, в свою очередь, требует большой высоты h1 в выходной емкости 30.

Поглощающая жидкость 8 в слое 24 будет содержать относительно большое количество пузырьков газа. Является желательным, чтобы высота h1 была настолько малой, насколько возможно, при этом удовлетворяя указанным выше условиям, поскольку разность уровней H1 между нижней стороной 47 пластины 20 с отверстиями и поверхностью 36 жидкости, которая должна генерироваться с помощью "Mammoth" насоса 10 для получения желаемой высоты H в зазоре 38, тогда будет меньшей, что понижает потребление сжатого воздуха в "Mammoth" насосе 10. Когда гидростатическое давление P1 в выходной емкости 30 является пропорциональным произведению высоты h1 и плотности поглощающей жидкости 8 в выходной емкости 30, когда высота h1 уменьшается, необходимо для поддержания одного и того же гидростатического давления увеличивать плотность. Для этой цели, соответственно, скорость вертикального движения жидкости вниз в выходной емкости 30 составляет примерно 0,1-1 м/с, предпочтительно примерно 0,5 м/с. Такая скорость, как обнаружено, является пригодной для обеспечения удовлетворительного отвода жидкости, который увеличивает плотность жидкости. Для той же цели создается зона отвода 51 между отверстием 27 пластины 20 с отверстиями, которое является последним отверстием, если смотреть в направлении течения P слоя 24, и выходной емкостью 30. Когда поглощающая жидкость 8 протекает над зоной отвода 51, пузырьки газа покидают поглощающую жидкость 8, что увеличивает ее плотность.

Весь поток поглощающей жидкости, протекающей по пластине с 20 отверстиями, используется для контакта с топочным газом 4 в зоне контакта 44. Соответствующее отношение (также называемое L/G) потока поглощающей жидкости на пластине 20 с отверстиями в форме слоя 24 к потоку топочного газа 4 через слой 24, создаваемый на пластине 20 с отверстиями, составляет 10-50 литров поглощающей жидкости/м3 топочного газа. Когда этот сравнительно большой поток поглощающей жидкости приводится в контакт с топочным газом 4 в зоне контакта 44, в зоне контакта 44 получают удовлетворительное насыщение парами воды и значительное поглощение двуокиси серы.

Фиг.3a изображает нижнюю часть 32 выходной емкости 30, если смотреть вдоль линии III-III на фиг.2. Нижняя часть 32 снабжается первым рядом сопел 52, если смотреть горизонтально в направлении течения топочного газа 4, и вторым рядом сопел 54, если смотреть в том же направлении течения. Сопла существуют в форме круговых отверстий 55 и 56 соответственно. Круговые отверстия 55, 56 могут иметь цилиндрическую форму или они могут быть закруглены на одном конце, иметь коническую фаску или иметь какую-то другую форму, пригодную для сопел. Наименьший диаметр D, то есть наименьшее поперечное сечение отверстий 55, 56, должно составлять примерно 1-8 см, предпочтительно примерно 1-5 см. Если диаметр отверстия является меньшим, примерно, чем 1 см, при контакте поглощающей жидкости 8 и топочного газа 4 образуются капли, эти капли являются настолько малыми, что они захватываются, до большой степени, топочным газом 4, что вызывает указанное выше увеличение перепада давления в пространстве 46 и в отверстии 26. Когда используются отверстия 55, 56 с диаметром большим, примерно, чем 8 см, возникает плохой контакт между поглощающей жидкостью 8 и топочным газом 4, что приводит к недостаточному насыщению топочного газа парами воды. Как ясно из фиг.3a, отверстия 55 в ряду 52 смещены по отношению к отверстиям 56 в ряду 54. Это делается для получения оптимального перекрывания и контакта с поглощающей жидкостью 8 и топочным газом 4, чтобы никакие струйки топочного газа 4 не проходили зону контакта 44 без поступления паров воды.

Фиг.3b изображает альтернативное воплощение выходной емкости 30, изображенной на фиг.3a. Выходная емкость 130, изображенная на фиг.3b, имеет нижнюю часть 132, которая снабжена первым зазором 152, если смотреть горизонтально в направлении течения топочного газа 4, и вторым зазором 154, если смотреть в том же направлении течения. Эти два зазора 152, 154 перекрываются друг с другом так, что никакие струйки топочного газа 4 не могут пройти зону контакта 44 без вступления в контакт с поглощающей жидкостью 8. Зазоры 152, 154 могут быть прямоугольными в поперечном сечении или быть закругленными, иметь конические фаски или иметь некоторую другую форму, соответствующую соплам, на их входе и/или выходе. Наименьшая ширина зазора V, то есть наименьшее поперечное сечение зазора 152, 154, должна составлять примерно 1-5 см по той же самой причине, что рассматривалась выше, в связи с круговыми отверстиями 55, 56.

Фиг.4a изображает альтернативное воплощение выходной емкости, изображенной на фиг.2. При работе с малыми нагрузками, то есть когда поток топочного газа 4 становится меньшим, чем поток, для которого конструируется устройство 1, иногда проблемой является то, что слой 24 протекает по пластине 20 с отверстиями со слишком высокой скоростью. Это связано с тем, что когда уменьшается поток газа, падает также и разность давлений dPr. В результате скорость потока в соплах 34 увеличивается и, таким образом, слой 24 быстро осушается через выходную емкость 30. Для создания в этих обстоятельствах слоя 24, который является достаточно толстым, для требуемого уровня поглощения двуокиси серы, поток сжатого воздуха в "Mammoth" насосе 10 должен быть увеличен, что увеличивает стоимость работы при работе с малыми нагрузками. Это является причиной того, почему воплощение выходной емкости 230, изображенной на фиг.4a, имеет бортик 258 перетока. При работе с нормальной нагрузкой, то есть при нормальном потоке топочного газа 4, нормальный уровень 224 слоя 24 не будет вообще подвергаться влиянию бортика перетока 258. При работе с малыми нагрузками, то есть при малом потоке топочного газа 4, уровень 225 слоя 24 при низкой нагрузке будет значительно более высоким благодаря бортику перетока 258, чем уровень 227 в выходной емкости 230. Низкий уровень 227 в выходной емкости 230, также понижает гидростатическое давление, и, таким образом, также и скорость, с которой поглощающая жидкость 8 вытекает из выходной емкости 230. Как следствие, создается равновесие, при котором поток жидкости из выходной емкости 230 уравновешивается с помощью уровня 227. Таким образом, тот факт, что слой 24 благодаря бортику перетока 258 может достигнуть уровня 225, делает возможным уменьшение потребления сжатого воздуха в "Mammoth" насосе 10 при работе с малыми нагрузками.

Фиг.4b изображает другое, альтернативное воплощение нижней части, изображенной на фиг.3a. Выходная емкость 430, изображенная на фиг.4b, которая видна сверху, имеет нижнюю часть 432, снабженную круговыми отверстиями 455, 456, способом, подобным тому, который изображен на фиг.3a. Непосредственно на вершине нижней части 432 выходной емкости 430 размещается пластина с отверстиями 458. Пластина 458 с отверстиями, которая может перемещаться по отношению к нижней части 432, имеет круговые отверстия 459 и 460, которые соответствуют отверстиям 455 и 456 соответственно. Путем перемещения