Способ охлаждения горячекатаной полосы в рулонах при транспортировке и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к прокатному производству, в частности к охлаждению рулонов горячекатаных полос. Задача изобретения - повышение качества изделий из горячекатаной полосы за счет выравнивания ее физико-механических свойств по длине и сокращение времени охлаждения рулона. Способ заключается в охлаждении рулона в процессе транспортировки его конвейером в однородной воздушной среде, подаче на основание рулона жидкости с теплоотводящими свойствами значительно (на порядок) выше, чем у окружающей рулон охлаждающей среды. Устройство для охлаждения горячекатаной полосы в рулонах дополнительно с известными механизмами перемещения рулона в воздушной среде, содержит средства подачи более эффективного охладителя на основание рулона в процессе его перемещения и блок управления порядком включения средств и интенсивности подачи через них этого охладителя. Изобретение обеспечивает более интенсивный отвод тепла от металла витков средней части намотки рулона, приводя к более равномерному охлаждению различных витков рулона и сокращению общего времени их охлаждения. 2 н.п. ф-лы, 5 ил. 1 табл.

Реферат

Изобретение относится к прокатному производству, в частности к охлаждению рулонов горячекатаных полос.

Цель изобретения - сокращение времени охлаждения рулона горячекатаной полосы и повышение качества изделий из полосы за счет выравнивания физико-механических свойств по ее длине.

Известны способ и устройство охлаждения горячекатаной полосы в рулонах при транспортировке их от моталок стана горячей прокатки по цепному конвейеру до цеха холодной прокатки или отделения отделки, заключающийся в передвижении вертикально стоящих рулонов в теплотехнически однородной воздушной среде [см. Глазков B.C. Машины непрерывного транспортирования для прокатных станов. - М.: Металлургия, 1979, стр.57 и далее].

Основным недостатком известного способа и устройства является то, что теплоотвод от рулона осуществляется газообразным теплоносителем (воздухом), имеющим относительно низкие теплотехнические характеристики, определяющие скорость охлаждения рулона горячекатаной полосы. Процесс охлаждения рулонов затягивается на несколько суток.

Известен способ охлаждения горячекатаной стальной ленты в рулонах, осуществляемый на конвейере, погруженном в жидкость, скорость циркуляции которой от впускных отверстий к выпускным устанавливается компьютером в зависимости от сигналов температурных датчиков [Пат. Великобритании №1424237, МКИ В 21 В 43/00, приоритет Германии по заявке 2207026 от 15.02.1972 г.].

Недостаток известного способа и реализующего устройства проявляются в следующем. Передвижение и охлаждение организовано в охлаждающей среде с более высокими теплоотводящими характеристиками, чем у воздуха. Чем выше теплоотводящие свойства используемого охладителя, тем больше разница в возможности выведения тепла у внешних и средних по намотке витков рулона. Эта разница в скорости охлаждения витков приводит к образованию недопустимой неравномерности распределения физико-механических свойств по длине горячекатаной полосы, охлажденной в рулоне. Кроме того, расположение конвейера транспортирующего рулоны в ванне с жидкостью существенно затрудняют его эксплуатацию и обслуживание.

Наиболее близким к заявляемым способу и устройству является техническое решение по охлаждению горячекатаной полосы [см. RU 2061062 C1, C 21 D 1/62, 27/05/1996], в соответствии с которым на основания (торцевые поверхности) движущихся рулонов подают водовоздушный охладитель, при условии подачи аналогичного охладителя также и на образующие рулонов, при этом расход охладителя регулируется в зависимости от падения температуры охлаждаемого металла. Основным недостатком этого технического решения, как и ранее описанных, является охлаждение торцевых и боковых поверхностей рулонов охладителем с однородными теплоотводящими характеристиками. Учитывая существенную разницу в тепловыводящих площадях боковых и торцевых поверхностей рулона, естественным становится факт сохранения (либо даже увеличения) неравномерности в скоростях охлаждения внешних и средних по намотке витков рулона, при изменении в сторону повышения (с целью сокращения времени охлаждения) теплоотводящих свойств охлаждающей среды. При этом количественное увеличение охладителя не является первичным в характеристике теплоотвода с разных по величине тепловыделяющих площадей металла одинаковой массы.

Температура разных поверхностей охлаждаемого рулона различна и не во всех случаях является достоверным показателем истинного теплосодержания его, а поэтому использовать только ее как функцию регулирования расхода охладителя некорректно. Кроме того, использование для охлаждения двухкомпонентного охладителя (водовоздушная смесь) технически усложняет и удорожает процесс охлаждения рулонов.

Целью настоящего изобретения является сокращение времени охлаждения горячекатаной полосы в рулоне и выравнивание физико-механических свойств по ее длине.

Поставленная цель достигается тем, что в известном способе охлаждения горячекатаной полосы в рулонах, рулоны перемещают в охлаждающей среде с однородными теплоотводящими характеристиками, а охладитель подают на верхние и нижние основания рулонов, при этом коэффициент теплопроводности подаваемого охладителя на порядок превышает коэффициент теплопроводности охлаждающей среды. Устройство, реализующее предлагаемый способ, содержит транспортирующий конвейер, перемещающий горячие рулоны в охлаждающей среде с однородными теплоотводящими характеристиками, и средства подачи охладителя, выполненные с возможностью подачи на верхние и нижние основания рулонов охладителя, коэффициент теплопроводности которого на порядок превышает коэффициент теплопроводности охлаждающей среды, при этом устройство снабжено блоком управления порядком включения средств подачи и интенсивностью подачи охладителя в соответствии с заданными температурными и скоростными параметрами перемещения рулона.

Рулон горячекатаной полосы, как объект выделяющий тепло, из-за своей слоистой структуры имеет неодинаковые свойства тепловыделения от различных тепловыделяющих поверхностей. Различное теплосопротивление металла и межвитковых промежутков приводят к тому, что 80% тепла, содержащегося в рулоне, выделяются из него через поверхность оснований и только 20% - через внешние цилиндрические поверхности рулона. Охлаждение рулона в окружающей среде с однородными теплоотводящими свойствами, например с одинаковым коэффициентом теплопроводности охладителя λ, приводит к выравниванию теплового потока от всех поверхностей рулона, несмотря на различный тепловой подпор поверхностей из внутренней части. Это является причиной длительного общего времени охлаждения всех витков рулона и существенной неоднородности физико-механических свойств по длине готовой полосы из этого рулона.

Для увеличения теплового потока от поверхностей с большим тепловым «подпором» необходимо использовать охладитель с более высокими характеристиками теплоотвода, например с большим коэффициентом теплопроводности λ, чем у используемой охлаждающей среды. Если перемещение рулона осуществляется на воздухе, у которого λ=0,046 Вт/м·°С, то на основания рулона возможно подавать воду, так как значение ее коэффициента λ на порядок больше, чем у воздуха, и составляет 0,56 Вт/м·°С. Это сокращает общее время охлаждения рулона и одновременно обеспечивает выравнивание скорости охлаждения различных его витков.

Водовоздушная смесь, имеющая достаточно высокий коэффициент теплопроводности λ, в зависимости от насыщенности ее водой от 0,08 до 0,5 Вт/м·°С, в то же время является однородной газообразной средой с достаточно высокой способностью теплоотвода от всех поверхностей охлаждаемого рулона, в том числе от внешней и внутренней образующих его поверхностей. Ограничить попадание водовоздушной среды на эти поверхности технически весьма затруднительно.

Примеры осуществления охлаждения рулона по различным способам подвода к нему охладителя представлены на фиг.1, 2, 3 и 4.

На фиг.1 графически представлено распределение значений температуры по виткам рулона в различные временные отрезки его охлаждения в воздушной среде: от момента смотки полосы (температура смотки) до температуры передачи рулона на последующие технологические операции. Масса рулона 31 т, полоса из стали 10Г2ФБЮ. Приведено распределение значений механических свойств по длине полосы (т.е. по виткам рулона). Из представленного следует, что общее время охлаждения рулона на воздухе более 100 часов, разница в значениях температуры наиболее нагретого витка и наиболее остывшего витка превышает 150°С в первые пять часов охлаждения, что приводит к недопустимо большому перепаду значений механических свойств по длине готовой горячекатаной полосы: Δσт>25 МПа, Δδ5>5% и ΔKCV-60>45Дж/см2.

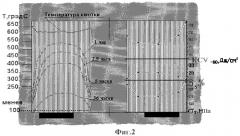

На фиг.2 графически представлены результаты охлаждения того же рулона в бассейне с водой. Итоги такого охлаждения следующие: время охлаждения рулона до снижения температуры наружных витков ниже 100°С составляет 36 часов, температурный градиент у витков в первые 5 часов такого охлаждения достигает 300°С, что обусловливает следующий разброс значений механических свойств по длине готовой полосы: Δσт>20 МПа, Δδ5>4% и ΔKCV-60>60Дж/см2.

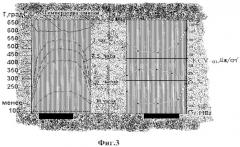

На фиг.3 аналогичным образом представлены результаты охлаждения такого же рулона при транспортировании его в водовоздушной среде, теплопроводность которой несколько ниже, чем у воды, из-за наличия газовой составляющей. Из-за той же газовой составляющей водовоздушной смеси невозможно без использования каких-либо специальных средств предотвратить охлаждающее воздействие смеси на боковые поверхности рулона при подаче ее только на основания рулона. В результате этого время охлаждения рулона до снижения температуры наружных витков ниже 100°С увеличивается на 2 часа и составляет 38 часов, а температурный градиент у витков в первые 5 часов такого охлаждения достигает 280°С, что обусловливает следующий разброс значений механических свойств по длине готовой полосы: Δσт>20 МПа, Δδ5>4% и ΔKCV-60>55 Дж/см2.

На фиг.4 представлены результаты охлаждения рулона предлагаемым способом: охлаждение ведется в воздушной среде с подачей жидкого охладителя (воды) на основания рулона. В результате охлаждения рулона таким способом получены следующие значения рассматриваемых параметров: общее время охлаждения рулона составило 38 часов. Температурный градиент витков в первые 5 часов охлаждения не превысил 75°С, что и обусловило сокращения разброса механических свойств по длине полосы до следующих значений: Δσт не более 10 МПа, Δδ5 не более 2,5% и ΔKCV-60 не более 20 Дж/см2.

Технические результаты охлаждения горячекатаной полосы в рулоне по известным и предлагаемому способам представлены в таблице.

| Таблица.Результаты охлаждения рулона горячекатаной полосы из стали 10Г2ФБЮ, сечением 8×1835 мм, массой 31 т, на воздухе, см. фиг.1 (λ=0,046 Вт/м·°С); в воде, см фиг.2 (λ=0,56 Вт/м·°С); в водовоздушной среде(λ=0,08...0,5 Вт/м·°С, в зависимости от концентрации воды) с различной интенсивностью подачи ее на поверхности рулона, фиг.3; на воздухе, с подачей воды на основания рулона, см. фиг.4. | |||||

| Режим охлаждения рулона, см. на фиг. | Общее время охлаждения рулона, τ, час | Разница в температуре витков за первые 5 ч охлаждения рулона, Δt,°С | Разброс механических свойств по длине полосы: | ||

| Δσт, МПа | Δδ5,% | ΔKCV-60,Дж/см2 | |||

| На воздухе; Фиг.1. | >100 | >150 | >25 | >6 | >45 |

| В воде; Фиг.2. | 36 | 300 | >20 | >5 | >60 |

| В водовоздушной среде с различной интенсивностью подачи ее на поверхности; Фиг.3. | 38 | 280 | >20 | >4 | >55 |

| В воздушной среде, вода-на основания; Фиг.4. | 38 | <75 | <10 | <2,5 | <20 |

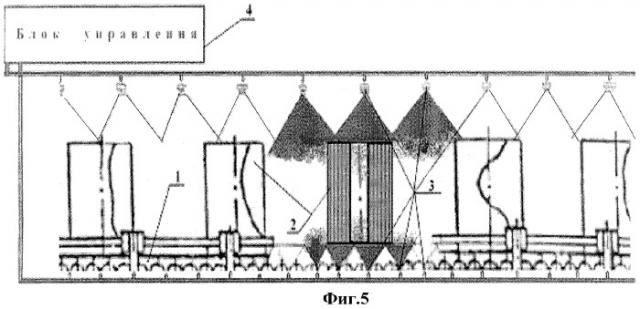

Устройство для реализации предложенного способа охлаждения горячего рулона при его транспортировке изображено на фиг.5. Оно содержит, кроме известного транспортирующего конвейера 1 для перемещения и охлаждения на воздухе рулонов горячекатаной полосы 2, средства подачи жидкости (воды) на основания рулонов, например форсунки 3, блок управления 4 порядком включения средств подачи жидкости и интенсивностью ее подачи.

После смотки горячекатаной полосы в рулон 2, он устанавливается на конвейер 1 для дальнейшей транспортировки к последующей технологической операции и охлаждения до температуры, предусмотренной этой операцией. Блок управления 4, в соответствии с заданной исходной и конечной температурой и скоростными параметрами конвейера 1, подбирает и назначает порядок включения средств подачи жидкостного охладителя 3 (например, воды) и регулирует количество подаваемой жидкости на основания рулона 2 через эти средства. Тем самым осуществляется более интенсивный вывод тепла из витков средней части намотки рулона через его основания. Это и обеспечивает более равномерное охлаждение различных витков рулона и сокращение общего времени остывания всех его витков.

1. Способ охлаждения горячекатаной полосы в рулонах, включающий перемещение рулонов на транспортирующем конвейере в охлаждающей среде и подачу охладителя на их основания, отличающийся тем, что рулоны перемещают в охлаждающей среде с однородными теплоотводящими характеристиками, а охладитель подают на верхние и нижние основания рулонов, при этом в соответствии с заданными температурными и скоростными параметрами перемещения рулонов регулируют порядок включения средств подачи и интенсивность подачи охладителя, в качестве которого используют охладитель, коэффициент теплопроводности которого на порядок превышает коэффициент теплопроводности охлаждающей среды.

2. Устройство для охлаждения горячекатаной полосы в рулонах, содержащее транспортирующий конвейер для перемещения рулонов в охлаждающей среде и средства подачи охладителя на основания рулонов, отличающееся тем, что транспортирующий конвейер выполнен с возможностью перемещения рулонов в охлаждающей среде с однородными теплоотводящими характеристиками, средства подачи охладителя выполнены с возможностью подачи на верхние и нижние основания рулонов охладителя, коэффициент теплопроводности которого на порядок превышает коэффициент теплопроводности охлаждающей среды, при этом устройство снабжено блоком управления порядком включения средств подачи и интенсивностью подачи охладителя в соответствии с заданными температурными и скоростными параметрами перемещения рулона.