Устройство для изготовления тонкостенных профилей профилированием плоских заготовок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных профилей из листовых заготовок профилированием в валках. Устройство содержит профилирующие клети, установленные в технологической последовательности и связанные с общим приводом. Каждая клеть имеет два вала с профилирующими валками. Перед первой профилирующей клетью установлен блок подающих роликов с ножом для разрезания заготовки и средством для зачистки. Профилирующие валки всех клетей выполнены спаренными для одновременного профилирования двух заготовок. Первая и вторая клети объединены в блок, расположенный в одном корпусе. Валок для профилирования одной заготовки нижнего спаренного валка первой клети выполнен металлическим и имеет рифления. Валок для профилирования одной заготовки верхнего спаренного валка первой клети также металлический, имеет на участке образования стенки будущего профиля часть цилиндрической формы, плавно переходящей в коническую на участках образования подгибаемых полок профиля, и облицован по всей длине упругим материалом. Валы для установки профилирующих валков во всех клетях выполнены в виде вставок, установленных с возможностью демонтажа валков при разборе клетей. В результате обеспечивается расширение технологических возможностей, повышение производительности и качества профилей. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано, в частности, при изготовлении тонкостенных профилей из листовых заготовок профилированием в валках для изделий авиационно-космической техники и строительной индустрии. Заявляемое изобретение направлено на расширение технологических возможностей, повышение производительности и качества гнутых из листа профилей.

Известно "Устройство для изготовления профилей" (см. патент МПК7 B 21 D 5/06 №2148455, опубл. БИ №13, 10.05.2000), по которому профили из листовых заготовок изготовляют в чередующихся формующих и тянущих рабочих клетях, каждая из которых входит в одну общую кинематическую цепь, связанную с приводом. Рабочая клеть имеет два вала, расположенных один над другим, на которых жестко закреплены профилегибочные валки (ролики). Верхний вал каждой клети расположен по концам во втулках-ползунах, имеющих возможность перемещаться по вертикали по направляющим щек корпуса клетей.

Устройство имеет следующие недостатки:

сложность кинематической цепи, состоящей из системы зубчатых передач, в том числе с дополнительным внешним зацеплением, что увеличивает потери мощности и снижает КПД устройства;

нет определенности в устранении волнистости по кромкам подгибаемых участков тонкой заготовки (S0≤1,0 мм), что не гарантирует качество профилей.

Известно также устройство, представленное в патенте РФ №2236319 "Способ профилирования тонкостенных профилей и устройство для его осуществления", опубл. 20.09.2004, Бюл. №26, принятое в качестве прототипа, которое содержит ряд профилирующих по переходам клетей, установленных в технологической последовательности, связанных единой кинематической цепью с общим приводом, каждая профилирующая клеть имеет два вала, расположенных один над другим, с установленными на них профилирующими валками, концы верхних профилирующих валков размещены во втулках-ползунах, имеющих возможность перемещаться по вертикали по направляющим стенок корпуса; профилирующие валки первой клети имеют цилиндрическую форму, при этом нижний валок выполнен металлическим с рифлениями в форме выступов треугольной скругленной формы сечения высотой h≤(3...5)S0 при постоянном шаге, где S0 - исходная толщина заготовки, которые чередуются с гладкими сегментными поверхностями, а верхний профилирующий валок выполнен металлическим, цилиндрической формы на участке будущей стенки профиля, плавно переходящей в коническую форму на участке подгибаемых полок, и облицован по всей длине упругим материалом, толщина которого на цилиндрической части наименьшая и увеличена на торцах.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки:

содержат ряд профилирующих по переходам клетей, установленных в технологической последовательности;

профилирующие клети связаны единой кинематической цепью с общим приводом;

каждая профилирующая клеть имеет два вала, расположенных один над другим, с установленными на них профилирующими валками;

концы верхних профилирующих валков размещены во втулках-ползунах, имеющих возможность перемещаться по вертикали по направляющим стенок корпуса клетей.

Перечисленные признаки необходимы для обеспечения технического результата.

Известное устройство имеет следующие недостатки:

нет ясности как заготовка подается в первую профилирующую клеть;

излишняя металлоемкость при значительном сужении ширины профилируемой заготовки, если все клети будут иметь одинаковую ширину;

недостаточная производительность.

Технический результат - расширение технологических возможностей, повышение производительности и качества профилей.

Согласно первому пункту формулы изобретения устройство представляет ряд расположенных в корпусах профилирующих клетей;

перед первой профилирующей клетью установлен блок подающих роликов (валков) с ножом для разрезки заготовки и средство в виде тонкого шлифовального круга для зачистки торцев заготовки по линии реза;

профилирующие валки первой профилирующей клети и всех последующих выполнены спаренными с возможностью одновременного профилирования двух заготовок, что повышает производительность агрегата;

первая и вторая профилирующие клети выполнены в одном корпусе с разъемом по оси верхнего профилирующего валка, что упрощает наладку агрегата при смене профилирующих валков;

профилирующие валки установлены в корпусе на валах, позволяющих их демонтаж при замене;

в отдельном корпусе размещен блок подающих роликов с ножом для разрезания заготовки и средством для зачистки;

последняя профилирующая клеть выполнена калибрующей с замкнутым рабочим калибром, имеет повышенную скорость вращения для создания дополнительного усилия растяжения.

Наиболее простым по конструкции предлагаемое устройство будет при изготовлении профилей швеллерного сечения

Между отличительными признаками заявляемого изобретения и техническим результатом существует следующая причинно-следственная связь:

создание поперечных гофров на разрезанной на две части заготовке обеспечивает необходимый запас материала, на раскатке которых в направлении профилирования часть материала компенсирует неравномерность деформаций по ширине подгибаемых полок и стенке, а часть материала "течет" в уголковые зоны, что повышает жесткость профиля, устраняет кромковую волнистость, а значит, повышает качество изготовляемых профилей;

облицовка верхнего валка упругим материалом, различная его толщина делают распределенные деформирующие усилия различной величины по ширине заготовки, благодаря чему гофры получают переменной по их длине формы поперечного сечения и глубины, что также расширяет технологические возможности и повышает качество профилей;

применение блока подающих роликов гарантирует подачу профилируемой заготовки в формующий агрегат двумя ручьями, что повышает производительность, микрошлифовка по удалению заусенцев повышает качество профилей;

разделение устройства на три блока расширяет технологические возможности, позволяет регулировать процесс в зависимости от толщины и материала заготовки.

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в профилегибочных станках и станах, волочильно-прокатных установках при изготовлении гнутых из листа тонкостенных широкополочных профилей в машиностроении, строительной индустрии и авиакосмической отрасли для широкой номенклатуры материалов, в том числе труднодеформируемых, в условиях холодной деформации, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

Отдельные отличительные признаки предлагаемого технического решения в той или иной мере известны в литературе.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на технический результат - новое свойство объекта: совокупность признаков, которые отличают заявляемое изобретение от прототипа, что дает возможность сделать вывод о его соответствии критерию "изобретательский уровень".

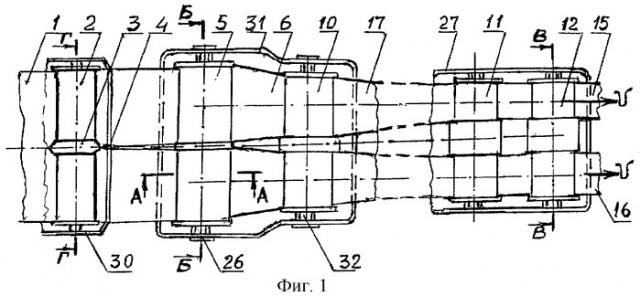

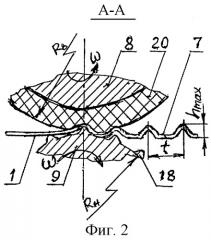

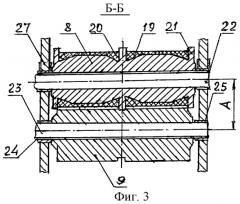

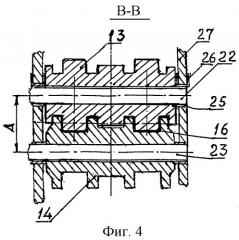

Сущность изобретения поясняется графическими материалами. На фиг.1 представлена схема профилирования (вид сверху) с созданием поперечных гофров и состав устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1 - элементы конструкции валковой пары первого перехода; фиг.4 - сечение В-В на фиг.1 - элементы конструкции валковой пары калибрующего перехода; на фиг.5 - схема подачи и разрезки заготовки.

Устройство обеспечивает следующий процесс профилирования.

Плоская заготовка 1 толщиной S0≤1,0...2,0 мм захватывается вращающимися валками подающего блока 2, валки которого имеют нож 3 для разрезки заготовки и средство 4 для снятия заусенцев по линии разреза заготовки (фиг.1). Затем плоская заготовка поступает в первую профилирующую клеть 5 двумя ручьями 6, где на них накатываются по всей ширине поперечные гофры (рифления) 7 переменной формы поперечного сечения с постоянным шагом t=(10...20)S0 (фиг.2) глубиной, уменьшающейся постепенно от h=hmax=const по ширине будущей стенки профиля до h=0 по обеим кромкам подгибаемых участков заготовки. При этом заготовки в местах образования гофров практически не имеют утонения, так как вращающиеся валки 8, 9 (фиг.2, 3) профилирующей клети 5 установлены по осевой вертикальной плоскости с некоторым зазором и заготовка 1 свободно в нее втягивается.

Профилирующие клети 5, 10, 11, 12, и т.д. (приводные и неприводные) установлены в технологической последовательности, включают валки 8, 9 и т.д. с профилированной рабочей поверхностью. Последняя калибрующая клеть 12 имеет повышенную скорость вращения валов 13, 14, обеспечивает вытеснение раскатываемого материала гофров в направлении профилирования, что устраняет волнистость кромок получаемых профилей 15, 16. Постепенная подгибка профиля 17 может осуществляться в каждой предыдущей клети.

Валковая пара профилирующей клети 5 на всей ширине нижнего валка 9 имеет рифления (накатку) треугольной скругленной формы в виде выступов 18 (фиг.2). Высота рифлении h=hmax≤(3,0...5,0)S0 в зависимости от геометрических характеристик поперечного сечения подгибаемых элементов и механических свойств профилируемой заготовки. Шаг рифлении постоянный. Выступы чередуются с гладкими сегментными поверхностями с шагом t=(10...20)S0 из расчета обеспечения потребного избытка металла для устранения волнистости профиля по кромкам. Нижний валок 9 полностью металлический, цилиндрической формы (фиг.3) имеет прорезь, разделяющую две части профилируемой заготовки. Верхний валок 8 металлическим выполнен в цилиндрической части на участке будущей стенки профиля, плавно переходящей в коническую форму 19 на участке подгибаемых полок. Валок имеет облицовку упругим материалом 20 (фиг.2, 3) наименьшей толщины на участке будущей стенки профиля и наибольшей у буртов 21, ограничивающих ширину профилируемых частей заготовки 1. Толщина упругой части (облицовки) зависит от марки металла профилируемой заготовки, ее толщины и упругих свойств материала облицовки.

Валки установлены на валы 22, 23 со шпоночным пазом 24 по всей длине на подшипники скольжения 25. Для настройки на толщину заготовки S0 верхний валок 8 каждой профилирующей клети вместе с валом 22, концы которого заключены во втулки-ползуны 26, может перемещаться по вертикали по направляющим стенок 27 корпуса клетей (фиг.3, 4).

Согласно второму пункту формулы изобретения устройство снабжено отдельным корпусом для размещения блока подающих роликов с ножом для разрезания заготовки и средством для зачистки.

Подающий блок 2 (фиг.1) состоит из вращающихся роликов 28 и 29 (фиг.5), имеющих возможность настройки на толщину профилируемой заготовки 1, установленных на валах, размещенных в подшипниках корпуса 30, и ножа 3. На корпусе за ножом 3 размещено средство 4 в виде тонкого шлифовального круга для снятия заусенцев разрезаемой заготовки. Профилирующие валки 8, 9, 13, 14 и т.д. выполнены с возможностью профилирования одновременно двух заготовок. Первая и вторая профилирующие клети выполнены в одном корпусе 31 с разъемом по оси 32 верхних валков клетей 5, 10. Последняя профилирующая клеть 12 (фиг.1) выполнена калибрующей с двумя замкнутыми рабочими калибрами (фиг.4) для получения профилей 15, 16.

Согласно третьему пункту формулы изобретения корпус блока первой и второй профилирующих клетей 5, 10 выполнен литьем, ступенчатой формы в плане с разъемом по осям 32 для сборки и разборки при замене профилирующих роликовых пар. Установка валков на валы 26 с межосевым расстоянием А обеспечивает демонтаж при разборе клетей. Ступенчатая форма связана с уменьшением ширины профилирующих валков.

Устройство работает следующим образом. Вращение от общего привода через систему передач передается на валы профилирующих клетей (фиг.1). Плоская заготовка 1 в виде рулонной ленты захватывается приводными валками 28, 29 подающего блока 2, где нож 3 разрезает ее на две части, средство 4 снимает заусенцы по линии разрезки, после чего двумя лентами заготовка поступает в профилирующую клеть 5 с приводными валками 8, 9. Валок 8 обжимает тонкую заготовку вокруг рифлении 18 нижнего валка 9. Благодаря его цилиндрической упругой поверхности 20 переменной жесткости обе части заготовки имеют рифления h=hmax (по диаметральной плоскости валков) на участке будущей стенки профиля, уменьшающиеся до h=0 по кромкам, где наименьшая жесткость упругой облицовки. Затем гофрированная заготовка подается в приводную валковую пару 10, валки которой имеют гладкую рабочую поверхность, обеспечивают в замкнутых рабочих калибрах частичную подгибку лент на участках будущих полок и раскатку гофр (рифлении). Соответственно схеме формообразования обе ленты 17 в дальнейшем могут профилироваться в двух-трех клетях подобно 11 (приводных или неприводных) и поступают в калибрующую клеть 12, которая за счет повышенной скорости вращения валков 13, 14 создает дополнительное усилие растяжения, гарантирующее выравнивание деформаций и напряжений по всему сечению получаемых профилей 15, 16.

Пример. На гибочно-прокатных станках модели ГПС-300М, волочильно-прокатной установке модели ВПУ-120/7,5 отрабатывались предлагаемые технические решения при профилировании заготовок S0=0,5 и 0,8 мм; 1,0 и 1,5 мм из листовых заготовок сплавов Д16АМ, Д16АТ, ОТ4-1 различных сталей при изготовлении валков с рифлениями 2,0 и 4,0 мм. Для облицовки верхних валков первых пар использовали полиуретан марки СКУ-7Л и СП-7. Шаг рифлений через 20S0. Зазор в валках первой пары на нерифленых участках Z до 0,5S0. Утонение металла в зоне гофр не превышало 1,5...2,5%. Удалось устранить кромковую волнистость во всех случаях профилирования швеллера размерами стенки и полок 50×50 мм.

Заявляемое изобретение представляет интерес для народного хозяйства, так как позволяет профилировать в холодном состоянии листовые заготовки толщиной до 2,0 мм из широкой номенклатуры металлов с точностью параметров профиля, соответствующей 10-14 квалитетам. Сочетание процессов прокатки и волочения устраняет не только волнистость кромок, но и снижает пружинение, повышает качество поверхности, делает мелкозернистой структуру металла.

Заявляемое техническое решение не оказывает отрицательного влияния на состояние окружающей среды.

1. Устройство для изготовления тонкостенных профилей профилированием плоских заготовок, содержащее ряд расположенных в корпусах профилирующих клетей, установленных в технологической последовательности и связанных единой кинематической цепью с общим приводом, каждая профилирующая клеть имеет расположенные один над другим два вала с установленными на них профилирующими валками, а концы верхних профилирующих валков размещены во втулках-ползунах, имеющих возможность перемещения по вертикали по направляющим, расположенным на стенках корпусов клетей, отличающееся тем, что оно снабжено установленным перед первой профилирующей клетью блоком подающих роликов с ножом для разрезания заготовки и средством для зачистки по линии реза заготовок, полученных в результате разрезания, профилирующие валки всех профилирующих клетей выполнены спаренными для одновременного профилирования двух заготовок, первая и вторая профилирующие клети объединены в блок, расположенный в одном корпусе, валок для профилирования одной заготовки нижнего спаренного валка первой профилирующей клети выполнен металлическим и с расположенными с постоянным шагом рифлениями в виде чередующихся с гладкими сегментными поверхностями выступов, имеющих сечение треугольной формы со округлением и высоту h≤(3-5)S0, где S0 - исходная толщина плоской заготовки, валок для профилирования одной заготовки верхнего спаренного валка упомянутой первой профилирующей клети выполнен металлическим, имеет на участке образования стенки будущего профиля часть цилиндрической формы, плавно переходящей в коническую форму на участках образования подгибаемых полок профиля, и облицован по всей длине упругим материалом, имеющим на части цилиндрической формы наименьшую толщину, увеличенную на торцах, при этом корпус первой и второй профилирующих клетей выполнен с разъемом по оси верхнего профилирующего валка, а валы для установки профилирующих валков во всех профилирующих клетях выполнены в виде вставок, установленных в корпусе с возможностью демонтажа валков при разборе клетей.

2. Устройство по п.1, отличающееся тем, что оно снабжено отдельным корпусом для размещения блока подающих роликов с ножом для разрезания заготовки и средством для зачистки, а последняя по ходу технологического процесса профилирующая клеть предназначена для калибровки профиля и выполнена с замкнутым рабочим калибром и с возможностью вращения с повышенной скоростью для создания дополнительного усилия растяжения.

3. Устройство по п.1, отличающееся тем, что корпус блока первой и второй профилирующих клетей выполнен в плане ступенчатой формы и получен литьем.