Эластичная плоская трубчатая слоистая структура, имеющая высокий лофт, из непрерывных волокон

Иллюстрации

Показать всеПредложенное решение относится к нетканым слоистым материалам, которые используются в швейных изделиях, спальных мешках, спальных принадлежностях и мебели, а также к машинам для их получения. Машина для получения однородной слоистой плоской трубчатой структуры, имеющей косое перекрытие слоев извитых непрерывных волокон, содержит загрузочное устройство для подачи одного или более жгутов извитых непрерывных волокон. Загрузочное устройство состоит из одного или множества контейнеров при заданном постоянном натяжении и скорости обертывания вокруг устройства для формирования структуры ватина. Устройство для формирования структуры ватина имеет две группы покрытых штырьками конвейеров, где каждый конвейер состоит из двух отдельных, но идентичных более медленно движущихся конвейеров в зоне подачи, расположенной в верхней секции устройства для формирования структуры ватина, и более быстро движущегося конвейера, который состоит из одного конвейера в зоне рассеяния, расположенной в нижней секции устройства для формирования структуры ватина. Ширина конвейера в зоне рассеивания больше, чем ширина конвейера в зоне подачи. Колеса со штырьками расположены между конвейерами в зоне подачи и конвейерами в зоне рассеяния, непрерывно движущимися в направлении вниз от верхнего к нижнему уровню устройства для формирования структуры ватина с коэффициентом рассеяния в диапазоне от 1:2 до 1:20. При этом поддерживается подача структуры к конвейеру при стабильности размеров плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев. Данное решение позволяет создать эластичную более мягкую и толстую структуру с улучшенными тепловыми свойствами. 10 н. и 10 з.п. ф-лы, 21 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к улучшению ватных подкладок с волокнистым наполнителем, иногда называемых ватином, и к способам, посредством которых могут быть получены такие улучшенные ватные подкладки с требуемыми однородностью, сбалансированным сопротивлением растяжению во всех направлениях, эластичностью и высоким лофтом.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В патенте США №3747162, выданном Ватсону 24 июля 1973 года, описывается обычная машина для получения слоистой структуры, имеющей косое перекрытие слоев, извитых непрерывных волокон. Такая стандартная машина содержит устройство для образования полосчатой структуры, валковое устройство для разделения на волокна, последовательность пневмошпредеров, пару выводных вальцов, пару валков, соединительное русло, пневматический или гидравлический цилиндр и фартук.

Жгут 30000 смежных извитых непрерывных волокон подают из контейнера (без номера) к устройству для образования полосчатой структуры. Из устройства для образования полосчатой структуры жгут подают к валковому устройству для разделения на волокна, где разрушают соединение извитых непрерывные волокна. Из валкового устройства для разделения на волокна, извитые непрерывные волокна подают к пневмошпредерам, где для рассеяния извитых непрерывных волокон для образования рассеянного полотна (прим.пер.) полотна из рассеянных волокон используют воздушные струи. От пневмошпредеров рассеянное полотно подают к выводным вальцам, вокруг которых рассеянное полотно проходит путь, форма которого напоминает форму буквы S. Из этих вальцов рассеянное полотно подают к соединительному руслу, имеющему створки. Соединительное русло подвергают воздействию колебаний посредством пневматического или гидравлического цилиндра, соединенного с одной из створок. Из соединительного русла рассеянное полотно укладывают на фартук в форме бесконечной ленты, приводимой в движение посредством валков. Вибрирующий соединительный канал и бесконечная лента, приводимая в движение валками, вместе дают слоистую структуру, имеющую косое перекрытие слоев, извитых непрерывных волокон. При использовании такой стандартной машины возникает несколько проблем. Во-первых, после покидания соединительного канала рассеянное полотно имеет волнистость в поперечном направлении. Это делает рассеянное полотно тоньше к боковым краям.

Во-вторых, соединительный канал вибрирует, то есть нижний конец соединительного канала совершает возвратно-поступательные движения между двумя мертвыми точками.

Скорость нижнего конца соединительного канала достигает минимального значения, то есть нуля, в двух конечных точках его перемещения, и достигает своего максимального значения в средней точке между конечными точками. В таком случае нижний конец соединительного канала остается дольше в конечных точках, чем в средней точке. Поскольку рассеянное полотно подается с постоянной скоростью, соединительный канал освобождает большую массу менее вытянутых извитых непрерывных волокон при достижении конечных точек, чем при достижении средней точки. Следовательно, слоистая структура, имеющая косое перекрытие слоев, тоньше вдоль средней линии, чем вдоль двух сторон. В-третьих, поскольку скорость нижних краев створок намного больше, чем скорость точки бесконечной ленты, приводимой в движение посредством валков, то угол пересечения косого перекрытия между слоями рассеянного полотна очень мал. Другими словами, рассеянное полотно из извитых непрерывных волокон фактически проходит по существу поперечно продольному направлению или направлению движения полуфабриката слоистой структуры, имеющей косое перекрытие слоев, в производственной технологической установке. Таким образом, в направлении движения полуфабриката слоистой структуры, имеющей косое перекрытие слоев, в производственной технологической установке обеспечивается небольшая прочность. Кроме того, сцепление между слоями рассеянного полотна в слоистой структуре, имеющей косое перекрытие слоев, является плохим и они не могут адекватно удерживаться друг на друге. Слоистая структура, имеющая косое перекрытие слоев, также имеет плохую стабильность размеров, особенно вдоль средней линии, где масса и толщина являются наименьшими. Следовательно, для минимизации этих проблем должна быть использована склейка смолой, прошивка иглой или термическое соединение.

Таким образом, настоящее изобретение предназначено для исключения или, по меньшей мере, уменьшения этих проблем.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает создание новой машины и способа получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, или ватина из извитых непрерывных волокон с оптимальным балансом сопротивления растяжению во всех направлениях, особенно в направлении движения полуфабриката изделия в производственной технологической установке и направлении, поперечном направлению движения полуфабриката изделия в производственной технологической установке, с хорошим восстановлением размеров после растяжения, стабильностью размеров и высоким лофтом, и при отсутствии недостатков, которые были описаны выше, характерных для предшествующего уровня техники.

В настоящем изобретении используют ленту жгута извитых непрерывных волокон, обертывающуюся при постоянном натяжении и с постоянной скоростью вокруг устройства для формирования структуры ватина, которое рассеивает, вытягивает и косо перекрывает этот жгут непрерывно для образования однородного ватина, имеющего сбалансированное сопротивление растяжению и для обеспечения структурной стабильности и восстановления размеров после растяжения. С настоящим изобретением могут быть также использованы неизбитые непрерывные волокна, обладающие эластичностью, например, эластичные волокна или волокна, обладающие скрытой извитостью, и так далее, которые могут рассеиваться, вытягиваться и косо перекрываться. Путем регулировки скорости перемещения ленты жгута, обертывающейся вокруг устройства для формирования структуры ватина, и скорости перемещения поверхности рассеивающей ленты конвейера в зоне рассеяния, как описано ниже, в виде коэффициента рассеяния в устройстве для формирования структуры ватина, ориентация волокна может соответствовать углу от 10 градусов до 70 градусов, а предпочтительно - от 30 градусов до 120 градусов, относительно направления, поперечного направлению движения полуфабриката изделия в производственной технологической установке, и достигать ориентации волокна между слоями косого перекрытия, близкой к углу от 20 градусов до 140 градусов, а предпочтительно - от 60 градусов до 120 градусов. В качестве примера, если скорость перемещения ленты жгута, обертывающейся вокруг устройства для формирования структуры ватина, и коэффициент рассеяния оптимизированы, то ориентация волокна может поддерживаться под углом, составляющим приблизительно 45 градусов относительно направления, поперечного направлению движения полуфабриката изделия в производственной технологической установке, а ориентация волокна между слоями косого перекрытия - вблизи угла, составляющего 90 градусов. Такая комбинация ориентации волокна в рассеянной плоской трубчатой структуре обеспечивает наилучший баланс прочности в направлении движения полуфабриката изделия в производственной технологической установке и в направлении, поперечном направлению движения полуфабриката изделия в производственной технологической установке, с соотношением 1:1, так что в плоской трубчатой слоистой структуре, имеющей косое перекрытие слоев, по существу отсутствуют слабые места независимо от того, в каком направлении прикладывают тянущее усилие. Результирующая плоская трубчатая слоистая структура, имеющая косое перекрытие слоев, также имеет превосходное восстановление размеров после растяжения, стабильность размеров и высокий лофт. Поскольку слоистая структура, имеющая косое перекрытие слоев, образована из непрерывных волокон в бесконечной плоской трубе с хорошим сцеплением между отдельными волокнами и между слоями рассеянного жгута, ее можно использовать непосредственно без дополнительного технологического процесса получения соединений для отдельных швейных изделий, спальных мешков, постельных принадлежностей и мебели, исключая, таким образом, недостатки вышеупомянутого стандартного ватина, имеющего косое перекрытие слоев, соответствующего предшествующему уровню техники.

Преимущество вращающегося устройства для формирования структуры ватина при постоянном натяжении и с постоянной скоростью волокон в процессе рассеяния, вытягивания и косого перекрытия исключает недостаток предшествующего уровня техники формирования более тонкого полотна на боковых краях и проблему однородности массы, особенно на средней линии конечного ватина. Путем регулировки скорости перемещения загрузочного устройства и коэффициента рассеяния формирующего устройства, может быть достигнут полный баланс сопротивления растяжению и эластичности в направлении движения полуфабриката изделия в производственной технологической установке и в направлении, поперечном направлению движения полуфабриката изделия в производственной технологической установке, исключая, следовательно, недостатки, характерные для изделий, соответствующих предшествующему уровню техники, которые имеют плохие сопротивление растяжению и стабильность размеров в направлении движения полуфабриката изделия в производственной технологической установке или в продольном направлении. Также может быть исключена необходимость склейки смолой, прошивки иглой, или термического соединения для улучшения сцепления между слоями в стандартной слоистой структуре, имеющей косое перекрытие слоев, получая в результате эластичную, более мягкую и более толстую структуру для улучшения эстетических характеристик и тепловых свойств спальных мешков, отдельных швейных изделий и так далее. Эти аспекты настоящего изобретения могут быть использованы отдельно или в комбинации для исключения недостатков, характерных для стандартной слоистой структуры, имеющей косое перекрытие слоев.

Вследствие уникальной ориентации волокна, получаемой посредством настоящего изобретения, прецизионного регулирования ширины ватина, плоская трубчатая слоистая структура, имеющая косое перекрытие слоев, сохраняет преимущество прочности нетканого материала фильерного способа производства, но обладает улучшенными эластичностью, лофтом и мягкостью по сравнению с нетканым материалом фильерного способа производства. Не требуется склейки смолой, термического соединения, механического захлестывания, например, прошивкой иглой, для плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, соответствующей настоящему изобретению. При необходимости можно также использовать вышеупомянутые технологические процессы получения соединения для еще большего увеличения прочности ватина, но при повышении его жесткости.

Поскольку слоистую структуру, имеющую косое перекрытие слоев, соответствующую настоящему изобретению, формируют при заданном постоянном натяжении и прецизионном механически регулируемом рассеянии, вытягивании и косом перекрытии, усилие, прикладываемое к каждому волокну, является одинаковым. При освобождении слоистой структуры, имеющей косое перекрытие слоев, от рассеивающей ленты конвейера и при подаче на транспортирующее устройство, она сохраняет стабильность своих размеров и однородность в этом релаксированном состоянии. Такая плоская трубчатая слоистая структура, имеющая косое перекрытие слоев, может быть использована для швейных изделий, спальных мешков, спальных принадлежностей и мебели без дополнительных технологических процессов получения соединений, например, склейкой смолой, прошивкой иглой и термическим соединением с помощью связующего волокна, имеющего низкую температуру плавления, которые, как правило, уменьшают мягкость и/или лофт. Вследствие уникальной эластичности плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, соответствующей настоящему изобретению, можно просто восстановить ее лофт и упругость из сжатого состояния в процессе перевозки и складирования путем легкого вытягивания или взбивания конечных изделий.

Особенно полезной при использовании материала эластичного чехла или оболочки является способность плоской трубчатой структуры, соответствующей настоящему изобретению, согласовываться с вытягиванием материала без ухудшения свойств. Стандартный склеенный смолой, прошитый иглой и термически соединенный ватин или слоистая структура, имеющая косое перекрытие слоев, не может обеспечивать такое восстановление, поскольку отдельные волокна и косо перекрытые слои соединены и заблокированы между собой и не свободны отделяться от сжатой соединенной структуры.

Различия между плоской трубчатой слоистой структурой, имеющей косое перекрытие слоев, соответствующей настоящему изобретению, и нетканым материалом фильерного способа производства являются значительными. Настоящее изобретение обеспечивает возможность ориентации волокна под углом, составляющим 45 градусов, относительно направления, поперечного направлению движения полуфабриката изделия в производственной технологической установке, и под углом 90 градусов между косо перекрытыми слоями рассеянного жгута для получения сбалансированной прочности. Результирующая структура может быть использована непосредственно без формирования соединений по сравнению с ватином фильерного способа производства, в котором должны быть использованы соединения для стабилизации структуры. Следовательно, плоская трубчатая слоистая структура, имеющая косое перекрытие слоев, соответствующая настоящему изобретению, является более мягкой и обеспечивает более высокий лофт. Кроме того, непрерывные волокна, используемые в настоящем изобретении, могут быть извитыми в качестве опции, обеспечивая в соответствии с этим восстановление размеров изделия после растяжения, тогда как для получения нетканого материала фильерного способа производства используют соединенные волокна фильерного способа производства, которые непосредственно экструдируют из многоканальных мундштуков экструдера и не могут быть извитыми. Ватины фильерного способа производства ограничены малыми углами ориентации волокон, отсутствием извитости волокна и жестко соединенной структурой, что ведет к получению жесткого нетканого материала или ватина с низким лофтом.

Как будет описано ниже, уникальная конструкция устройства для формирования структуры ватина обеспечивает возможность одновременной подачи большого числа жгутов извитых непрерывных волокон в зону подачи, а затем для рассеяния в зону рассеяния. При необходимости, благодаря настоящему изобретению, каждый жгут, подаваемый из отдельного загрузочного устройства, может отличаться по типу волокна, денье, поперечному сечению волокна и другим параметрам, обеспечивая в результате получение гетерогенной структуры ватина в течение одного этапа, тогда как в других способах (прим. пер.) соответствующих предшествующему уровню техники для получения аналогичной композиции требуется использование дорогостоящего многоэтапного технологического процесса или сложного механизма формирования слоев. В настоящем изобретении может быть использован почти любой вид волокна, например, нейлоновые, полиэфирные, полипропиленовые и эластичные волокна. В настоящем изобретении нет ограничения денье волокна. С настоящим изобретением могут быть использованы различные поперечные сечения волокна, например, круглые, трилобальные, тетралобальные и так далее. С настоящим изобретением могут быть использованы другие переменные величины, например, модификация поверхности волокна, добавки в полимере и так далее, для обеспечения специальных свойств или функций в ватине.

Сущность настоящего изобретения охарактеризована признаками, указанными в приложенной к описанию формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет подробно описано со ссылкой на прилагаемые чертежи, на которых приведены детальные иллюстрации вариантов осуществления настоящего изобретения.

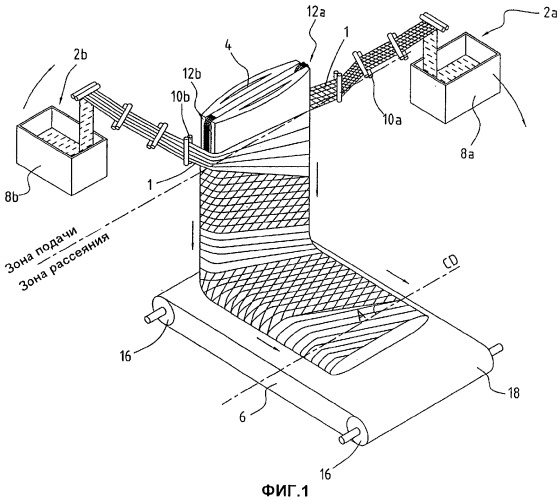

Фиг.1 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, формируемой из двух жгутов извитых непрерывных волокон в соответствии с первым вариантом осуществления настоящего изобретения.

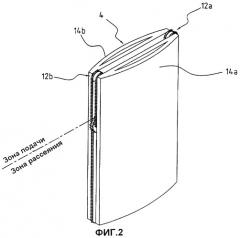

Фиг.2 - вид спереди устройства для формирования структуры ватина, которое используют в машине, иллюстрируемой на фиг.1.

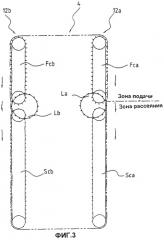

Фиг.3 и фиг.4 - вид спереди и вид сбоку, соответственно, элементов устройства для формирования структуры ватина, которое используют в машине, иллюстрируемой на фиг.1.

Фиг.5 - увеличенный разрез колеса со штырьками, расположенного между конвейерами зоны подачи и зоны рассеяния, которое используют в машине, иллюстрируемой на фиг.1.

Фиг.6 - вид спереди модифицированного устройства для формирования структуры ватина, которое используют в машине, иллюстрируемой на фиг.1.

Фиг.7 - иллюстрация перехода 1 рассеяния каждого жгута извитых непрерывных волокон через 0 секунд в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.8 - иллюстрация перехода 2 рассеяния каждого жгута извитых непрерывных волокон через 8 секунд в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.9 - иллюстрация перехода 3 рассеяния каждого жгута извитых непрерывных волокон через 16 секунд в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.10 - иллюстрация перехода 4 рассеяния каждого жгута извитых непрерывных волокон через 24 секунд в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.11 - графическая иллюстрация отсутствия изменения угла ориентации волокна с двумя или четырьмя группами конвейеров в устройстве для формирования структуры ватина.

Фиг.12 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, из двух жгутов извитых непрерывных волокон, которые разделены на множество небольших пучков волокон в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.13 - иллюстрация использования широкой ленты жгута для получения плоской трубчатой слоистой структуры с минимальными признаками или без признаков косого перекрытия слоев в соответствии с настоящим изобретением.

Фиг.14 - иллюстрация обычной ширины ленты жгута для получения плоской трубчатой структуры в соответствии с настоящим изобретением.

Фиг.15 - иллюстрация плоской трубчатой структуры, полученной в соответствии с настоящим изобретением.

Фиг.16 - иллюстрация слоистой структуры, имеющей косое перекрытие слоев, полученной стандартным способом.

Фиг.17 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, из жгута извитых непрерывных волокон в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.18 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, из четырех жгутов извитых непрерывных волокон в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.19 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, из множества жгутов извитых непрерывных волокон в соответствии с четвертым вариантом осуществления настоящего изобретения.

Фиг.20 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, из жгутов извитых непрерывных волокон с помощью устройства для формирования структуры ватина, которое движется в направлении вверх вместо движения в направлении вниз, как показано на фиг.1, 17, 18 и 19.

Фиг.21 - изометрическое изображение машины для получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, из жгутов извитых непрерывных волокон в соответствии с пятым вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как следует из фиг.1, в соответствии с первым вариантом осуществления настоящего изобретения машина и способ получения плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, извитых непрерывных волокон включает в себя два отдельных загрузочных устройства 2а и 2b, расположенных под углом 180 градусов относительно друг друга; рассеивающее вытягивающее и обеспечивающее косое перекрытие устройство 4, которое будет называться устройством 4 для формирования структуры ватина и транспортирующее устройство 6. Жгут 1 извитых непрерывных волокон подают из каждого из загрузочных устройств 2а и 2b к устройству 4 для формирования структуры ватина, где жгут 1 рассеивают, вытягивают и косо перекрывают. Из устройства 4 для формирования структуры ватина, плоскую трубчатую слоистую структуру, имеющую косое перекрытие слоев, извитых непрерывных волокон, подают к транспортирующему устройству 6 и затем к завершающему оборудованию.

Каждое из загрузочных устройств 2а и 2b состоит из контейнера 8а и 8b, соответственно, в котором размещен жгут, и последовательности вальцов 10а и 10b, соответственно, для рассеяния и подачи жгута 1 из контейнеров 8а и 8b к устройству 4 для формирования структуры ватина. Хотя это и не показано, но для переноса и приведения в действие загрузочных устройств 2а и 2b, вращающихся вокруг устройства 4 для формирования структуры ватина непрерывно в направлении движения по часовой стрелке или в направлении движения против часовой стрелки для получения непрерывной плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, извитых непрерывных волокон, используют специальный механизм. Такой механизм не показан, поскольку он не является существом или существенной частью настоящего изобретения.

Как следует из фиг.2-5, устройство 4 для формирования структуры ватина включает в себя две группы покрытых штырьками конвейеров 12а и 12b и двух пластин 14а и 14b с криволинейной поверхностью, которые расположены между двух групп конвейеров. Первая группа 12а расположена вблизи одного края каждой из пластин 14а и 14b, а вторая группа 12b расположена на противоположном краю каждой из пластин 14а и 14b. Каждая из групп конвейеров 12а и 12b проходит частично за края пластин 14а и 14b для контактного взаимодействия со жгутами 1 извитых непрерывных волокон, которые обертываются вокруг устройства 4 для формирования структуры ватина. Как показано на фиг.3 и фиг.4, каждая группа конвейеров 12а и 12b состоит из двух конвейеров. Более медленно движущийся конвейер находится в зоне подачи, расположенной в верхней секции устройства 4 для формирования структуры ватина, а более быстро движущийся конвейер в зоне рассеяния расположен в нижней секции устройства 4 формирования структуры ватина. Как показано на фиг.3 и фиг.4, конвейеры в верхней секции устройства 4 для формирования ватина в зоне подачи, указанные индексами Fca и Fcb, которые содержат два отдельных, но идентичных конвейера, приводятся в движение валками с меньшими, но идентичными скоростями вращения в обеих группах конвейеров 12а и 12b. Таким образом, скорости перемещения поверхностей конвейеров в зоне подачи идентичны в обеих группах конвейеров 12а и 12b.

Преимущество двух раздельных конвейеров в зоне подачи должно обеспечивать дополнительные анкерные точки и опоры вошедшей в контактное взаимодействие ленты жгута в зоне подачи, так что они могут предотвращать возникновение потенциальной проблемы спутывания волокна в ленте жгута в течение процессов контактного взаимодействия и перемещения в зоне подачи. Эти два конвейера, указанные ссылочными индексами Fca и Fcb, соответственно, как показано, имеют идентичную конструкцию и скорость перемещения поверхности, кроме того, эти конвейеры расположены параллельно друг другу. Поверхности лент конвейеров покрыты крупными штырьками, выходящими из поверхности для обеспечения достаточного трения для удерживания волокон жгута 1 по месту и транспортировки их в зону рассеяния. Поскольку имеется два конвейера для каждой стороны зоны подачи, имеется также два соответствующих колеса со штырьками La и Lb, соответственно, на нижней части каждого конвейера Fca и Fcb в зоне подачи в группах конвейеров 12а и 12b, имеющих тонкие (мелкие) штырьки на поверхности, причем их скорость перемещения поверхности больше, чем у конвейеров в зоне подачи для приема волокон с соответствующих конвейеров, как показано на фиг.3 и фиг.4.

При вхождении жгута 1 извитых непрерывных волокон в контактное взаимодействие с крупными штырьками на конвейерах Fca и Fcb в зоне подачи и движении вниз с малой скоростью, волокна сохраняют их положения параллельно друг другу в жгуте 1 без разделения или рассеяния. При достижении переднего края жгута 1 соединительной линии между нижней частью конвейеров Fca и Fcb и колес La и Lb со штырьками, волокна в переднем краю жгута 1 захватываются посредством тонких штырьков на поверхности быстро вращающихся колес La и Lb со штырьками.

На фиг.5 показано, что, поскольку скорость перемещения поверхности колеса La со штырьками больше скорости перемещения поверхности конвейера Fca в зоне подачи, то волокна захватываются и принимаются из ленты жгута и отделяются от большинства волокон в жгуте 1, которые еще удерживаются посредством крупных штырьков на конвейерах в зоне подачи. При непрерывной работе оставшаяся лента жгута непрерывно перемещается в направлении вниз посредством конвейеров в зоне подачи к быстро движущемуся колесу La со штырьками до тех пор, пока все волокна не будут приняты. Поскольку колесо La со штырьками принимает волокна последовательно и при большей скорости, то волокна на колесе La со штырьками также параллельны друг другу, но дополнительно разнесены (но дальше отстоят друг от друга). Результирующая рассеянная структура на поверхности колеса La со штырьками намного тоньше толщины исходного жгута 1, подаваемого на конвейеры в зоне подачи. Когда передний край рассеянной структуры, перемещающийся вниз, достигает соединительной линии между колесами La и Lb со штырьками и верхней честью конвейеров Sca и Scb в зоне рассеяния, волокна в переднем крае рассеянной структуры на колесах La и Lb со штырьками захватываются посредством тонких штырьков на поверхности еще быстрее движущихся конвейеров Sca и Scb в зоне рассеяния. Конвейеры Sca и Scb отличаются от конвейеров Fca и Fcb в зоне подачи, и каждый образует только один более широкий конвейер. И в этом случае, поскольку скорость перемещения поверхности конвейеров Sca и Scb в зоне рассеяния больше, чем скорость перемещения поверхности колес La и Lb со штырьками, волокна захватываются и принимаются посредством более тонких штырьков на конвейерах Sca и Scb в зоне рассеяния из переднего края рассеянной структуры и отделяются от большинства волокон в рассеянной структуре, которые еще удерживаются тонкими штырьками на колесах La и Lb со штырьками. При непрерывной работе остальная рассеянная структура непрерывно перемещается вниз посредством колес La и Lb со штырьками в направлении быстро движущихся конвейеров Sca и Scb в зоне рассеяния до тех пор, пока волокна не будут приняты посредством более тонких штырьков в конвейерах Sca и Scb в зоне рассеяния. Результирующая рассеянная структура на конвейерах Sca и Scb в зоне рассеяния является равномерной тонкой структурой рассеянных извитых непрерывных волокон, которые параллельны друг другу.

Отношение скорости перемещения поверхности конвейеров Sca и Scb в зоне рассеяния к скорости перемещения поверхности конвейеров в зоне подачи определяется как коэффициент рассеяния. Коэффициент рассеяния определяет угол ориентации волокна и угол слоя косого перекрытия, как будет описано позднее. Скорость перемещения поверхности колес La и Lb со штырьками больше скорости перемещения поверхности конвейеров Fca и Fcb в зоне подачи, но меньше скорости перемещения поверхности конвейеров Sca и Scb в зоне рассеяния. Поскольку колеса La и Lb со штырьками действуют как разделяющее колесо для разделения волокон из пучка волокон жгута и для перемещения результирующей более тонкой структуры к конвейерам Sca и Scb в зоне рассеяния для дополнительного рассеяния, скорость перемещения поверхности колес La и Lb со штырьками не изменяет коэффициента рассеяния конечного изделия. Однако скорость перемещения поверхности колеса со штырьками регулируют на основе денье жгута, уровня извитости и свойства сцепления волокон так, чтобы волокна могли быть рассеяны из пучка волокон жгута без спутывания или повреждения для технологической операции равномерного рассеяния.

В другом аспекте настоящего изобретения, иллюстрируемого на фиг.6, устройство 4 для формирования структуры ватина состоит из четырех групп конвейеров 12а, 12а-1, 12b и 12b-1 вместо двух групп конвейеров, как было описано выше; каждая группа имеет два конвейера в зоне подачи и один конвейер в зоне рассеяния. Компоновка каждой группы конвейеров, иллюстрируемых на фиг.6, идентична компоновке, описанной со ссылкой на фиг.2, идентифицированной как конвейеры 12а и 12b. Компоненты этих двух дополнительных групп конвейеров 12а-1 и 12b-1 аналогичны компонентам конвейеров 12а и 12b, описанным со ссылкой на фиг.3-5, за исключением того, что конвейеры 12а-1 и 12b-1 расположены напротив друг друга, но под углом 90 градусов относительно конвейеров 12а и 12b, соответственно. Аналогично конвейерам 12а и 12b, иллюстрируемым на фиг.3, каждый из конвейеров 12а-1 и 12b-1 имеет группу колес La-1 и Lb-1 со штырьками, соответственно, расположенных между зоной подачи и рассеяния. При наличии этих двух дополнительных групп конвейеров и колес принцип работы устройства 4 для формирования структуры ватина остается аналогичным принципу работы, который был описан выше, но более широкая трубчатая структура может быть равномерно получена из более широкого устройства 4 для формирования структуры ватина. Поскольку жгут извитых непрерывных волокон имеет очень хорошее сцепление между волокнами, то трудно отделять отдельные нити друг от друга, если расстояние между двумя конвейерами, в которых жгут 1 находится в контактном взаимодействии, велико. Путем уменьшения расстояния между двумя соседними конвейерами, как иллюстрируется на фиг.6, сила сцепления волокон между двумя поддерживающими конвейерами может быть преодолена посредством приложения к волокнам силы рассеяния. И когда сила сцепления волокон преодолена, то извитые непрерывные волокна могут быть рассеяны равномерно и плавно, а не спорадически, если действие силы сцепления подавлено, для образования однородной плоской трубчатой структуры. Ниже будут приведены более детальные иллюстрации.

При увеличении ширины устройства 4 для формирования структуры ватина, вокруг поверхностей двух пластин 14а и 14b с криволинейной поверхностью могут быть равномерно смонтированы дополнительные группы конвейеров, которых может быть всего до 6, 8, 10 и так далее групп конвейеров. Нет ограничения числа групп конвейеров, которые могут быть использованы в устройстве 4 для формирования структуры ватина.

Как следует из фиг.1, транспортирующее устройство 6 содержит два валка 16 и бесконечную ленту 18 (конвейера), смонтированную на валках 16 и приводимую в движение валками 16 для подачи плоской трубчатой слоистой структуры, имеющей косое перекрытие слоев, получаемой посредством устройства 4 для формирования структуры ватина.

Работа первого варианта осуществления настоящего изобретения описана со ссылкой на фиг.1 в следующей последовательности.

(1) Имеется два отдельные загрузочные устройства 2а и 2b, расположенные напротив друг друга относительно устройства 4 для формирования структуры ватина. При непрерывной работе первую часть жгута 1 извитых непрерывных волокон подают из контейнера 8а посредством вальцов 10а подачи и рассеяния к конвейеру 12 в зоне подачи. Вскоре после того, как первая часть жгута 1 вошла в контактное взаимодействие с движущимся конвейером 12а, она транспортируется вниз со скоростью, которая меньше скорости подачи жгута 1 от вальцов 10а. Одновременно при идентичной работе и перемещении в одном направлении движения по часовой стрелке вокруг устройства 4 для формирования структуры ватина первая часть жгута 1 извитых непрерывных волокон подается из контейнера 8b посредством вальцов 10b подачи и рассеяния к конвейеру 12b в зоне подачи. Вскоре после того, как первая часть жгута 1 вошла в контактное взаимодействие с движущимся конвейером 12b, она перемещается вниз со скоростью, которая меньше скорости подачи жгута 1 с вальцов 10b. Когда загрузочное устройство 2а поворачивается в направлении движения по часовой стрелке на 180 градусов перед устройством 4 для формирования структуры ватина, вторая часть жгута 1 извитых непрерывных волокон подается из контейнера 8а посредством вальцов 10а подачи и рассеяния и входит в контактное взаимодействие с конвейером 12b в зоне подачи. Между тем, загрузочное устройство 2b также поворачивается в направлении движения по часовой стрелке вокруг тыльной стороны устройства 4 для формирования структуры ватина, а вторая часть жгута 1 извитых непрерывных волокон подается из контейнера 8b посредством вальцов 10b подачи и рассеяния к конвейеру 12а в зоне подачи.

(2) Передний край жгута 1 извитых непрерывных волокон в нижней части конвейеров в зоне подачи принимается посредством колес La и Lb со штырьками, соответственно, при большей скорости перемещения поверхности. Таким образом, волокна рассеиваются под натяжением и, будучи нанесенными на конвейеры в зоне рассеяния на оба конвейера 12а и 12b, имеют даже более высокую скорость перемещения поверхности, чем скорость перемещения поверхности колес La и Lb со штырьками. Когда жгуты 1 извитых непрерывных волокон непрерывно подаются с конвейеров 12а и 12b в зоне подачи непрерывно растягиваемая плоская труба непрерывных волокон образуется в конвейерах 12а и 12b в зоне рассеивания. Посредством регулировки отношения скорости перемещения поверхности конвейеров в зоне рассеяния к скорости перемещения поверхности конвейеров в зоне подачи, которое выражается как коэффициент рассеяния, и регулировки ширины пучков жгутов и скорости подачи жгутов 1 к устройству 4 для формирования структуры ватина, можно изменять осиновую массу плоской трубчатой структуры и угол наклона А волокон относительно направления, перпендикулярного направлению движения полуфабриката изделия в производственной технологической установке, как показано на фиг.1. В идеальном случае угол 45 градусов обеспечит одинаковое сопротивление растяжению в направлении движения полуфабриката изделия в производственной технологической установке и в направлении, перпендикулярном направлению движения полуфабриката изделия в производственной технологической установке, при отношении, близком к 1:1, для обеспечения наилучшего баланса сопротивления растяжению. Настоящее изобретение может обеспечить получение такого идеального угла, составляющего 45 градусов. Для удовлетворения специальных требований, предъявляемых к конечному изделию для обеспечения требуемых сопротивления растяжению, эластичности и лофта, можно регулировать угол А в диапазоне, составляющим от 10 градусов до 70 градусов.

(3) При непрерывном вращении загрузочное устройство 2а движется к тыльной стороне устройства 4 для формирования структуры ватина, как иллюстрируется на фиг.1, или лицом к пластине 14b с криволинейной поверхностью, иллюстрируемой на фиг.2, тогда как загрузочное устройство 2b движется к передней стороне устройства 4 для формирования структуры ватина, как иллюстрируется на фиг.1, или лицом к пластине 14а с криволинейной поверхностью, иллюстрируемой на фиг.2. Третья часть жгута 1 извитых непрерывных волокон подается из контейнера 8а посредством вальцов 10а подачи и рассеяния и входит в контактное взаимодействие с движущимся конвейером 12а в зоне подачи. Одноврем