Труба-оболочка из композиционных материалов (варианты)

Иллюстрации

Показать всеИзобретение относится к строительству и может быть использовано в качестве силовых конструкций мачт, коммуникационных коллекторов, шахтных и вентиляционных каналов, сливных и дымовых труб, баков, цистерн, контейнеров и т.д. Труба-оболочка из композиционных материалов содержит наружную, внутреннюю стенки, продольные элементы, предварительно изготовленные методом пултрузионного формования и выполненные в виде набора прямолинейных продольно ориентированных волокон, распределенных в сплошной среде полимерного связующего. Даны варианты выполнения продольных элементов, их расположения, материал и состав. Формообразующая поверхность продольных элементов выполнена в виде, по крайней мере, одного слоя пересекающихся и/или переплетающихся волокон. Повышает прочность и жесткость трубы-оболочки. 2 н. и 64 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к машиностроительным и строительным конструкциям и может быть использовано в качестве элементов силовых конструкций, мачт, коммуникационных коллекторов, шахтных и вентиляционных каналов, сливных и дымовых труб, баков, цистерн, контейнеров и т.д.

Для подобных конструкций сочетание высокой прочности, сопоставимой со сталью, при сравнительно малом весе и высокой коррозионной стойкости при воздействиях атмосферных, промышленных, химических и грунтовых агрессивных сред является наиболее выигрышным для обеспечения большой долговечности и надежности конструкций при существенном упрощении монтажных и строительных работ.

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая обечайку и силовой каркас ячеистой структуры, образованный перекрещивающимися между собой спиральными и кольцевыми лентами (патент США N 3083864, кл.220-83, 1963).

Известна также несущая труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из перекрещивающихся однонаправленных нитей и внешнее защитное покрытие (патент США N 4137354, кл.428-116, 1979).

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры в виде системы перекрещивающихся спиральных, продольных и кольцевых лент из однонаправленных нитей, образующих ребра жесткости, и внешнее защитное покрытие в виде тонкостенной оболочки (авт. св. СССР №94015909, В 29 С 53/56, 1996).

Недостатками подобных конструкций являются сложность изготовления, большая трудоемкость и стоимость, ограниченная область возможного конструктивного исполнения.

Известна стеклопластиковая труба-оболочка, включающая внешнюю и внутреннюю трубы и расположенные между ними прессованные стрингеры (авторское свидетельство СССР N 319490, B 29 g 5/00, 1972).

Известна труба-оболочка из композиционных материалов, содержащая соответствующий ее профилю силовой каркас в виде наружной и внутренней обечаек с промежуточным слоем пенопласта между ними, арочной реберно-ячеистой структурой, концевыми шпангоутами, образованными слоями систем перекрещивающихся высокомодульных нитей, скрепленных отвержденным полимерным связующим (авт. св. СССР N 1099173, F 16 L 9/12, 1984).

Известна стеклопластиковая труба-оболочка, состоящая из наружного и внутреннего слоев из стеклопластика и внутреннего слоя, выполненного, например, из пенопласта в виде продольных блоков или сплошного слоя, выполненного методом напыления. В промежуточном слое выполнены кольцевые канавки, в которых установлены кольцевые шпангоуты, и продольные канавки, в которых расположены демпферно-жесткостные полосы (авторское свидетельство СССР N 1606976, F 16 L 9/12, 1990).

Общим недостатком подобных известных конструкций является отсутствие необходимой прочности и жесткости при низких материалоемкости, весе, относительной ширине соединительных элементов, что не позволяет использовать их в качестве силовых элементов компактных и надежных оболочечных конструкций.

Наиболее близким аналогом технического решения является труба-оболочка по патенту СССР N 1606976, F 16 L 9/12, 1990, выбранная в качестве прототипа.

Основной задачей является создание трубы-оболочки из композиционных материалов, в которой были бы устранены вышеуказанные недостатки.

Техническим результатом от использования группы изобретений, связанных настолько, что образуют единый изобретательский замысел, является создание трубы-оболочки (варианты) высокой прочности и жесткости при минимальной массе и стоимости, отвечающей строительным нормам по прочности и жесткости, при высокой коррозионной стойкости в поле агрессивных промышленных и технических сред.

Основная задача решена и технический результат достигнут за счет использования продольных элементов, предварительно изготовленных методом пултрузионного формования, с прямолинейными продольньми непрерывными по длине продольного элемента волокнами, расположенных в сплошной среде полимерного связующего с обеспечением эффективных соотношений между компонентами композиционного материала и объемными параметрами продольных элементов.

Для этого в трубе-оболочке из композиционных материалов, содержащей наружную и внутреннюю стенки и продольные элементы между ними, продольные элементы выполнены в виде предварительно изготовленного методом пултрузионного формования набора прямолинейных равнонатянутых равнодлинных с продольными элементами продольно ориентированных волокон, распределенных в сплошной среде полимерного связующего, ограниченной замкнутой в поперечном направлении формообразующей поверхностью постоянной по длине конфигурации с преимущественно эквидистантными участками, расположены по образующим трубы-оболочки с образованием продольных полостей и скреплены с наружной и внутренней стенками, при этом объемное содержанием всех волокон в материале продольных элементов составляет от 40 до 85%, отношение объема материала продольных элементов к объему продольных каналов находится в диапазоне от 1:100 до 4:1, а наружная и внутренняя стенки и продольные элементы выполнены на основе искусственных волокон диаметром от 5 до 25 мкм (вариант I).

Также для этого в трубе-оболочке из композиционных материалов, содержащей наружную и внутреннюю стенки и продольные элементы между ними, продольные элементы выполнены в виде предварительно изготовленного методом пултрузионного формования набора прямолинейных равнонатянутых равнодлинных с продольньми элементами продольно ориентированных волокон, распределенных в сплошной среде полимерного связующего, ограниченной одной внешней и, по крайней мере, одной внутренней замкнутыми в поперечном направлении формообразующими поверхностями постоянной по длине конфигурации с преимущественно эквидистантными продольными участками, расположены по образующим трубы-оболочки с образованием продольных полостей и скреплены с наружной и внутренней стенками, при этом объемное содержанием всех волокон в материале продольных элементов составляет от 40 до 85%, отношение объема материала продольных элементов к объему продольных каналов находится в диапазоне от 1:100 до 4:1, а наружная и внутренняя стенки и продольные элементы выполнены на основе искусственных волокон диаметром от 5 до 25 мкм (вариант II).

В трубе-оболочке формообразующие поверхности продольных элементов могут быть выполнены в виде, по крайней мере, одного слоя пересекающихся и/или переплетающихся волокон.

В трубе-оболочке формообразующие поверхности продольных элементов могут быть выполнены (обозначены) в виде группы волнообразно изогнутых продольных волокон.

В трубе-оболочке наружная и внутренняя стенки могут быть выполнены с кольцевым и/или с пересекающимся, и/или переплетающимся расположением волокон, например в виде слоев текстильной плетеной ткани или нитепрошивной ткани, или мата с хаотическим расположением волокон, или мультиаксиальной ткани, или кольцевых или спиральных, или продольно-поперечных или косо-продольно-поперечных или комбинации из всех или некоторых перечисленных.

В трубе-оболочке волокна могут быть выполнены в виде искусственных стеклянных или базальтовых, или углеродных, или полимерных волокон или комбинации из всех или некоторых перечисленных, а полимерное связующее может быть выполнено на основе полимерных смол, например эпоксидных, полиэфирных, винилэфирных, полиуретановых или комбинации из некоторых или всех перечисленных.

В трубе-оболочке волокна могут быть расположены в виде отдельных групп, например нитей и/или жгутов и/или ровингов.

В трубе-оболочке переплетающиеся и/или пересекающиеся волокна могут быть выполнены в виде, по крайней мере, одного слоя, например, текстильной плетеной ткани или нитепрошивной ткани, или мата с хаотическим расположением волокон, или мультиаксиальной ткани, например, с расположением волокна в виде двух, трех и более семейств под углами [0°/90°] или [±45°], или [0°/±45°], или [0°/±45°/90°] к образующей трубы-оболочки или семейств волокон, расположенных под углом в диапазоне от 30° до 90° друг к другу.

В трубе-оболочке формообразующие поверхности продольных элементов могут быть выполнены с плоскими участками, расположенными в радиальных плоскостях трубы-оболочки и/или в плоскостях, наклоненных под углом к последним.

В трубе-оболочке продольные элементы могут быть выполнены с продольными выступами и соответствующими им продольными впадинами, ориентированными в тангенциальном направлении трубы-оболочки, для фиксации соседних продольных элементов относительно друг друга.

В трубе-оболочке продольные элементы могут быть соединены между собой, например, клеевым, механическим или иным соединением или комбинацией из нескольких.

В трубе-оболочке, по крайней мере, один продольный элемент может быть выполнен по длине в виде отдельных двух или более частей с различной геометрией и/или жесткостью, и/или армирующим материалом, и/или полимерным связующим.

В трубе-оболочке, по крайней мере, один продольный элемент может быть выполнен с отличной от остальных геометрией и/или жесткостью, и/или армирующим материалом, и/или полимерным связующим.

В трубе-оболочке продольные элементы могут быть выполнены с распределенными по поверхности выборками и/или отверстиями, и/или углублениями, и/или рисками.

В трубе-оболочке продольные элементы могут быть расположены по длине и/или периметру с переменным или постоянным, превышающим ширину продольного элемента, шагом с образованием продольных полостей.

В трубе-оболочке внутренняя стенка в торцевых зонах может быть выполнена с, по крайней мере, одним кольцевыми утолщением, охватывающим продольные элементы и примыкающим к наружной стенке.

В трубе-оболочке наружные торцевые поверхности противоположных кольцевых утолщений могут быть выполнены конгруэнтными, например в виде части поверхности тора или конической или кольцевой поверхностей или комбинации из всех или некоторых перечисленных.

В трубе-оболочке наружная и/или внутренняя стенки могут быть выполнены в виде дискретных по длине оболочек.

В трубе-оболочке наружная и/или внутренняя стенки могут быть выполнены в виде системы разнесенных между собой кольцевых и/или спиральных лент.

В трубе-оболочке наружная и внутренняя стенки могут быть выполнены с переменной кривизной по длине.

В трубе-оболочке наружная и внутренняя стенки могут быть выполнены не осесимметричного сечения, например с прямолинейными или переменной кривизны участками по периметру или комбинацией из них.

В трубе-оболочке наружная и внутренняя стенки могут быть выполнены с переменным периметром по длине, например с переменной ширины прямолинейными по длине участками.

В трубе-оболочке наружная и/или внутренняя стенки могут быть выполнены выступающими за торец оболочки.

В трубе-оболочке наружная и/или внутренняя стенки могут быть выполнены полностью или частично по длине переменной толщины и/или радиуса.

В трубе-оболочке продольные элементы могут быть выполнены с поперечными пазами или в виде отдельных частей по длине с образованием, по крайней мере, одной локальной тангенциальной или замкнутой кольцевой полости между ними.

В трубе-оболочке, по крайней мере, один продольный элемент может быть выполнен с, по крайней мере, одним поперечным пазом или в виде отдельных, смещенных друг относительно друга по длине частей с образованием, по крайней мере, одной локальной тангенциальной или замкнутой кольцевой полости, соединенной с примыкающими продольными полостями.

В трубе-оболочке поперечные пазы и/или тангенциальные и/или кольцевые полости могут быть заполнены материалом, идентичным материалам стенок или продольных элементов.

В трубе-оболочке внутренняя и/или наружная стенки могут быть выполнены с специальными покрытиями, например антистатическим, на основе токопроводящей ткани или отдельных волокон, или лакокрасочного слоя, или их комбинации, или антифрикционным, например полиуретановым, фторопластовым.

В трубе-оболочке внутренняя и/или наружная стенки могут быть выполнены с специальными огнезащитными покрытиями или слоями.

В трубе-оболочке внутренняя и/или наружная стенки могут быть выполнены на своих внутренних и/или наружных поверхностях с герметизирующими слоями, например, на основе полимерных пленочных или резиноподобных материалов.

В трубе-оболочке на торцевых поверхностях могут быть выполнены локальные или кольцевые пазы или выборки под уплотнительные и/или крепежные элементы.

В трубе-оболочке, по крайней мере, в одной продольной полости между или внутри продольных элементов может быть распложена жесткая вставка или заполнитель, например, на основе пенополиуретана или материалов стенок или продольных элементов.

В трубе-оболочке продольные элементы могут быть выполнены прямоугольного или треугольного, или трапецеидального, или кольцевого сечения, или сечения сектора кольца.

В трубе-оболочке наружная и/или внутренняя стенки и/или продольные элементы могут быть выполнены на основе разных волокон и/или связующего.

В трубе-оболочке наружная и внутренние стенки выполнены в виде не замкнутых в поперечном направлении оболочек.

Отличительными особенностями трубы-оболочки из композиционных материалов являются следующие:

Вариант I

- ее продольные элементы выполнены в виде предварительно изготовленного методом пултрузионного формования

- набора прямолинейных равнонатянутых равнодлинных с продольными элементами продольно ориентированных волокон, распределенных в сплошной среде полимерного связующего;

- ограниченной замкнутой в поперечном направлении формообразующей поверхностью постоянной по длине конфигурации с преимущественно эквидистантными участками;

- расположены по образующим трубы-оболочки с образованием продольных полостей и скреплены с наружной и внутренней стенками;

- при этом объемное содержание всех волокон в материале продольных элементов составляет от 40 до 85%;

- отношение объема материала продольных элементов к объему продольных каналов находится в диапазоне от 1:100 до 4:1;

- а наружная и внутренняя стенки и продольные элементы выполнены на основе искусственных волокон диаметром от 5 до 25 мкм;

Вариант II

- ее продольные элементы выполнены в виде предварительно изготовленного методом пултрузионного формования

- набора прямолинейных равнонатянутых равнодлинных с продольными элементами продольно ориентированных волокон, распределенных в сплошной среде полимерного связующего;

- ограниченной одной внешней и, по крайней мере, одной внутренней замкнутыми в поперечном направлении формообразующими поверхностями постоянной по длине конфигурации с преимущественно эквидистантными продольными участками;

- расположены по образующим трубы-оболочки с образованием продольных полостей и скреплены с наружной и внутренней стенками;

- при этом объемное содержанием всех волокон в материале продольных элементов составляет от 40 до 85%;

- отношение объема материала продольных элементов к объему продольных каналов находится в диапазоне от 1:100 до 4:1;

- а наружная и внутренняя стенки и продольные элементы выполнены на основе искусственных волокон диаметром от 5 до 25 мкм.

Дополнительными отличительными особенностями трубы-оболочки из композиционных материалов являются следующие:

- формообразующие поверхности продольных элементов выполнены в виде, по крайней мере, одного слоя пересекающихся и/или переплетающихся волокон;

- формообразующие поверхности продольных элементов выполнены (обозначены) в виде группы волнообразно изогнутых продольных волокон;

- наружная и внутренняя стенки выполнены с кольцевым и/или с пересекающимся, и/или переплетающимся расположением волокон, например, в виде слоев текстильной плетеной ткани или нитепрошивной ткани, или мата с хаотическим расположением волокон, или мультиаксиальной ткани, или кольцевых или спиральных, или продольно-поперечных, или косо-продольно-поперечных или комбинации из всех или некоторых перечисленных;

- волокна выполнены в виде искусственных стеклянных или базальтовых, или углеродных, или полимерных волокон или комбинации из всех или некоторых перечисленных, а полимерное связующее выполнено на основе полимерных смол, например эпоксидных, полиэфирных, винилэфирных, полиуретановых или комбинации из некоторых или всех перечисленных;

- волокна расположены в виде отдельных групп, например, нитей и/или жгутов, и/или ровингов;

- переплетающиеся и/или пересекающиеся волокна выполнены в виде, по крайней мере, одного слоя, например, текстильной плетеной ткани или нитепрошивной ткани, или мата с хаотическим расположением волокон, или мультиаксиальной ткани, например, с расположением волокна в виде двух, трех и более семейств под углами [0°/90°] или [±45°], или [0°/±45°], или [0°/±45°/90°] к образующей трубы-оболочки или семейств волокон, расположенных под углом в диапазоне от 30° до 90° друг к другу;

- формообразующие поверхности продольных элементов выполнены с плоскими участками, расположенными в радиальных плоскостях трубы-оболочки и/или в плоскостях, наклоненных под углом к последним;

- продольные элементы выполнены с продольными выступами и соответствующими им продольными впадинами, ориентированными в тангенциальном направлении трубы-оболочки, для фиксации соседних продольных элементов относительно друг друга;

- продольные элементы соединены между собой, например, клеевым, механическим или иным соединением или комбинацией из нескольких;

- по крайней мере, один продольный элемент выполнен по длине в виде отдельных двух или более частей с различной геометрией и/или жесткостью и/или армирующим материалом и/или полимерным связующим;

- по крайней мере, один продольный элемент выполнен с отличной от остальных геометрией и/или жесткостью и/или армирующим материалом и/или полимерным связующим;

- продольные элементы выполнены с распределенными по поверхности выборками и/или отверстиями, и/или углублениями, и/или рисками;

- продольные элементы расположены по длине и/или периметру с переменным или постоянным, превышающим ширину продольного элемента, шагом с образованием продольных полостей;

- внутренняя стенка в торцевых зонах выполнена с, по крайней мере, одним кольцевым утолщением, охватывающим продольные элементы и примыкающим к наружной стенке;

- наружные торцевые поверхности противоположных кольцевых утолщений выполнены конгруэнтными, например в виде части поверхности тора или конической или кольцевой поверхностей или комбинации из всех или некоторых перечисленных;

- наружная и/или внутренняя стенки выполнены в виде дискретных по длине оболочек;

- наружная и/или внутренняя стенки выполнены в виде системы разнесенных между собой кольцевых и/или спиральных лент;

- наружная и внутренняя стенки выполнены с переменной кривизной по длине;

- наружная и внутренняя стенки выполнены не осесимметричного сечения, например с прямолинейными или переменной кривизны участками по периметру или комбинацией из них;

- наружная и внутренняя стенки выполнены с переменным периметром по длине, например с переменной ширины прямолинейными по длине участками;

- наружная и/или внутренняя стенки выполнены выступающими за торец оболочки;

- наружная и/или внутренняя стенки выполнены полностью или частично по длине переменной толщины и/или радиуса;

- по крайней мере, один продольный элемент выполнен с, по крайней мере, одним поперечным пазом или в виде отдельных, смещенных друг относительно друга по длине, частей с образованием, по крайней мере, одной локальной тангенциальной или замкнутой кольцевой полости, соединенной с примыкающими продольными полостями;

- поперечные пазы и/или тангенциальные полости, и/или кольцевые полости заполнены материалом, идентичным материалам стенок или продольных элементов;

- внутренняя и/или наружная стенки выполнены с специальными покрытиями, например антистатическим, на основе токопроводящих ткани или отдельных волокон или лакокрасочного слоя или их комбинации, или антифрикционным, например полиуретановым, фторопластовым;

- внутренняя и/или наружная стенки выполнены с специальными огнезащитными покрытиями или слоями;

- внутренняя и/или наружная стенки выполнены на своих внутренних и/или наружных поверхностях с герметизирующими слоями, например на основе полимерных пленочных или резиноподобных материалов;

- в торцевых поверхностях выполнены локальные или кольцевые пазы или выборки под уплотнительные и/или крепежные элементы;

- по крайней мере, в одной продольной полости между или внутри продольных элементов распложена жесткая вставка или заполнитель, например, на основе пенополиуретана или материалов стенок или продольных элементов;

- продольные элементы выполнены прямоугольного или треугольного, или трапецеидального, или кольцевого сечения, или сечения сектора кольца;

- наружная и/или внутренняя стенки и/или продольные элементы выполнены на основе разных волокон и/или связующего;

- наружная и внутренние стенки выполнены в виде не замкнутых в поперечном направлении оболочек.

Указанные отличительные признаки заявляемой группы изобретений являются существенными, т.к. каждый из них в отдельности и совместно направлен на решение поставленной задачи и получение нового технического результата.

Выполнение продольных элементов в виде набора прямолинейных равновытянутых волокон, равнодлинных с продольным элементом и ориентированных вдоль последнего, обеспечивает получение максимальной однородности композиционного материала с высокими физико-механическими характеристиками. При таком расположении волокон максимально реализуются их прочностные и жесткостные характеристики в характеристиках композиционного материала. Использование для изготовления таких элементов процесса пултрузионного формования позволяет максимально упростить технологический процесс изготовления и, соответственно, снизить себестоимость подобных конструкций. Пултрузионное формование в настоящее время является наиболее передовым и производительным процессом изготовления элементов из композиционных материалов и при этом с характеристиками не хуже, а во многом гораздо лучшими, чем при использовании любых других существующих производственных процессов. Это единственный в настоящее время способ для получения элементов практически любого сечения любой длины.

Использование элементов различной поперечной конфигурации, их различные сочетания и расположения позволяют получать трубы-оболочки в широком диапазоне конструктивного исполнения и эксплуатационного назначения. Этому способствуют и используемые соотношения для компонентов композиционного материала и объемных параметров продольных элементов.

Отличительные существенные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение соответствием критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу создания трубы-оболочки из композиционных материалов и достичь новый технический результат в технологическом и весовом совершенстве конструкций с обеспечением их необходимой прочности, коррозионной стойкости и надежности, что характеризует предложенное техническое решение существенными отличиями от известного уровня техники, аналогов и прототипа.

Новое техническое решение является результатом исследовательских и опытно-экспериментальных работ, творческого вклада, получено без использования стандартизованных решений или каких-либо рекомендаций в данной области техники, является оригинальным, неочевидным для круга специалистов в данной области техники, соответствует в предложенной совокупности существенных признаков критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами с кратким их описанием.

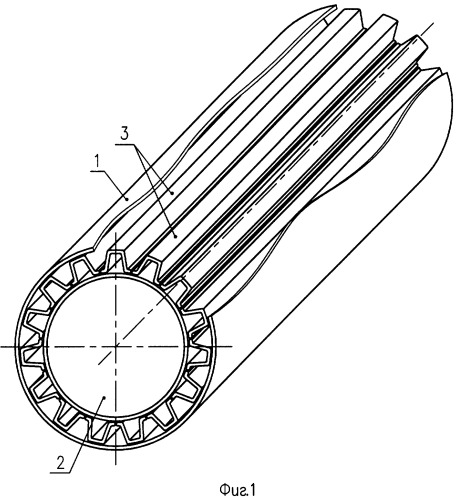

На фиг.1 представлена труба-оболочка из композиционных материалов по варианту I.

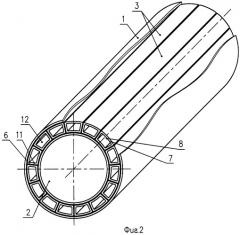

На фиг.2 представлена труба-оболочка из композиционных материалов по варианту II.

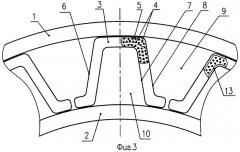

На фиг.3 представлен фрагмент трубы-оболочки с особенностями исполнения продольного элемента.

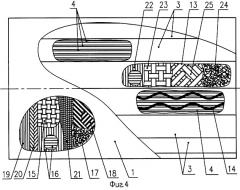

На фиг.4-13 представлены возможные варианты исполнения трубы-оболочки.

Более подробное описание сущности изобретения состоит в следующем.

Труба-оболочка из композиционных материалов состоит из наружной 1 и внутренней 2 стенок и продольных элементов 3 между ними (фиг.1). Продольные элементы 3 выполнены в виде, предварительно изготовленного методом пултрузионного формования, набора прямолинейных равнонатянутых равнодлинных с продольными элементами продольно ориентированных волокон 4, распределенных в сплошной среде полимерного связующего 5, ограниченной замкнутой в поперечном направлении формообразующей поверхностью 6 постоянной по длине конфигурации с преимущественно эквидистантными участками 7, 8. Продольные элементы расположены по образующим трубы-оболочки с образованием продольных полостей 9, 10 и скреплены с наружной 1 и внутренней 2 стенками, при этом объемное содержанием всех волокон 4 в материале продольных элементов 3 составляет от 40 до 85%, отношение объема материала продольных элементов 3 к объему продольных полостей 9, 10 находится в диапазоне от 1:100 до 4:1, а наружная 1 и внутренняя 2 стенки и продольные элементы 3 выполнены на основе искусственных волокон 4 диаметром от 5 до 25 мкм (фиг.1, 3).

Во втором варианте в трубе-оболочке из композиционных материалов, содержащей наружную 1 и внутреннюю 2 стенки и продольные элементы 3 между ними, продольные элементы 3 выполнены в виде, предварительно изготовленного методом пултрузионного формования, набора прямолинейных равнонатянутых равнодлинных с продольными элементами продольно ориентированных волокон 4, распределенных в сплошной среде полимерного связующего 5, ограниченной одной внешней 6 и, по крайней мере, одной внутренней 11 замкнутыми в поперечном направлении формообразующими поверхностями постоянной по длине конфигурации с преимущественно эквидистантными продольными участками 7, 8. Продольные элементы 3 расположены по образующим трубы-оболочки с образованием продольных полостей 12 и скреплены с наружной 1 и внутренней 2 стенками, при этом объемное содержание всех волокон 4 в материале продольных элементов 3 составляет от 40 до 85%, отношение объема материала продольных элементов 3 к объему продольных полостей 12 находится в диапазоне от 1:100 до 4:1, а наружная 1 и внутренняя 2 стенки и продольные элементы 3 выполнены на основе искусственных волокон 4 диаметром от 5 до 25 мкм (фиг.2, 3).

В трубе-оболочке формообразующие поверхности 6, 11 продольных элементов 3 могут быть выполнены в виде, по крайней мере, одного слоя 13 пересекающихся и/или переплетающихся волокон (фиг.3, 4).

В трубе-оболочке формообразующие поверхности 6, 11 продольных элементов 3 могут быть выполнены в виде группы волнообразно изогнутых продольных волокон 14 (фиг.4).

В трубе-оболочке наружная 1 и внутренняя 2 стенки могут быть выполнены с кольцевым и/или с пересекающимся, и/или переплетающимся расположением волокон, например в виде слоев текстильной плетеной ткани 15 или нитепрошивной ткани 16, или мата с хаотическим расположением волокон 17, или мультиаксиальной ткани 18, или кольцевых 19, или спиральных 20, или продольно-поперечных, или косо-продольно-поперечных 21 или комбинации из всех или некоторых перечисленных (фиг.4).

В трубе-оболочке переплетающиеся и/или пересекающиеся 13 волокна 4 могут быть выполнены в виде, по крайней мере, одного слоя, например, текстильной плетеной ткани 22 или нитепрошивной ткани 23, или мата с хаотическим расположением волокон 24, или мультиаксиальной ткани 25, например, с расположением волокна в виде двух, трех и более семейств под углами [0°/90°] или [+45°], или [0°/±45°], или [0°/±45°/90°] к образующей трубы-оболочки или семейств волокон, расположеных под углом в диапазоне от 30° до 90° друг к другу (фиг.4).

В трубе-оболочке формообразующие поверхности 6, 11 продольных элементов выполнены с плоскими участками 26, расположенными в радиальных плоскостях трубы-оболочки и/или в плоскостях, наклоненных под углом к последним (фиг.5).

В трубе-оболочке продольные элементы 3 могут быть выполнены с продольными выступами 27 и соответствующими им продольными впадинами 28, ориентированными в тангенциальном направлении трубы-оболочки, для фиксации соседних продольных элементов относительно друг друга (фиг.5).

В трубе-оболочке продольные элементы 3 могут быть соединены между собой, например, клеевым 29, механическим 30 или иным соединением или комбинацией из нескольких (фиг.6).

В трубе-оболочке, по крайней мере, один продольный элемент 3 может быть выполнен по длине в виде отдельных двух или более частей с различной геометрией и/или жесткостью, и/или армирующим материалом, и/или полимерным связующим (фиг.9).

В трубе-оболочке, по крайней мере, один продольный элемент 3 может быть выполнен с отличной от остальных геометрией и/или жесткостью, и/или армирующим материалом, и/или полимерным связующим (фиг.7).

В трубе-оболочке продольные элементы 3 могут быть выполнены с распределенными по поверхности выборками и/или отверстиями 31, и/или углублениями, и/или рисками (фиг.9).

В трубе-оболочке продольные элементы 3 могут быть расположены по длине и/или периметру с переменным или постоянным, превышающим ширину продольного элемента, шагом с образованием продольных полостей 6 (фиг.7, 11).

В трубе-оболочке внутренняя стенка 2 в торцевых зонах может быть выполнена с, по крайней мере, одним кольцевыми утолщением 32, охватывающим продольные элементы 3 и примыкающим к наружной стенке 1 (фиг.8, 9).

В трубе-оболочке торцевые поверхности 33 противоположных кольцевых утолщений 32 могут быть выполнены конгруэнтными, например в виде части поверхности тора (фиг.8) или конической или кольцевой поверхностей (фиг.9) или комбинации из всех или некоторых перечисленных.

В трубе-оболочке наружная 1 и/или внутренняя 2 стенки могут быть выполнены в виде дискретных по длине оболочек (фиг.9).

В трубе-оболочке наружная 1 и/или внутренняя 2 стенки могут быть выполнены в виде системы разнесенных между собой кольцевых 34 и/или спиральных лент 35 (фиг.10).

В трубе-оболочке наружная 1 и внутренняя 2 стенки могут быть выполнены с переменной кривизной по длине (фиг.12).

В трубе-оболочке наружная 1 и внутренняя 2 стенки могут быть выполнены не осесимметричного сечения, например с прямолинейными или переменной кривизны участками по периметру или комбинацией из них (фиг.11, 12).

В трубе-оболочке наружная 1 и внутренняя 2 стенки могут быть выполнены с переменным периметром по длине, например с переменной ширины прямолинейными по длине участками (фиг.11).

В трубе-оболочке наружная 1 и/или внутренняя 2 стенки могут быть выполнены выступающими за торец оболочки 36 (фиг.13).

В трубе-оболочке наружная 1 и/или внутренняя 2 стенки могут быть выполнены полностью или частично по длине переменной толщины 37, 38, 39 и/или радиуса 40 (фиг.13).

В трубе-оболочке, по крайней мере, один продольный элемент 3 может быть выполнен с, по крайней мере, одним поперечным пазом 41 или в виде отдельных, смещенных друг относительно друга по длине, частей с образованием, по крайней мере, одной локальной тангенциальной 42 или замкнутой кольцевой полости, соединенной с примыкающими продольными полостями (фиг.8).

В трубе-оболочке поперечные пазы 41 и/или тангенциальные полости 42, и/или кольцевые полости могут быть заполнены материалом 43, идентичным материалам стенок 1, 2 или продольных элементов 3 (фиг.8).

В трубе-оболочке внутренняя 2 и/или наружная 1 стенки могут быть выполнены с специальными покрытиями, например антистатическим, на основе токопроводящих ткани или отдельных волокон или лакокрасочного слоя или их комбинации, или антифрикционным, например полиуретановым, фторопластовым.

В трубе-оболочке внутренняя 2 и/или наружная 1 стенки могут быть выполнены с специальными огнезащитным покрытиями или слоями.

В трубе-оболочке внутренняя 2 и/или наружная 1 стенки могут быть выполнены на своих внутренних и/или наружных поверхностях с герметизирующими слоями, например, на основе полимерных пленочных или резиноподобных материалов.

В трубе-оболочке на торцевых поверхностях 33 могут быть выполнены локальные или кольцевые пазы 44 или выборки 45 под уплотнительные и/или крепежные элементы (фиг.13).

В трубе-оболочке, по крайней мере, в одной продольной полости между 6 или внутри 11 продольных элементов 3 может быть распложена жесткая вставка 46 или заполнитель, например, на основе пенополиуретана или материалов стенок 1, 2 или продольных элементов 3 (фиг.13).

В трубе-оболочке продольные элементы 3 могут быть выполнены прямоугольного (фиг.2) или треугольного, или трапецеидального (фиг.1, 3), или кольцевого (фиг.12) сечения, или сечения сектора кольца (фиг.11).

В трубе-оболочке наружная 1 и/или внутренняя 2 стенки и/или продольные элементы 3 могут быть выполнены на основе разных волокон и/или связующего.

В трубе-оболочке наружная 1 и внутренние 2 стенки могут быть выполнены в виде не замкнутых в поперечном направлении оболочек.

Изготовленная труба-оболочка из композиционного материала с использованием рассмотренных решений обладает минимальной массой при необходимой прочности и жесткости, высокой коррозионной стойкостью, высокой технологичностью и сравнительно низкой себестоимостью.

Следует отметить, что могут быть различные комбинации выполнения трубы-оболочки из композиционного материала в отношении формы, размеров и расположения отдельных продольных элементов, стенок, слоев, волокон, если это не выходит за пределы объема изобретения, изложенного в пунктах формулы.

Проведенные испытания образцов трубы-оболочки показали положительные результаты.

Таким образом, новое техническое решение воспроизводимо в условиях производства, обеспечивает решение поставленной задачи и достижение нового технического результата, в предложенной совокупности признаков соответствует критерию «промышленная применимость», то есть уровню изобретения.

1. Труба-оболочка из композиционных материалов, содержащая наружную и внутреннюю стенки и продольные элементы между ними, отличающаяся тем, что продольные элементы выполнены в виде предварительно изготовленного методом пултрузионного формования набора прямолинейных равнонатянутых равнодлинных с продольными элементами продольно ориентированных волокон, распределенных в сплошной среде полимерного связующего, ограниченной замкнутой в поперечном направлении формообразующей поверхностью постоянной по длине конфигурации с преимущественно эквидистантными участками, расположены по образующим трубы-оболочки с образованием продольных полостей и скреплены с наружной и внутренней стенками, при этом объемное содержание всех волокон в материале продольных элементов составляет от 40 до 85%, соотношение объема материала продольных элементов и объема продольных полостей находится в диапазоне от 1:100 до 4:1, а наружная и внутренняя стенки и продольные элементы выполнены на основе искусственных волокон диаметром от 5 до 25 мкм.

2. Труба-оболочка по п.1, отличающаяся тем, что формообразующая поверхность продольных элементов выполнена в виде, по крайней мере, одного слоя пересекающихся и/или переплетающихся волокон.

3. Труба-оболочка по п.2, отличающаяся тем, что переплетающиеся и/или пересекающиеся волокна выполнены в виде, по крайней мере, одного слоя, например текстильной плетеной ткани, или нитепрошивной ткани, или мата с хаотическим расположением волокон, или мультиаксиальной ткани, например, с расположением волокна в виде двух, трех и более семейств под углами [0°/90°], или [±45°] или [0°/±45°], или [0°/±45°/90°] к образующей тр