Способ весового дозирования сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к технике упаковки сыпучих продуктов, преимущественно пищевых продуктов, лекарственных средств и т.п. Техническим результатом изобретения является повышение производительности дозирования сыпучих материалов. Дозируемый материал первоначально загружают в весоизмерительный бункер с нижним разгрузочным отверстием и измеряют вес этого бункера с находящимся в нем материалом, дозированный материал отгружают эвакуирующим питателем с регулируемой производительностью, приемная площадка которого размещена с регулируемым зазором под нижним разгрузочным отверстием весоизмерительного бункера, площадь приемной площадки эвакуирующего питателя охватывает проекцию нижнего разгрузочного отверстия на эту площадку, отношение площади приемной площадки эвакуирующего питателя к площади нижнего разгрузочного отверстия превосходит в 1,2-1,8 раза отношение квадрата высоты призмы естественного откоса дозируемого материала при максимальном значении регулируемого зазора к квадрату высоты этой призмы при нулевом значении этого зазора, максимальная производительность эвакуирующего питателя меньше расхода дозируемого материала из весоизмерительного бункера при свободном истечении дозируемого материала, величину дозы определяют в первом цикле дозирования как уменьшение веса весоизмерительного бункера в данном цикле дозирования минус вес материала на транспортирующем участке эвакуирующего питателя, а в последующих циклах дозирования как уменьшение веса весоизмерительного бункера, первоначально в каждом цикле дозирования до опорожнения весоизмерительного бункера запоминают силу давления весоизмерительного бункера и производительность дозирования, затем заполняют весоизмерительный бункер дозируемым материалом и осуществляют дозирование по производительности эвакуирующего питателя при соответствующей силе давления весоизмерительного бункера. 4 ил.

Реферат

Изобретение относится к технике упаковки сыпучих продуктов, преимущественно пищевых продуктов, лекарственных средств и т.п., и может быть использовано в установках различной производительности для отвешивания отдельных порций продукта и перевешивания всей массы продукта.

Известен способ весового дозирования сыпучих материалов, по которому дозирование осуществляют по измерению силы давления материала на грузоприемный питатель сыпучих материалов (см. напр., авт.свид. СССР №711373, G 01 G 21/22, 06.07.78 г.). Это устройство содержит транспортер, опирающийся через шарнирную систему на тензометрический датчик, что исключает воздействие на датчик боковой силы. Однако недостатком этого устройства является то, что при одновременном с загрузкой тары взвешиванием фасуемого продукта возникает недопустимо большая погрешность, обусловленная тем, что падающий продукт оказывает динамическое воздействие на весы. Для уменьшения этой погрешности необходимо уменьшать производительность установки. Другим решением этой задачи является использование одно- и двухходовых заслонок, перекрывающих доступ материала в весовой загрузочный бункер (см., напр., пат. РФ №2123461, Мкл. В 65 В 1/00 от 03.10.97 г.).

Это техническое решение позволяет повысить точность дозирования за счет уменьшения погрешности измерения веса, однако не позволяет полностью устранить этот недостаток, кроме того, в случае, если происходит замена фасуемого продукта на другой, имеющий отличные физические параметры - удельный вес, текучесть и т.д., величина погрешности может увеличиться либо время фасовки может стать неоправданно большим.

Известен способ весового дозирования сыпучих материалов, по которому дозируемый материал периодически в промежутках между отпусками доз загружают в весоизмерительный бункер с нижним разгрузочным отверстием и измеряют вес весоизмерительного бункера с находящимся в нем материалом. Для реализации этого способа используют загрузочный бункер с выполненным в днище бункера разгрузочным отверстием с затвором, установленный на тензометрические весы с индикатором веса и загрузочный шнековый питатель (см., напр., пат РФ №2077033, Мкл. G 01 G 19/36, 23/02 от 31.12.92 г.) Однако и это техническое решение, принятое в качестве наиболее близкого аналога изобретения, не позволяет исключить погрешность, обусловленную падением взвешиваемого продукта на весы.

Техническим результатом изобретения является повышение производительности дозирования сыпучих материалов за счет обеспечения непрерывности процесса дозирования.

Этот технический результат обеспечивается за счет того, что при осуществлении способа весового дозирования сыпучих материалов дозируемый материал первоначально загружают в весоизмерительный бункер с нижним разгрузочным отверстием и измеряют вес этого бункера с находящимся в нем материалом, дозированный материал отгружают эвакуирующим питателем с регулируемой производительностью, приемная площадка которого размещена с регулируемым зазором под нижним разгрузочным отверстием весоизмерительного бункера, площадь приемной площадки эвакуирующего питателя охватывает проекцию нижнего разгрузочного отверстия на эту площадку, отношение площади приемной площадки эвакуирующего питателя к площади нижнего разгрузочного отверстия превосходит в 1,2-1,8 раза отношение квадрата высоты призмы естественного откоса дозируемого материала при максимальном значении регулируемого зазора к квадрату высоты этой призмы при нулевом значении этого зазора, максимальная производительность эвакуирующего питателя меньше расхода дозируемого материала из весоизмерительного бункера при свободном истечении дозируемого материала, величину дозы определяют в первом цикле дозирования как уменьшение веса весоизмерительного бункера в данном цикле дозирования минус вес материала на транспортирующем участке эвакуирующего питателя, а в последующих циклах дозирования как уменьшение веса весоизмерительного бункера, первоначально в каждом цикле дозирования до опорожнения весоизмерительного бункера запоминают силу давления весоизмерительного бункера и производительность дозирования, затем заполняют весоизмерительный бункер дозируемым материалом и осуществляют дозирование по производительности эвакуирующего питателя при соответствующей силе давления весоизмерительного бункера.

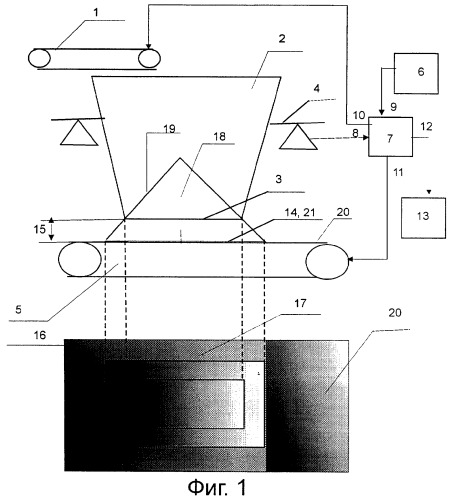

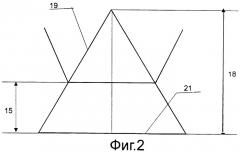

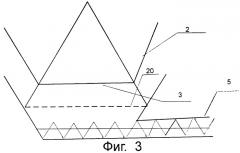

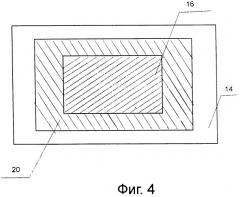

Сущность изобретения поясняется чертежами. На фиг.1 показан пример выполнения функциональной схемы устройства, реализующего предлагаемый способ, на фиг.2 показано более подробно выполнение и взаимное размещение разгрузочного отверстия весоизмерительного бункера, а также приемной плоской площадки эвакуирующего питателя в случае выполнения эвакуирующего питателя в виде ленточного транспортера, при этом элементы конструкции, обеспечивающие возможность регулирования величины зазора, т.е. подъем и опускание бункера и/или транспортера, на чертеже не показаны. На фиг.3 показана часть конструкции при использовании шнекового эвакуирующего питателя, на фиг.4 показаны проекции площадей нижнего разгрузочного отверстия и основания призмы естественного откоса на приемную площадку эвакуирующего питателя.

Весовой дозатор для сыпучих материалов содержит загрузочный питатель 1 и весоизмерительный бункер 2 с выполненным в днище бункера 2 нижним разгрузочным отверстием 3. Бункер 2 установлен на тензометрический датчик 4. Устройство содержит также эвакуирующий питатель 5, задатчик 6 дозы и вычислитель 7, выход тензометрического датчика 4 подключен к измерительному входу 8 вычислителя 7, выход задатчика 6 дозы подключен ко входу 9 задания веса дозы, выходы 10 и 11 вычислителя 7 подключены соответственно к управляющим входам загрузочного 1 и эвакуирующего 5 питателей, информационный выход 12 вычислителя 7 подключен ко входу индикатора 13, приемная площадка 14 эвакуирующего питателя 5 расположена с зазором 15 ниже постоянно открытого нижнего разгрузочного отверстия 3 весоизмерительного бункера 2, площадь 16 приемной площадки 14 эвакуирующего питателя 5 охватывает проекцию 17 нижнего разгрузочного отверстия 3. Позицией 18 обозначена высота призмы 19 естественного откоса дозируемого материала, а позицией 20 обозначен транспортирующий участок эвакуирующего питателя 5. Этот участок находится вне основания призмы 19 естественного откоса и заполняется дозируемым материалом после удаления первой дозы материала. Позиция 21 - основание призмы 19 естественного откоса.

Заявитель считает необходимым пояснить термин «призма естественного откоса» для лучшего понимания предлагаемого технического решения. Заявитель исходит из того, что при высыпании сыпучего материала из бункера на площадку, находящуюся на некотором расстоянии от разгрузочного отверстия, сыпучий материал высыпается до тех пор, пока он не заполнит некоторый объем в форме усеченного конуса или усеченной пирамиды (в зависимости от формы сечения разгрузочного отверстия бункера), причем угол наклона боковой поверхности этого геометрического тела определяется физическими свойствами сыпучего материала, в частности трением его частиц, а основание этого тела подобно сечению разгрузочного отверстия бункера. Этот угол называется углом естественного откоса. Поэтому в рамках данной заявки под термином «призма естественного откоса» следует понимать геометрическое тело, образованное сыпучим материалом, свободно высыпающимся из бункера через нижнее разгрузочное отверстие при условии, что количество сыпучего материала в бункере достаточно велико для того, чтобы точка, в которой сходятся прямые, прилежащие к боковой поверхности фигуры, образованной высыпавшимся из этого отверстия на эвакуирующий питатель, находилась в толще материала в бункере. Соответственно, приемная площадка - это основание данного тела. На показанном примере отверстие 3 бункера 2 имеет форму прямоугольника, однако форма этого отверстия не имеет какого-либо существенного значения и может быть любой другой, напр. окружность и т.п.

Предлагаемый способ реализуется следующим образом.

Засыпают фасуемый материал с помощью загрузочного питателя 1 в бункер 2. Этот материал частично просыпается на неподвижный, т.е. находящийся в паузе работы, эвакуирующий питатель 5 до образования призмы 19 естественного откоса, приемная площадка 14 которой размещена с регулируемым зазором 15 под нижним разгрузочным отверстием 3 весоизмерительного бункера 2, так как площадь приемной площадки 14 эвакуирующего питателя 5 охватывает проекцию нижнего разгрузочного отверстия 3. Индикатор 13 веса показывает количество материала в бункере 2 за вычетом материала, находящегося в призме 19 естественного откоса дозируемого материала в соответствии с информацией, формируемой тензометрическим датчиком 4. При достижении некоторого веса материала в бункере 2, т.е. уровня сигнала с выхода датчика 4, поступающего на вход 8 вычислителя 7, последний запоминает вес загруженного в весоизмерительный бункер материала и выдает сигналы с выходов 10 и 11 соответственно на остановку питателя 1 и включение в работу питателя 5. Во время работы эвакуирующего питателя 5 дозируемый материал уносится от его входа, однако расход материала постоянно пополняется на входе питателя 5 поступающим из бункера 2, так как в соответствии с предлагаемым способом производительность эвакуирующего питателя 5 меньше расхода дозируемого материала из весоизмерительного бункера 2 при свободном истечении дозируемого материала. Соответственно уменьшается вес и сила давления бункера 2 и содержащегося в нем материала на датчик 4, что фиксируется вычислителем 7. Когда убыль веса достигает величины, заданной задатчиком 6, вычислитель 7 вновь запоминает вес оставшегося в весоизмерительном бункере 2 материала и выдает команду на остановку эвакуирующего питателя 5. После остановки питателя 5 некоторое количество продукта, в отличие от момента, предшествовавшего первоначальному пуску питателя 5, остается на транспортирующем участке 20 эвакуирующего питателя 5, так что эвакуирующий питатель 5 уносит отмеренную порцию продукта, которая, очевидно, равна уменьшению веса весоизмерительного бункера 2 в данном цикле дозирования минус вес материала на транспортирующем участке 20 эвакуирующего питателя 5. При каждом последующем цикле дозирования уменьшение силы давления на тензометрический датчик 4 точно соответствует весу материала, отгружаемого эвакуирующим питателем 5. Практически можно использовать первый цикл дозирования (до заполнения транспортирующего участка 20 продуктом) как первоначальную подготовительную операцию перед началом дозирования. Циклы дозирования с отмериванием доз материала по убыли веса весоизмерительного бункера 2 с запоминанием производительности работы эвакуирующего питателя 5 повторяют до некоторого веса материала, при котором призма естественного откоса еще находится внутри массы материала. Затем по команде вычислителя 7 включают в работу загрузочный питатель 1, а отмеривание дозы материала, отгружаемой эвакуирующим питателем 5, осуществляют по его производительности при запомненной вычислителем 7 силе давления весоизмерительного бункера 2 на тензометрический датчик 4. Необходимо отметить, что производительность эвакуирующего питателя 5 в устройстве, являющемся примером реализации предлагаемого способа, определяется одновременно несколькими параметрами при неизменном составе дозируемого материала: скоростью движения ленты транспортера, временем работы эвакуирующего питателя, величиной зазора 15 ниже постоянно открытого нижнего разгрузочного отверстия 3 весоизмерительного бункера 2. Поэтому выбор (регулировка) производительности эвакуирующего питателя 5 для поддержания стабильной величины дозы дозируемого продукта может осуществляться по различным параметрам эвакуирующего питателя 5, что определяется вычислителем 7. Так как при данном способе дозирования сыпучих материалов динамическое воздействие падающего продукта не отличается по своему воздействию на дозирумый материал от воздействия на него статического давления продукта, находящегося в бункере 2 выше призмы естественного откоса, сохраняется точность дозирования при любом количестве дозируемого материала в весоизмерительном бункере 2, если это количество не меньше упомянутого ранее, как при любом динамическом воздействии падающего материала, так и при отсутствии динамического воздействия (т.е. когда загрузочный питатель 1 не работает). Регулировкой, например, величины зазора 15 обеспечивается изменение производительности дозирования без изменения режима работы эвакуирующего питателя 5, а также компенсация погрешностей, обусловленных изменением физических свойств дозируемого материала.

Способ весового дозирования сыпучих материалов, по которому дозируемый материал первоначально загружают в весоизмерительный бункер с нижним разгрузочным отверстием и измеряют вес этого бункера с находящимся в нем материалом, отличающийся тем, что дозированный материал отгружают эвакуирующим питателем с регулируемой производительностью, приемная площадка которого размещена с регулируемым зазором под нижним разгрузочным отверстием весоизмерительного бункера, площадь приемной площадки эвакуирующего питателя охватывает проекцию нижнего разгрузочного отверстия на эту площадку, отношение площади приемной площадки эвакуирующего питателя к площади нижнего разгрузочного отверстия превосходит в 1,2-1,8 раза отношение квадрата высоты призмы естественного откоса дозируемого материала при максимальном значении регулируемого зазора к квадрату высоты этой призмы при нулевом значении этого зазора, максимальная производительность эвакуирующего питателя меньше расхода дозируемого материала из весоизмерительного бункера при свободном истечении дозируемого материала, величину дозы определяют в первом цикле дозирования как уменьшение веса весоизмерительного бункера в данном цикле дозирования минус вес материала на транспортирующем участке эвакуирующего питателя, а в последующих циклах дозирования как уменьшение веса весоизмерительного бункера, при этом первоначально в каждом цикле дозирования до опорожнения весоизмерительного бункера запоминают силу давления весоизмерительного бункера и производительность дозирования, затем заполняют весоизмерительный бункер дозируемым матералом и осуществляют дозирование по производительности эвакуирующего питателя при соответствующей силе давления весоизмерительного бункера.