Устройство для определения прочности на истирание гранулированных материалов

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и предназначено для определения прочности на истирание гранулированных материалов, в частности, катализаторов крекинга. Изобретение направлено на обеспечение возможности дифференцировать по прочности гранулированные материалы в широком диапазоне их механических свойств. Этот результат обеспечивается за счет того, что устройство для определения прочности на истирание гранулированных материалов по остатку на сите включает испытательную камеру, закрепленную на штоке и установленную с возможностью вертикального возвратно-поступательного перемещения от 500 до 1100 раз в минуту посредством кривошипно-шатунного механизма, шатун которого жестко связан с поршнем, размещенным в цилиндре с возможностью возвратно-поступательного перемещения в нем, при этом поршень жестко скреплен со штоком, продольные оси испытательной камеры, штока, поршня и шатуна совпадают, а испытательная камера вместе со штоком размещена в пылеулавливающей камере. 6 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Изобретение относится к устройствам для определения прочности на истирание гранулированных материалов, в частности, катализаторов крекинга.

При расширении сырьевой базы процесса каталитического крекинга нефтяного сырья к гранулированным катализаторам крекинга предъявляются требования по прочности в широком интервале.

Существующие устройства для определения прочности гранулированных материалов не позволяют на одном и том же устройстве определить прочность для разных по своей природе материалов, в том числе гранулированных катализаторов крекинга.

Известен способ и аппарат для оценки прочности на истирание шарикового катализатора крекинга с использованием эрлифта (Авторское свидетельство СССР №521501, МКИ G 01 N 3/56, 1976 г.). Способ состоит в том, что навеска катализатора подвергается истиранию при многократной циркуляции в токе воздуха по замкнутому кольцевому пространству с отдувкой образующейся пыли. Оценка прочности производится по разности между массой катализатора до и после испытания.

Способ реализуется в аппарате, который содержит замкнутый воздухопровод, выполненный в виде тора с расширителем и воздухоподводящей трубкой, помещенной внутри расширителя и укрепленной на торе касательно к наружной его стенке. Расширитель сверху накрыт сетчатой крышкой. Гранулы материала в процессе испытания движутся потоком горячего воздуха по замкнутой траектории.

Недостатком способа и устройства является то, что они не позволяют различать по показателю прочности катализаторы крекинга, обладающие существенно различной устойчивостью при промышленной эксплуатации.

Известен способ и устройство (Авторское свидетельство СССР №230486, МКИ G 01 N 3/56, 1968 г.) для определения прочности пористых дисперсных материалов. Способ заключается в том, что навеска образца помещается в полость между внешним и внутренним цилиндрами и при вращении истирается о внешнюю стенку внутреннего цилиндра. Характеристикой прочности является время износа пробы до 30%.

Устройство состоит из двух горизонтальных концентрически расположенных цилиндров. Внешний цилиндр имеет перфорированную поверхность (используют сетки с различным размером ячеек), внутренняя сторона которой снабжена лопатками. Внешний цилиндр выполняет роль подающего механизма. Внешняя поверхность внутреннего цилиндра покрыта насечками (накаткой). Оба цилиндра заключены в герметичный съемный кожух, в который вмонтирован пылесборник. Испытуемый материал загружают в полость между внешним и внутренним цилиндрами. При вращении внешнего цилиндра частицы захватываются лопатками и непрерывно подаются на внешнюю поверхность вращающегося внутреннего цилиндра. Устройство позволяет менять интенсивность истирания за счет регулирования числа оборотов внутреннего цилиндра.

Недостатками способа являются малая энергия воздействия на испытуемую пробу, не позволяющая различать весьма прочные образцы, а также большая длительность единичного испытания (от 3 до 8 часов).

Наиболее близким к предлагаемому техническому решению является устройство для определения прочности на истирание гранулированных катализаторов крекинга с использованием высокоскоростного горячего эрлифта (информация фирмы «Энгельгард», Самара, 24-27 июня 1997 г.).

Устройство представляет собой реактор, в который загружается проба испытуемого материала, в сочетании с набором приборов и устройств для создания и регулирования потока горячей смеси воздуха с паром (регулятор давления, манометры, осушитель воздуха, пылеулавливающий фильтр, ротаметр, двойник смешения воздуха с паром). Частицы материала изнашиваются при трении друг о друга за счет барботирования через слой катализатора горячей смеси воздуха с паром в течение 90 минут, при этом расход воздуха регулируется таким образом, чтобы поддерживать заданную высоту псевдоожиженного слоя катализатора.

Количественная оценка прочности производится по разности между массой катализатора до и после испытания.

Недостатками этого устройства являются, во-первых, ограниченность его применения только для оценки прочности весьма прочных материалов: малопрочные и среднепрочные материалы имеют практически одинаковые показатели. Во-вторых, неудобство в эксплуатации из-за привязки к источнику пара, в-третьих, большая длительность цикла испытаний.

Таким образом, общим недостатком всех известных устройств определения прочности гранулированных материалов, в том числе гранулированных катализаторов крекинга, включая прототип, является ограниченность применения: либо к малопрочным, либо к весьма прочным материалам.

Задачей настоящего технического решения является разработка устройства для определения прочности на истирание гранулированных материалов по остатку на сите, позволяющего дифференцировать по прочности гранулированные материалы в широком диапазоне их механических свойств.

Этот технический результат достигается за счет того, что предлагаемое устройство для определения прочности на истирание гранулированных материалов по остатку на сите включает испытательную камеру, закрепленную на штоке и установленную с возможностью вертикального возвратно-поступательного перемещения от 500 до 1100 раз в минуту посредством кривошипно-шатунного механизма, шатун которого жестко связан с поршнем, размещенным в цилиндре с возможностью возвратно-поступательного перемещения в нем, при этом поршень жестко скреплен со штоком, продольные оси испытательной камеры, штока, поршня и шатуна совпадают, а испытательная камера вместе со штоком размещена в пылеулавливающей камере, при этом зазоры между взаимодействующими поверхностями цилиндра и поршня минимальны.

Пылеулавливающая камера снабжена средствами удаления из нее пыли и имеет отверстие, снабженное заслонкой, для регулирования скорости отвода пыли. Испытательная камера имеет отверстия и снабжена крышкой, в которой выполнены сквозные щели. Испытательная камера и крышка выполнены из износостойкого материала.

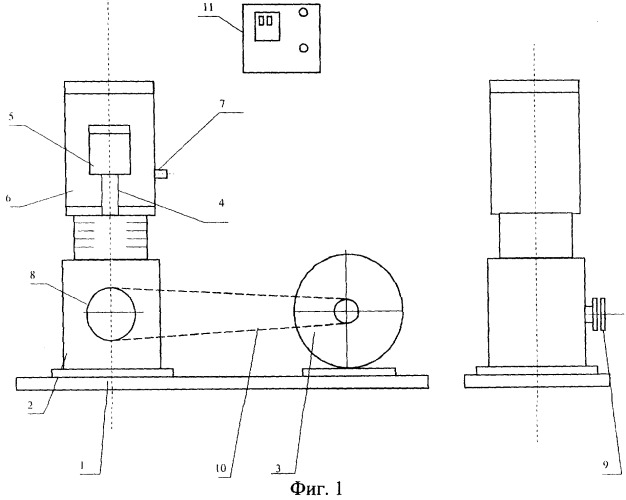

Изобретение поясняется с помощью чертежей, где на фиг.1 изображен общий вид устройства, которое состоит из основания 1, на котором смонтирован одноцилиндровый кривошипно-шатунный механизм 2, приводимый в действие электроприводом 3. На поршне механизма 2 укреплен шток 4, к которому крепится испытательная камера для образца материала 5, а на корпусе блока цилиндра - пылеулавливающая камера 6, соединенная с системой вентиляции для удаления образующейся пыли 7. Маховик 8 механизма 2 приводится в движение электродвигателем 3 через блок ведомых шкивов 9 и клиноременную передачу 10.

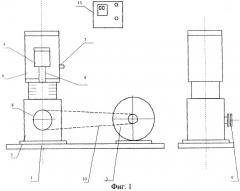

На фиг.2 представлен узел крепления испытательной камеры 10 к штоку 9, установленному в центре поршня 4. Возвратно-поступательное движение поршня 4 обеспечивается кривошипом 2, соединенным с поршнем 4 через шатун 3.

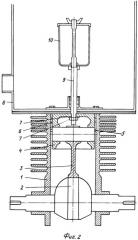

На фиг.3 схематически представлена конструкция испытательной камеры 1 с щелями в крышке 2 и отверстиями в корпусе 3.

Таким образом, по предлагаемому техническому решению устройство для определения прочности на истирание гранулированных материалов по остатку на сите включает испытательную камеру, закрепленную на штоке и установленную с возможностью вертикального возвратно-поступательного перемещения от 500 до 1100 раз в минуту посредством кривошипно-шатунного механизма, шатун которого жестко связан с поршнем, размещенным в цилиндре с возможностью возвратно-поступательного перемещения в нем, при этом поршень жестко скреплен со штоком, продольные оси испытательной камеры, штока, поршня и шатуна совпадают, а испытательная камера вместе со штоком размещена в пылеулавливающей камере, при этом зазоры между взаимодействующими поверхностями цилиндра и поршня минимальны.

Пылеулавливающая камера снабжена средствами удаления из нее пыли и имеет отверстие, снабженное заслонкой, для регулирования скорости отвода пыли. Испытательная камера имеет отверстия и снабжена крышкой, в которой выполнены сквозные щели. Испытательная камера и крышка выполнены из износостойкого материала.

При определении прочности гранулированных материалов, например, шариковых катализаторов крекинга, берут навеску образца объемом 50 см3 и помещают в испытательную камеру. Устанавливают число оборотов на ведомом валу (минимально 500 об/мин, максимально 1100 об/мин) и задают длительность одного цикла испытаний (минимально 30 сек), включают установку. После окончания цикла снимают камеру, отсевают образец на сите 2,0 мм и взвешивают остаток. При необходимости остаток возвращают в камеру и цикл испытаний повторяют. За меру прочности принимают отношение остатка на сите к начальной навеске, % масс.

При максимальном режиме воздействия (1100 об/мин) результаты проведенных испытаний шарикового катализатора крекинга на заявляемом устройстве близки к результатам испытаний на устройстве-прототипе (таблица 1). При минимальном режиме испытаний (500 об/мин) на заявляемом устройстве образцов малопрочного катализатора крекинга получены результаты, по которым образцы количественно четко дифференцируются, в то время как в испытаниях на эрлифте образцы практически неразличимы (таблица 2).

Для определения погрешности определения прочности на истирание на заявляемом устройстве гранулированных материалов на примере шариковых катализаторов крекинга были проведены испытания обр.4 при режиме испытаний 750 об/мин и 1000 об/мин при времени испытаний от 250 до 1500 сек по 6-7 определений на каждом режиме. В табл. 3 и 4 приведены результаты испытаний. Средняя погрешность определения не превышает 2,2%отн.

Анализ полученных результатов приводит к выводу, что предлагаемое устройство позволяет с высокой точностью дифференцировать гранулированные материалы, в том числе катализаторы крекинга, по прочности на истирание в широком интервале их механических свойств.

Спецификация.

Фиг.1: 1 - основание;

2 - одноцилиндровый кривошипно-шатунный механизм;

3 - электропривод;

4 - шток;

6 - пылеулавливающая камера;

5 - испытательная камера;

7 - к системе отсоса пыли;

8 - маховик;

9 - блок шкивов;

10 - клиноременная передача.

Фиг.2: 1 - цилиндр;

2 - кривошип;

3 - шатун;

4 - поршень;

5, 6 - маслосъемные кольца;

7 - крепление штока к поршню;

8 - пылеулавливающая камера;

9 - шток;

10 - испытательная камера.

Фиг.3: 1 - испытательная камера;

2, 4 - щели в крышке испытательной камеры;

3 - отверстия в корпусе испытательной камеры.

| Таблица 1Сравнение остатка на сите 2,0 мм от времени испытания на заявляемом устройстве при возвратно-поступательном перемещении 1100 раз в минуту и в условиях высокоскоростного горячего эрлифта по прототипу, % масс. | ||||||||

| № п/п | Время с начала испытаний, сек | Остаток на сите на заявляемом устройстве, % масс. | Время с начала испытаний, сек | Остаток на сите в условиях высокоскоростного горячего эрлифта по прототипу, % масс. | ||||

| Образец №1 | Образец №2 | Образец №3 | Образец №1 | Образец №2 | Образец №3 | |||

| 1 | 0 | 100 | 100 | 100 | 0 | 100 | 100 | 100 |

| 2 | 250 | 38 | 80 | 72 | 1350 | 40 | 80 | 73 |

| 3 | 500 | 30 | 70 | 66 | 2700 | 32 | 70 | 67 |

| 4 | 750 | 26 | 59 | 59 | 4050 | 27 | 60 | 60 |

| 5 | 1000 | 22 | 56 | 50 | 5400 | 23 | 55 | 51 |

| 6 | 1250 | 19 | 42 | 49 | 6750 | 20 | 41 | 50 |

| 7 | 1500 | 17 | 36 | 46 | 8100 | 18 | 37 | 47 |

| 8 | 1750 | 16 | 30 | 42 | 9450 | 16 | 30 | 42 |

| 9 | 2000 | 14 | 25 | 39 | 10800 | 14 | 25 | 39 |

| 10 | 2500 | 12 | 17 | 34 | 12150 | 12 | 17 | 33 |

| 11 | 3000 | 9 | 10 | 28 | 13500 | 9 | 10 | 29 |

| 12 | 3500 | 8 | 7 | 25 | 14850 | 8 | 7 | 24 |

| 13 | 4000 | 7 | 3 | 21 | 16200 | 7 | 3 | 21 |

| Таблица 2Сравнение остатка на сите 2,0 мм от времени испытания на заявляемом устройстве при возвратно-поступательном перемещении 500 раз в минуту и по способу эрлифт (а.с. СССР №521501), % масс. | |||||||

| № п/п | Время с начала испытаний, сек | Остаток образца на заявляемом устройстве, % масс. | Остаток образца по эрлифту, % масс. | ||||

| Образец№4 | Образец №5 | Образец №6 | Образец №4 | Образец№5 | Образец №6 | ||

| 1 | 0 | 100 | 100 | 100 | |||

| 2 | 30 | 98,5 | 99,9 | 99,8 | |||

| 3 | 60 | 98,0 | 99,8 | 99,2 | |||

| 4 | 90 | 96,3 | 99,7 | 99,0 | |||

| 5 | 120 | 95,6 | 99,7 | 98,6 | |||

| 6 | 150 | 95,3 | 99,6 | 98,3 | |||

| 7 | 180 | 93,9 | 99,5 | 97,6 | |||

| 8 | 210 | 93,0 | 99,4 | 97,1 | |||

| 9 | 250 | 92,2 | 99,3 | 96,5 | |||

| 10 | 500 | 88,7 | 99,3 | 95,8 | |||

| 11 | 750 | 85,2 | 99,3 | 95,0 | |||

| 12 | 900 | 85,0 | 99,2 | 94,1 | 98,6 | 99,9 | 99,9 |

| Таблица 3Прочность (остаток образца, отсеянного на сите 2,0 мм) катализатора во времени испытания на заявляемом устройстве, % масс. Скорость вращения вала 750 об/мин. | ||||||

| № п/п | Время с начала испытаний, сек | Остаток образца, отсеянного на сите 2,0 мм, % масс. | Среднее значение, % масс. | Текущее отклонение, % масс. | Средняя погрешность определения, % масс. | Погрешность, % отн. |

| 1 | 250 | 92,2;92,5;91.9;91,5;91,5;88,9;90,6 | 91,3 | 0,9; 1,2;0,6; 0,2;0,2; 2,4;0,7 | 0,9 | 1.0 |

| 2 | 500 | 88,9;88,6;89,3;88,6;88,6;85,0;87,0 | 88,0 | 0,9; 0,6;1,3; 0,6;0,6; 3,0;1,0 | 1,3 | 1,5 |

| 3 | 750 | 86,3;86,0;86,3;85,3;85,7;82,7;84,0 | 85,2 | 1,1; 0,8;1,1; 0,1;0,5; 2,5;1,2 | 1,2 | 1,4 |

| 4 | 1000 | 82,7;83,1;83,4;82,4;82,7;79,8;81,1 | 82,2 | 0,5; 0,9;1,2; 0,2;0,5; 2,4;1,1 | 1.2 | 1,5 |

| Таблица 4Прочность (остаток образца, отсеянного на сите 2,0 мм) во времени испытания на заявляемом устройстве, % масс. Скорость вращения вала 1100 об/мин. | ||||||

| № п/п | Время с начала испытаний, сек | Остаток образца, отсеянного на сите 2,0 мм, % масс. | Среднее значение, % масс. | Текущее отклонение, % масс. | Средняя погрешность определения, % масс. | Погрешность, % отн. |

| 1 | 250 | 86,4;86,9;86,7;86,2;86,7;86,4 | 86,6 | 0,2; 0,3;0,1; 0,4;0,1; 0,2 | 0,2 | 0,25 |

| 2 | 500 | 78,6;79,2;79,0;79,3; 78,5;79,0 | 78,9 | 0,3; 0,3;0,1; 0,4;0,4; 0,1 | 0,3 | 0,4 |

| 3 | 750 | 71,4;71,8;72,3;72,5; 72,0;71,4 | 71,9 | 0,5;0,1;0,4; 0,6;0,1; 0,5 | 0,5 | 0,70 |

| 4 | 1000 | 64,4;64,5;65,7,65,6; 65,2;64,1 | 64,9 | 0,5; 0,4;0,8; 0,7;0,3; 0,8 | 0,9 | 1,4 |

| 5 | 1500 | 50,5;50,3;52,0;52,9; 50,5;49,3 | 50,9 | 0,4; 0,6;1,1; 2,0;0,4; 1,6 | 1,1 | 2,2 |

1. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите, включающее испытательную камеру, закрепленную на штоке и установленную с возможностью вертикального возвратно-поступательного перемещения от 500 до 1100 раз в минуту посредством кривошипно-шатунного механизма, шатун которого жестко связан с поршнем, размещенным в цилиндре с возможностью возвратно-поступательного перемещения в нем, при этом поршень жестко скреплен со штоком, продольные оси испытательной камеры, штока, поршня и шатуна совпадают, а испытательная камера вместе со штоком размещена в пылеулавливающей камере.

2. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите по п.1, отличающееся тем, что зазоры между взаимодействующими поверхностями цилиндра и поршня минимальны.

3. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите по п.1, отличающееся тем, что пылеулавливающая камера снабжена средствами удаления из нее пыли.

4. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите по п.1, отличающееся тем, что пылеулавливающая камера имеет отверстие, снабженное заслонкой, для регулирования скорости отвода пыли.

5. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите по п.1, отличающееся тем, что испытательная камера имеет отверстия и снабжена крышкой.

6. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите по п.5, отличающееся тем, что на крышке испытательной камеры выполнены щели.

7. Устройство для определения прочности на истирание гранулированных материалов по остатку на сите по п.1, отличающееся тем, что испытательная камера и крышка выполнены из износостойкого материала.