Способ неразрушающего определения теплофизических свойств твердых материалов

Иллюстрации

Показать всеИзобретение относится к области тепловых испытаний. Исследуемое тело приводят в тепловой контакт с эталонным телом по плоскости, в которой находится локальный нагреватель. Через равные промежутки времени измеряют разность температур, на каждом шаге измерения контролируют величину первого динамического параметра, нагреватель отключают при превышении контролируемым первым динамическим параметром заданного значения, при остывании системы измеряют разность температур через равные промежутки времени, на каждом шаге измерения контролируют величину второго динамического параметра, испытание заканчивают при превышении контролируемым вторым динамическим параметром заданного значения и определяют теплофизические свойства. Техническим результатом изобретения является повышение точности определения искомых теплофизических свойств. 5 ил.

Реферат

Изобретение относится к тепловым испытаниям, а именно к области исследования теплофизических свойств материалов.

Известны способы для определения теплофизических свойств материалов, основанные на закономерностях развития теплового процесса внутри полупространства, в следующих случаях.

Плоский ограниченный в виде круга тепловой источник постоянной мощности действует на поверхности полуограниченного тела, заменяя эквивалентную ему полусферическую полость, через которую осуществляется заданное тепловое воздействие, непосредственно регистрируется температура нагревателя, что позволяет использовать рассматриваемый способ для неразрушающего теплового контроля массивных тел и изделий (Белов Е.А., Курепин В.В., Платунов Е.С. Теоретические основы метода неразрушающего контроля теплофизических свойств твердых материалов. - В кн. Машины и аппараты холодильной, криогенной техники и кондиционирования воздуха. Л.: Изд-во ЛТИ им. Ленсовета, 1980. - С.146-150). Однако способ имеет низкую точность, узкий диапазон измерений и недостаточное быстродействие при реализации.

Известен способ (Авторское свидетельство СССР №1770871, G 01 N 25/18, 1992 г., бюл. №39), заключающийся в том, что полубесконечные в тепловом отношении исследуемое и эталонное тела приводят в тепловой контакт по ограничивающей плоскости, в которой действует локальный источник тепла постоянной мощности, подводят тепло, измеряют температуру нагревателя, а искомые теплофизические характеристики вычисляют по формулам, приведенным в описании. Этот способ обеспечивает возможность неразрушающего определения теплофизических свойств - теплопроводности и температуропроводности. Однако точность определения теплофизических свойств недостаточна вследствие субъективности графической обработки экспериментальных данных, применения для определения теплофизических свойств закономерности развития температурного поля системы эталон-исследуемый материал, которое основано только на действии сферического источника тепла постоянной мощности, неучета конечности размеров исследуемого изделия и эталонного тела, недостаточности контроля за ходом термостатирования при подготовке к испытаниям.

Наиболее близким к предлагаемому по технической сущности является способ комплексного определения теплофизических свойств материалов (Патент РФ №2167412 С2, G 01 N 25/18, 2001 г., бюл. №14), заключающийся в том, что исследуемое тело приводят в тепловой контакт с эталонным телом по плоскости, в которой находится локальный нагреватель, измеряют разность температур между нагревателем и точкой плоскости контакта исследуемого и эталонного тел, расположенной на определенном расстоянии, до тех пор, когда эта разность температур не станет меньше наперед заданной величины, непрерывно подводят постоянную мощность на нагреватель, через равные промежутки времени измеряют разность температур, на каждом шаге измерения контролируют величину динамического параметра, испытания заканчивают при превышении контролируемым динамическим параметром заданного значения и определяют теплофизические свойства по формулам, приведенным в описании, исходя из закономерностей распространения тепла в плоском и сферическом полупространствах на стадиях нагревания по рабочим участкам термограммы при регуляризации тепловых потоков. Однако точность определения теплофизических свойств недостаточна вследствие применения для их определения закономерностей развития температурного поля системы эталон-исследуемый материал, которые основаны на действии плоского и сферического источников тепла постоянной мощности только на стадии нагрева. При этом одномерные температурные поля в плоском и сферическом полупространствах возникают в температурных интервалах, которые могут отличаться друг от друга на десятки градусов, скорости нагрева на втором и четвертом участках термограммы могут отличаться на порядок. Самоконтроль осуществляется в методе только по значениям тепловой активности ε1 и ε2. Самоконтроль по значениям λ - отсутствует.

Техническая задача предлагаемого изобретения состоит в повышении точности определения искомых теплофизических свойств.

Это достигается тем, что в способе определения теплофизических свойств материалов, заключающемся в том, что исследуемое тело приводят в тепловой контакт с эталонным телом по плоскости, в которой находится локальный в виде круга нагреватель постоянной мощности, измеряют разность температур между нагревателем и точкой плоскости контакта исследуемого и эталонного тел, расположенной на расстоянии более чем четыре радиуса нагревателя от центра нагревателя и не более наименьшей толщины исследуемого тела, до тех пор, пока эта разность температур не станет меньше наперед заданной величины, непрерывно подводят постоянную мощность на нагреватель, через равные промежутки времени измеряют разность температур, на каждом i-том шаге измерения определяют величину первого динамического параметра где b1i определяют согласно формулам

,

где Т* j - разность температур на j шаге измерения, Δτ - промежуток времени, через который производятся измерения, k - целое положительное нечетное число, большее 3, b1max - максимальное значение по абсолютной величине из всех расчетных значений b1i к текущему моменту времени, сравнивают величину динамического параметра с наперед заданным значением, нагреватель отключают при превышении первым контролируемым динамическим параметром заданного значения и определяют тепловую активность исследуемого материала исходя из закономерностей распространения тепла в плоском и сферическом полупространствах

где А1, ε'1, A2, ε'2 - постоянные, определяемые конструктивными и режимными параметрами, применяемого устройства, реализующего способ; d1, b0, b1 - коэффициенты, непосредственно определяемые из снятой зависимости разности температур от времени на стадии нагрева, далее рассчитывают величину , затем при δε≤0,1 рассчитывают тепловую активность исследуемого материала по формуле:

дополнительно при остывании системы измеряют разность температур через равные промежутки времени, на каждом шаге измерения контролируют величину второго динамического параметра , где hi определяют согласно формулам

,

где hmax - максимальное значение по абсолютной величине из всех расчетных значений hi к текущему моменту времени, испытание заканчивают при превышении контролируемым вторым динамическим параметром заданного значения и определяют теплопроводность исследуемого материала исходя из закономерностей распространения тепла в сферическом полупространстве на стадиях нагрева и остывания:

где B2, λ'1, D - постоянные, определяемые конструктивными и режимными параметрами применяемого устройства, λ'3, ε'3 - теплопроводность и тепловая активность эталонного тела, h - коэффициент, непосредственно определяемый из снятой зависимости разности температур от времени на стадии остывания, далее рассчитывают величину , затем при δλ≤0,1 рассчитывают теплопроводность исследуемого материала по формуле:

При анализе известных технических решений не обнаружены решения, имеющие признаки, сходные с отличительными признаками заявленного решения.

Сущность предлагаемого способа поясняется следующим теоретическим обоснованием.

Способ определения теплофизических свойств основан на модели нестационарного теплопереноса от плоского ограниченного источника тепла постоянной мощности в виде круга на стадиях нагрева и остывания.

При малых значениях времени τ температурное поле от ограниченного круглого нагревателя будет аналогично температурному полю от нагревателя, действующего в плоском полупространстве, а в области больших значений τ оно будет аналогично температурному полю от поверхностного сферического нагревателя эквивалентного радиуса. После отключения нагревателя в области больших значений τ температурное поле в изделии будет аналогично температурному полю от поверхностного сферического нагревателя эквивалентного радиуса, действующего в полупространстве.

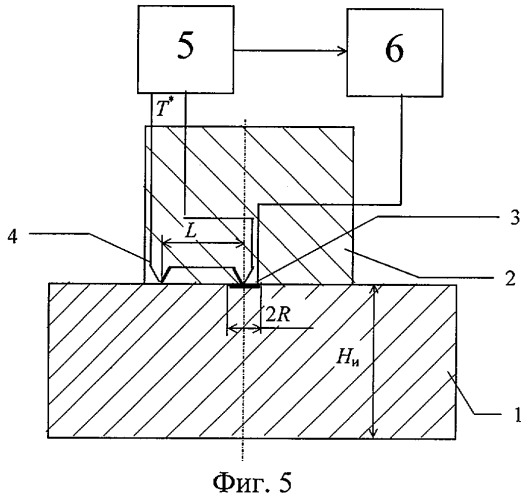

В общем случае на термограмме можно выделить семь участков (фиг.1).

Участок I термограммы соответствует температурному полю в системе, описываемому дифференциальным уравнением теплопроводности, причем членом уравнения, ответственным за распространения тепла в радиальном направлении, можно пренебречь, а тепловой поток, поступающий в исследуемое изделие, будет зависеть от времени, так как нагреватель обладает инерционностью и присутствуют термические сопротивления:

qи=var, qи+qз≠q,

где z, r - координаты, м; qи - тепловой поток в образец или изделие, Вт/м2; qз - тепловой поток в материал подложки зонда, т.е. эталонное тело, Вт/м2; q - мощность, выделяющаяся на единицу площади нагревателя, Вт/м2; ▿2 - оператор Лапласа.

Участок II термограммы. Здесь сохраняется одномерность температурного поля, но процесс выходит на стадию регуляризации. Тепловые потоки, поступающие в изделие и материал подложки зонда, практически становится постоянными:

qи=const, qи+qз≈q, ,

где εи, εз - тепловые активности исследуемого материала и материала подложки зонда, т.е. эталонного тела, .

Участок III термограммы. Здесь нельзя пренебречь членом уравнения, описывающего распространение тепла в радиальном направлении, и поэтому:

qи=var, qз=var.

Участок IV термограммы. Здесь происходит регуляризация тепловых потоков и температурных полей. Тепловой поток, поступающий в изделие, становится практически постоянным:

qи=const, qи+qз≈q, ,

где λи, λз - теплопроводность исследуемого материала и материала подложки зонда, Вт/(м·К).

Участок V термограммы. Здесь нарушаются условия регуляризации тепловых потоков, т.е.

qи=var, qз=var.

После отключения нагревателя, на стадии остывания, можно выделить участок VI термограммы, соответствующий тепловому процессу, который вышел на стадию регуляризации, и участок VII, где тепловой процесс изменяется.

Расчетные выражения, описывающие термограмму на втором (фиг.2) и четвертом (фиг.3) участках, имеют вид:

где - новая координата, с0,5; q - удельная на единицу площади мощность на нагревателе, Вт/м2; ε1, ε'1 - соответственно тепловая активность исследуемого материала и поправка на тепловую активность материала зонда, т.е. эталонного тела для II участка, ; cн - теплоемкость нагревателя, отнесенная к единице площади, Дж/(м2·К);

где - новая координата, с-0,5; q - удельная, на единицу площади мощность на нагревателе, Вт/м2; R - радиус нагревателя, м; ε2, ε'2 - соответственно тепловая активность исследуемого материала и поправка на тепловую активность материала зонда, т.е. эталонного тела для IV участка, ; λ, λ' - соответственно теплопроводность исследуемого материала и поправка на теплопроводность материала подложки зонда, т.е. эталонного тела, Вт/(м·К).

Выражения (7) и (8) можно записать в двух формах:

или

и

или

где

B1=2qcн, , ,

B2=2qR,

Значения d1, d0, b1, b0 определяются из термограмм T*(z1) и T*(z2), a значения A1, B1, A2, B2, ε'1, ε'2, λ' - из градуировочных экспериментов. Выражения для вычисления ε1 и констант прибора для II участка термограммы имеют вид:

,

где ε1, ε01, ε02 - тепловые активности исследуемого материала и образцовых мер; d1, d11, d12 - коэффициенты, определенные из термограмм, снятых на исследуемом материале и на образцовых мерах.

Для IV участка термограммы выражения для вычисления A2, ε'2, ε2, B2, λ', λ имеют вид:

где λ, λ01, λ02 - теплопроводности исследуемого материала и образцовых мер; ε2 - тепловая активность исследуемого материала, определенная из IV участка; b0, b01, b02, b1, b11, b12 - коэффициенты, определенные из термограмм, снятых на исследуемом материале и образцовых мерах.

Расчетное выражение, описывающее термограмму на шестом участке (фиг.4), имеет вид:

Представим выражение (9) в виде:

где

Выделим в h постоянную прибора и обозначим , тогда:

Постоянную прибора D находят из градуировочного эксперимента на h образцовой мере:

где h0 - коэффициент, определенный по термограмме, зафиксированной на образцовой мере; μ0 - теплофизический комплекс образцовой меры.

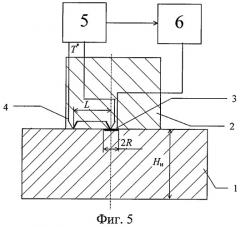

Осуществление способа иллюстрируется схемой, представленной на фиг.5. При осуществлении способа используют исследуемый образец 1, который в реальных условиях может представлять из себя готовое изделие, и эталонное тело 2, которое в реальных условиях представляет собой подложку зонда. На торцевой поверхности эталонного тела помещают локальный в виде круга нагреватель 3 и датчик 4, измеряющий разность температур между нагревателем и точкой поверхности контакта образца и эталонного тела, расположенной на расстоянии L от центра нагревателя, так, чтобы выполнялось следующее условие:

4R<L<Hи,

где R - радиус нагревателя, Ни - толщина образца (изделия).

При подготовке к испытаниям создают тепловой контакт между нагревателем и образцом, а также между датчиком и образцом. Осуществляют контроль за процессом термостатирования с помощью измерительно-вычислительного устройства (ИВУ) 5. Когда величина разности температур Т* станет меньше наперед заданного значения, определяемого точностью измерения температуры, ИВУ подает на нагреватель с помощью стабилизированного источника питания 6 электрический ток постоянной мощности. Одновременно с подачей электрического тока производят измерение разности температур Т* через равные промежутки времени Δτ, которые выбираются из условия:

где τII - минимальная длительность второго участка термограммы, которую выбирают исходя из следующего:

τII=τ2-τ1,

где τ1 и τ2 определяют из уравнений:

где сн - теплоемкость нагревателя на единицу площади, R - радиус нагревателя, amax - температуропроводность исследуемого материала из верхнего диапазона определения теплофизических свойств, εmin - тепловая активность исследуемого материала из нижнего диапазона определения теплофизических свойств, δ - заданная погрешность (например, δ=0,05).

На каждом i-ом шаге контролируют значение первого динамического параметра . Фактическое значение динамического параметра χi на каждом шаге сравнивают с заданным значением χз, причем стадию нагрева заканчивают на шаге при первом превышении заданного значения динамического параметра χз, после чего система остывает.

На стадии остывания на каждом i-ом шаге контролируют значение второго динамического параметра Фактическое значение динамического параметра ξi на каждом шаге сравнивают с заданным значением ξз, причем испытания заканчивают на шаге при первом превышении заданного значения динамического параметра ξз.

Теплофизические свойства определяют по формулам (1-6) в соответствии с изложенной выше методикой.

Примеры конкретной реализации способа продемонстрированы при определении теплофизических свойств политетрафторэтилена - ПТФЭ (ГОСТ 10007-80). Для определения теплофизических свойств использовали образец в виде диска из ПТФЭ со степенью кристалличности 60%. Геометрические размеры образца: диаметр - 100 мм; толщина - Ни=25 мм.

Испытания проводили при следующих размерных параметрах: радиус нагревателя R=4 мм; расстояние между центром нагревателя, где установлен горячий спай термопары, и холодным спаем термопары 1=16 мм. Режимные параметры: мощность на нагревателе W=1,01 Вт; временной шаг измерения температуры Δτ=0,5 сек. В качестве материала эталонного тела (подложки зонда) использовали рипор (пенополиуретан, изготовленный на основе смеси А - 6ТН, трихлоротилфосфата и полиизоцианата). Толщина подложки зонда Нэ=20 мм. В качестве образцовых мер использовали: полиметилметакрилат (ГОСТ 10667-74) и кварцевое стекло марки KB (ГОСТ 15130-86). Стадию нагрева закончили при превышении первым динамическим параметром χi величины 0,1 в момент времени τ=398 с; испытание закончили при превышении вторым динамическим параметром ξi величины 0,1 в момент времени τk=670,5 с. Фактические значения критериев составили χ=0,107 и ξ=0,105. Рабочие участки термограммы определяли на основании статистических критериев по методу наименьших квадратов, согласно прототипу (Пат. РФ №2167412 С2, G 01 N 25/18, 2001 г., Бюл. №14). Вычисленные по вышеизложенной методике значения коэффициента теплопроводности λ и коэффициента тепловой активности ε исследуемого образца равнялись соответственно: λ=0,277 Вт/м2, ε=703,7 . Коэффициент теплопроводности, рассчитанный по четвертому участку термограммы, λ1=0,283 Вт/м2, а по шестому - λ2=0,271 Вт/м2. Величина . Коэффициент тепловой активности, рассчитанный по второму участку термограммы, ε1=669,0 , а по четвертому - ε2=738,4 . Величина .

За счет того, что для определения коэффициентов тепловой активности и теплопроводности исследуемого материала используются по два рабочих участка термограммы, возможно проведение самоконтроля работы устройства по каждому из определяемых коэффициентов (по ε и по λ), что существенно позволяет повысить точность определения теплофизических свойств и надежность работы устройства, реализующего метод.

Способ неразрушающего определения теплофизических свойств твердых материалов, заключающийся в том, что исследуемое тело приводят в тепловой контакт с эталонным телом по плоскости, в которой находится локальный в виде круга нагреватель постоянной мощности, измеряют разность температур между нагревателем и точкой плоскости контакта исследуемого и эталонного тел, расположенной на расстоянии более чем четыре радиуса нагревателя от центра нагревателя и не более наименьшей толщины исследуемого тела до тех пор, пока эта разность температур не станет меньше наперед заданной величины, непрерывно подводят постоянную мощность на нагреватель, через равные промежутки времени измеряют разность температур, на каждом i-м шаге измерения определяют величину первого динамического параметра

где b1i определяют согласно формулам

,

где T*j - разность температур на j шаге измерения,

Δτ - промежуток времени, через который производятся измерения,

k - целое положительное нечетное число, большее 3,

b1max - максимальное значение по абсолютной величине из всех расчетных значений b1i к текущему моменту времени,

сравнивают величину динамического параметра с наперед заданным значением, нагреватель отключают при превышении первым контролируемым динамическим параметром заданного значения и определяют тепловую активность исследуемого материала исходя из закономерностей распространения тепла в плоском и сферическом полупространствах

где A1, ε'1, A2, ε'2 - постоянные, определяемые конструктивными и режимными параметрами применяемого устройства, реализующего способ;

d1, b0, b1 - коэффициенты, непосредственно определяемые из снятой зависимости разности температур от времени на стадии нагрева,

далее рассчитывают величину

затем при δε≤0,1 рассчитывают тепловую активность исследуемого материала по формуле

отличающийся тем, что дополнительно при остывании системы измеряют разность температур через равные промежутки времени, на каждом шаге измерения контролируют величину второго динамического параметра

,

где hi определяют согласно формулам

где hmax - максимальное значение по абсолютной величине из всех расчетных значений hi к текущему моменту времени,

испытание заканчивают при превышении контролируемым вторым динамическим параметром заданного значения и определяют теплопроводность исследуемого материала исходя из закономерностей распространения тепла в сферическом полупространстве на стадиях нагрева и остывания:

где B2, λ'1, D - постоянные, определяемые конструктивными и режимными параметрами применяемого устройства,

λ'3, ε'3 - теплопроводность и тепловая активность эталонного тела,

h - коэффициент, непосредственно определяемый из снятой зависимости разности температур от времени на стадии остывания,

далее рассчитывают величину

затем при δ≤0,1 рассчитывают теплопроводность исследуемого материала по формуле