Устройство для физико-химической обработки жидкой среды

Иллюстрации

Показать всеИзобретение относится к технике обработки жидких сред и может быть использовано для проведения различных физико-химических, гидродинамических и тепломассообменных процессов в системах «жидкость-жидкость» и «твердое-жидкость». Устройство содержит корпус с патрубками входа и выхода среды, коаксиально установленные в нем ротор и статор с каналами в боковых стенках, камеру озвучивания и привод. Для подачи свободного газа в жидкую проточную среду или его отбора из нее во входном патрубке установлен дополнительный патрубок и насадок в виде трубы Вентури с отверстиями, равномерно расположенными по боковой поверхности ее суженой части. Расстояние между центрами отверстий и началом сужения не более диаметра суженой части. В статоре выполнены дополнительные каналы, входы которых соединены с коллектором, а выходы соединены с каналами в боковой стенке статора. Технический результат состоит в повышении эффективности обработки. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для обработки жидких сред и может быть использовано для проведения различных физико-химических, гидродинамических и тепломассообменных процессов в системах «жидкость-жидкость» и «твердое-жидкость».

Известен роторно-импульсный аппарат, включающий корпус, коаксиально расположенные с выполненными в них продольными прорезями ротор и статор с вертикальными каналами и в торцевой поверхности ротора выполнены вертикальные каналы, соосные с каналами статора. В аппарате предусмотрено применение нескольких обрабатываемых компонентов (А.с. СССР № 725691, МКИ B 01 F 7/28, БИ №13, 1980 г.). Недостатком устройства является то, что в нем смешиваются только жидкие компоненты, т.е. согласно изобретению, не предусмотрены подача и отбор газообразного компонента. Кроме того, для подачи каждого компонента необходимо отдельное нагнетательное устройство, т.к. в аппарате создается повышенное давление за счет прокачки основного потока обрабатываемой среды.

Наиболее близким к изобретению по получаемому эффекту является устройство для диспергирования жидких пищевых продуктов, включающее заключенные в корпус коаксиально расположенные кольца ротора и статора, на валу ротора установлены два диска с отверстиями для прохода продукта, соединенные лопастями, ротор закреплен на одном из дисков, при этом на противоположных стенках корпуса имеются смещенные относительно друг друга отверстия для поочередного впуска продукта в рабочую камеру, отверстия в корпусе могут снабжаться дисковыми заслонками (А.с. СССР № 460884, МКИ B 01 F 3/00, A 23 L 1/02, БИ №7, 1975 г.). Недостаток устройства: увеличение гидравлического сопротивления проходу обрабатываемой среды в рабочую камеру из-за того, что она проходит перфорацию в одном из дисков и, следовательно, повышение энергоемкости. В устройстве не предусмотрены подача и отбор свободного газа, для оптимизации скорости проводимого технологического процесса в кавитационной области.

Техническая задача изобретения - повышение эффективности проведения технологических процессов в жидкой проточной среде, ведущее к снижению времени обработки сырья в роторном аппарате и получения более качественного продукта за счет оптимизации импульсного гидродинамического и акустического воздействия на обрабатываемую проточную среду.

Поставленная техническая задача достигается тем, что в устройстве для физико-химической обработки жидкой среды, содержащем корпус с патрубками входа и выхода среды, коаксиально установленные в нем ротор и статор, с каналами в боковых стенках, камеру озвучивания и привод, отличающийся тем, что во входном патрубке установлен дополнительный патрубок и насадок в виде трубы Вентури с отверстиями, равномерно расположенными на боковой поверхности суженой части, а расстояние между центрами отверстий и началом сужения не более диаметра суженой части, для подачи свободного газа в жидкую проточную среду или его отбора из нее, в статоре выполнены дополнительные каналы, входы которых соединены с каналами в боковой стенки статора со стороны линейной скорости боковой рабочей поверхности ротора.

Роторный аппарат, отличающийся тем, что дополнительный патрубок и коллектор соединены насосом.

Роторный аппарат, отличающийся тем, что дополнительный патрубок и коллектор соединены компрессором.

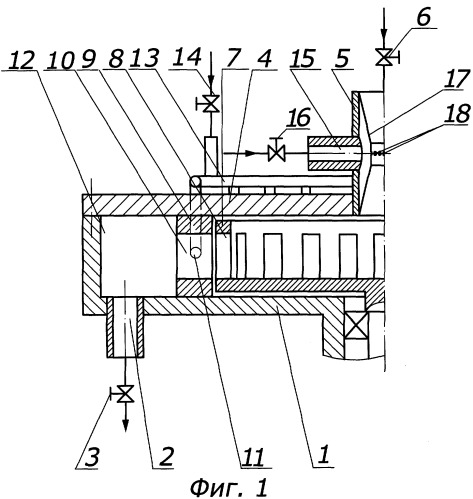

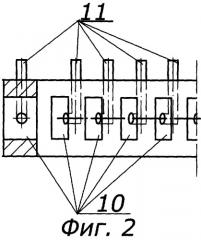

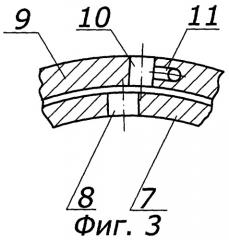

На фиг.1 показан продольный разрез устройства для физико-химической обработки жидкой среды; на фиг.2 изображен продольный разрез статора; на фиг.3 изображен модулятор в разрезе, образованный отверстиями ротора и статора, и положение каналов в статоре для подвода или отвода газа из обрабатываемой среды.

Устройство для физико-химической обработки жидкой среды содержит корпус 1 с патрубком выхода среды 2 и регулировочным вентилем 3, крышку 4 с патрубком входа 5 и регулировочным вентилем 6, ротором 7 с каналами 8 в боковых стенках, статор 9 с каналами в боковых стенках 10 и дополнительными каналами 11, камеру озвучивания 12, образованную корпусом 1, крышкой 4 и статором 9, коллектор 13 с вентилем 14, дополнительный патрубок 15 с вентилем 16 и насадок в виде трубы Вентури 17 с отверстиями 18.

Устройство работает следующим образом. Обрабатываемая среда поступает через патрубок 5 в полость ротора 7, откуда под действием внешнего давления и давления центробежных сил она движется через периодически перекрывающиеся каналы 8 ротора 7 и каналы 10 статора 9, образующие модулятор - нелинейное гидравлическое сопротивление потоку обрабатываемой жидкой проточной среды. При этом в процессе изменения проходного сечения потока при движении жидкости из каналов ротора в каналы статора возникают переменные импульсы давления и периодическое сужение площади проходного сечения - трубы Вентури с переменной площадью проходного сечения сужающейся части трубы. Переменные импульсы давления возбуждают импульсную акустическую кавитацию, а труба Вентури - гидродинамическую кавитацию в каналах 10 статора 9 и камере озвучивания 12. Дополнительная интенсификация технологического процесса осуществляется за счет тангенциальных напряжений в полости ротора и в зазоре между ротором и статором.

Критерий кавитации, характеризующий протекание процесса кавитации, зависит от скорости жидкости или объемного расхода, регулируемого вентилем 6 на входном патрубке 5; давления жидкости в камере озвучивания 12, которое регулируется вентилем 3 на выходном патрубке 2. Они же определяют величину отрицательного ускорения жидкости в каналах 10 статора 9. Для оптимизации интенсивности кавитации и, следовательно, эффективности проведения технологического процесса необходимо регулировать концентрацию свободного (нерастворенного) газа в жидкой среде. Для этого во входной патрубок 5 помещается насадок в виде трубы Вентури 17, с отверстиями в узкой части 18, и дополнительный патрубок 15 с вентилем 16, а также выполняются каналы 11 в статоре 10, соединяющиеся с коллектором 13 и каналами в боковой стенке статора 10 со стороны направления линейной скорости боковой рабочей поверхности ротора 7. Концентрация свободного газа изменяется с помощью вентилей 14 и 16.

Жидкая среда, проходя через насадок в виде трубы Вентури 17, образует в наиболее узкой части паровоздушную кольцевую полость, начинающуюся от начала суженой части и имеющую центр примерно на расстоянии, равном диаметру от входа в сужение, в которой наблюдается вакуум (Чугаев P.P. Гидравлика. - Л.: Энергоиздат.1982, с.119). В паровоздушную полость можно подавать или отбирать из нее через отверстия 18 свободный газ, т.е. увеличивать или уменьшать концентрацию свободного газа в жидкости. Расстояние между центрами отверстий и началом сужения не более диаметра суженой части трубы Вентури. Отверстия располагаются равномерно по поверхности суженой части насадка. Отметим, что в случае необходимости добавлять свободный газ в обрабатываемую среду, он подается без дополнительных устройств за счет вакуума, образующегося в паровоздушной полости. В отверстиях статора также можно регулировать концентрацию свободного газа в обрабатываемой среде, отбирая или подавая газ в паровоздушную полость, образующуюся у боковой стенке канала 10 статора 9 со стороны минимального давления, через коллектор 13 и дополнительные каналы 11.

Предложенное устройство позволяет при обработке жидкой среды поддерживать оптимальное кавитационное воздействие на скорость технологического процесса. При недостатке свободного газа его подают в обрабатываемую среду через дополнительный патрубок во входном патрубке устройства и через коллектор и дополнительные каналы в статоре во все каналы статора с помощью компрессора. Если концентрация газа в обрабатываемой среде избыточная, то его откачивают насосом через те же элементы конструкции.

Таким образом, независимо от концентрации свободного газа в обрабатываемой среде гидродинамическая и акустическая кавитации оказывают максимальное воздействие на проводимый технологический процесс.

Для подтверждения эффективности предложенного устройства для обработки жидкой среды были проведены экспериментальные исследования. Использовался роторный аппарат с конструкцией согласно фиг.1. В таблице 1 приведен пример по диспергированию жидкой дробленой массы томата, полученной на ножевых дробилках или устройствах типа мясорубки без отделения кожи и семян. Пробы брались при четырехкратном прохождении дисперсии через аппарат.

| Таблица 1 | |||||

| № | Величина критерия кавитации | dcp, мкм | dmax, мкм | ||

| Без оптимизации газосодержания | С оптимизацией газосодержания | Без оптимизации газосодержания | С оптимизацией газосодержания | ||

| 1 | 0,7 | 22 | 15,5 | 49 | 37,5 |

| 2 | 0,5 | 17 | 14 | 40 | 28 |

| 3 | 0,3 | 10 | 7 | 35 | 20 |

| 4 | 0,2 | 5 | 4 | 15 | 13 |

В таблице 2 приведены результаты получения смазочно-охлаждающей жидкости (СОЖ) в роторном аппарате. Концентрация эмульсола УКРИНОЛ-1 составляла 10%. Пробы брались после четырехкратного прохождения обрабатываемой среды через предлагаемое устройство.

| Таблица 2 | |||||

| № | Величина критерия кавитации | dcp, мкм | dmax, мкм | ||

| Без оптимизации газосодержания | С оптимизацией газосодержания | Без оптимизации газосодержания | С оптимизацией газосодержания | ||

| 1 | 0,7 | 5,1 | 4,0 | 8,0 | 5 |

| 2 | 0,5 | 4,2 | 3,0 | 6,1 | 3,8 |

| 3 | 0,3 | 2,0 | 1,3 | 4,1 | 3,4 |

| 4 | 0,2 | 1,6 | 1,1 | 3,5 | 2,8 |

Из этих таблиц следует, что среднеарифметический диаметр и максимально наблюдаемый в поле зрения окуляра микроскопа диаметр диспергированного томата, полученного при работе аппарата с оптимальным содержанием свободного газа, значительно меньше, чем когда газосодержание среды не соответствует оптимальному. Результаты получения СОЖ также показывают, что роторный аппарат работает наиболее эффективно в случае, когда газосодержание обрабатываемой жидкой среды оптимально. Оптимизация концентрации свободного газа проводилась по максимуму широкополосного кавитационного шума.

Эффект от использования предлагаемого изобретения заключается в интенсификации технологических процессов в системах «жидкость-жидкость» и «твердое-жидкость» по сравнению с известными способами при одновременном повышении качества получаемого продукта в возможности получения новых продуктов благодаря оптимизации воздействия гидродинамической и акустической импульсной кавитации на процесс.

1. Устройство для физико-химической обработки жидкой среды, содержащее корпус с патрубками входа и выхода среды, коаксиально установленные в нем ротор и статор с каналами в боковых стенках, камеру озвучивания и привод, отличающееся тем, что во входном патрубке установлены дополнительный патрубок и насадок в виде трубы Вентури с отверстиями, равномерно расположенными на боковой поверхности ее суженой части, а расстояние между центрами отверстий и началом сужения не более диаметра суженой части, для подачи свободного газа в жидкую проточную среду или его отбора из нее в статоре выполнены дополнительные каналы, входы которых соединены с коллектором, а выходы соединены с каналами в боковой стенке статора со стороны линейной скорости боковой рабочей поверхности ротора.

2. Роторный аппарат по п.1, отличающийся тем, что дополнительный патрубок и коллектор соединены с насосом.

3. Роторный аппарат по п.1, отличающийся тем, что дополнительный патрубок и коллектор соединены с компрессором.