Реактор каскадного окисления

Иллюстрации

Показать всеИзобретение относится к реакторам каскадного окисления циклогексана кислородом воздуха. Реактор каскадного окисления включает корпус с размещенным в нижней части корпуса барботером, снабженный опускной трубой; переточным штуцером выхода реакционной жидкости, расположенным в верхней части и скрепленным с трубой-перемычкой до входного штуцера корпуса следующего реактора. Пространство у штуцера выхода реакционной жидкости ограничено в виде открытой сверху пристеночной полости с нижним днищем и вертикальными краями, размещенными над уровнем реакционной жидкости в реакторе. Верхняя часть опускной трубы соединена с днищем пристеночной полости, а нижняя часть опускной трубы расположена у пересечения вертикальной оси корпуса реактора и горизонтальных осей барботера. Пристеночная полость может быть выполнена в виде отдельно расположенного бачка с днищем, соединенным с верхней частью опускной трубы и стенкой бачка, скрепленной со штуцером выхода реакционной жидкости. Результат изобретения: повышение безопасности производства, снижение возможных потерь продукта из аппарата при аварийной разгерметизации трубы-перемычки и повышение производительности выхода готового продукта. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам, специально приспособленным для проведения химического взаимодействия жидкости с газообразной средой, а более конкретно, к реакторам для каскадного окисления циклогексана кислородом воздуха (одна из основных стадий производства капролактама и полиамидных пластмасс).

Известны конструкции аналогов - переточных, вертикальных емкостных хранилищ, включающих, по меньшей мере, два последовательно соединенных резервуара, внутренний объем первого из которых снабжен опускной трубой, проведенной через стенку резервуара (наружу) в верхней его части и выполненной заодно (одной целой) с ней, наружной трубой-перемычкой. Труба-перемычка далее введена во внутренний объем второго (промежуточного) резервуара, размещенного ниже первого, см. работу Амелина А.Г. «Производство серной кислоты», М.: Химия, 1967, с.34, рис.1-13.

Работа конструкций-аналогов по переточной схеме реализуется на основе сифонного эффекта и состоит в следующем. Подача необходимого количества жидкости из первого резервуара во второй осуществляется перемещением ее по опускной трубе (вверх) и трубе-перемычке (вниз). Перед началом процесса опускная труба и труба-перемычка (по отдельному патрубку) заполняются жидкостью (или к ним подводится «всасывающий» вакуум). Так как второй резервуар расположен ниже первого, сопротивление гидростатического столба жидкости, которая находится во втором резервуаре и препятствует перемещению среды («подпиранию»), как в случае размещения резервуаров на одном уровне, не возникает. Процесс перетока продолжается до выравнивания уровней жидкости в обоих резервуарах. Так как значение давления в трубах невелико, поскольку оно формируется значениями гидростатических «столбов» жидкости, представляющих малые величины, нагруженность трубы-перемычки низка, а потому опасности аварийной разгерметизации ее и вытекания продукта в окружающую среду при переливах из одного резервуара в другой практически не возникает.

Недостатком конструкций-аналогов является невозможность использования их при повышенных уровнях избыточного давления газовой фазы ˜10 кГс/см2 над уровнем жидкости и повышенных температурах ˜160°С, из-за конструктивного исполнения, например, первого резервуара хранилища, не обеспечивающего требований конструктивной безопасности, предъявляемых к сосудам (плоское днище; каркасная крыша «обшитая» листами). Так как проведение целого ряда реакционных процессов и в том числе процессов переточного - каскадного окисления, например, циклогексана без создания в замкнутых объемах повышенных давлений и температур невозможно, конструкции аналогов в этих процессах не применимы.

За прототип принята конструкция переточного реактора окисления циклогексана из схемы промышленной установки каскадного окисления, описанной в работе Бадриан А.С.; Кокоулин Ф.Г. и др. Производство капролактама. Под ред. Овчинникова В.И. и Ручинского В.Р. М.: Химия, 1977, с.61, рис.16.

Конструкция реактора каскадного окисления, принятого за прототип, включает корпус с размещенными в нижней части корпуса: воздушным барботером и переточным штуцером выхода реакционной жидкости, скрепленным с трубой-перемычкой к входному штуцеру второго аппарата.

Работа реактора каскадного окисления циклогексана, принятого за прототип, состоит в следующем. Подогретый до температуры реакции (150-160°С) циклогексан (С6Н12) подается во внутренний объем первой секции реактора. Внутреннее давление в первой (и других секциях) составляет 9-10 кгс/см2. Одновременно, из отделения компремирования в кольцевой барботер (нижняя часть секции корпуса) вводится подогретый ˜ до той же температуры воздух с давлением ˜15 кгс/см2. (Ниже условно рассматривается только фрагмент процесса перемещения реакционной жидкости: из первой секции первого реактора в последующую. Перемещение реакционной жидкости далее: из секции в секцию, и так до четвертой - последней, а также конструктивное исполнение узлов и трубопроводов - идентичны, и потому условно не рассматриваются). В результате барботирования воздуха через слой реакционной жидкости происходит окисление циклогексана кислородом воздуха, т.е. получение необходимых производных циклогексанона (С6Н10О) и циклогексанола (С6Н11ОН). В первой секции аппарата протекает только частичное окисление циклогексана. Затем реакционная жидкость поступает в переточный штуцер выхода и далее в трубу-перемычку к входному штуцеру корпуса второго реактора, во второй секции которого повторяется то же взаимодействие. Описанный процесс осуществляется таким образом, что суммарная конверсия циклогексана в 4 секциях реакторов за один проход составляет примерно 4-5%.

Недостатками конструкции, принятой за прототип, являются:

- низкая безопасность производства и возможные потери продукта, связанные с возможным его выдавливанием при аварийной разгерметизации трубы-перемычки, соединяющей секции двух аппаратов. Разгерметизация трубы-перемычки может быть вызвана как износом трубы, нагруженной внутренним давлением в 10 кгс/см2, так и температурными не скомпенсированными напряжениями или протечками через уплотнения фланцевых соединений. Так как штуцер выхода реакционной жидкости расположен внизу, а давление в реакторе 10 кгс/см2, то, несмотря на срабатывание отсекателя и прекращение подачи «новых» порций циклогексана на вход в первую секцию, мгновенно сбросить давление газовой фазы невозможно, поэтому избыточное газовое давление выдавливает продукт из реактора. Мгновенное попадание в производственное помещение всей находящейся во внутреннем объеме секции реакционной жидкости (˜20 м3) - высокотоксичной, легковоспламеняющейся, образующей с кислородом воздуха взрывоопасные пары, - может привести к непредсказуемым последствиям (массовому отравлению; пожару и взрыву).

Другим недостатком конструкции реактора каскадного окисления, принятой за прототип, является пониженная производительность выхода готового продукта, обусловленная недостаточной избирательностью - выборочностью «забора» реакционной жидкости из секции. Выполненный в нижней части корпуса реактора штуцер выхода жидкости отбирает хотя и нижний, но лишь пристеночный слой жидкости. При этом в отбираемый поток прорываются и верхние, более «легкие» слои, т.е. слои с гораздо меньшим содержанием «готовых» - окисленных, более тяжелых фракций - циклогексанола и циклогексанона. Длительность циркуляции реакционной жидкости из-за этого увеличена, выход готового продукта в единицу времени понижен.

Целью изобретения является повышение безопасности производства, снижение возможных потерь продукта за счет исключения возможности выдавливания продукта из аппарата при аварийной разгерметизации трубы-перемычки и повышение производительности выхода готового продукта за счет улучшения избирательности отбора реакционной жидкости.

Указанная цель достигается тем, что в известном реакторе каскадного окисления, включающем корпус с размещенным в нижней части корпуса воздушным барботером, снабженный опускной трубой, переточным штуцером выхода реакционной жидкости, расположенным в верхней части и скрепленным с трубой-перемычкой до входного штуцера корпуса следующего реактора, пространство у штуцера выхода реакционной жидкости ограничено в виде открытой сверху замкнутой пристеночной полости с нижним днищем и вертикальными краями, размещенными над уровнем реакционной жидкости в реакторе, причем верхняя часть опускной трубы соединена с днищем пристеночной полости, а нижняя часть опускной трубы расположена у пересечения вертикальной оси корпуса реактора и горизонтально оси кольца воздушного барботера. Пристеночная полость может быть выполнена в виде отдельно расположенного бачка с днищем, соединенным с верхней частью опускной трубы, и стенкой бачка, скрепленной со штуцером выхода реакционной жидкости. Пристеночная замкнутая полость выполнена в виде части цилиндрической оболочки с плоским днищем.

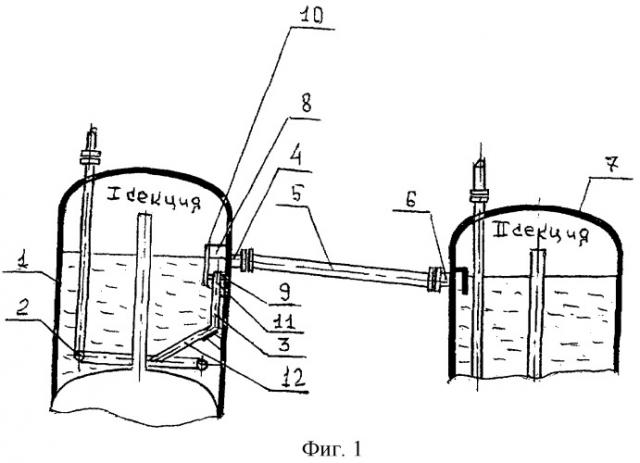

Устройство реактора поясняется чертежами, где на Фиг.1 изображен фрагмент реактора каскадного окисления с опускной трубой и штуцером выхода реакционной жидкости размещенным в верхней части корпуса.

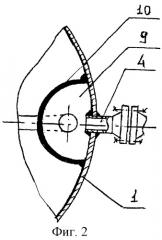

На Фиг.2 изображен вид сверху пристеночной полости Фиг.1.

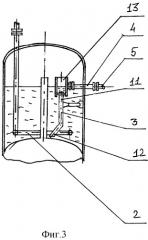

На Фиг.3 изображен фрагмент реактора каскадного окисления с пристеночной полостью, выполненной в виде отдельно расположенного цилиндрического бачка.

Конструкция предложенного реактора каскадного окисления включает корпус 1, в нижней части корпуса 1 первой секции (I) реактора каскадного окисления размещен воздушный барботер 2, также в корпусе размещена опускная труба 3. В верхней части корпуса 1 расположен штуцер 4 выхода реакционной жидкости, скрепленный с трубой-перемычкой 5 и далее штуцером 6 входа жидкости в корпус 7 секции II следующего реактора. У штуцера 4 выполнена пристеночная полость 8, открытая сверху и ограниченная снизу днищем 9. Вертикальные края 10 стенки пристеночной полости 8 размещены над квазистационарным уровнем реакционной жидкости в реакторе. Днище 9 пристеночной полости 8 соединено с верхней частью 11 опускной трубы 3. Нижняя часть 12 опускной трубы 3 расположена у пересечения вертикальной оси корпуса 1 реактора и горизонтальных осей барботера 2. Пристеночная полость в варианте на Фиг.3 выполнена в виде отдельно расположенного бачка 13, например цилиндрической формы, стенка бачка соединена со штуцером выхода и далее трубой-перемычкой 5.

Реактор работает следующим образом. Через реакционную жидкость, находящуюся в корпусе 1 реактора в I секции (в первый момент времени - это «чистый» циклогексан - С6Н12), находящуюся под давлением 9-10 кгс/см2, при температуре 150÷160°С, подается воздух с той же температурой (давление после компремирования ˜15 кгс/см2). Воздух вводится по кольцевому барботеру 2 и продавливается через весь слой реакционной жидкости. Протекает реакция окисления циклогексана с кислородом воздуха с образованием циклогексанона (С6Н10О) и циклогексанола (С6Н11ОН). После первичного окисления в I секции корпуса 1 реактора реакционная жидкость снизу реактора, через горизонтальный срез нижней части 12 опускной трубы 3, передавливается в верхнюю часть 11 трубы 3 и накапливается в нижней части пристеночной полости 8. После повышения уровня реакционной жидкости в пристеночной полости 8, Фиг.1 (или цилиндрического бачка 13 Фиг.3), до отверстия штуцера выхода 4 жидкость по трубе-перемычке 5, начинает перетекать через штуцер входа 6 во вторую секцию (II) (в корпус 7) второго реактора. Во второй секции процесс взаимодействия реакционной жидкости и кислорода воздуха повторяется. Так как давление газовой фазы и над реакционной жидкостью в основном объеме - секции I и над жидкостью в пристеночной полости 8 одинаково, уровень в них выравнивается, в соответствии с законом о сообщающихся сосудах.

Таким образом, в предложенном реакторе реализована переточная, каскадная, схема подачи реакционной жидкости из секции в секцию реактора, при нижнем отборе передаваемой реакционной жидкости.

Благодаря предложенной конструкции реактора каскадного окисления повышена безопасность производства и исключены возможные потери продукта (реакционной жидкости), связанные с возможным полным его выдавливанием из корпуса (секции I) при аварийной разгерметизации трубы-перемычки, соединяющей первую секцию реактора с последующей. Исключено возможное мгновенное попадание в производственное помещение всей находящейся во внутреннем объеме секции реакционной жидкости, а это ˜20 м3. Все это обеспечено в сравнении с прототипом, во-первых, за счет переноса штуцера выхода жидкости в верхнюю часть корпуса реактора, причем выполнено это без ущерба для процесса отбора передаваемого продукта, т.е. для места размещения узла отбора. Так как узлом отбора является размещенная внизу нижняя часть опускной трубы (по типу конструкций-аналогов), то отбираемая фракция реакционной жидкости содержит более высокий процент готового продукта (циклогексанона и циклогексанола). Во-вторых, введением пристеночной полости или отдельного бачка и, таким образом, в отличие от конструкций аналогов и прототипа реализован разрыв выполненных там одним целым узла забора продукта, штуцера выхода его из корпуса и трубы-перемычки. В результате газовое давление на поверхность реакционной жидкости, выдавливающее ее через опускную трубу в пристеночную полость (или бачок) уравновешено тем же давлением того же газа, действующим на жидкость, накапливающуюся в пристеночной полости. Поэтому, если в конструкции прототипа при разгерметизации трубы-перемычки наружу будет выброшен весь объем продукта, находящегося в секции реактора, по предложенному решению, в зоне разрушения возможен только прорыв газовой фазы, что представляет гораздо меньшую опасность. Выдавливаемый объем продукта, равный внутреннему объему трубы-перемычки в сравнении с объемом секции реактора, представляет незначительную величину.

Другим положительным эффектом, создаваемым предложенным решением, является повышение производительности выхода готового продукта за счет улучшения избирательности отбора реакционной жидкости. Приближение нижней части опускной трубы к самому центру низа секции реактора - к месту пересечения вертикальной оси реактора и горизонтальных осей кольцевого барботера, с размещением нижнего среза опускной трубы в горизонтальной плоскости обеспечивает гарантированный забор продукта из нижней части всего поперечного сечения реактора. Прорыва в отбираемый поток верхних («недостаточно окисленных») слоев продукта по пристеночной зоне (как в прототипе) не происходит. Увеличение процентного содержания более готовых фракций в отбираемом потоке повышает производительность выхода готового продукта. Одно-двухпроцентное увеличение годового выхода продукта на ЗАО «Куйбышевазот» в объемном выражении составляет ˜1-2 тыс. тонн дополнительно выпускаемого капролактама (и полиамида).

1. Реактор каскадного окисления, включающий корпус, с размещенным в нижней части корпуса барботером, снабженный опускной трубой, переточным штуцером выхода реакционной жидкости, расположенным в верхней части и скрепленным с трубой-перемычкой до входного штуцера корпуса следующего реактора, отличающийся тем, что пространство у штуцера выхода реакционной жидкости ограничено в виде открытой сверху пристеночной полости с нижним днищем и вертикальными краями, размещенными над уровнем реакционной жидкости в реакторе, причем верхняя часть опускной трубы соединена с днищем пристеночной полости, а нижняя часть опускной трубы расположена у пересечения вертикальной оси корпуса реактора и горизонтальных осей барботера.

2. Реактор каскадного окисления по п.1, отличающийся тем, что пристеночная полость выполнена в виде отдельно расположенного бачка с днищем, соединенным с верхней частью опускной трубы и стенкой бачка, скрепленной со штуцером выхода реакционной жидкости.

3. Реактор каскадного окисления по п.1, отличающийся тем, что пристеночная полость выполнена в виде части цилиндрической оболочки с плоским днищем.