Измельчитель

Иллюстрации

Показать всеИзобретение относится к измельчению пород и материалов, а именно к измельчителям вибрационного действия. Измельчитель содержит вибростол, прижимное устройство и вертикально смонтированные между ними помольные стаканы, в которых свободно и соосно со стаканами размещены размольные органы в виде штоков со сквозными продольными отверстиями, выполненными конически сужающимися вниз, и размольные органы в виде дисков, расположенные в стаканах под штоками, при этом нижний край штоков выполнен в виде ступенчатых конических втулок с углом наклона их поверхностей к горизонтальной плоскости и друг другу не меньше угла внутреннего трения измельчаемого материала, а нижние диски выполнены в виде ступенчатой наковальни, верхняя поверхность которой соответствует полному сопряжению поверхностей нижнего края штоков, причем нижние наковальни жестко скреплены с дном стаканов. Изобретение позволяет повысить эффективность отбора газа из влажных проб грунта при его измельчении. 3 ил.

Реферат

Изобретение относится к измельчению пород и материалов, а именно к измельчителям вибрационного действия, и может быть использовано в лабораторной практике подготовки проб для физико-химических анализов.

Известен измельчитель, содержащий вибростол, прижимное устройство и вертикально смонтированные между ними помольные стаканы, в которых свободно размещены размольные органы в виде штоков со сквозными продольными отверстиями (см. а.с. СССР № 439309, кл. В 02 С 19/16, 1972). Недостатком этого измельчителя является низкая интенсивность циркуляции материала и забивание многочисленных углублений и каналов при использовании влажных проб, которые являются источником более ценной информации при газовой съемке нефтегазоносных территорий, чем осушенные пробы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является измельчитель, содержащий вибростол, прижимное устройство и вертикально смонтированные между ними помольные стаканы, в которых свободно размещены размольные органы в виде штоков со сквозными продольными отверстиями в штоках, конически сужающимися вниз, и дополнительными размольными органами в виде дисков, расположенных в стаканах под штоками. Недостатком измельчителя является его непригодность при размоле влажных глинистых проб, которые под воздействием верхнего штока прессуются в пластичный диск, трудно извлекаемый из стакана по окончании заданного процесса помола, кроме этого резко снижается его эффективность по отделению от пробы при помоле газовой фракции для последующего направления ее в газовый хроматограф (анализатор химического состава выделившегося из пробы газа), (см. А.с. № 869808, СССР, М. кл.3 В 02 С 19/16, 17/14; БИ № 37, 07.10.81 г.).

Задачей изобретения является повышение эффективности отбора газа из влажных проб грунта, содержащих зачастую глинистую составляющую со значительным содержанием более 50%.

Достигается это тем, что в измельчителе, содержащем вибростол, прижимное устройство и вертикально смонтированные между ними помольные стаканы, в которых свободно и соосно со стаканами размещены размольные органы в виде штоков со сквозными продольными отверстиями, выполненными конически сужающимися вниз, и размольные органы в виде дисков, расположенные в стаканах под штоками, дополнительно нижний край штоков выполнен в виде ступенчатых конических втулок с углом наклона их поверхностей к горизонтальной плоскости и друг другу не меньше угла внутреннего трения измельчаемого материала, а нижние диски выполнены в виде ступенчатой наковальни, верхняя поверхность которой соответствует полному сопряжению поверхностей нижнего края штоков, причем нижние наковальни жестко скреплены с дном стаканов.

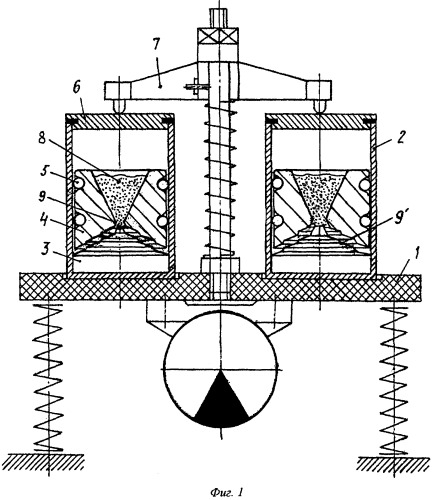

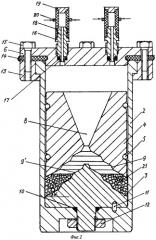

На фиг.1 изображена конструктивная схема предлагаемого измельчителя в составе вибростола, на фиг.2 - подробная компоновка помольного стакана, на фиг.3 - схема дегазационной диафрагменной установки для отбора газа из помольного стакана в газосборник.

На вибростоле 1 зафиксированы помольные стаканы 2, в которых соосно со стаканом размещены размольные органы в виде ступенчатой наковальни 3, над которой свободно и соосно со стаканом 2 размещен шток 4 с помощью шариковых шарниров 5, расположенных попарно по образующим штока в двух взаимно перпендикулярных плоскостях, стакан 2 снабжен крышкой 6, герметично закрывающей стакан. Стаканы прикреплены к столу 1 прижимным устройством 7 (фиг.1). Шток 4 выполнен со сквозным продольным отверстием 8, конически сужающимся вниз, его нижний край выполнен не плоским, а в виде набора ступенчатых конических втулок 9 с углом α наклона их поверхностей к горизонтальной плоскости и друг другу не меньше угла α' внутреннего трения измельчаемого материала. Нижние размольные органы выполнены не в виде диска, а в виде ступенчатой наковальни 3, верхняя поверхность 9' которой соответствует полному сопряжению поверхностей 9 втулок нижнего края штока 4. Дно стакана 2 (фиг.2) снабжено продольным отверстием для его герметизации и крепления ступенчатой наковальни соответственно с помощью уплотнительного кольца 10, штифта 11 и гайки 12. Верхняя часть стакана снабжена фланцем 13, уплотнительным кольцом 14 и болтами 15 для его герметизации. Крышка 6 снабжена двумя штуцерами 16 и уплотняемыми кольцами 17 из эластичного материала. На верхнюю часть штуцеров 16 надеты патрубки вакуумного шланга 18, герметично закрытые сверху пробками 19.

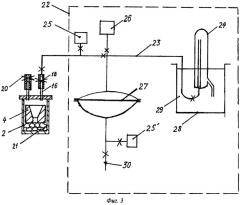

Каждый патрубок вакуумного шланга 18 снабжен зажимом 20, необходимым для последующего подсоединения к дегазационной диафрагменной установке (см. фиг.3).

Второй штуцер, установленный на крышке 6 стакана 2, необходим в случае надобности подачи нейтрального газа во внутреннюю полость стакана для создания благоприятных условий более полного отделения исследуемого газа от поверхности измельченного материала, полученного с помощью измельчителя (фиг.1, 2). Для этого один из патрубков 18 стакана 2 соединяют с патрубком дегазационной мембранной установки 22 (фиг.3). При этом средние части патрубков герметично закрыты (пережаты) зажимами 20. Дегазационная мембранная установка 22 включает трубопроводы 23, ловушку 24 для отбираемого газа из стакана 2, вакуумные насосы 25 и 25', вакуумный манометр 26, разделитель газов с мембраной 27, сосуд 28, содержащий воду 29, канал 30 для связи с атмосферой.

В процессе работы измельчителя за счет генерируемой вибровозбудителем вибрации порция засыпанного в стакан 2 материала отобранной пробы 21 с изучаемой на нефть и газ территории измельчается между размольными органами 3 и 4. Одновременно в материале пробы при ударе штока 4 возникают напряжения сдвига, которые продвигают материал пробы по площадкам скольжения вверх в конусообразную воронку 8, с учетом того, что различному материалу пробы соответствует только ему присущий угол α' внутреннего трения. Так, например, для глин угол внутреннего трения α'≈12°÷30°; для песчаников угол α'≈32°÷35° (см. книгу: Д.Тейлор. Основы механики грунтов. М.: Госстройиздат, 1960, с.328, 353, 354, 375, 408, 409; 363, 366), т.е. для влажных глин без примесей песчаной фракции α'≥12°, а для чистых песчаников - α'≥32°. Аналогично в конструкции стакана (фиг.2) угол α должен удовлетворять неравенству α≥α'.

Помол пробы 21 до необходимого размера частиц осуществляют заданием времени дробления между поверхностями 9 и 9' размольных органов 3 и 4. Соосность размольных органов осуществляется с помощью шарниров 5. По окончании цикла помола продукт размола собирается в основном в отверстии 8 штока 4, поднимаясь поочередно вверх по коническим ступеням, начиная с самой нижней ступени наковальни 3.

Затем стакан 2 извлекают из измельчителя и присоединяют его патрубок 18 к трубопроводу 23 дегазационной мембранной установки 22 и с помощью управляемых зажимов 20, включения вакуумных насосов 25 и 25', вакуумного манометра 26, разделителя газов с мембраной 27 создают глубокий «вдох» газа из стакана 2, а затем, закрывая зажимы 20, расположенные слева от вакуумного манометра 26, перепускают вправо отобранный газ в ловушку 24, открывая при этом соответствующим зажимом канал 30, запуская атмосферное давление снизу на мембрану 27 разделителя газов, под действием которого мембрана совершает движение вверх, выталкивая отобранный газ в ловушку 24 при ее открытом зажиме 20, расположенном на трубопроводе снизу ловушки, т.е. совершается полный «выдох» отобранного газа, который размещается в ловушке 24 сверху над уровнем воды 29. После этого ловушку 24 отсоединяют от трубопровода 23 и в таком же положении переносят к газовому хроматографу и подсоединяют свободный нижний правый патрубок ловушки к системе трубопроводов газохроматографа, который здесь не показан. Подводящий патрубок к ловушке 24 при этом перекрывают. Затем перед включением газохроматографа ловушку 24 переворачивают на 180°, вода, находящаяся в ловушке, займет нижнее положение, а газ - верхнее, сообщаясь с газохроматографом для последующего его химического анализа.

После этого стакан 2 освобождают от пробы 21 и заполняют его новой пробой, и все операции повторяют, как описано выше. Процесс интенсифицирован за счет повышения ударного давления на каждой ступени поверхности 9' и увеличения площади контактных рабочих поверхностей 9 и 9'. Эти факторы повышают производительность и эффективность работы. Схема дегазационной установки диафрагменного типа известна и описана в книге: Генетические закономерности нефтегазоносности акваторий. Под редакцией члена-корреспондента АН СССР А.А.Геодекяна. М.: Недра, 1980, с.240-241. Также имеется аналогичная информация в книге: Отбор проб и анализ природных газов нефтегазоносных бассейнов. Под редакцией д.г.-м.н. И.С.Старобинца и д.г.-м.н. М.К.Калинко. М.: Недра, 1985, с.82-87.

Известный измельчитель вибрационный ИВ-2, выпуск 1979 г., разработчик: Всесоюзный НИИ минерального сырья (ВИМС), г.Москва, допускает размещение на вибростоле группы стаканов с пробами не менее 12.

Измельчитель, содержащий вибростол, прижимное устройство и вертикально смонтированные между ними помольные стаканы, в которых свободно и соосно со стаканами размещены размольные органы в виде штоков со сквозными продольными отверстиями, выполненными конически сужающимися вниз, и размольные органы в виде дисков, расположенные в стаканах под штоками, отличающийся тем, что нижний край штоков выполнен в виде ступенчатых конических втулок с углом наклона их поверхностей к горизонтальной плоскости и друг другу не меньше угла внутреннего трения измельчаемого материала, а нижние диски выполнены в виде ступенчатой наковальни, верхняя поверхность которой соответствует полному сопряжению поверхностей нижнего края штоков, причем нижние наковальни жестко скреплены с дном стаканов.